TA15 是一种近α 型钛合金,具有中等强度、良好的热稳定性和焊接性能,广泛应用于航空航天工业。我公司生产的TA15 厚截面锻件,多品种多批次存在室温强度富裕量不足甚至不合格问题,不但造成了较严重的质量损失,还严重影响了交付进度。为解决TA15 锻件室温强度偏低问题,本文提出了预备热处理的方法,并进行了工艺试验,以指导TA15 锻件热加工方案设计。

一、锻件要求

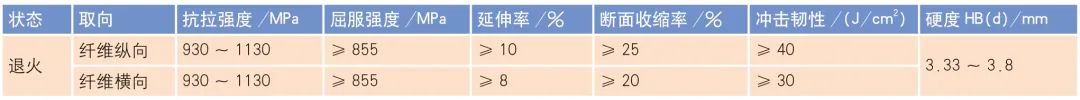

我公司承制某主机厂的TA15钛锻件,其验收标准为型号专用标准,室温拉伸和室温冲击性能要求见表1。根据标准要求,锻件的显微组织应是经α+β 两相区加工后的均匀组织,并以退火状态交付,推荐的热处理制度:750 ~850℃,保温1 ~4h,空冷。

表1 TA15 锻件专用标准的室温力学性能要求

二、TA15 钛合金强化机制

TA15 钛合金主要用于飞机大型结构件,名义成分为Ti-6Al-2Zr-1Mo-1V。一般认为,TA15 合金的强化机制主要是Al 及其他元素的固溶强化,不能通过热处理进行强化。因此TA15 钛合金在退火状态使用,此时合金的相组成是以α 相为基体,含有少量的β 相。然而根据国内研究结果,采用适当的锻造方法或热处理方法,TA15 钛合金锻件强度可以得到一定的提升,举例如下。

⑴西北有色金属研究院卢凯凯《强韧化热处理对TA15 钛合金组织和性能的影响》中,采用固溶+普通退火的热处理方式提高了TA15 锻件的强度,其主要研究成果:固溶阶段的近β 相快速水冷保留了组织中的晶体缺陷,这些晶体缺陷处为片状α 相形核提供了大量的形核中心。在第二道退火过程中,片状α 相形核并长大,最终形成由约20%的初生等轴α相和编织交错的片状α 相,以及β 相转变基体组成的三态组织。三态组织在具有较高的塑性的条件下,同时可以保持足够的强度。

⑵宝钛集团郭志军《变形参数对TA15 合金厚板显微组织及力学性能的影响》中,采用β 开坯+(α+β)大变形锻造的方式提高了TA15 板材的强度,其主要研究结果:对于TA15 钛合金,经过β区变形可获得魏氏组织或网篮状加工组织,具有较高的断裂韧性,但塑性较差;此类组织再经过较大的a+β 相区变形,可获得细小等轴的a+β 加工组织,对应优良的综合性能。

三、优化思路

综上研究结果来看,显微组织中较多的片状α且破碎程度较高时,钛锻件将获得较高的强度。然而,根据生产经验,若采用固溶+时效热处理,复杂长轴类锻件极易变形导致报废;若采用β 开坯+(α+β)大变形锻造,锻件显微组织中初生α 相含量较少,显微组织不合格的风险很大。

为了提高强度,国内有厂家采用近等温锻造。该工艺的主要实施方法是:在锻造中前几火次采用(Tβ-30)~(Tβ-50)℃较低加热温度,最后一火次采用(Tβ-10)~(Tβ-30)℃的较高加热温度,可将其显微组织初生α 相含量控制在20%~30%的范围内,以获得较高的强度。但近等温锻造过程中,锻造温度接近相变温度,锻造过程中的反热现象导致TA15 钛合金锻件产生过烧风险急剧增加,控制不当便会导致锻件整批报废。

为此,公司技术团队提出一种设想:在锻造的最终火次前,对坯料进行近β 热处理,析出更多的片状α 相;最终火次采用较大变形,增加片状α 相的破碎程度。该方法主要有如下优点。

最终火次前进行近β 热处理,加热温度选用(Tβ-25)℃,加热设备选用II 类高温电炉。近β 加热过程中,坯料显微组织中大多初生α 相将转变为β相。在近β 加热后的空冷过程中,大多转变的β 相将重新析出片条状α 相;在近β 加热后的水冷过程中,大多转变的β 相将重新析出针状α 相。无论片条状α 相还是针状α 相,在最终火次的加热过程中,都会长大,并在变形的过程中被击碎,进而达到强化作用。该方法锻造后仍采用普通退火热处理,相比固溶+时效热处理,可降低复杂长轴类锻件的变形程度;该方法锻件显微组织中仍会剩余约15%~35%的初生α 相,可满足标准要求;该方法最终火次的变形温度仍控制在(Tβ-30)~(Tβ-50)℃,可有效避免锻造温升产生的粗晶问题。

四、工艺试验

1、试验材料

采用TA15 钛合金φ100mm 规格圆棒材,测定其相变点温度为Tβ=(997±3)℃;按标准要求对材料进行复验,其力学性能指标见表2。

表2 某棒材力学性能入厂实测指标

2、试验方案

⑴下φ100mm×180mm 规格料3 件,编号试验件A/B/C。

⑵对试验件A/B 进行近β 热处理,热处理制度如下:①试验件A:(Tβ-25)℃±5℃,保温120min,流动清水冷却;②试验件B:(Tβ-25)℃±5℃,保温120min,空冷。

⑶对试验件A/B/C 进行镦粗锻造,要求如下:①加热温度:(Tβ-45)℃±10℃,保温100min;②出炉后采用1000t 快锻机进行镦粗,高度180mm 镦粗至100mm;镦粗过程一次成形,下压速度控制50 ~60mm/s。

⑷锻造结束后,对试验件A/B/C 进行退火处理。退火制度:840℃保温3h,空冷。

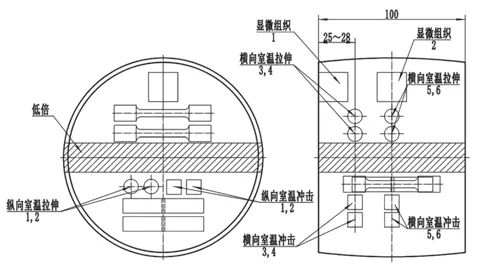

⑸按试验专用取样图要求检测纵向室温拉伸(2根)、纵向室温冲击(2根)、横向室温拉伸及冲击(1/2厚度2 根,1/4 厚度2 根),过轴心低倍、心部和表皮高倍。工艺试验件解剖图如图1 所示。

图1 工艺试验件解剖图

3、结果和分析

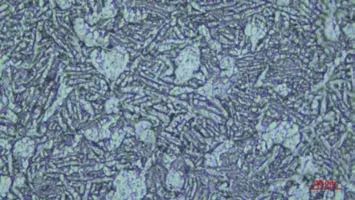

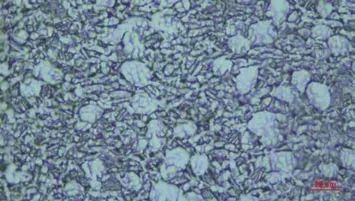

⑴显微组织对比如图2、图3、图4、图5、图6、图7 所示。

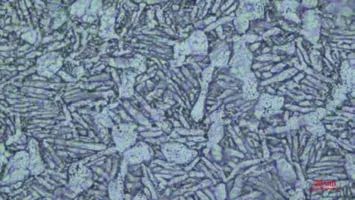

图2 工艺试验件A 表层高倍(等轴α 相含量10%~20%)

图3 工艺试验件A 心部高倍(等轴α 相含量30%~40%)

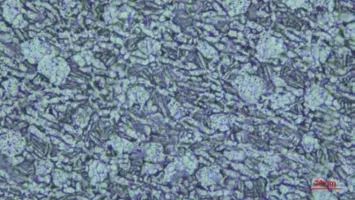

图4 工艺试验件B 表层高倍(等轴α 相含量15%~25%)

图5 工艺试验件B 心部高倍(等轴α 相含量20%~30%)

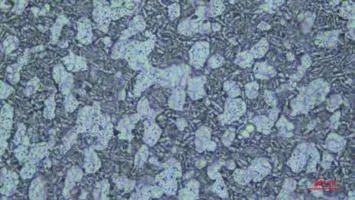

图6 工艺试验件C 表层高倍(等轴α 相含量30%~35%)

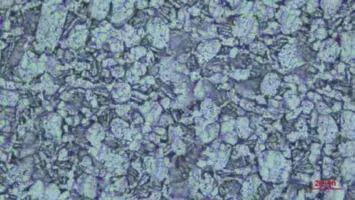

图7 工艺试验件C 心部高倍(等轴α 相含量50%~60%)

从高倍组织来看,采用近β 加热+水冷/空冷预备热处理后,锻件高倍组织中等轴α 相明显减少,破碎的片状α 相明显增加,同样大小高倍视场中的总α 晶粒数量明显增加,达到了设计目的。而常规锻造后的锻件,初生α相明显较多,且条状α相很少。

⑵低倍组织对比如图8、图9、图10 所示。

图8 工艺试验件A 低倍组织

图9 工艺试验件B 低倍组织

图10 工艺试验件C 低倍组织

从低倍组织来看,采用近β 加热+水冷/空冷预备热处理,与常规锻造方法无明显差异,未出现粗晶或组织不均匀等低倍问题。

⑶性能对比。

表3 是3 个试验件相同取样位置的室温纵向力学性能对比。从性能结果来看,相比较常规锻造,锻前采用近β 加热+水冷/空冷预备热处理后,锻件强度总体高于常规锻造,强度提高平均约20MPa,塑性略有降低但相对标准要求仍有较大的富裕量,达到了设计目的。

表3 工艺试验件室温力学性能结果

五、结论

⑴锻前增加近β 热处理,可有效降低锻件显微组织中初生α 相含量并提升片状α 相含量,且片状α 相破碎程度较高。

⑵锻前增加近β 热处理,可提升锻件的室温强度,同时对锻件塑性和韧性的影响不大。

相关链接

- 2023-07-09 飞机用TA15钛合金棒高温与室温拉伸性能的研究

- 2023-06-24 热处理对TA15合金板材组织性能的影响

- 2023-06-24 定制航空石油用TC4钛板 TA9钛棒 钛锻件 材质保证 库存充足

- 2023-06-12 固溶时效对TB6钛合金锻件组织和性能的影响

- 2023-04-28 TC4/TA15高温钛合金的特性及其在航空发动机中的应用

- 2023-04-24 TA15钛合金棒材常规热处理与冷却速率

- 2023-04-15 定制航空船舶制造用钛合金棒 钛板 钛锻件 材质保证 零切批量

- 2023-04-11 航空用TA15/TC19/TC17钛合金棒国军标规范GJB2218A-2008

- 2023-03-20 利泰金属定制钛合金棒 TC4钛锻件 TA15钛合金板

- 2023-03-09 航空用TA15钛合金管的几种制备工艺及其性能成本差异