锻造工艺是一种常见的加工技术,经常利用锻压机使需要被锻造的材料由于受到压力而变形从而使原始的金属零件转化成为需要的尺寸和状态,锻造主要包含两种类型,即锻造和冲压。锻造产生的金属锻件具有良好的性能,主要由于锻造增加了金属原材料的密度,避免其结构疏松造成的不稳定,除此之外,其保证了金属锻件产生的性能,因此被广泛用于目前的零件加工产业。这些锻造零件可以应用于某些工作环境苛刻的设备中,可以有效抗负载,具有极高的稳定性,因此锻件的应用前景广阔。

钛合金是一种新型的合金[1],其主要是增加了钛金属的强度,同时降低了钛金属的密度,从而保证钛金属具有优秀的耐腐蚀性能,因此有很大的应用价值。为了更好地应用这些材料,锻造工艺对锻件性能影响的研究十分必要。锻造是利用金属的塑性[2],在工具的冲击或压力下,获得具有特定形状和结构性能的塑性成形工艺。锻造生产的优势在于,不仅可以获得机械零件的指定形状,而且可以改善材料的内部结构,提高机械零件的机械性能。钛合金锻件广泛用于制造中温发动机风扇和压缩机叶盘。利用钛合金锻件可以有效地将叶盘的结构类型转化,由传统的多连接叶盘转化成叶片圆盘连接型叶盘[3],这样可以导致整个叶盘的结构不那么繁琐,组成叶盘的材料需求也降低了,因此叶盘此时能进行保形配置,叶盘需要更好地低疲劳和抗蠕变配置。因此,本文研究了锻造工艺对钛合金锻件组织和性能的影响。

1、试验方案

1.1整体叶盘形状与尺寸

研究的钛合金选用TC17合金,该钛合金的是(Mo+Cr)含量为8%,比TC4和Ti-6242具有更高的中温强度,因此现在被广泛地使用在其中。发动机风扇和压缩机集成叶盘制造可以使用钛合金锻件来有效地转化叶盘的结构类型,使其结构由繁到简,不仅减少了叶盘再制造生产时需要的工序,也降低制造叶盘的材料消耗。由于叶盘在使用过程中必须保证时刻具有弹性,因此必须要避免其由于疲劳产生的不可弯曲的问题。研究表明,叶盘的

疲劳问题主要由叶盘的锻造方式来改善,在锻造时可以增加其纹理状态太保证性能。叶盘组织受热导致其性能转变的临界点温度即为叶盘锻造时需要注意的变形温度,根据叶盘加热变形温度得出固定的组织,该组织称之为三相组织,以上阶段的锻造称为近β锻造。与该过程不同,叶盘组织使用极高的温度加热后,导致其性能完全受到损伤,甚至产生层状结构的过程称为β锻造。研究表明,本实验研究的钛合金TC17,使用这两种锻造方法锻造出的网篮三相结构更能满足飞机发动机的技术要求。

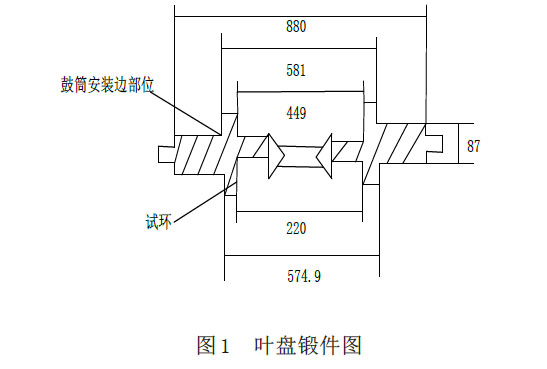

首先,应明确检测整体叶盘锻件的盘形和尺寸,如图1所示。

如图1所示,整个叶盘锻件由试环和鼓筒安装边部位组成。

1.2原材料

本试验选用310mm×80mm的TC17合金,该合金的化学成分能为:5.12Al、4.14Cr、4.06Mo、2.17Sn、1.98Zr、0.01C、0.005N、0.0021H,β相转变温度Tβ为893℃。试验用料是经过相变点下多次镦拔变形的均匀双态组织。

1.3 工艺设计

为了对比TC17合金近β锻和β锻后组织性能,设计了如下锻造工艺路线。

第一种,坯料加热(Tβ+25)℃,等温镦粗,变形速度v=1mm/s,等变形量55%,锻后空冷,热处理采用800℃×4h,WQ+630℃×8h,AC。

第二种,坯料加热(Tβ-20)℃,等温镦粗,变形速度v=1mm/s,变形量40%,锻后水冷,热处理采用850℃×3h,AC+800℃×4h,WQ+630℃×8h,AC。

这两种工艺方案主要的区别在于其相变点的加热方式,以一种选用了相变点上加热,第二种则选用相变点下加热,两者锻后也不一样,第一种锻后选择空冷,第二种则是水冷,热处理为均匀化+固溶+时效。

1.4 试验过程

在试验过程中,首先需要将原材料进行改锻,改锻的环境控制在3t范围内,由于改锻的过程可能会发生其他类型的反应,因此需要预先设置改锻的尺寸,本文采用的锻锤为常规锻锤,需要将改锻尺寸设定为250mm×120mm,尺寸输入后需要进行改锻的加热处理,本试验选取电炉进行加热处理,设置电炉的探波数值,进行预热处理后即可开始进行改锻。

1.5 试验取样图

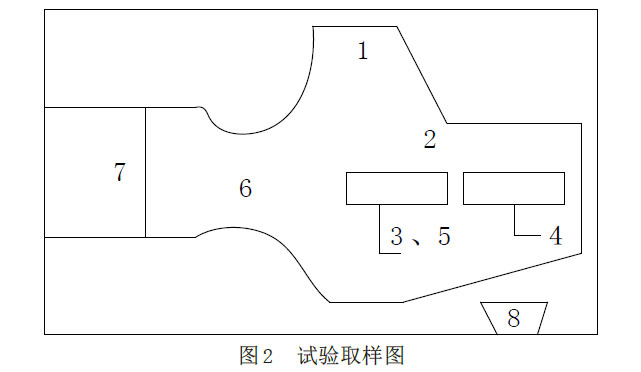

根据试验过程,选取试样的部位进行试验取样,试验取样图如图2所示。

由图2可知,试样取样分成若干步骤,不同的锻造工艺试验取样的位置也不同,图中的1、2位置为热稳定取样,5、6、7、8均为高温拉伸取样,4代表疲劳取样。

2、试验结果与讨论

2.1不同锻造工艺对显微组织的影响

如图3所示,为近β锻工艺锻件的显微组织。其初生α含量约20%,条状α沿原始β晶界分布,原始β晶粒尺寸较小,晶界基本破碎,为等轴α+条状α+β状的三态组织。

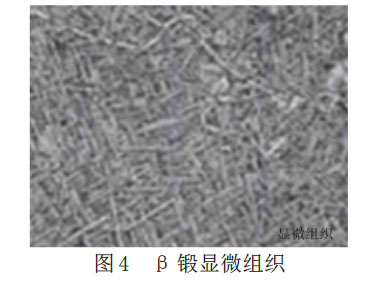

图4为β锻显微组织图,该显微组织可以反映相变点的热变形量,经过研究证明,其在某个固定温度可以导致锻造变形,从而使显微结构发生转变。

由图4可知,试验中的钛合金普遍都可以经过锻造产生网篮反映,经过锻造后的钛合金显微结构呈现出网状,容易受热改变性质,因此证明此时满足锻造条件。

2.2 不同锻造工艺对力学性能的影响

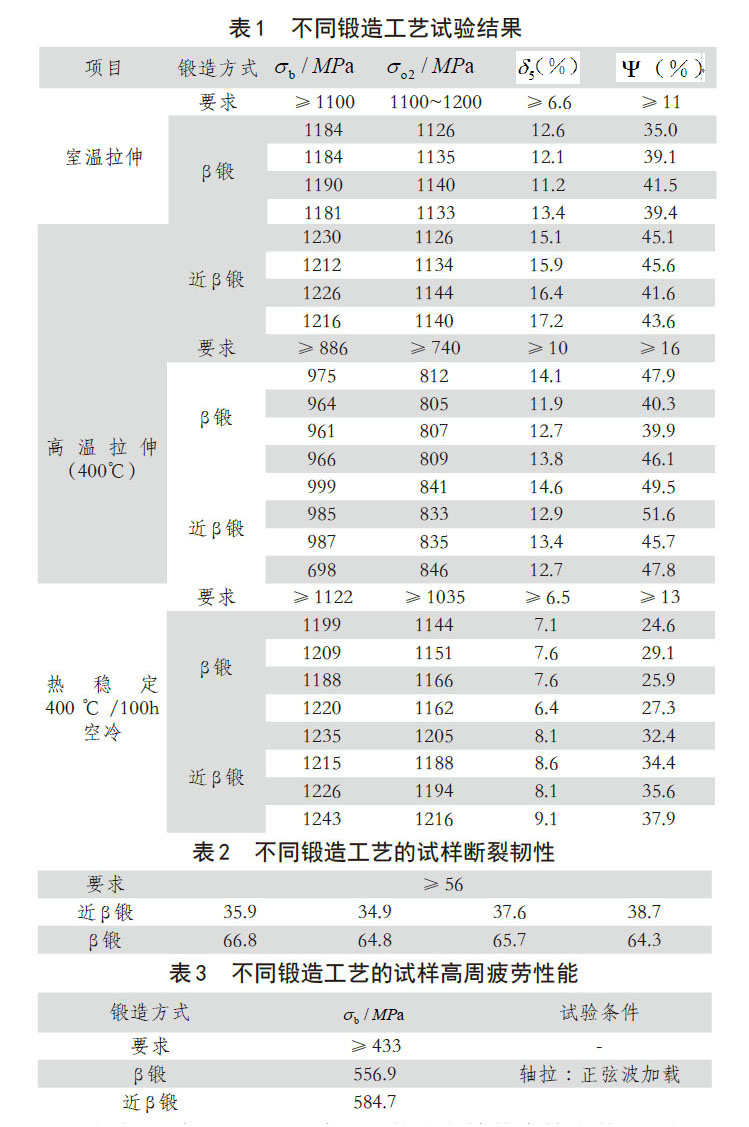

分别使用两种不同的锻造工艺,即近β锻和β锻,根据这两种锻造工艺进行性能检测,分别检测室温拉伸,高温拉伸和热稳定状态下两种锻造方式的性能差异,由于锻造工艺受到金属本身的性能影响,因此需要提前进行热处理才能进行后续试验,检测结果如表1~3所示。

由表1~表3可知,两种工艺的力学性能有较大差异,主要体现在断裂韧性方面,近β锻的断裂韧性相对于β锻来说偏小,比较容易由于受到某些刺激而产生断裂,而β锻就比较稳定,不容易发生断裂,因此β锻比近β锻的性能高,适合应用于叶盘的制造中,除此之外,进行抗疲劳试验也是为了检测二者的性能差异,计算二者的最大疲劳树脂。传统两相钛合金网篮组织高周疲劳较差,但TC17合金网篮组织的疲劳极限强度可比较高,因此可以用作叶盘的生产材料。

3、结论

β锻工艺的锻件强度、塑性及断裂韧性等综合力学性能较好,近β锻工艺的断裂韧性较差,因此钛合金发动机叶盘应选用β锻造工艺锻造。

4、结语

综上所述,钛合金锻件在航空航天,医疗方面有重要应用,其具有耐腐蚀,高强度的优势,研究表明,近β锻虽然强度和塑性优于β锻,但其断裂韧性较差。TC17合金整体叶盘锻造应选用β锻工艺,对后续钛合金的应用有一定的参考价值。

参考文献

[1]白东辉,汤育玺.锻造工艺对TC17钛合金锻件组织性能的影响[J].热加工工艺,2020,49(23):84-86.

[2]杨华,高俊峰,何琪功等.径向锻造机的几种典型主机结构分析[J].锻压技术,2021,46(06):16-32.

[3]阚海波,吕兴龙,李伟华等.耐极寒OPGW金具锻造与热处理工艺性能研究[J].电力信息与通信技术,2019,17(08):63-69.

相关链接

- 2023-02-03 利泰金属定制Ti80钛锻件 钛合金环 钛合金叶轮 支持来图来样生产

- 2023-01-27 定制石油舰船制造用TC4钛锻件 TC11钛锻件 TA15钛锻件

- 2023-01-07 利泰金属定制钛合金板 钛靶合金棒 TC4钛环 材质保证 按图纸定制

- 2023-01-05 激光增材制造TC11钛合金锻件的耐蚀性研究

- 2022-12-07 利泰金属定制钛板 TA9钛棒 钛合金锻件 材质保证 批量价优

- 2022-12-02 定制钛合金锻件 钛环 钛合金叶轮 材质保证 厂家直供

- 2022-10-14 现货供应TC4钛合金锻件 TC11钛锻件 TA15钛锻件

- 2022-09-17 基于钛合金叶轮的高效加工技术的工艺分析及应用

- 2022-09-14 定制TC4/Ti80钛锻件 钛饼 钛环 钛合金叶轮

- 2022-09-07 钛合金锻件钛合金棒加工方法的多样性