1 、引言

TC11钛合金是一种耐高温的高Al当量的高强的α+β双相钛合金,其名义成分为Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,可在500 ℃下长期工作,广泛应用于航空发动机的压气机盘和鼓筒等大型复杂零件的制造[1-2]。相比传统锻造成形技术,激光增材制造技术制备钛合金零部件具有无需模具、制造周期短、成本低、材料利用率高等特点,特别适合制造大型复杂钛合金关键结构件[3-6]。朱言言等[7-10]研究了激光增材制造TC11钛合金的显微组织及力学性能,发现与锻件相比,激光增材制造TC11钛合金显微组织为α+β网篮组织,具有优异的力学性能。

在海洋性大气环境中,钛合金表面通常能形成稳定的钝化膜而具有良好的耐蚀性[1]。然而,航空发动机用关键钛合金零部件长期服役于高温、高压、高湿、高盐及高速微动磨损等多重极端恶劣条件下,其耐蚀性可能受恶劣腐蚀服役环境的影响而大幅降低[11-12]。另外,钛合金在不同恶劣腐蚀环境下,显微组织、化学元素成分和相的形态及取向等因素对其耐蚀性及腐蚀行为均具有重要影响:Chen等[13]利用电化学原子力显微镜原位观察外加极化条件下的Ti-6Al-4V的腐蚀行为,发现α相与β相之间的化学元素成分差异是造成α相发生选择性溶解的原因;Alagic等[14]研究发现具有单相马氏体组织的Ti-13Nb-13Zr合金和Ti-6Al-4V合金比具有a+β两相组织的Ti-6Al-4V合金具有更高的耐蚀性;Garbacz等[15-16]研究发现晶粒取向的变化对纯钛的耐蚀性也产生一定影响。迄今为止,针对激光增材制造TC11钛合金α+β网篮组织耐蚀性的相关研究未见报道。

本文通过浸泡腐蚀和交流阻抗谱、动电位极化曲线等电化学测试方法对激光增材制造TC11钛合金的沉积态和双重退火态组织在盐酸溶液中的耐蚀性进行了评价,并用锻造试样作对比。

2 、实验材料及方法

采用等离子旋转电极雾化法制备的平均尺寸为60~200目的TC11钛合金球形粉末为原料。在充满氩气的成形室中,利用同轴输送的TC11钛合金球形粉末在移动的高能激光束斑形成的熔池中熔化及后续凝固,以此实现单层的沉积。单层扫描采用来回扫描方式,通过在已沉积层上反复进行新层的搭接沉积最终成形出尺寸为34mm×300 mm×230 mm 的厚板。激光熔化沉积工艺参数如下:激光功率为4~6 kW,光斑直径为5mm,扫描速度为800~1000mm/min,道间搭接率为45%,送粉速度约为500g/h,氧含量小于5×10-5(体积分数)。参考TC11钛合金锻件热处理工艺,对部分沉积态板进行后续双重退火热处理。分别分析TC11钛合金激光熔化沉积态(记为“LAM as-deposited”)、双重退火态(记为“LAM heat-treated”)及锻件(记为“forged”)的显微组织及其耐蚀性。

微观组织观察试样尺寸为15 mm×15 mm×15 mm。将三种不同组织类型试样打磨、抛光后用体积比为1∶6∶43 的氢氟酸和硝酸混合水溶液进行显晶腐蚀。采用JSM-6010LA 和带能谱仪(EDS)的CS3400 扫描电镜进行组织观察和能谱分析。采用Image-Pro Plus软件统计组织中不同相含量。

在室温下,平均腐蚀失重实验是将尺寸为15 mm×15 mm×2 mm的三种组织类型试样分别放入含3.5%(质量分数)NaCl的1mol/L 盐酸溶液中浸泡168h。其中,每种类型试样选用6 个平行试样。实验前,试样用SiC 砂纸打磨,丙酮去污,无水乙醇超声清洗;实验后,试样经蒸馏水漂洗,无水乙醇超声清洗。实验前后,分别采用精度为0.1 mg的BS110S型分析天平测量失重。平均腐蚀失重速率为

V =(m0 - m1)/(At) , (1)

式中V 为平均腐蚀失重速率;m0为腐蚀前重量,单位为g;m1为腐蚀后重量,单位为g;A 为浸泡在溶液中样品的表面积,单位为cm2;t 为浸泡时间,单位为h。

电化学实验在室温下1mol/L 盐酸溶液中进行,采用三电极体系测试,其中铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,试样为工作电极。测试前,将试样焊接上铜导线后用环氧树脂封装,工作表面逐级打磨并抛光,用硅橡胶密封试样边缘,暴露10mm×10mm 的工作面积,再用丙酮去油,无水乙醇超声清洗。

开路电位和交流阻抗谱测量分别于浸泡1、4、24、72、120、168h后进行,其中交流阻抗扫描频率范围为104~10-2Hz,正弦波幅值为5mV,测试结果采用Zview 软件进行拟合。动电位极化曲线测试分别于浸泡0.5h和168 h后进行,扫描速度为5 mV/s,从-1 V 开始阳极正向扫描到极化电流为0.01 A 为止。

3、 实验结果

3.1 显微组织

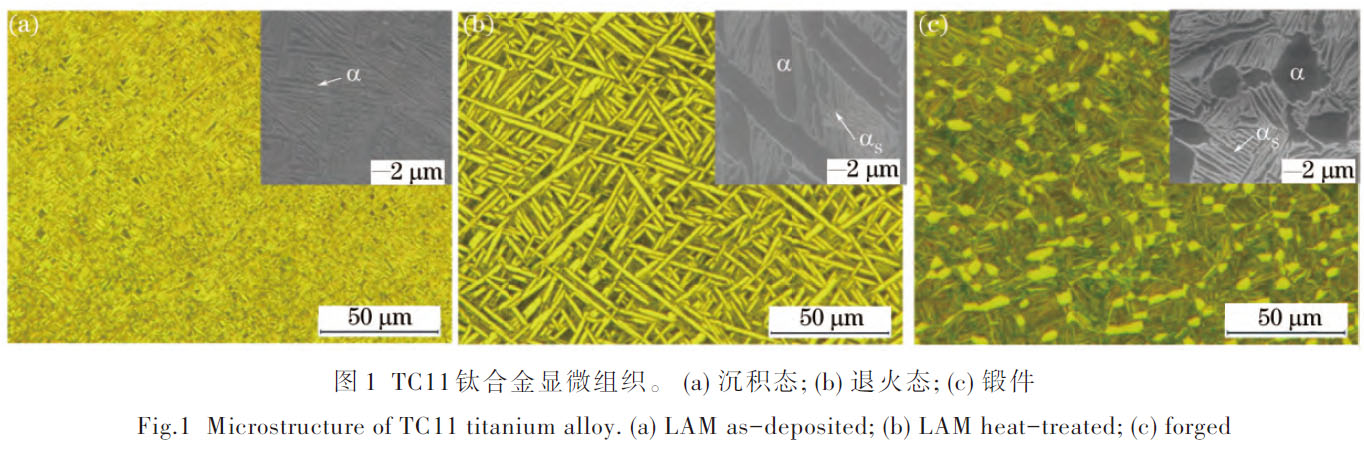

图1为激光增材制造TC11钛合金沉积态、退火态及锻件的显微组织。由图可见,激光增材制造TC11钛合金显微组织与锻件明显不同,热处理前后激光增材制造TC11钛合金组织均为α+β网篮组织,而锻件为典型的α+β双态组织。其中,激光增材制造TC11钛合金沉积态组织为单一超细针状α相网篮组织,针状α相平均宽度仅约为0.4 μm;热处理后,退火态组织明显粗化,演变为特种α+β网篮组织,由粗大的片层初生α相(平均宽度为2~3 μm)和细小针状次生αs相(平均宽度约为0.5 μm)共同组成。而锻件典型的α+β双态组织是由粗 大的等轴状初生α相(平均尺寸约为4 μm)和片层次生αs 相(平均宽度约为0.6 μm)组成,其中粗大的初生α相分布于β相晶粒晶界处。

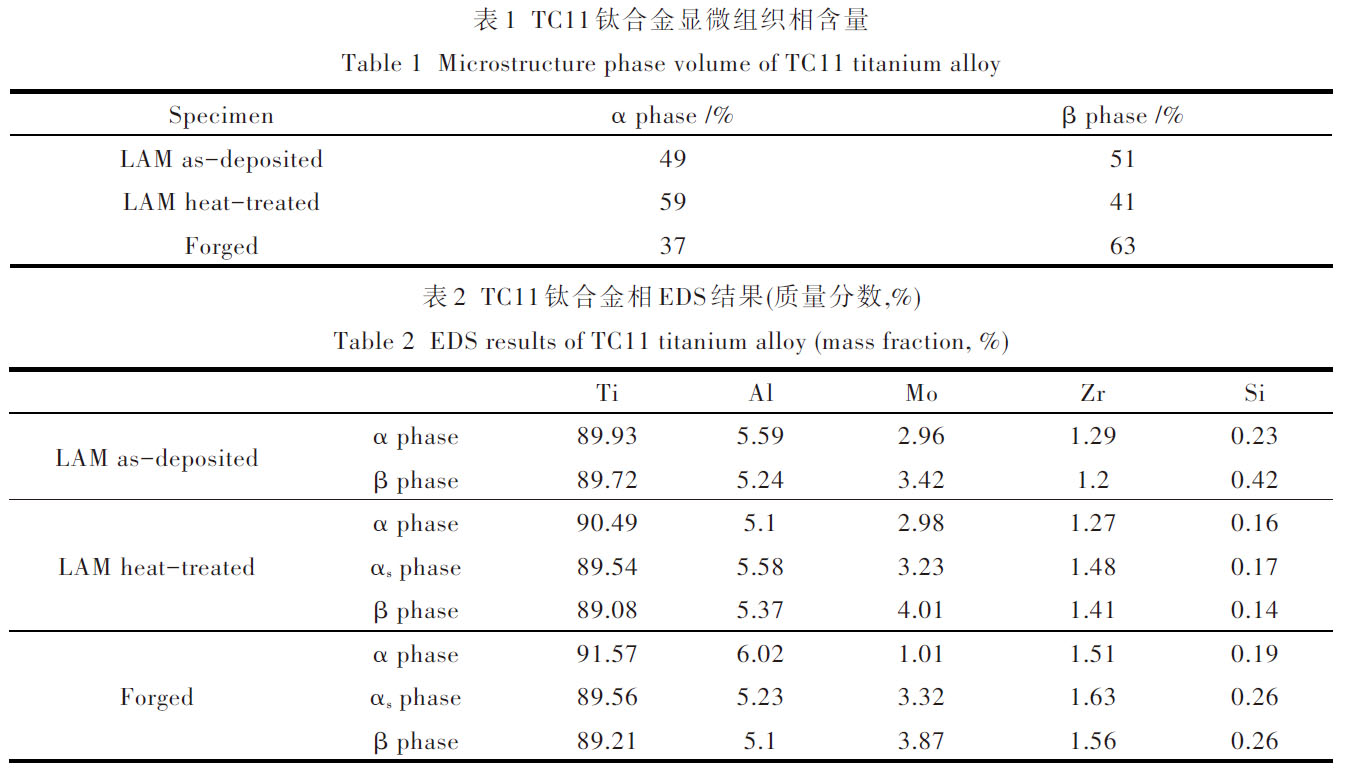

显微组织相含量统计结果(表1)表明,相比锻件组织,激光增材制造TC11钛合金中α相含量较高,且后续热处理促使退火态组织中α相含量进一步提高。表1中不同类型组织中所含化学元素成分分析结果(表2)表明,不同试样中Mo 元素在α相中的含量均显著低于β相中的含量,且Al 元素在α相中要比在β相中含量略高。同时,Mo元素在沉积态针状α相中与退火态和锻件次生αs相中含量相近,且退火态片层状初生α相中Mo元素含量较锻件等轴状初生α相中的含量明显提高。

3.2 浸泡腐蚀失重

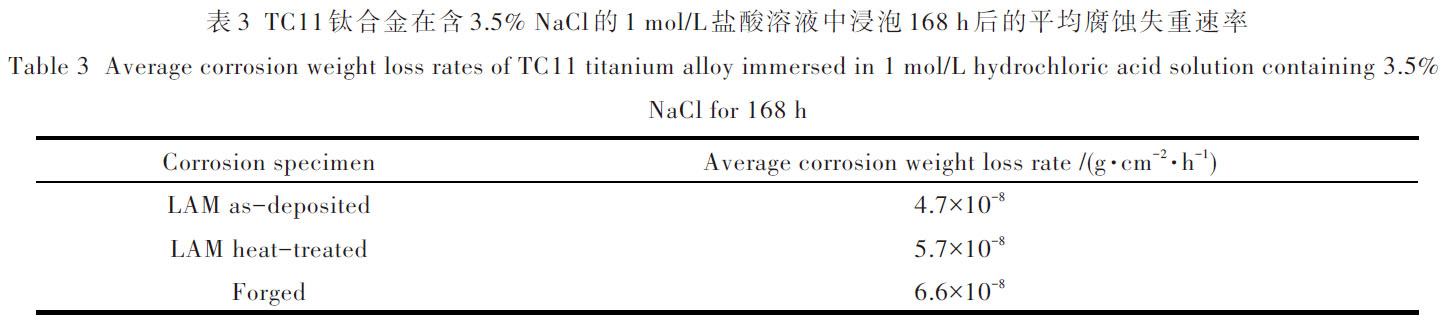

表3 为激光增材制造TC11钛合金热处理前后对比锻件在含3.5%(质量分数)NaCl的1mol/L 盐酸溶液中浸泡168 h后的平均腐蚀失重结果。可以看出,热处理前后试样均具有优良的耐蚀性,其平均腐蚀失重速率均在10-8 g·cm-2·h-1数量级,且略低于锻件。

3.3 电化学实验结果

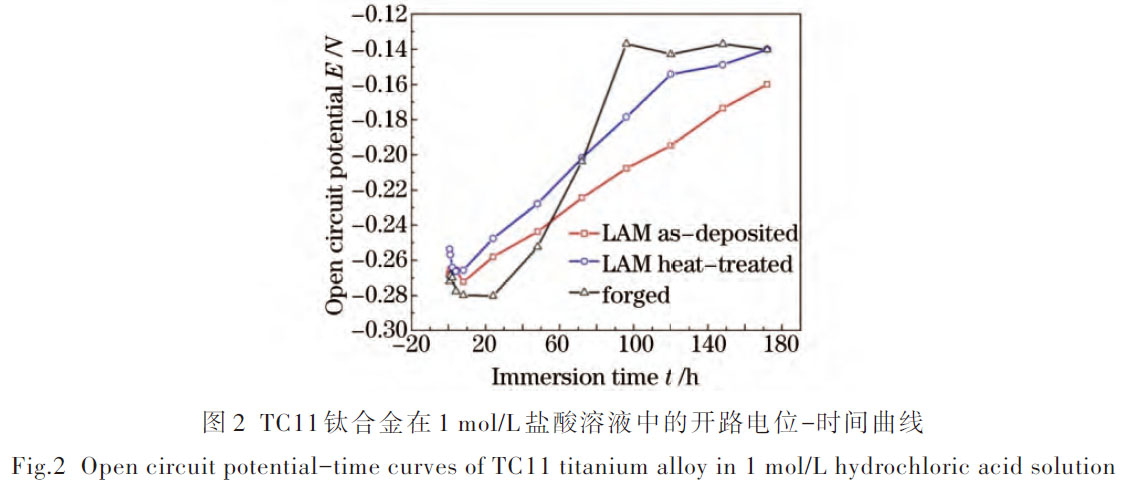

图2 为激光增材制造TC11钛合金热处理前后锻件在1mol/L 盐酸溶液中的开路电位-时间曲线。由图可见,三种试样开路电位均呈现出先下降后上升的趋势。浸泡初期,退火态试样开路电位高于沉积态试样和锻件;浸泡24h后,锻件开路电位急剧增大,分别在55h和72h超过沉积态试样和退火态试样,且在浸泡96 h后开路电位趋近稳定。整个浸泡过程中,退火态试样开路电位均高于沉积态试样。

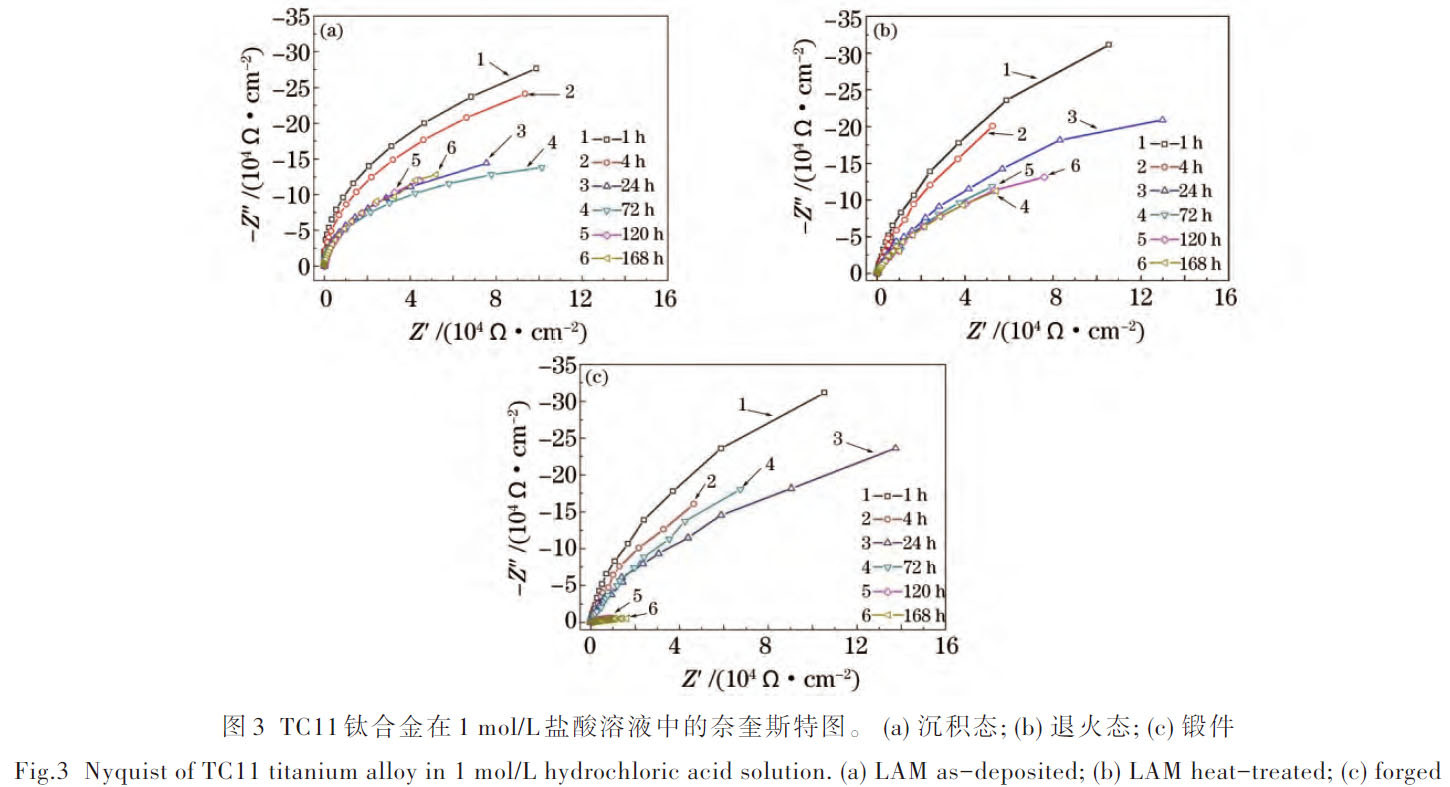

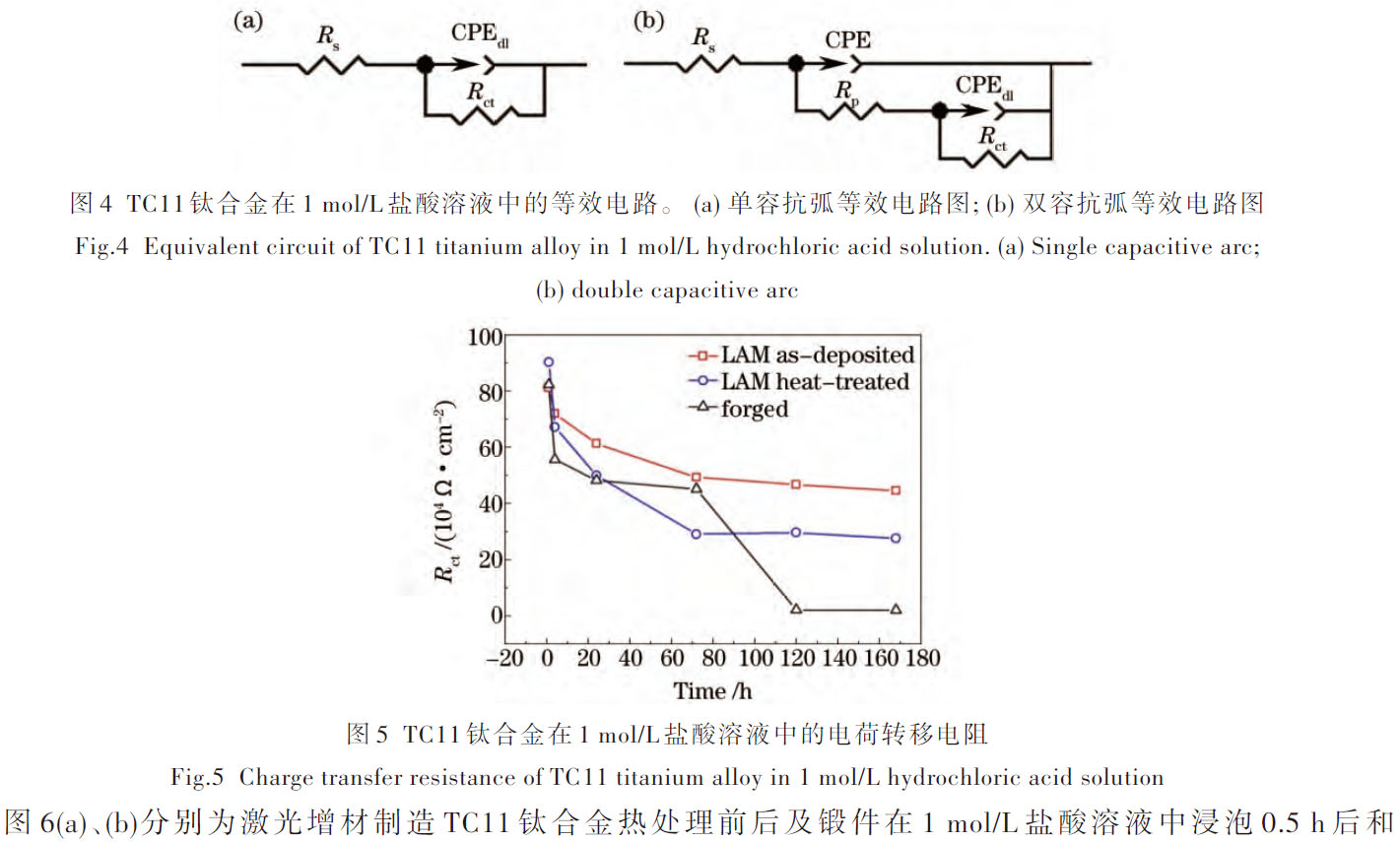

图3 为激光增材制造TC11钛合金热处理前后及锻件在1mol/L 盐酸溶液中浸泡不同时间的奈奎斯特图。其中,Z′、Z″分别表示阻抗实部和虚部。由图3 可见,沉积态试样和退火态试样交流阻抗谱为单一容抗弧(一个时间常数),并且随着时间的延长,容抗弧不断收缩,而当浸泡72h后容抗弧基本保持不变;相比之下,锻件在浸泡120h之后,交流阻抗谱由单一容抗弧变为由高频区和低频区组成的双容抗弧(两个时间常数)。时间常数的不同可能表明激光增材制造TC11钛合金热处理前后试样相比锻件在1mol/L 盐酸溶液中浸泡120h之后的腐蚀机理有所不同。根据容抗弧特征,选取图4 所示的等效电路对交流阻抗谱进行拟合,其中Rs为溶液电阻、CPE 为钝化膜漏电常相位角元件、CPEdl为双电层常相位角元件、Rp为小孔内溶液漏电电阻、Rct 为试样表面电化学反应电荷转移电阻。阻抗谱拟合结果中的电荷转移电阻随时间变化如图5 所示。

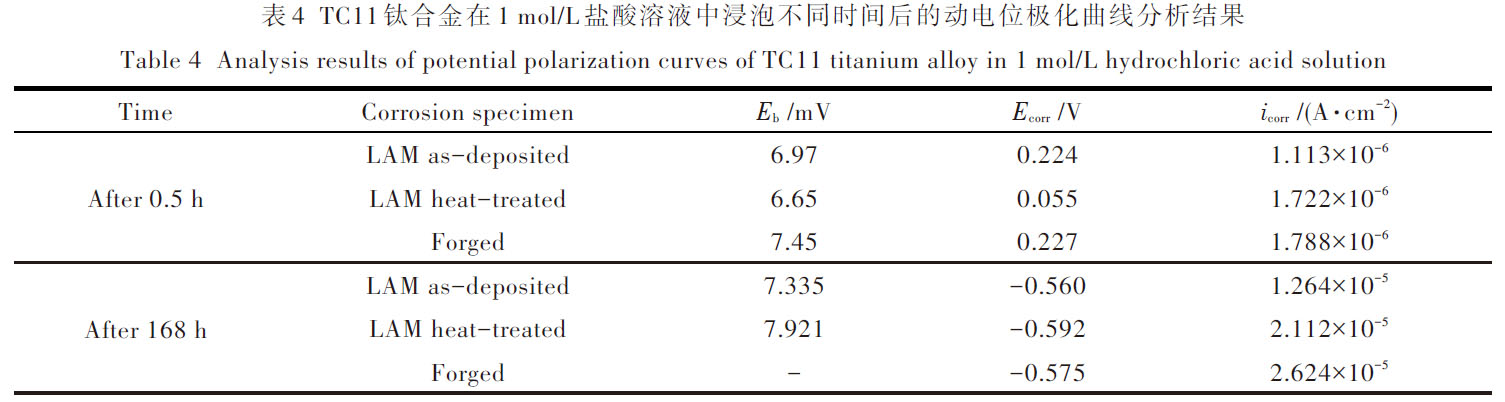

通常,合金在溶液中的电荷转移电阻越高,其对应的耐蚀性越高[17]。随着浸泡时间的延长,三种试样电荷转移电阻均先急剧下降后逐渐减小并保持稳定,表明三种试样的耐蚀性均随时间的延长而发生不同程度的减弱。其中,沉积态试样电荷转移电阻降低最少,表明其具有更高的组织耐蚀性。

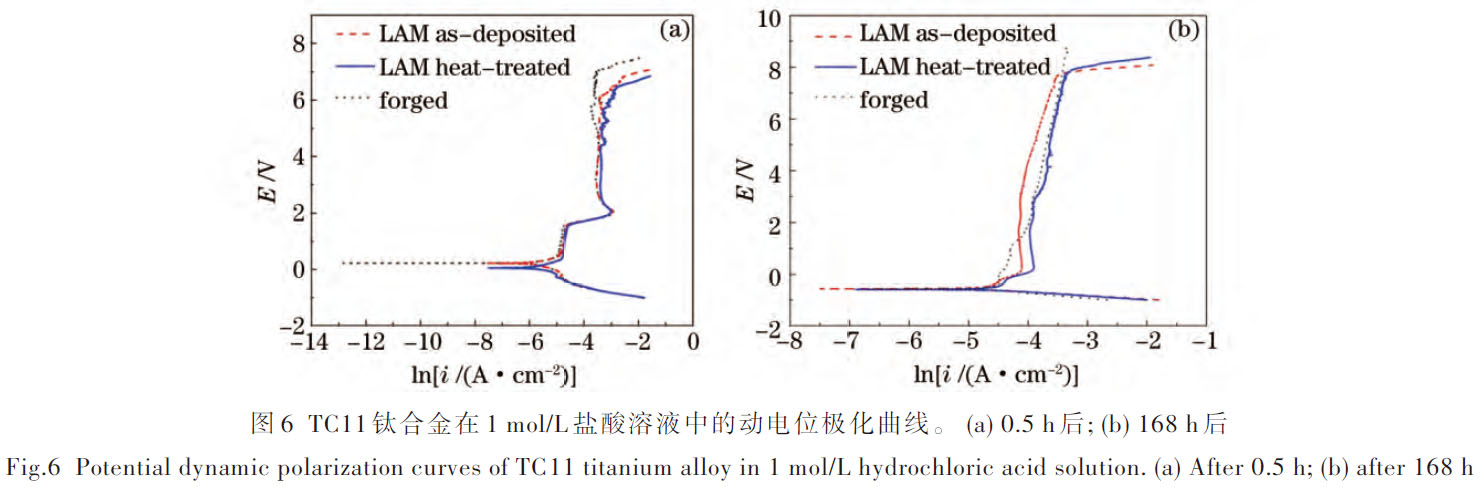

h后相对SCE 的动电位极化曲线,其中i 是腐蚀电流密度。浸泡0.5h后,三种试样的极化曲线形状相似且阳极分支均具有活化-钝化-再活化-再钝化的特征,处于0.5~1.5 V 和2.6~6.2 V 电位范围的两个钝化平台的维钝电流密度分别约为10-5 A·cm-2 和10-3 A·cm-2;然而,浸泡168h后,动电位极化曲线发生明显变化,只表现出单一平台,各曲线的极化电流密度约为10-4 A·cm-2,且随极化电位的增加略有增大,其中沉积态的维钝电流密度最低。

表4为图6中动电位极化曲线对应的分析结果。随腐蚀时间的延长,三种试样自腐蚀电位Ecorr下降且自腐蚀电流密度icorr 急剧增加,但点蚀电位Eb 一定程度升高(锻件点蚀电位在浸泡168h后测量范围内未现点蚀)。同时,退火态的腐蚀电流密度均高于沉积态,该结果表明后续双重退火热处理降低了合金的耐蚀性。

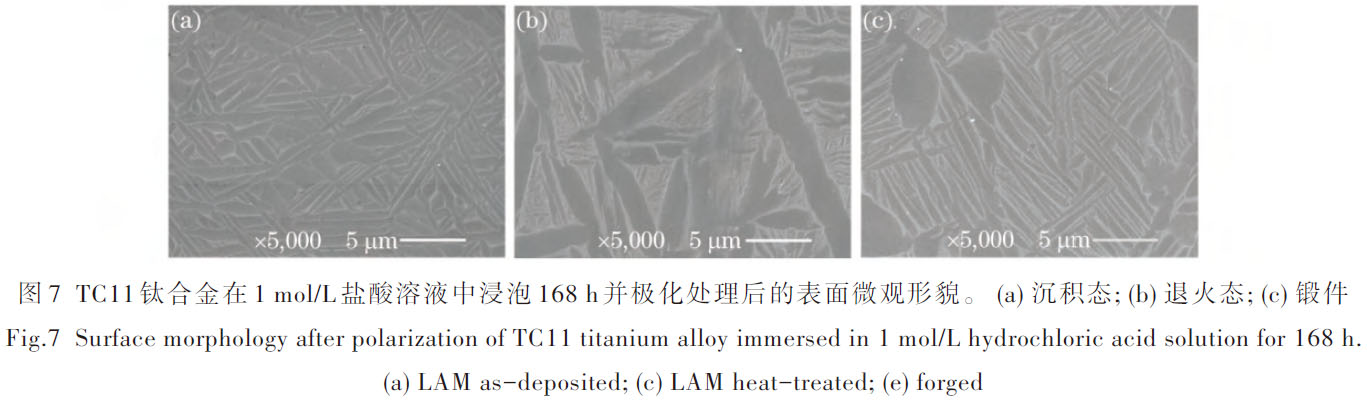

相比钛锻件,激光增材制造TC11钛合金热处理前后试样具有略低的腐蚀速率,但初期点蚀抗力略低。浸泡168h后动电位极化测试后的表面腐蚀形貌如图7 所示。三种试样表面α相均发生了严重的腐蚀,而β相腐蚀较弱,表现出明显的α相选择性腐蚀特征。相比锻件,激光增材制造TC11钛合金热处理前后试样表面α相仍有一定程度的残留,表明其组织耐蚀性略高。

4、讨论

综合浸泡腐蚀失重和电化学测试结果,激光增材制造TC11钛合金在盐酸溶液中的耐蚀性受后续双重退火热处理影响略有下降,但热处理前后试样耐蚀性仍略高于锻件。合金中成分及组织的差异是造成激光增材制造TC11钛合金热处理前后试样及锻件具有不同耐蚀性的根本原因。

由表2 可知,Mo 元素在α相中的含量均显著低于β相中的含量。Oliveira 等[18]研究发现钛合金中Mo元素的增加能极大地提高钛合金表面钝化膜在Cl-溶液中的稳定性并增加合金的耐蚀性。在盐酸溶液中,TC11钛合金中低Mo 元素含量的α相与高Mo 元素含量的β相彼此相邻的特征存在显著的相间电势差,其促使含Mo元素低的α相表面钝化膜较易破裂,因而α相发生选择性优先溶解(图7)。

双重退火热处理造成激光增材制造TC11钛合金沉积态的组织电荷转移阻抗Rct降低和自腐蚀电流密度icorr升高可主要归因于三方面的原因:首先,双重退火热处理使得沉积态组织由单一超细针状α相网篮组织转变为含有粗大片状初生α相与细针状次生αs相混合的组织,造成合金中相的组成类型由双相(α+β)增加到三相(α+αs+β),组织变得更不均匀;其次,双重退火热处理后合金中耐蚀性较弱的α相的总含量较沉积态明显增加,而耐蚀性较高的β相减少;再次,双重退火热处理使得合金组织出现一定程度的粗化。

通常点蚀电位越高,合金抗点腐蚀的能力越强,合金中稳态点蚀越不易萌生[17]。TC11钛合金腐蚀初期的点蚀电位Eb 的大小可能主要取决于α相在合金中的总含量的高低,表1 和表4 的结果表明TC11钛合金的点蚀抗力随着组织中α相总含量增加而下降。然而,长时间浸泡后,不同组织合金的Eb 值均发生明显升高,该现象与浸泡过程中表面α相被腐蚀后,表面β相所占比例升高有关。在盐酸溶液中,耐蚀性较低的α相较β相腐蚀电位较低,随着α相在浸泡过程中逐渐被腐蚀,合金的表观腐蚀电位(开路电位)呈现逐渐升高的趋势,

如图2 所示。其中,锻件的开路电位增加得最快,退火态又较沉积态的开路电位增加得较慢,表明不同类型TC11钛合金中组织越粗大其α相的腐蚀速率越高,这可能与粗大组织中缺少β相分割而快速腐蚀有关。值得注意的是,与激光增材制造热处理前后试样组织Eb值仅有一定程度升高不同,锻件Eb值在浸泡168 h后测量范围内未再显现,表明其表面α相已基本腐蚀完全。这一方面可能与锻件中α相所含比例较少有关,另一方面可能与锻件组织相对较粗大且等轴状初生α相中Mo元素含量极低导致其腐蚀速率较高有关。

5、 结论

1) 激光增材制造TC11钛合金中α相较β相所含Mo元素较低,易于发生选择性优先溶解。

2) 在盐酸溶液中,激光增材制造TC11钛合金热处理前后试样均随浸泡时间的延长,开路电位先降低后逐步升高,电荷转移电阻Rct先急剧下降后逐渐保持稳定,自腐蚀电流密度icorr升高。

3) 激光增材制造TC11钛合金α+β网篮组织较锻件双态组织细小,具有更好的耐蚀性,双重退火热处理后,α相含量增多并粗化,耐蚀性略有下降。

参考文献

【1】Chinese Mechanical Engineering Society. China materials engineering canon[M]. Beijing: Chemical Industry Press, 2006.

中国机械工程学会. 中国材料工程大典[M]. 北京: 化学工业出版社, 2006.

【2】Baolisuowa E A. Titanium metallography[M]. Beijing: National Defense Industry Press, 1986.

鲍丽索娃. 钛合金金相学[M]. 北京: 国防工业出版社, 1986.

【3】Wang Huaming. Research progress on laser surface modifications of metallic materials and laser rapid forming of high performance metallic components[J]. Acta Aeronautica et Astronautica Sinica, 2002, 23(5): 473-478.

王华明. 金属材料激光表面改性与高性能金属零件激光快速成形技术研究进展[J]. 航空学报, 2002, 23(5): 473-478.

【4】Wang Huaming, Zhang Shuquan, Wang Xiangming. Progress and challenges of laser direct manufacturing of large titanium structural components[J]. Chinese J Lasers, 2009, 36(12): 3204-3209.

王华明, 张述泉, 王向明. 大型钛合金结构件激光直接制造的进展与挑战[J]. 中国激光, 2009, 36(12): 3204-3209.

【5】Chen Yongcheng, Zhang Shuquan, Tian Xiangjun, et al.. Microstructure and microhardness of 4045 aluminum alloy fabricated by laser melting deposition[J]. Chinese J Lasers, 2015, 42(3): 0303008.

陈永城, 张述泉, 田象军, 等. 激光熔化沉积4045铝合金显微组织及显微硬度[J]. 中国激光, 2015, 42(3): 0303008.

【6】 Liu Yantao, Gong Xinyong, Liu Mingkun, et al.. Microstructure and tensile properties of laser melting deposited Ti2AlNb-based alloy [J]. Chinese J Lasers, 2014, 41(1): 0103005.

刘彦涛, 宫新勇, 刘铭坤, 等. 激光熔化沉积Ti_2AlNb基合金的显微组织和拉伸性能[J]. 中国激光, 2014, 41(1): 0103005.

【7】 Y Zhu, J Li, X Tian, et al.. Microstructure and mechanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by laser additive manufacturing[J]. Materials Science & Engineering A, 2014, 607: 427-434.

【8】 Y Zhu, D Liu, X Tian, et al.. Characterization of microstructure and mechanical properties of laser melting deposited Ti-6.5Al-3.5Mo- 1.5Zr-0.3Si titanium alloy[J]. Materials & Design, 2014, 56: 445-453.

【9】Y Y Zhu, X J Tian, J Li, et al.. The anisotropy of laser melting deposition additive manufacturing Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Materials & Design, 2015, 67: 538-542.

【10】Y Y Zhu, X J Tian, J Li, et al.. Microstructure evolution and layer bands of laser melting deposition Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy[J]. Journal of Alloys and Compounds, 2014, 616(2): 468-474.

【11】 Ding Hongyan, Dai Zhendong. Corrosion wear characteristic of TC11 alloy in artificial sea water[J]. Tribology, 2008, 28(2): 139-144.

丁红燕, 戴振东. TC11钛合金在人造海水中的腐蚀磨损特性研究[J]. 摩擦学学报, 2008, 28(2): 139-144.

【12】 Deng Kai. Research on fretting wear of TC11 and surface modified layers in seawater and high temperature conditions[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2013.

邓凯. 在海水、高温环境下钛合金TC11的微动磨损及表面改性研究[D]. 南京: 南京航空航天大学, 2013.

【13】 J R Chen, W T Tsai. In situ corrosion monitoring of Ti-6Al-4V alloy in H2SO4/HCl mixed solution using electrochemical AFM[J]. Electrochimica Acta, 2011, 56(4): 1746-1751.

【14】 I C Alagic, Z Cvijovic, S Mitrovic, et al.. Wear and corrosion behaviour of Ti-13Nb-13Zr and Ti-6Al-4V alloys in simulated physiological solution[J]. Corrosion Science, 2011, 53(2): 796-808.

【15】H Garbacz, M Pisarek, K J Kurzydłowski. Corrosion resistance of nanostructured titanium[J]. Biomolecular Engineering, 2007, 24(5): 559-563.

【16】 M Hoseini, A Shahryari, S Omanovic, et al.. Comparative effect of grain size and texture on the corrosion behaviour of commercially pure titanium processed by equal channel angular pressing[J]. Corrosion Science, 2009, 51(12): 3064-3067.

【17】 Cao Chunan. Principles of electrochemistry of corrosion[M]. Beijing: Chemical Industry Press, 2006.

曹楚南. 腐蚀电化学原理[M]. 北京: 化学工业出版社, 2006.

【18】 N T C Oliveira, A C Guastaldi. Electrochemical stability and corrosion resistance of Ti-Mo alloys for biomedical applications[J]. Acta Biomaterialia, 2009, 5(1): 399-405.

相关链接

- 2022-10-05 航空航天工程用TC11钛合金大规格环材的组织与性能概述

- 2022-09-09 利泰金属现货供应石油用高强度TC11钛合金棒 TC6钛棒 TC11钛棒

- 2022-07-07 TC11钛合金强化热处理工艺研究

- 2022-04-13 TC11钛合金氩弧焊补焊工艺试验

- 2022-04-11 利泰金属现货供应航空用TC11钛合金 TC11钛棒 TC4钛棒

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-11-21 锻造工艺对大规格TC11钛合金环件的力学性能与组织影响

- 2021-09-12 定制石油装备用TC11钛棒 高强度钻杆TC11钛合金棒 TC6钛棒

- 2021-08-31 宝鸡钛棒厂家定制TA18/TA19钛棒 航空用TC11钛合金棒