引言

钛合金被广泛用于制造发动机叶轮热端部件,钛的强度是铝的 1.3倍,镁合金的1.6倍,不锈钢的3.5倍。钛合金导热系数低,仅是钢的1/4,铝的1/13,铜的1/25。切削区散热慢,不利于热平衡,在切削加工过程中,散热和冷却效果很差,易于在切削区形成高温,加工后零件变形回弹大,造成切削刀具扭矩增大、刃口磨损快,耐用度降低。因此,使用钛合金制造叶轮零件的加工难度较大,成本较高。该文通过定制刀具和合理的工艺路线以及使用高速加工设备来优化加工。采用高速五轴机床加工设备,利用Hypermill的加工策略生成加工命令,达到科学控制机床的目的,减少零件加工生产过程中的偏差,利用定制刀具实现了批量生产,提高产品的加工精度。

1、Hypermill 专用软件

Hypermill 是德国公司开发的CAM软件,OPEN MIND公司主推的五轴加工模块的版本。该软件具有强大的五轴叶轮加工功能,高速五轴机床是指利用定制刀具等高速加工的机床。基于Hypermill的应用,Hypermill具有专业的叶轮数控加工模块,轻松地实现了智能化操作,参数设置,同时配有完整的刀具干涉检查及干涉避让功能,极大地为用户缩短了程序开发的时间。在数控加工市场中,该软件具有五轴加工等的优势,拥有十分广阔的市场 [1]。

2、钛合金叶轮加工工艺分析及应用

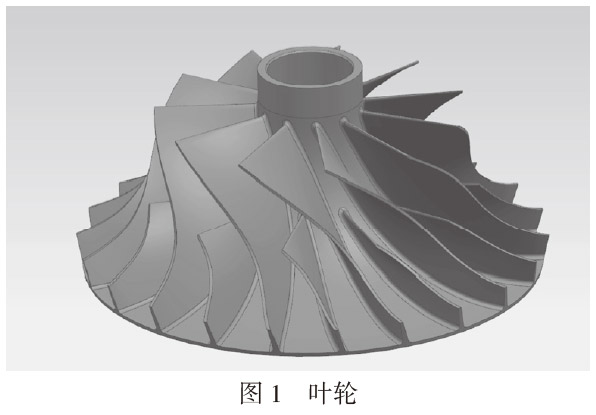

利用 Hypermill软件五轴编程的功能,在模块编程之前,利用计算机设备的可视化功能,构建零件加工图样,并对图样的各项节点进行分析、控制,对图样中阶段进行 适当调整,使其可以满足自动编程的功能要求。选择某型号涡喷发动机的叶轮作为应用加工对象,叶轮是涡喷发动机的核心部件之一,其作用是通过带有叶片的压气机叶轮的旋转,使空气的压力增高,密度增大,在提高燃烧的效率同时增加喷气速度产生的推力。因叶轮的叶片在高温燃气包围下工作,它不仅承受转子高速旋转时叶片自身的离心力、气动力、热应力以及振动负载,而且在热燃气作用下还易于腐蚀,所以叶轮的叶片质量尤为重要。该文主要以模型号涡喷发动机叶轮为例,如图1所示,包括长叶片、短叶片、流道。它采用的材料为钛合金,零件表面特征的加工精度直接影响发动机的性能指标,属于难加工较复杂的零件。

2.1 钛合金叶轮加工内容

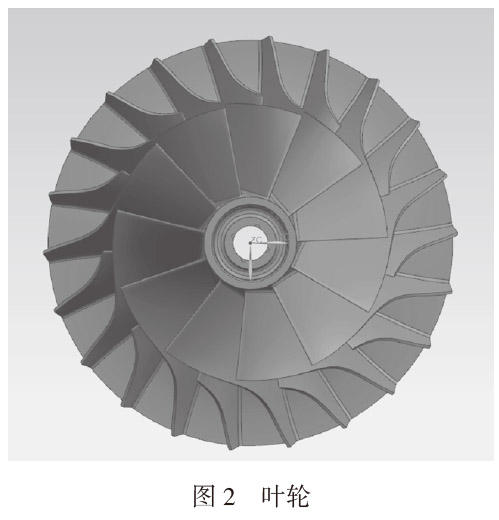

某型号涡喷发动机中的核心零件叶轮,如图2所示,该文试制的整体叶轮有 11组叶片,叶轮直径为 D=240mm,叶轮高度 H=120mm,相连叶片间最薄处 T=1.6mm 该零件为生产试制。工件材料为钛合金,毛坯为钛合金毛坯件,毛坯直径 Φ250mm,高度125mm可以分析出加工攻关难点如下。

1)整体叶轮的叶片之间的开粗去除量较大这就要求开粗刀具具有耐磨损,持续加工时间长。为了使叶轮满足气动性的要求,叶片常采用扭角大、根部圆角过度的结构。

2)整体叶片开粗之后需要进行半精加工,要求刀具锥度角较小才能有效满足半精加工要求,叶片属于薄壁类零件,刚度低,数控加工过程中极易变形。

3)一组叶片中长叶片与短叶片之间的空间角度较小,在最后精加工时要求刀具锥度角小,刀具细而长极易折断;因叶片属于钛合金材料采用大扭转角,扭曲严重,数控加工过程中极易出现干涉,数控加工难度大。

2.2 叶轮数控加工工艺过程

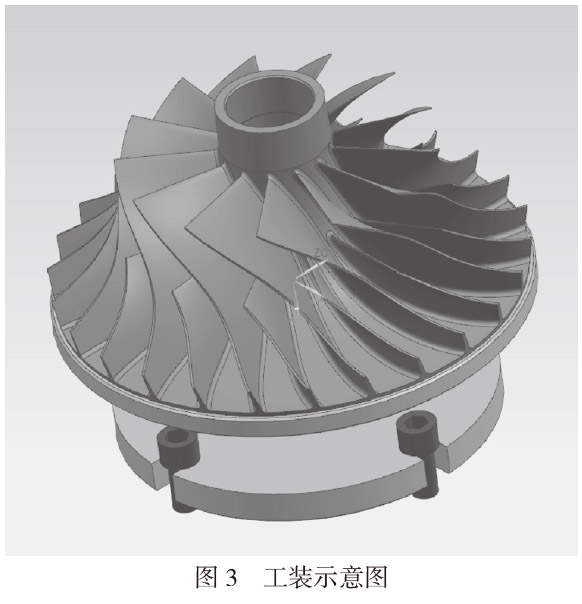

工件材料为钛合金,毛坯为钛合金毛坯件,毛坯直径Φ250mm, 高度125mm,根据零件图纸设计要求,在提高数控加工效率和数控加工精度前提下,工艺设计方案将叶轮数控工艺分为车工序和五轴加工工序 2个阶段,该文主要以五轴数控加工为主,车削不再赘述。五轴数控加工主要有以下几道工序。工装示意如图 3所示。

加工工艺方案如下。

1)叶轮粗数控加工:对叶轮进行开粗,使用大刀具快速除去叶片之间的多余材料,为下一步数控加工做准备。

2)叶片半精数控加工:半精数控加工主要是为了保证精加工余量比较均匀,刀具切削负载稳定,为精数控加工做准备。

3)流道及叶片精数控加工:精数控加工主要为了获得高要求的数控加工精度和表面质量。粗数控加工留下的流道面可以直接进行精数控加工。

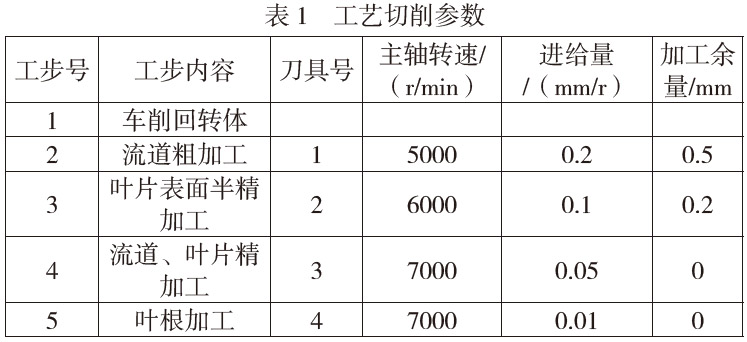

2.3 叶轮数控加工工艺参数

叶轮数控加工工艺参数确定根据以上工艺过程拟定工艺切削参数见表 1。

2.4 采用 Chiron FZ12高速五轴机床加工工艺分析

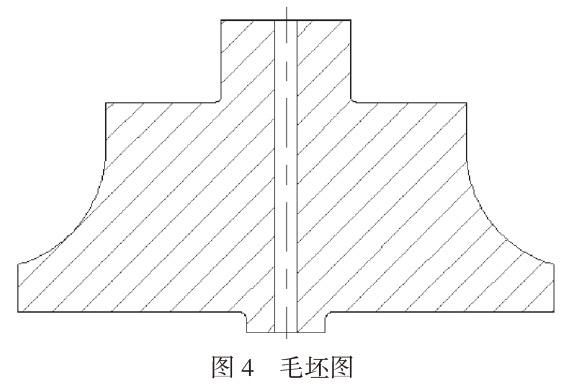

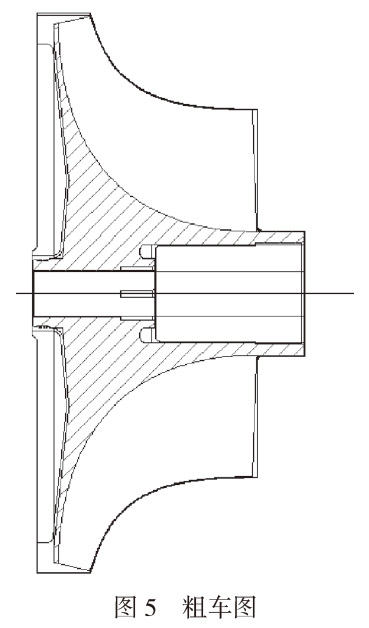

用钛合金毛坯,粗车钛合金毛坯时需要按照叶轮三维数模整体放余量的工艺方式进行开粗,毛坯图如图4所示。芯棒定位装夹,校正,精车叶片外圆,在保证加工基准的前提下,一次成型端面及叶片轮廓样条线,满足工艺凸台的余量端面平面度要求(叶片顶部及外轮廓均留有余量),粗车图如图 5所示。

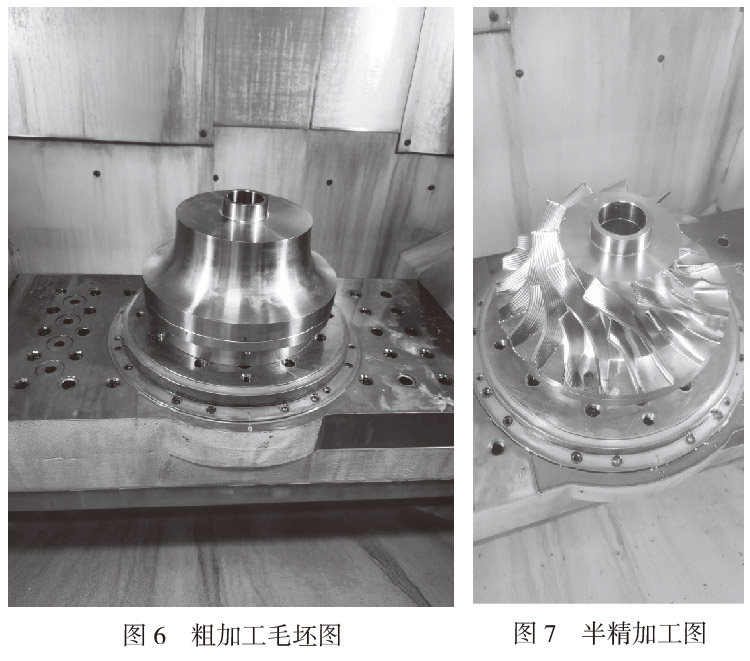

通过专用工装装夹,校正车床一次成型外圆基准,以保证端面和小端外圆的垂直度满足形位公差的要求。再进行五轴高速机床叶片粗加工,粗加工毛坯如图 6所示。

叶片半精加工图如图 7所示,通过定制锥度球头铣刀,半精加工余量以保证精加工时余量均匀。

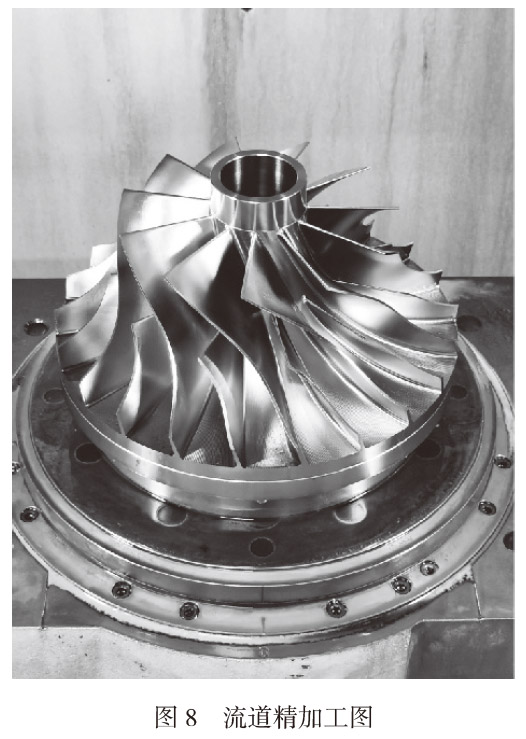

流道叶片精加工到位如图 8所示,调整工艺切削参数以保证叶片精度,表面粗糙的等形位公差要求 [2]。

2.5 定制刀具分析

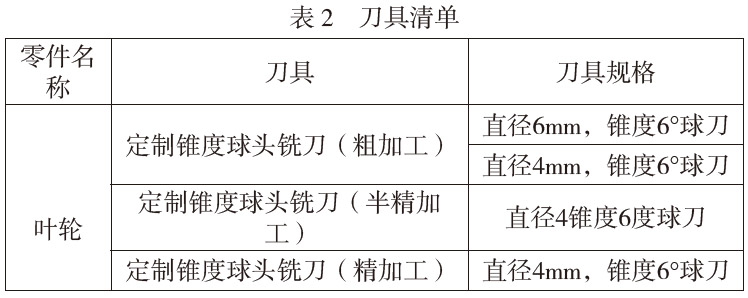

新工艺方法采用的是刀具制造商 ET公司的钛合金专用刀具具有微粒硬质合金基体和超硬纳米 TiAIN PVD涂层,牌号为 S05F(刀具清单见表2),能保证在高温钛合金加工时减少积屑瘤的生成。这种新涂层可使刀具寿命延长20%~30%,型面轮廓加工一致性好,提升涡喷发动机的动平衡试验效率。

3、用 Hypermill 加工软件程序设计

数控编程技术是工艺技术文件准备阶段的核心内容之一,是直接影响加工零件精度与加工效率的核心因素,如何合理地使用编程软件以及程序设计师的数控工艺思路是保 证产品质量的关键要数。

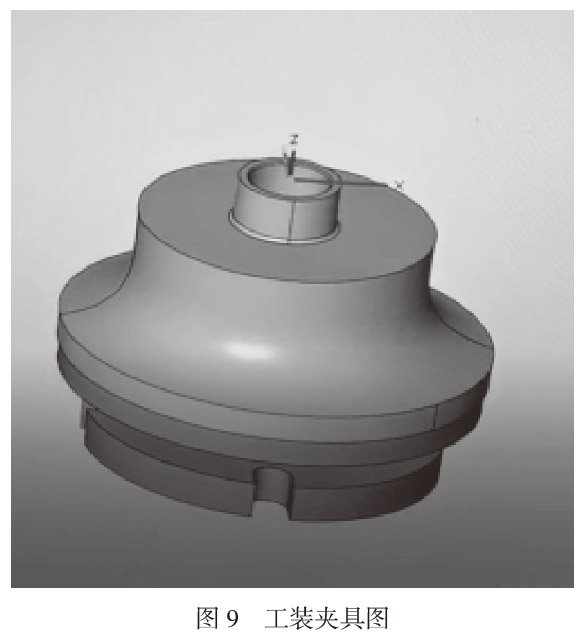

步骤一:根据零件维图调整编程加工坐标系,创建零件毛坯图以及如何工装夹具如图 9所示。

步骤二 :创建五轴铣削加工坐标系。

步骤三:分析零件特征创建铣削加工特征、叶片粗加工特征、流道加工特征。

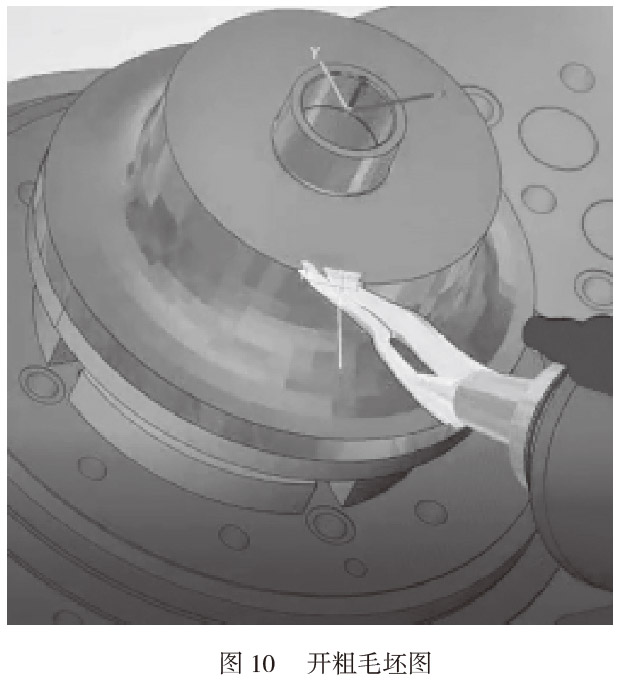

步骤四:根据零件特征设置加工所需的定制锥度球头铣刀,并根据所要加工的特征设置加工工艺参数,开粗毛坯如图 10所示。

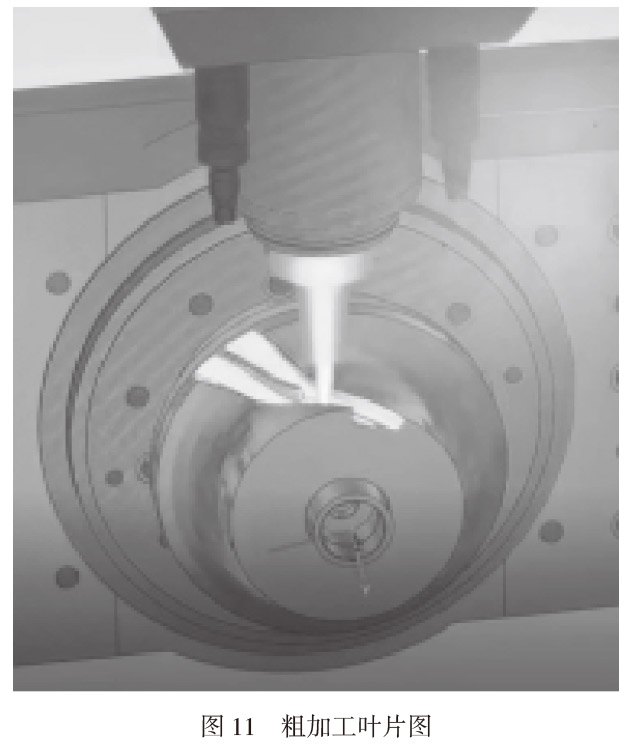

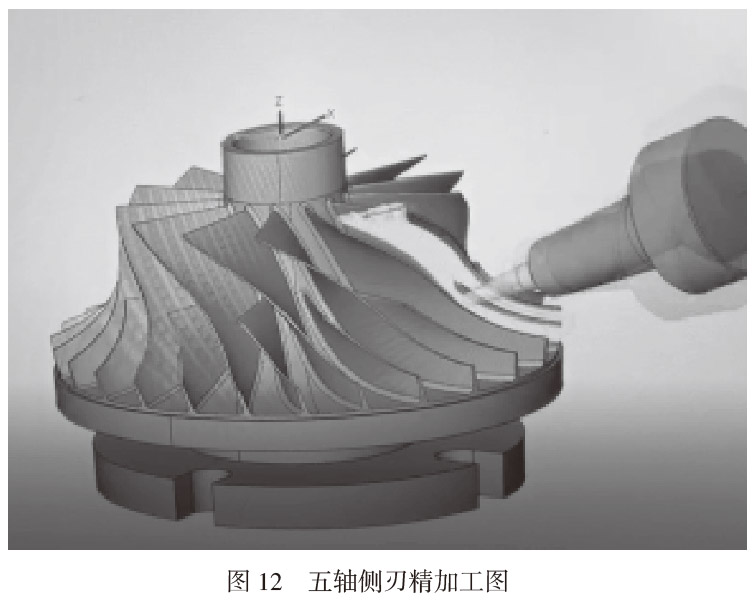

步骤五 :根据叶片的加工特征选择加工策略编制所需要的加工路径,并设置合理的加工参数,图11为五轴联动等粗加工叶片刀路,图 12为叶片五轴侧刃精加工刀路。

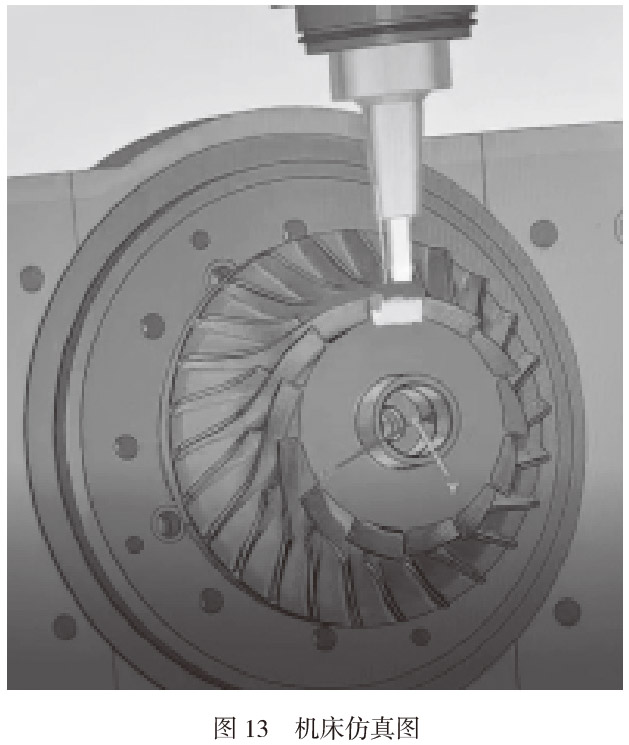

步骤六:调用机床,设置仿真切削参数,对设计的刀路进行仿真检验,机床仿真如图 13所示。

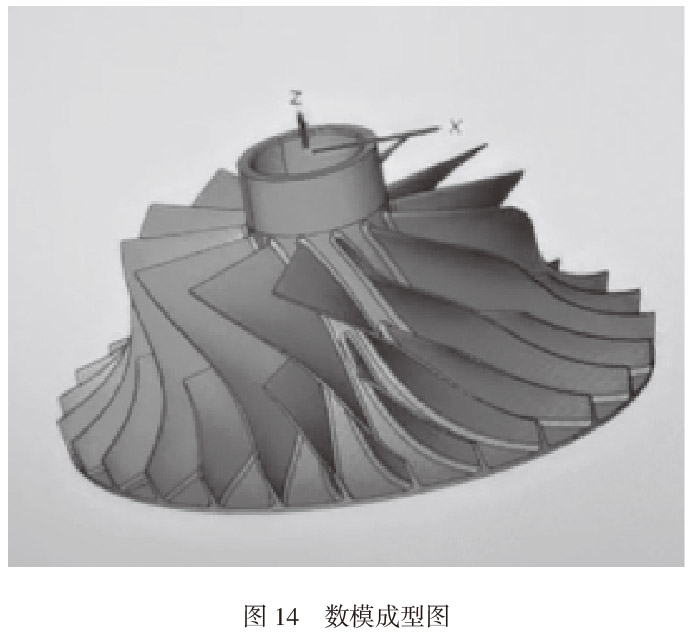

步骤七:选用相应机床的后处理输出加工程序,加工完成数模成型如图 14所示。

4、结论

以上的研究工作表明,钛合金材料应用于发动机核心零件压气机转子中,其结构复杂,加工难度大。该文经过充分论证,设计了整体叶轮加工工艺方案,选择合理的钛合金切削刀具的刀具角度和切削参数、工装夹具,使五轴数控加工制造精度高,加工效率高,柔性好,能够最大限度地降低加工成本,从而大幅度提高了钛合金整体叶轮的生产效率以及产品质量,达到批量生产的目的。

参考文献

[1]匡荣.钛合金整体闭式叶轮五轴高速加工工艺试验研究[J].西华大学学报(自然科学版),2015(3):5 .

[2]高东强.轴流式闭式叶轮的五轴加工技术[J].工具技术,2018(8):40.

相关链接

- 2022-09-14 定制TC4/Ti80钛锻件 钛饼 钛环 钛合金叶轮

- 2022-07-31 利泰金属定制TC4钛锻件 钛合金叶轮 Ti80钛锻件

- 2022-06-06 利泰金属定制航空用TA15钛合金叶轮

- 2022-05-11 宝鸡钛合金叶轮厂家谈发动机结构钛合金类型

- 2022-04-06 钛合金叶轮叶片与五轴加工铣削刀具方案

- 2022-03-28 宝鸡钛锻件厂家定制TC4钛合金叶轮 离心机钛锻件

- 2022-03-13 利泰金属供应TC4/GR5钛合金叶轮片 直径560*198mm

- 2022-03-08 利泰金属定制标准为ASTMB348 牌号为TC4/Gr5钛合金叶轮片 φ560*198mm

- 2022-03-01 钛合金叶轮生产厂家谈航空发动机用钛合金的类型及特点

- 2022-02-03 钛合金叶轮在航空航天领域的应用