1、前言

Ti75合金是我国“七五”、“八五”期间自行设计研制的730 MPa强度级薪型舰船动力装置用近α型中强、高韧、耐蚀、可焊钛合金,该合金在舰船、石油、化工、机械、生物工程镣领域具有广阔的应用前景。

中国船舶重工集网菜研究所电机用钛合金转子支架及辅件,全部采用新型Ti75合金材料。由于这种新型钛合金属于难切削材料,对其进行机械加工尚属首次。因此在制造转子支架过程中,我们对Ti75钛合金的切削加工技术进行了一些探索。

该支絮及辅件大部分加工过程需要通过铣削来完成。而在Ti75合金的机械加工过程中,铣削尤为困难,主要问题是切削区域容易与钛发生粘结,刀齿易崩刃、剥落和咬合,导致刀具磨损甚至破坏,使铣削加工无法进行。为解决这一难题,本研究对铣削加工刀具和切削方式进行了研究,着重分析了刀具磨损的原因帮机理,并提出了减少磨损的方法和措施。

2、Ti75合金的切削加工特点

2.1 Ti75合金的力学性能

Ti75合金名义成分为Ti-3Al-2Mo-2Zr。退火态Ti75合金材料的室温力学性能见表1。

与全α型TA5相比,Ti75合金具有如下特点:强度高出50MPa;冲击韧性和断裂韧性分别是TA5钛合金的1.4倍和1.2倍,KIC为TA5钛合金的2倍;其有优异的冷、热加工工艺性能以及低的杂质敏感性。

2.2 Ti75合金的切削加工特点

1)变形系数小。

主要因为:Ti75钛合金的塑性小(尤其在加工中),切削收缩小;导热系数小,在高的切削温度下引起钛的转变,引起切削增长;在高温下,钛屑吸收了周围介质中氧、氢、氮等气体而脆化、丧失塑性, 切削不再收缩,使得变形减小。

2)切削温度高。

切削Ti75合金时,导热系数小,切削温度比相同条件下切削其他材料时高1倍以上,且温度最高处就在切削刃附近狭小区域。

3)主切削力小,而背向力大。

主切削力小的原因在于,切削Ti75合金时变形系数小;背自力大的原因在于,Ti75合金弹性模量小,变形回弹造成后面压力增大。

4)切削呈挤裂状,加工表面易生成硬脆变质层。

融于Ti75合金的化学活性大、高温下易与大气中的氧、氢、氮等发生强烈化学反应,生成硬脆层。这样,一方面使得切削是挤裂属屑(且不随切削条件而改变);另一方面使得加工表面层产生局部应力集中,降低疲劳强度,也加剧了刀具磨损。

5)粘刀现象严重。

由于Ti75的亲和力大,加之高温高压作用,切削时易产生严重粘刀、剥落、咬合等现象,刀具温度迅速升高,导致刀具粘结磨损,甚至完全破坏。

3、刀具磨损的原因和机制

在Ti75含金的机械加工过程中,Ti75合金的铣削尤为困难,主要问题是切削区域容易与钛发生粘结,刀齿易崩刃,刀具耐用度低。在加工时,铣刀是进行间断加工,铣刀的每个刀齿在铣削1转中只 有一段作铣削工作,而其余的过程中切屑都粘附在刀齿上。另外,切削Ti75合金时,铣削工作区的温度高达1200℃以上,切削力又大,而且切屑和刀具前面接触面积较小,高温集中在一个很小的面积 上,这样就容易使刀具磨损。

切削Ti75合金时,刀具磨损主要都是在高温热效应作用下而产生的磨损。铣床大多使用高速钢刀具,由于其切削温度比高速钢和Ti75合金的黏结温度要低,因而采用高速钢刀具进行切削,粘附磨损 不是刀具磨损的主要原因,主要磨损原因是高温热效应作用下,高速钢刀具材料迅速软化,失去硬度和强度而引起。当切削速度较低时,切削温度不高就可以解决高速钢软化问题。而对硬质合金来讲,磨损主要是粘结温度所引起粘附的磨损。

铣削加工是不连续的切削过程,断续切削时除了冲击负荷的作用影响刀具的寿命外,还有粘附剥脱磨损,严重影响刀具的寿命。

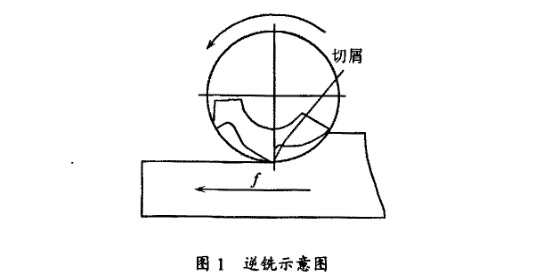

以逆铣为例(如图1),切削过程中切屑粘在刀齿前面上,在高温的切削热作用下,粘在刀齿上的切屑变软,其硬度也不大。但是当铣刀齿切出工件表面后刀齿不工作时,一经冷却,粘在刃齿上的受热软化了的切屑也就冷却下来,于是又恢复原来的强度。当下一次(第2转)这个刀齿在切入工件时,这个强度很高的粘在刃齿上的切屑就被硬材料碰掉。在它被碰掉时就会因与刀齿粘附得很紧而夺取刀具工作面上的金属分子质点(特别上是硬质合金刀具),引起刃具工作表面的“剥脱磨损”,甚至引起“崩刃”,使刀具迅速破坏。如果没有崩刀,但是刀具前角面由于被切屑粘掉一部分,造成粗糙不平。

当这带有粗糙不平的表面第2次切入工件时,就会使切屑在工工作面上流动困难,产生“停滞”、“集屑”现象,长成刀瘤,就无法进行下一次切削。所以在断续切削时容易产生“刀瘤’’,而在连续切削时不容易出现刃瘤。在铣削题Ti75合金时,为了减少刀具的这种剥脱磨损及崩刀、集瘸等现象,可以采用顺铣的方法加以改善。

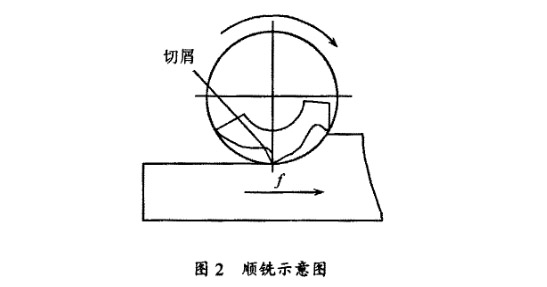

当顺铣时(如图2),切削的深度由大变小,切屑由厚变薄。在顺铣时总是薄的一边最后离开刀齿,切屑容易折断,而而且惯性力往往使切屑在冷却之前就和刃齿脱离,因而切屑由于粘附而夺取刀齿工作

面的分子就少,刀具寿命自然就会提高了。根据以往的加工经验,顺铣比逆铣刀舆寿命要提高1倍多。

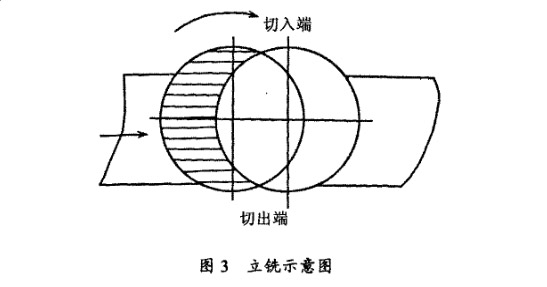

另外,可以采用不对称的立铣方法加工Ti75合金,刀具寿命可提高2~3倍,如图3。此方法要注意切出端一定要比切入端的切屑薄,切削过程类似顺铣。

4、减少刀具磨损的方法和措施

在铣削Ti75合金时,为提高工件精度和刀具寿命,除采用顺铣或不对称立铣外,还需采取以下措施;

1)在铣削Ti75合金时,最好采用机动进给,而不采用手动进给,以免刀具在工件上打滑,产生加工硬纯,使刀具港磨损和粘结。

2)在铣削Ti75合金时,装夹刚性要足够大,工件不产生振动歪扭现象。

3)切削速度是影响刀具寿命最关键的因素,铣削Ti75合金时宜采用低速度切削。

4)铣削时选择适适当的刀具,在不要求高生产率时,除了硬质合金刀具外,还可选用高速钢刀具,因它具有较高的韧性和较好的抗破碎能力,一般能达到满意的加工效果。

5)选用刀具时,刀具的直径小、齿数多者为好,这样可以减少偏斜和振动,在切削过程中不允许刀具在工件上停留和空刀回行程。

6)在铣削Ti75合金时,后角是最关键的角度。

适当增大后角可提高刀具的耐用度,通过修改标准高速钢刀具的后角(比标准铣刀的后角增加30%~50%),可减少刀具对工件的压力、偏斜和负荷,提高刀具的寿命。

5、结 语

通过不断探索试验,实旌以上工艺方法,终于攻克了Ti75钛合金不易铣削的难题,顺利完成了转子支架及辅件的制造,产品质量赢得了军方的高度赞誉。这一试验愆成功,为Ti75合金的切削加工积累了丰富经验,同时拓宽了钛材的机械加工领域。

参考文献

【1】赵水庆,杨冠军.钛t业进展【J】,2006,23(5):14

【2】罗秀文.铣工工艺学【M】.北京:科学普及出版社,1982

【3】韩荣第,于启勋,难热加工材料切削加工【M】.北京:工业出版社,1996

【4】王扁平.机械制造工艺学【M】.哈尔滨:哈尔滨工业大学出版社,1994

相关链接

- 2021-09-27 Ti31Ti80Ti75钛锻件钛合金棒在海洋工程装备中的应用实例

- 2021-08-29 我国舰船用钛及钛合金体系、性能、应用

- 2021-08-13 Ti75钛合金锻件热处理工艺对组织和性能的影响

- 2021-06-30 钛合金材料在舰艇中的应用及需求分析

- 2021-06-21 宝鸡TC4/Ti75钛合金厂家谈海洋金属的特性与主要应用

- 2021-05-25 TI80/Ti75/Ti31钛棒钛锻件耐压壳体在船舶建造中的应用

- 2021-02-19 Ti80钛锻件Ti75钛棒等船用钛合金的应用情况

- 2021-01-29 海洋工程用Ti31/Ti75/Ti80/TC4钛合金的特性与应用

- 2020-12-24 钛合金材料在海洋工程领域的应用现状与存在的问题

- 2019-11-17 船用Ti75钛棒钛锻件等合金表面微弧氧化研究