Ti75钛合金是专门针对船用设备的特点而研制的一种近α型钛合金,它具有良好的耐海水腐蚀和海洋大气腐蚀性能,是一种理想的舰船材料。

但在实际应用中,与异种金属接触使用时,由于其表面 TiO2的电极电位高而产生电位差,电位较低的异种金属表面将被氧化。要防止这种现象的发生,最切实可行的方法就是在钛合金的表面附加一层绝缘的氧化膜,且要求该膜层具有一定的厚度、结合强度及足够的硬度。现有的一些表面改性的方法如热氧化法、表面喷涂、表面渗金属、电火花表面沉积等都可以在钛合金表面制备氧化膜,但这些方法不是工艺复杂,操作困难,就是形成的膜层不够均匀,或者影响基体材料的力学性能。微弧氧化则很好地克服了上述缺点,它不仅

工艺简单,而且在各种复杂工件表面均可均匀成膜,且膜层具有一定的厚度和硬度,在不影响基体材料性能的前提下又极大地提高了金属表面的耐腐蚀性及绝缘性。本文旨在用微弧氧化法在船用 Ti75合金表面制备出具有足够厚度及绝缘性能的陶瓷膜,并探讨其形貌及组成。

1、试验

基材选用15mm×15mm×4mm Ti75合金片,表面超声波清洗除油后备用。以去离子水溶解磷酸三钠、氢氧化铵、磷酸配制 4 号电解液,用I号电解液浓度的 2倍配置II号电解液。以基材为阳极、不锈钢片为阴极,采用交流叠加脉冲电源对Ti75进行微弧氧化处理,处理电压固定为330V,处理时间均为15min ,电解液温度控制在40℃以内。将样品经超声波清洗后,采用 JSM-35C扫描电镜(SEM)观察样品表面形貌,X'Pert型X射线衍射仪(XRD)和DX-4ray 电子能谱( EDX )分析膜层相组成和成分,显微硬度计测量膜层的维氏显微硬度,200MΩ 的万用电表分别测量未经表面处理和经微弧氧化的膜层表面电阻,比较它们的绝缘性能。

2、试验结果与分析

2.1 Ti75合金微弧氧化试验

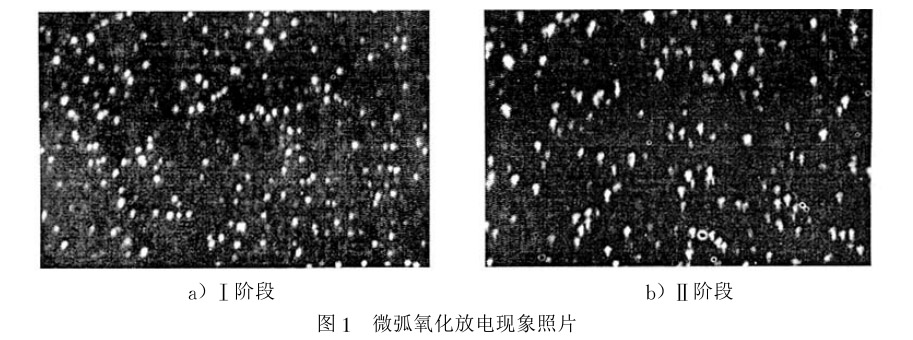

Ti75合金在Ⅰ号和 Ⅱ号电解液中进行微弧氧化时,施加电压初始,试样表面并不发生微弧放电现象,此过程是阳极氧化过程,当施加电压不断上升,达到起弧电压VB时,试样表面开始起弧,能观察到试样表面有无数游动的弧点或火花,并伴爆鸣声,每个弧点或火花存在的时间很短,且发生在绝缘膜相对薄弱的部位,因此生成的膜层是均匀的。在该过程中,火花形态是逐渐变化的,可将其分两个阶段来描述(见图1):Ⅰ号阶段,火花呈多、密、细小、均匀、亮白、闪烁状态;Ⅱ阶段火花数目逐渐减少,粗粒比例增多、均匀散布、黄白色、闪烁状态。

2.2 Ti75合金微弧氧化薄膜的表面形貌

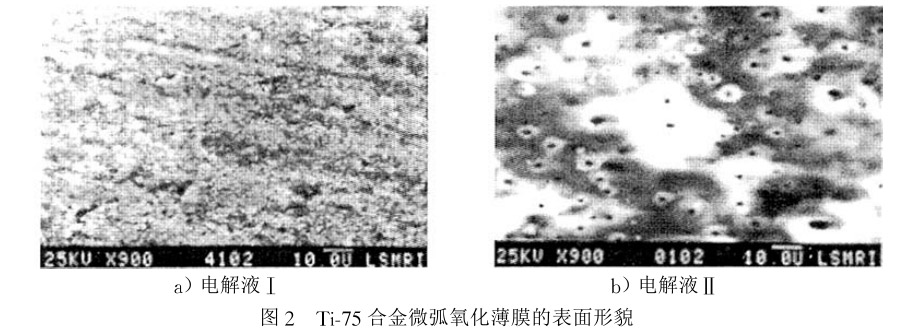

Ti75钛合金微弧氧化膜层表面均匀致密,呈浅灰色。在扫描电镜下观察到微弧氧化膜的表面由众多大小不一的熔化凝固状包状凸起和位于凸起中间的孔洞构成,呈多孔形态,孔洞直径1~8μm,随着电解液浓度的增高,样品表面的微孔直径明显增大,见图2。这是因为电解液浓度升高时,溶液的导电热析出增大,微弧区温度升高,致使微弧区的钛合金氧化膜熔融量增大、熔融物温度升高,在通过等离子放电通道喷射出来凝固后遗留下较大直径的孔洞。这种现象类似于文献[2 ]中所提到的膜层孔径随电压的升高而增大的现象,可见在相同处理电压下增大电解液浓度对膜层形貌影响很大,相当于大大降低了起弧电压。

2.3 Ti75合金微弧氧化薄膜的相分析

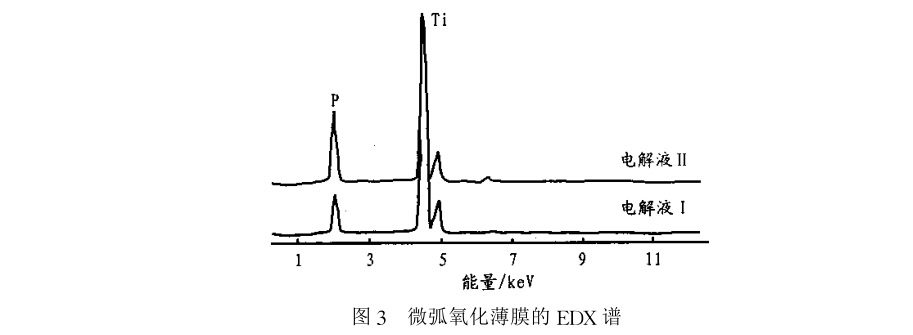

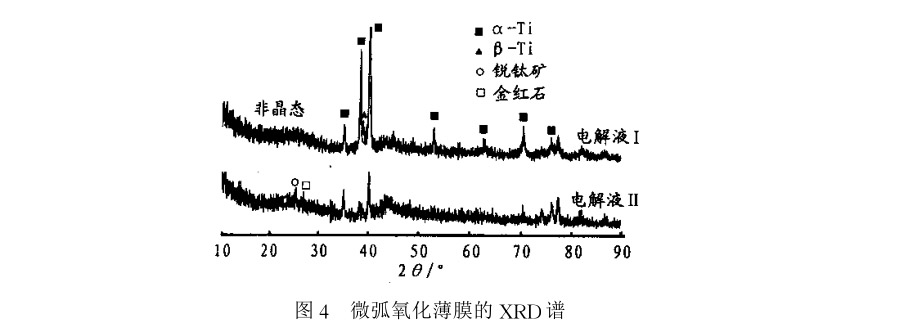

Ⅰ、Ⅱ号电解液所制备的氧化膜的电子能谱如图3 所示,薄膜中除基体本身含有的Ti外,还有P及少量的O,P元素为溶液中引入的,且随着电解液浓度的增大P元素含量明显升高,可见通过调整电解液的成分及氧化工艺可以很方便地达到膜层的功能设计。图4为电解液 Ⅰ、Ⅱ 制备的氧化膜XRD 谱,可见,电解液Ⅱ对应曲线中的钛基体的峰明显低于电解液Ⅰ对应曲线中的钛基体的峰,说明Ⅱ号电解液所制备的氧化膜要比Ⅰ号电解液制备的氧化膜厚,两能谱图中均有非晶体TiO2生成,且电解液Ⅱ 对应曲线中含有部分结晶的锐钛矿和金红石。电解液不同导致设定相同氧化电压时,形成相同相组成的电压降低,也就是由于微弧氧化过程的结果而在薄膜出现结晶相,它在较低的电位下开始形成,此外施加在试样表面的电流差别也很大,电流表显示出Ⅰ号电解液的电流小于Ⅱ号电解液的。

2.4 Ti75合金微弧氧化薄膜的厚度、绝缘性能及显微硬度

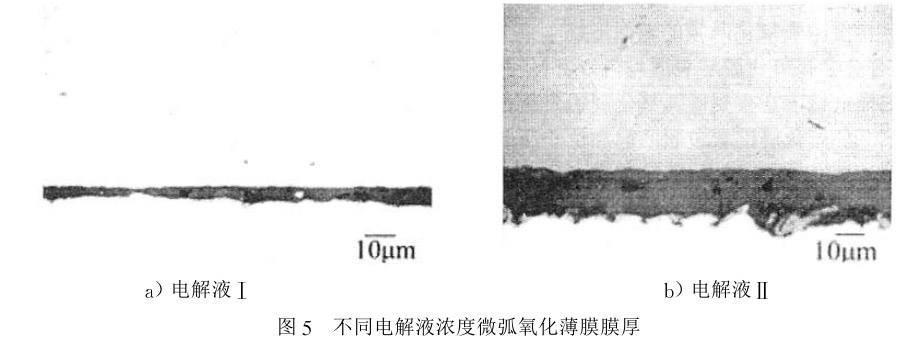

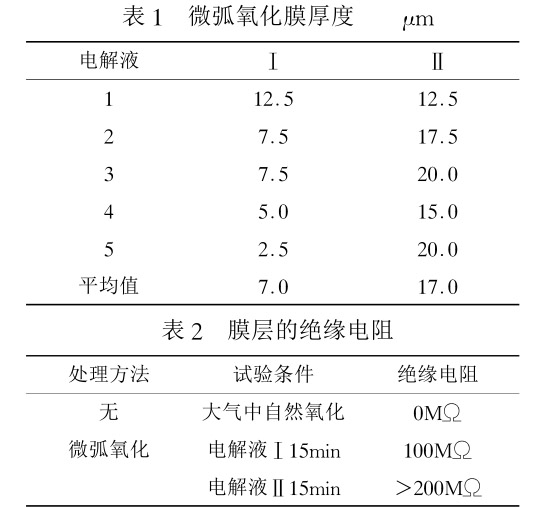

用Ⅰ、Ⅱ号电解液对Ti75合金进行微弧氧化处理时,试样表面出现了细小的均匀的白色弧光,随着电流的增大,弧光的大小也随着增大。图5及表1为两种工艺下微弧氧化膜的断面及膜厚。在相同的处理时间下所制备的膜层厚度差别很大,从断面形貌上看,Ⅱ号电解液所制备的膜层更加均匀。表 2为用万用表200MΩ档测得的大气中自然形成及微弧氧化形成的氧化膜单位面积上膜层的表面电阻。由表2可以看出,微弧氧化制备的氧化膜的绝缘性能较未氧化前有明显的提高,且随着电解液浓度的增加,绝缘性能也相应提高。

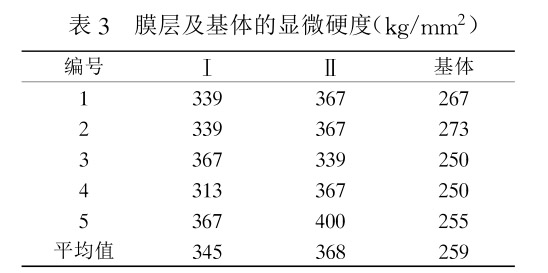

根据 GB/T4340.1-1999《金属维氏硬度试验 第1部分:试验方法》,试验力为 0.09807N(10g)时对两种膜层及基体进行显微硬度测定,每种状态测量5个点,取其平均值。试验数据如表3所示。Ⅰ号和 Ⅱ号电解液所制备的氧化膜的显微硬度均明显高于基体的,且显微硬度值随着电解液浓度的增大而增大,膜层的陶瓷特征逐渐明显。

3、结论

(1)微弧氧化膜的形貌成多孔形,膜层中含有电解质引入的P元素,相组成含有TiO2非晶相,随着电流升高,出现少量锐钛矿及金红石。

(2)微弧氧化膜层的厚度随电解液浓度的增大而增厚,膜层也更加均匀,同时显微硬度、绝缘性能也呈明显上升的趋势,且均高于基体的。

(3)对于船用Ti75合金,微弧氧化是一种理想的表面改性方法,可以根据电解液工艺参数的变化达到膜层的功能设计。

参考文献:

【1】薛文彬,等.LY12 铝合金微弧氧化的尺寸变化规律[J] - 中国有色金属学报,1997,7(3):140~143.

【2】张昱昕,等 .钛合金微弧氧化膜的结合强度与生物活性[J].硅酸盐学报,2004,32(2):122~126

【3】 赵树萍,等 .钛合金及其表面处理[M].哈尔滨:哈尔滨工业大学出版社,2004,209

相关链接

- 2021-09-27 Ti31Ti80Ti75钛锻件钛合金棒在海洋工程装备中的应用实例

- 2021-08-13 Ti75钛合金锻件热处理工艺对组织和性能的影响

- 2021-05-25 TI80/Ti75/Ti31钛棒钛锻件耐压壳体在船舶建造中的应用

- 2021-05-04 我国主要船用Ti31/Ti75/Ti80/Ti91/Ti70钛合金的性能及应用

- 2021-02-19 Ti80钛锻件Ti75钛棒等船用钛合金的应用情况

- 2020-12-16 源头厂家供应特殊军工钛合金Ti80/Ti31/Ti75高强度钛棒

- 2020-10-24 利泰金属高效率制备TC4钛棒 TA15钛板 TC4钛板 现货库存

- 2020-09-25 舰船用Ti80钛棒Ti31钛合金退火 锻件 成形工艺应用

- 2020-07-29 热加工工艺对Ti75合金管坯组织及性能的影响

- 2020-03-23 海洋工程用Ti75钛合金棒材的切削加工特点和减少刀具磨损的方法