亚稳 β型钛合金指合金中所含 β稳定化元素的量达到使马氏体转变点降至室温以下而又不足以使β转 变点低于室温的合金[1-3] , 这类合金具有很高的热处理强化效应、 深的淬透性能、 良好的冷热加工 性能及优良的断裂韧性等诸多优点, 通过固溶和时效热处理可以获得较高的强度并且保持良好的塑韧性匹 配, 从而受到广泛关注[4-7] 。 亚稳β型钛合金不仅是新型航空用钛合金开发和应用的重点方向之一, 更是国内外优先发展的新型军用先进结构材料, 尤其是飞机接头类零件、 框梁类零件及紧固件等重要承力 构件的理想候选材料, 在新型航空航天飞行器的设计中越来越受到设计师的青睐[8-9] , 采用重量轻、 比强度高的亚稳β型钛合金代替高强度结构钢材料, 其结构减重可达20%~40%, 如获得成熟应用的B- 120VCA钛合金[10] 、 β-21S钛合金[11] 、 BT22钛合金 [12] 、 Ti-B19钛合金 [13] 等, 其应 用比例和应用领域均呈现不断增加的趋势。

钛及钛合金的固态相变具有多样性和复杂性的特点, 在钛合金材料成分、 工艺、 组织和性能4要素的 相互关系中, 化学成分决定着合金的类型,工艺决定着显微组织类型, 而显微组织类型对合金力学性能具 有重要影响。 在钛合金成分确定的情况下, 通过调整其显微组织类型, 可以在一定范围内调整钛合金制 件的显微组织参数, 实现强度-塑性-韧性和疲劳等力学性能的综合匹配[14-18] , 因此, 钛合金材料 的组织类型与力学性能的关系研究具有重要的实际意义。

TB17钛合金是中国航发北京航空材料研究院研制的一种具有自主知识产权的飞机结构用新型超高强韧钛 合金[19-21] , 通过调整热工艺参数, 可以获得优异的强度-塑性-韧性匹配。 本文对比研究了不同显 微组织类型(双态组织、 网篮组织与片层组织)对TB17钛合金固溶态和固溶时效态的相组成、显微组织、 室温拉伸性能和断裂韧度的影响, 以期为其工程化应用和选材提供数据支撑。

1 、实 验

原材料为经过三次真空自耗电弧熔炼后的TB17 钛合金铸锭, 其名义成分为 Ti-6.5Mo-2.5Cr-2V-2Nb- 1Sn-1Zr-4Al。 铸锭经单相区高温开坯锻造、 两相区反复墩拔锻造后得到Φ210 mm的棒材,随后分别通过 两相区锻造和准β锻造获得尺寸为120 mm×350 mm×600 mm的锻坯, 其显微组织如图1所示。 采用金相法 测得该合金相变点在848 ℃附近。

采用线切割的方法从TB17钛合金锻坯上截取满足显微组织分析、 拉伸性能和断裂韧度(T-L向)测试所 需的试样尺寸, 随后将从经过两相区锻造的锻坯上截取的试样分别放入马弗炉(±3 ℃)中进行两相区热 处理和β热处理, 获得具有双态组织和片层组织特征的试样; 将从经过准β锻造的锻坯上截取的试样放入 马弗炉(±3 ℃)中进行两相区热处理, 获得具有网篮组织特征的试样, 其中两相区固溶的温度均为相变 点(T β )以下 25 ℃, β热处理固溶的温度为相变点以上 30 ℃, 时效温度均为580 ℃, 冷却方式均 为空冷(AC), 不同显微组织特征的工艺过程如表1所示。

显微组织分析试样经过磨制、 自动电抛、 腐蚀制成, 采用的腐蚀液配比为V(HF)∶V(HNO 3 )∶V(H 2 O)=10∶7∶83(V为体积), 采用Sigma 300 场发射扫描电子显微镜(SEM)进行显微组织观察; 利用线切割切取厚度为500 μm的薄片, 先用砂纸将试样打磨至 50 μm左右, 然后在试样上冲一个直径为3 mm的圆片, 随后将圆片放入Kroll溶液中在-23 ℃进行双喷减 薄。 减薄仪器为 Denmark Struers A/S, Kroll溶液配比为V(HClO 4 )∶V(C 4 H 9 OH)∶V(CH 3 OH)=1∶7∶12, 采用 Tecnai G2 F20 透射电子显 微镜(TEM)对减薄样品进行显微组织观察。 在INSTRON 5887 拉伸试验机上进行室温拉伸性能试验, 采用 工作区直径为5 mm的R7圆棒形标准试样, 按GB/T 228.1标准进行测试; 在 MTS 810 液压伺服疲劳试验机 上进行断裂韧度试验, 用厚度为 25 mm的标准试样, 按GB/T 4161标准测试; 采用D/Max 2500型X射线衍 射仪(XRD)测定合金的相组成, X射线辐射源为Cu靶的Kα射线, 电压为40 kV, 工作电流为100 μA; 显微组织定量分析在Image-pro Plus 6.0图像分析软件上进行; 断裂韧度试验完成后, 采用SEM对断裂韧 度断口进行观察和断裂机制分析。

2、 结果与讨论

2.1 固溶状态下不同显微组织类型的力学性能

2.1.1 固溶状态下的显微组织特征

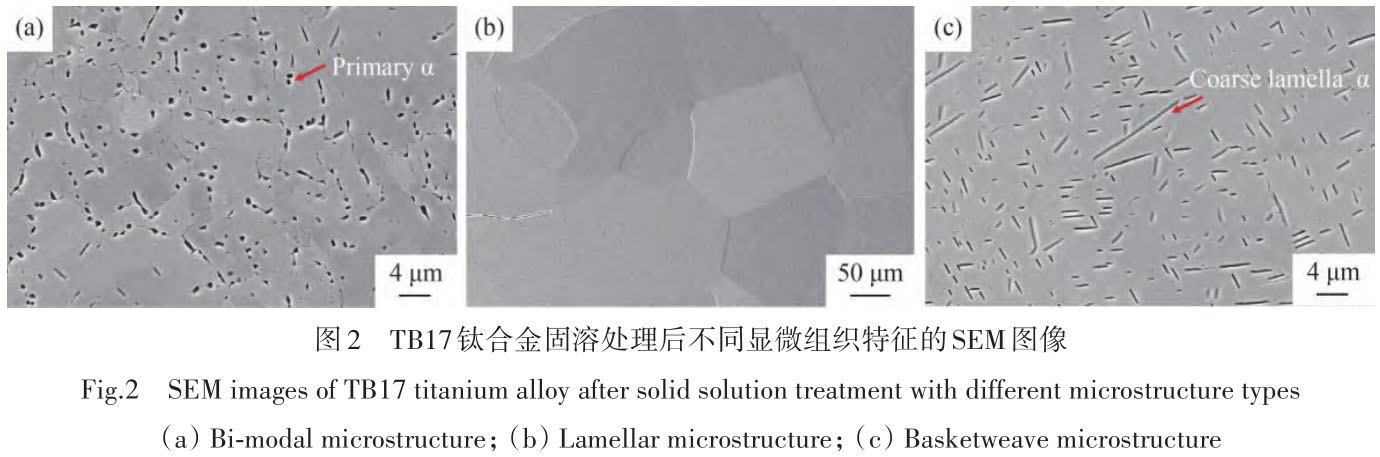

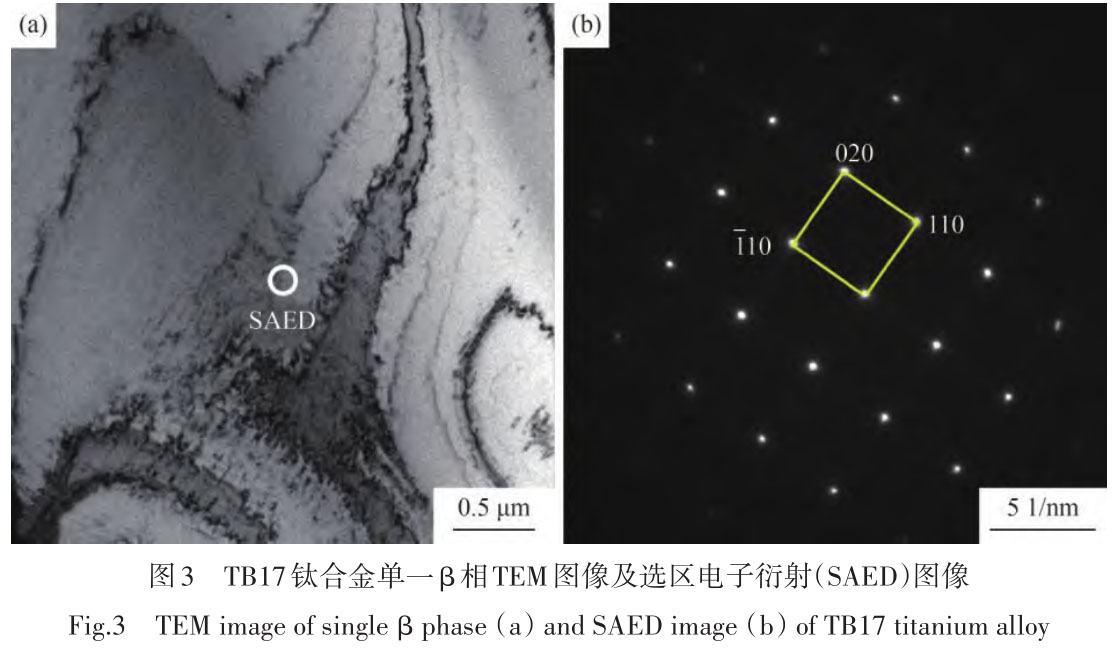

TB17钛合金经固溶处理后, 不同显微组织特征的显微组织SEM图像如图2所示。 可以看出, TB17钛合 金经两相区锻造+两相区固溶后的显微组织为双态组织(图2(a)), 其显微组织由β转变基体上分布着不 连续的初生α相组成, 没有明显的晶界产生。 其初生α相的形态主要以等轴状为主, 同时存在少量的粗 片状, 含量约为6.08%。 当TB17钛合金经两相区锻造+β相区固溶后的显微组织为单一β相组织(图2(b) ), 由于固溶温度处于β单相区, 因此形成了完整的β晶粒, 晶界明显、 晶内干净, 为β单相组织( 图3), 未发现其他析出相存在。 因此, 当TB17钛合金经β单相区固溶, 在空冷的条件下, 基本无马氏 体α"相或次生α相产生。 当TB17钛合金经准β锻造+两相区固溶后的显微组织为网篮组织(图2(c) ), 其显微组织由残余β相以及其上分布的尺寸不一、 相互交织的粗片层状α相组成, 其含量约为8.18% , 片层厚度为0.2~0.3 μm。

2.1.2 固溶状态下的相组成

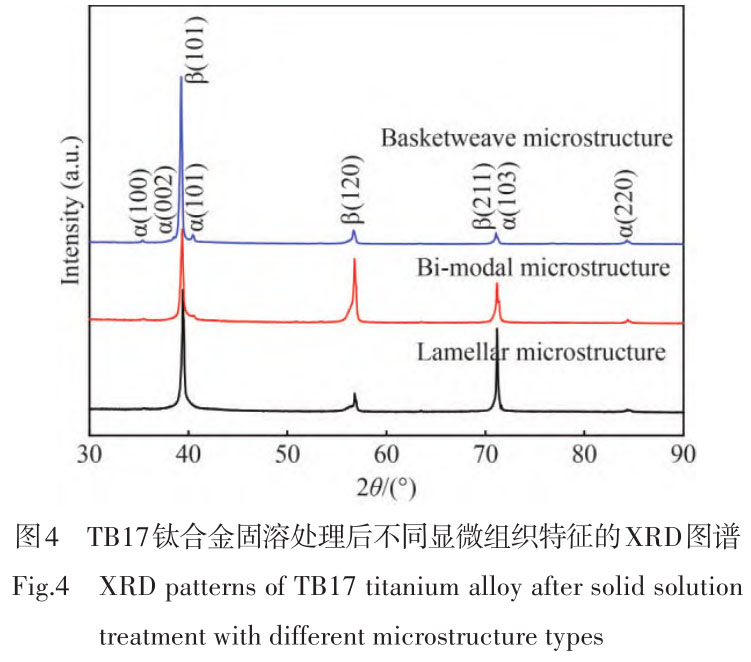

TB17钛合金不同固溶处理后不同显微组织特征的XRD图谱如图4所示。 可以看出, TB17钛合金不同显微 组织特征的相组成相差不大, 主要由 β 相和 α 相组成, 无β→ω 相变和 β→α″等非平衡相变发生 , 这说明TB17钛合金作为一种亚稳 β型钛合金, 其所含 β稳定化元素的量可以使马氏体转变点降至室温 以下, 同时采用空冷的冷却方式从β单相区固溶处理后, 无淬火ω相析出。 当TB17钛合金经两相区锻造+ β相区固溶后, 其β相的衍射峰的相对强度较强, 几乎看不到α相衍射峰的存在, 这与显微组织特征相 一致(图2(b)和图3); 当TB17钛合金经两相区锻造+两相区固溶后, 由于少量初生α相的存在, 其相 组成由β相和α相组成, 且β相的衍射峰相对减弱, 其 α 相衍射峰主要存在于 35°~45°之间。 当TB17钛合金经准β锻造+两相区固溶后, 由于相对较多粗片层状α相的存在, 其α相的衍射峰 的相对强度不仅变强, 且位置增多, 这与显微组织中存在的α相含量相一致。

2.1.3 固溶状态下的室温拉伸性能

TB17钛合金经固溶处理后, 不同显微组织特征的室温拉伸性能如表 2所示, 其工程应力-应变曲线如 图 5所示。 结合TB17钛合金固溶状态下不同显微组织特征(图2)和相组成(图4), 其显微组织仅由α相 和残余β相组成, 不存在ω相、 α″相等非平衡相, 因此, α相的形貌和含量是影响其拉伸性能的主要 因素。 由于存在着等轴状初生α相(等轴组织)或粗片层状α相(网篮组织), 增加了α/β相界面, 当 TB17钛合金在进行塑性变形时, 位错在滑移系运动时受到的阻力明显增加[22] , 且阻碍作用随着α相 体积分数的增加而增大, 因此合金的拉伸强度获得提高。 由表2可知, 具有双态组织特征的TB17钛合金的 抗拉强度(R m )和屈服强度(R p0.2 )分别为883 MPa和791 MPa, 具有网篮组织特征的 TB17钛合金的 抗拉强度和屈服强度分别为 891 MPa和803 MPa,同时由于网篮组织的α相含量略高于双态组织, 因此获得 了较高的抗拉强度和屈服强度。 由于没有α相的存在, 具有单一β相组织的TB17钛合金的抗拉强度和屈服强度分别为792 MPa和734 MPa, 明显低于存在等轴状初生α相或粗片层状α相的抗拉强度和屈服强度。

在拉伸塑性方面, 由于在固溶冷却过程中保留了大量的残余β相, 因此TB17钛合金在固溶状态下具有 较高的延伸率(A)和断面收缩率(Z), 这是由于β相作为体心立方晶格结构(理论上有12个滑移系)的 滑移系远高于α相的密排六方晶体结构(3个滑移系), 因此从能量的角度来说, 高度密排的晶面和晶向 最有利于塑性变形中的位错运动,在宏观上表现为β相的存在有利于塑性的提高。 同时, 等轴状α相的塑 性变形能力要强于粗片层状的α相, 即使在含量相同的情况下, 具有等轴状α相的双态组织的拉伸塑性也 要高于具有粗片层状 α相的网篮组织, 因此, 具有相对较少初生α相的双态组织的拉伸塑性明显高于网 篮组织。 由表 2可知, 由于固溶冷却过程中没有α相的析出, 具有单一β相组织的TB17钛合金具有最高 的拉伸塑性,其延伸率和断面收缩率分别高达19.6%和60.5%,而具有双态组织和网篮组织的TB17钛合金中分 别存在着少量的等轴状初生α相和粗片层状α相, 其延伸率和断面收缩率迅速下降, 尤其是网篮组织,延 伸率和断面收缩率分别为 7.3% 和 15.7%, 分别降低了62.8%和74.0%。

2.2 固溶时效状态下不同显微组织类型的力学性能

2.2.1 固溶时效状态下的显微组织特征

TB17钛合金经固溶时效处理后, 不同显微组织特征的显微组织如图6所示。 可以看出, TB17钛合金经 固溶时效后, 过饱和固溶体在等温时效过程中会发生分解, 由残余β相基体上均析出稳定的细片层状时效 α相。 但由于采用的锻造工艺和热处理工艺各不相同, 因此呈现出不同的显微组织特征。 TB17钛合金经 两相区锻造+两相区热处理后的显微组织为双态组织(图6(a)), 其显微组织由β转变基体上分布着颗粒状初生α相和弥散分布的细片层状时效α相组成, 其片层α相长度长短不一, 跨度比较大, 主要集中在0.3~1.5 μm, 但针状片层厚度仅为20~50 nm, 以大约60°的夹角交叉分布; TB17钛合金经两相区锻造+β相区固溶后的显微组织为典型的片层组织(图6(b)), 由于缺少初生α相的钉扎阻碍作用, 次生 α相析出长大为细长状的片层组织, 同时沿着晶界α相析出了整齐平直排列的α集束。 因此其显微组织由β转变基体上分布着晶界α相、 细片层α集束和细片层晶内α相组成, 其α集束长度为1.5~3.0 μm, 晶内α相长度为0.6~1.2 μm,片层厚度相差不大, 均为30~80 nm, 略宽于双态组织, α集束以平行排列, 晶内约60°或60°~90°的夹角交叉分布。 TB17钛合金经准β锻造+两相区热处理后的显微组织为网篮组织(图6(c)), 其显微组织由β转变基体上分布着粗片状初生 α相和弥散分布的细片层状α相组成, 相对于双态组织和网篮组织, 其细片层状α相的厚度明显加宽, 长度则明显下降, 呈现短棒状或盘状结构, 长径比减小, 其片层长度为0.5~1 μm, 片层厚度为50~100 nm, 以60°~90°的夹角交叉分布。

2.2.2 固溶时效状态下的室温拉伸性能

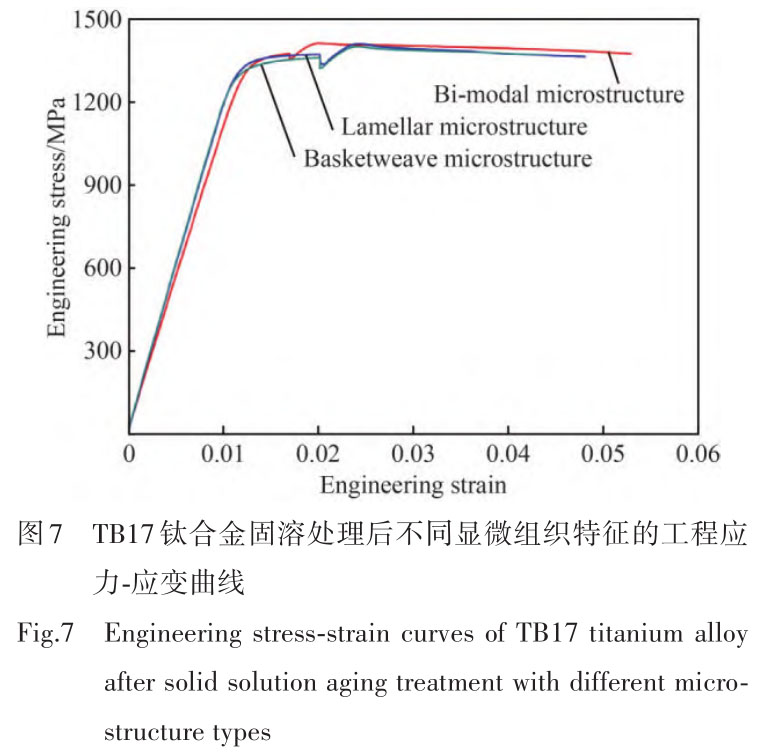

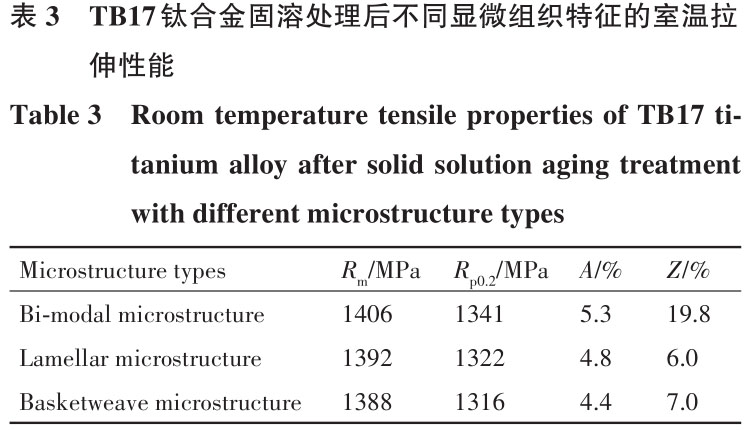

TB17钛合金经固溶时效处理后, 不同显微组织特征的室温拉伸性能如表3所示, 其工程应力-应变曲线 如图7所示。 可以看出, 经过时效处理后, 不同显微组织特征的TB17钛合金均获得了明显的强化效果, 因此对于亚稳β型钛合金, 在等温时效过程中析出的细片层状α相是该类合金主要的强化因素,其物理本 质是弥散析出的细针状α相及其应力场与位错运动之间的交互作用。 随着细针状α相的弥散析出, 形成了 更多的α/β界面, 当合金在外部应力作用下进行塑性变形时, 弥散分布的α/β界面会阻碍了位错的滑移 , 减小了位错的有效滑移长度,从而增大了位错运动的阻力, 在宏观上表现为合金拉伸强度的提高, 且 随着片层厚度的减小, 形成的α/β界面越多, 位错运动受到的阻力就越大, 合金强度就越高[23] 。

结合TB17钛合金固溶时效状态下不同显微组织特征(图6), 合金在等温时效过程中均析出了细片层状 α相。 具有双态组织特征的显微组织析出的针状片层厚度为20~50 nm, 拉伸强度获得了明显的提高, 其 抗拉强度和屈服强度分别达到了1406MPa和1341 MPa, 相对于固溶处理时, 分别提高了523 MPa和550 MPa ; 具有片层组织特征的显微组织析出的针状片层厚度为 30~80 nm, 略宽于双态组织, 其抗拉强度和屈服强度分别达到了 1392MPa 和1322 MPa, 相对于固溶处理时, 分别提高了600 MPa和 588 MPa, 虽然时效态的拉伸强度略低于双态组 织, 但拉伸强度提高的幅度均高于双态组织; 而具有网篮组织特征的显微组织析出的针状片层厚度为 50~100 nm, 其抗拉强度和屈服强度分别达到了1388 MPa和1316 MPa, 相对于固溶处理时, 分别提高了 497 MPa和513 MPa。

相对于固溶状态, TB17钛合金经时效后拉伸强度提高的幅度不仅与细片层状α相的厚度有关,还与细 片层状α相体积分数有关。 由于TB17钛合金不同显微组织特征的时效温度相同, 因此等温时效后显微组织 中存在的初生 α相与时效α相的体积分数基本相同。 由图2可知, 固溶处理后, 双态组织和网篮组织存 在的 α 相体积分数分别为6.08%和8.18%, 而片层组织晶内干净, 基本无析出相, 因此等温时效后析出 的细片层状α相体积分数最多, 而网篮组织析出的细片层状α相体积分数最少。 而本实验中, TB17钛合 金经等温时效后, 在拉伸强度提高的幅度中, 片层组织提高的幅度最大, 双态组织次之, 而网篮组织最 小, 这与等温时效后析出的细片层状α相体积分数成正相关关系。

综合以上分析可知, 等温时效过程中析出的细片层状α相的厚度和等温时效后析出的细片层状α相体 积分数是影响合金拉伸强度的重要因素。而在拉伸塑性方面, 不同显微组织特征的合金延伸率相差不大, 整体上偏低, 而双态组织的断面收缩率要明显高于其他显微组织特征。 结合其显微组织特征(图6), TB17钛合金经等温时效后,虽然双态组织和网篮组织存在少量的等轴α相或粗片层状α相, 但其显微组织 仍主要由细片层状α相组成, 尤其片层组织中存在较多的α集束。 一方面, 当合金进行塑性变形时, 位 错容易穿过相互平行的α集束或细片层状α相, 且垂直滑移距离长并易出现粗滑移带和微区变形不均匀等 现象, 在晶界处易产生严重的位错塞积, 从而促进了孔洞的形成和发展, 容易导致试样过早断裂, 在宏 观上表现为塑性偏低。 另一方面, 由于采用标准拉伸试样尺寸大小的试样进行试验, 且TB17钛合金具有 良好的淬透性, 因此即使采用空冷的冷却方式, 试样也会很迅速的冷却到室温, 因此在冷却过程中, 次生α相没有充足的时间依托存在的 α相形核并长大, 致使固溶处理后等轴α相或粗片层状α相的体积分数偏低。

2.2.3 固溶时效状态下的断裂韧度

TB17钛合金经固溶时效处理后, 不同显微组织特征的断裂韧度如图8所示。 可以看出, 经过时效处理 后, 不同显微组织特征的TB17钛合金均获得了较高的断裂韧度。 相比较而言, TB17钛合金在网篮组织状 态 下 获 得 了 最 高 的 断 裂 韧 度 , 达 到 了 70.46MPa·m 1/2 , 在片层组织下状态下的断裂韧度 次之,达到了53.38 MPa·m 1/2 , 而双态组织状态下的断裂韧度最低, 接近 50 MPa·m 1/2 (48.98 MPa·m 1/2 )。 结合其室温拉伸性能(表3)可以看出, 当TB17钛合 金采用双态组织时, 可以获得 1400 MPa-50 MPa·m 1/2 的强韧性匹配, 当TB17钛合金采用网 篮组织时, 可以获得1350 MPa-70 MPa·m 1/2 的强韧性匹配。在断裂韧度方面, 片层组织和网篮组织要比 等轴组织和双态组织要好。 Brun和Shakhanova[24] 的研究表明, 钛合金的断裂韧度与裂纹扩展路径的 曲折程度有关, 主要影响因素是 α相的形态和含量。 一般情况下, 等轴初生α相可以增强合金抗裂纹萌 生的能力, 而片层α相可以明显增强合金抗裂纹扩展的能力, 更有利于其断裂韧度的提高, 这与裂纹扩 展路径和曲折程度有关。 由于α/β相界面的结合能较弱, 当裂纹由萌生演化为裂纹扩展时, 其裂纹扩展 的路径通常沿α/β相的界面进行, 当裂纹经过等轴α相晶粒时, 裂纹可以直接穿过α/β相,无需消耗更 多能量; 而当裂纹经过片层α相时, 由于片层α相的长宽比较高, 裂纹扩展方向和片层方向不一致时, 裂纹将产生停滞效应或被迫改变扩展方向, 从而引起裂纹发生偏折和分叉, 增加了裂纹扩展的总长度, 从而消耗更多的能量[25-27] 。

同时, α片层的宽度也是决定合金断裂韧性的重要因素, 宽α片层裂纹尖端的孔洞形成所需要的应力 强度要大于细α片层裂纹尖端的孔洞形成所需要的应力强度, 若α片层断裂所需的能量大于绕过α集束的 能量, 裂纹则向集束方向偏转[28] , 随着α片层宽度的增加, 可以有效阻止裂纹在直线方向上扩展, 从而发生较大的偏转, 在裂纹扩展过程中消耗较多能量, 使合金具有更高的断裂韧性。不同显微组织特征的TB17钛合金均析出了细片层状 α 相, 但其片层厚度略有不同。 由图 6 可知, 具有双态组织特征、 片层组织特征和网篮组织特征的片层 厚度分别为20~50, 30~80和50~100 nm,呈现逐渐变宽的趋势, 同时双态组织具有少量等轴α相, 而网篮 组织存在少量的粗片层α相, 两者的共同作用使得TB17钛合金在网篮组织特征时获得了最高的断裂韧度。

2.3 断口分析

TB17钛合金在双态组织特征时断裂韧度的断口形貌如图9所示。 可以看出, 双态组织的断裂韧度宏观 断口表面起伏较小(图9(a)), 断面整体平整, 这表明在试样在裂纹扩展过程中的扩展路径平直, 显 微组织对其裂纹扩展的阻碍能力较弱。 图9(b)为预制裂纹区与扩展区交界处的断口微观形貌, 其预制裂 纹区的断口整体平整, 呈现类似云朵花样。 微观断口显示断口表面以韧窝为主(图9(c)), 韧窝周围存在较浅的撕裂棱, 同时可以观察到尺寸不一的解理刻面, 尺寸较大的解理刻面尺寸为20~30 μm, 可能与组织中存在的宏观特征有关, 尺寸较小的解理刻面尺寸为1~2 μm, 与双态组织中的等轴α相尺寸接近, 小尺寸的解理刻面可能是等轴α相断裂导致的。 在扩展区域的微观形貌存在尺寸较小的韧窝(图9(d)), 这些断口的微观特征都表明双态组织的断裂韧性较差。

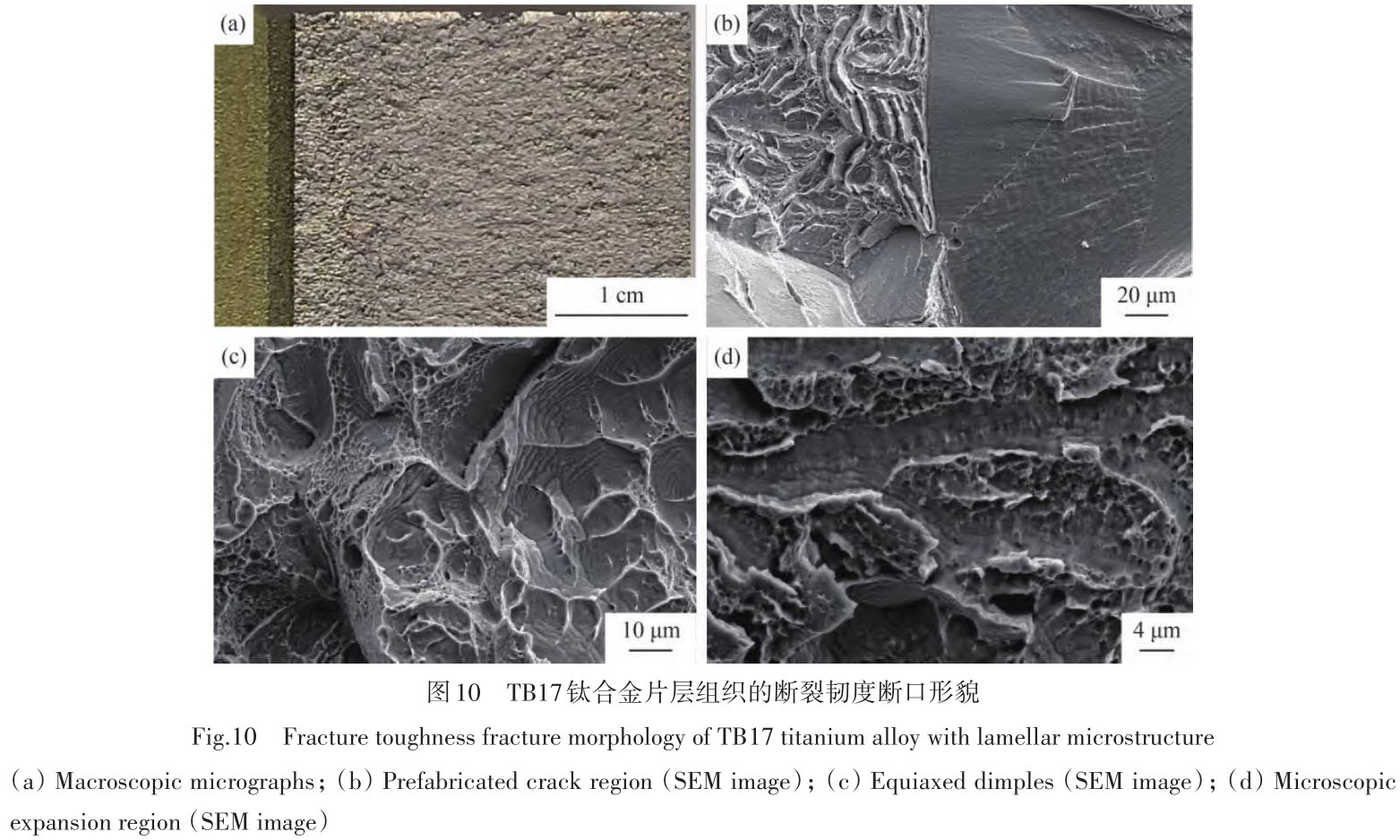

TB17钛合金在片层组织特征时断裂韧度的断口形貌如图10所示。 可以看出, 与双态组织相比,片层组 织的断裂韧度宏观断口表面起伏程度稍有增加(图10(a)), 但仍然较为平整, 同样说明片层组织的裂 纹扩展路径平直, 显微组织对裂纹扩展的阻碍能力较弱。 这是因为采用的试样尺寸较小,时效析出的α相 片层非常细小(图10(b)), 尽管片层组织可有效阻碍裂纹扩展, 对提高其断裂韧性有利, 但当片层组织尺寸太小时, 其对裂纹扩展的阻碍效果非常有限。 微观断口与双态组织的类似,以韧窝为主(图10(c)), 但撕裂棱较浅, 有较多的解理刻面, 而且在片层组织的断口表面发生了明显的条形韧窝结构(图10(d)), 这对合金的韧性都非常不利。

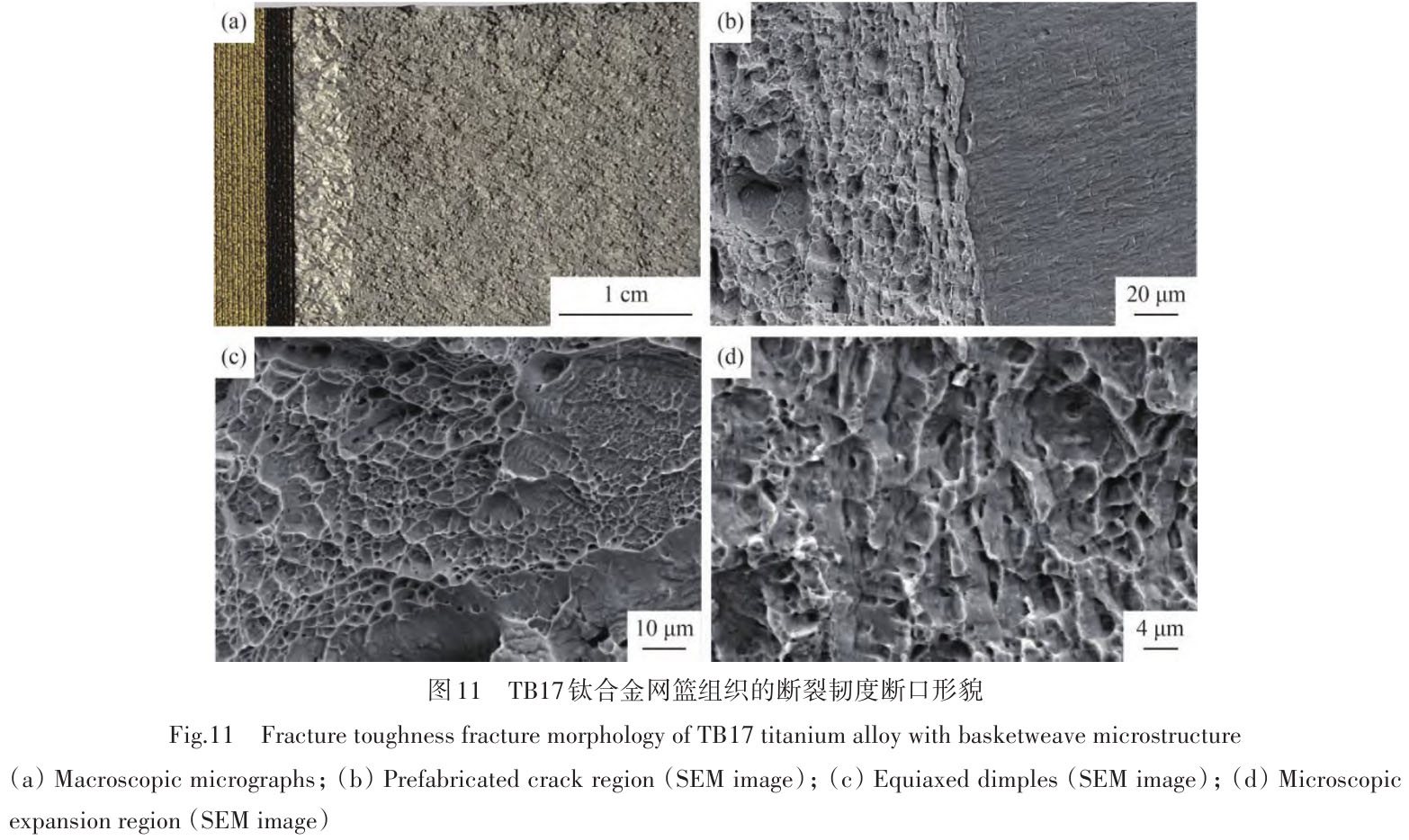

TB17钛合金在网篮组织特征时断裂韧度的断口形貌如图11所示。 可以看出, 与双态组织和片层组织相 比, 网篮组织的宏观断口较为粗糙(图11(a)), 说明网篮组织的裂纹扩展扩展路径曲折, 显微组织对 裂纹扩展的阻碍能力较强。 粗糙的断口有利于增加裂纹扩展路径的曲折性, 在裂纹扩展过程中可以吸收更 多的能量, 从而提高其断裂韧性。 预制裂纹区与扩展区交界处的断口表面呈纤维状(图11(b)), 边缘 剪切唇细小。 于预制裂纹区开始, 断面可见类似舌状凸起, 呈现大量尺寸不一的韧窝特征(图11(c)) , 同时可见二次裂纹存在。断面局部韧窝呈筏排状排列, 断裂以韧性断裂为主, 撕裂棱不明显, 局部可 见较为平整的断面, 表面为浅韧窝(图11(d))。

3、 结 论

1. TB17钛合金采用两相区锻造+两相区固溶处理后, 其显微组织由β转变基体上分布着不连续的初生 α相组成; 经过等温时效后, 在亚稳β基体上析出了弥散分布的细片层状时效α相组成, 片层厚度仅为 20~50 nm。

2. TB17钛合金采用两相区锻造+β相区固溶处理后, 其固溶态显微组织为单一β相组织, 无马氏体α "相或次生α相产生; 经过等温时效后, 其显微组织由β转变基体上分布着晶界α相、 细片层α集 束和细片层晶内α相组成, 片层厚度相差不大, 均为30~80 nm。

3. TB17钛合金经准 β 锻造+两相区固溶处理后, 其显微组织由残余β相以及其上分布的尺寸不一、 相互交织的粗片层状 α 相组成, 片层厚度为0.2~0.3 μm; 经过等温时效后, 在β转变基体析出了弥散 分布的细片层状α相组成, 片层厚度为50~100 nm。

4. 固溶处理状态下, 初生α相的形貌和含量是影响TB17钛合金拉伸性能的主要因素, 不同显微组织 下, 随着初生α相含量的提高, 其拉伸强度逐渐提高, 而拉伸塑性下降明显。

5. 固溶时效状态下, 等温时效过程中析出的细片层状α相的厚度和和体积分数是影响合金拉伸强度的 重要因素, 拉伸强度的提高是细片层状α相的厚度和等温时效后析出的细片层状α相体积分数共同作用的 结果。

6. TB17钛合金显微组织中存在的片层状α相厚度与其断裂韧度成正相关关系, 且固溶处理后存在的粗 片层状α相的影响更大。

参考文献:

[1] Cotton J D, Briggs R D, Boyer R R, Tamirisakandala S, Russo P, Shchetnikov N, Fanning J C. State of the art in beta titanium alloys for airframe applications [J].JOM, 2015, 67(6): 1281.

[2] Shang G Q, Zhu Z S, Chang H, Wang X N, Kou H C,Li J S. Development of ultra- high strength titanium alloy [J]. Chinese Journal of Rare Metals, 2011, 35(2): 286.

(商国强, 朱知寿, 常 辉, 王新南, 寇宏超, 李金山.超高强度钛合金研究进展 [J]. 稀有金 属, 2011, 35(2): 286.)

[3] Zhu Z S, Wang X N, Shang G Q, Fei Y, Zhu L W, Li M B, Li J, Wang Z. Research and application of new type of high performance titanium alloy [J]. Journal of Aeronautical Materials, 2016, 36(3): 7.

(朱知寿, 王新南, 商国强, 费 跃, 祝力伟, 李明兵,李 静, 王 哲. 新型高性能钛合金研究 与应用 [J].航空材料学报, 2016, 36(3): 7.)

[4] Chen F W, Zhang X Y, Zhou K C. Effect of cold rolling on microstructure characteristics and subsequent aging behavior and mechanical property of Ti-55531 alloy [J].Rare Metal Materials and Engineering, 2015, 44 (7): 1719.

(陈福文, 张晓泳, 周科朝. 冷轧对Ti-55531组织特征及时效行为和力学性能的影响 [J]. 稀有金 属材料与工程, 2015, 44(7): 1719.)

[5] Chen Y Y, Du Z X, Xiao S L, Xu L J, Tian J. Effect of aging heat treatment on microstructure and tensile prop⁃erties of a new β high strength titanium alloy [J]. Jour⁃nal of Alloys and Compounds, 2014, 586(15): 588.

[6] Ng H P, Douguet E, Bettles C J, Muddle B C. Age-hardening behavior of two metastable beta-titanium al⁃loys [J]. Materials Science and Engineering A, 2010,527(26): 7017.

[7] Hai M N, Wang Y M, Jia S X, Huang F, Yan X B, Li F T. Microstructure and properties of high strength and high toughness titanium alloy plate for deep-sea pressure hull with solution aging [J]. Chinese Journal of RareMetals, 2023, 47(3): 365.

(海敏娜, 王永梅, 贾栓孝, 黄 帆, 严学波, 李芳婷.热处理对深海耐压壳用Ti542222钛合金厚 板组织性能影响研究 [J]. 稀有金属, 2023, 47(3): 365.)

[8] Lütjering G, Williams J C. Titanium. Titanium Second Edition [M]. Harburg: Springer Berlin Heidelberg, 2007. 8.

[9] Wen J H, Yang G J, Ge P, Mao X N, Zhao Y H. The research progress of β titanium alloys [J]. Titanium In⁃dustry Progress, 2008, 1(25): 33.

(汶建宏, 杨冠军, 葛 鹏, 毛小南, 赵映辉 . β 钛合金研究进展 [J]. 钛工业进展, 2008, 1(25): 33.)

[10] Boyer R R, Cotton J D, Chellmman D J. Titanium for airframe applications: present status and future trend. G. Lütjering. J. Albrecht. Ti-2003 Science and Thchnolo⁃gy [M ]. Harburg: WILEY-VCH DGM, 2004. 2615.

[11] Liu J, Bowen P. Fatigue crack growth in a Ti beta 21s/SCS-6 composition [J]. Acta Materialia, 2002, 50: 4205.

[12] Li C, Zhang X Y, Zhou K C, Peng C Q. Relationship between lamellar α evolution and flow behavior during isothermal deformation of Ti-5Al-5Mo-5V-1Cr-1Fe near β titanium alloy [J]. Materials Science and Engineering A, 2012, 558: 668

[13] Chang H. Solid Phase Transformation Kinetics and Mi⁃crostructure Evolutions of Ti- B19 Alloy [D]. Xi'an:Northwestern Polytechnical University, 2006. 1.

(常 辉. Ti-B19合金的固态相变动力学及其组织演变规律 [D]. 西安: 西北工业大学, 2006. 1. )

[14] Ivasishin O M, Markovsky P E, Matviychuk Y V, Semi⁃atin S L, Ward C H, Fox S. A comparative study of the mechanical properties of high-strength β-titanium alloys [J]. Journal of Alloy and Compounds, 2007, 457: 1

[15] Sauer C, Luetjering G. Thermo-mechanical processing of high strength β-titanium alloys and effects on micro⁃structure and properties [J]. Journal of Materials Pro⁃cessing Technology, 2001, 117: 311.

[16] Furuhara T, Maki T, Makino T. Microstructure control by thermo mechanical processing in β-Ti-15-3 alloys [J].Journal of Materials Processing Technology, 2001,117: 318.

[17] Clemen N, Lenain A. Mechanical property optimizationvia microstructural control of new metastable beta titani⁃um alloys [J]. Journal of Minerals, 2007, 59(1): 50

[18] Wang B, Liu Z Q, Gao Y, Zhang S Z, Wang X Y. Mi⁃crostructural evolution during aging of Ti-10V-2Fe-3Al titanium alloy [J]. Journal of University of Science and Technology , 2007, 14(4): 335.

[19] Zhang H L, Zhang X Y, Zhu Z S, Li C, Zhou K C. Characterization of a new type grain boundary phase in near β -titanium alloys [J]. Scripta Materialia, 2020,177: 118.

[20] Zhu Z S, Shang G Q, Wang X N, Zhu L W, Li J, Li MB, Xin Y P, Liu G C. Microstructure controlling technol⁃ogy and mechanical properties relationship of titanium alloys for aviation applications [J]. Journal of Aeronauti⁃cal Materials, 2020, 40(3): 1.

(朱知寿, 商国强, 王新南, 祝力伟, 李 静, 李明兵,信云鹏, 刘格辰. 航空用钛合金显微组 织控制和力学性能关系 [J]. 航空材料学报, 2020, 40(3): 1.)

[21] Xin Y P, Zhu Z S, Wang X N, Shang G Q, Wang Y W,Li M B. Effect of solid solution cooling rate on α phase morphology of full lamellar metastable β titanium alloy [J ]. Journal of Materials Engineering, 2022, 50(10): 80.

(信云鹏, 朱知寿, 王新南, 商国强, 王彦伟, 李明兵.固溶冷却速率对全片层亚稳β钛合金α相 形貌的影响 [J]. 钛工业进展, 2022, 50(10): 80.)

[22] Zhang T J, Wang K G, Wu X Z. The explanation of 1αphase electric diffraction in β-titanium [J]. Rare Metal Materials and Engineering, 1984, 13(1): 5.

(张廷杰, 王克光, 吴晓祖. 含1α相的β-Ti合金的电子衍射花样解释 [J]. 稀有金属材料与工程 , 1984, 13(1): 5. )

[23] Dehghan M A, Dippenaar R J. Development of α-phase morphologies during low temperature isothermal heat treatment of a Ti-5Al-5Mo-5V-3Cr alloy [J]. MaterialsScience & Engineering A, 2011, 528(3): 1833.

[24] Brun M Y, Shakhanova G V. Titanium alloy structure and parameters defining its diversity [J]. Titanium Sci⁃entific Technical Journal, 1993, 1 (3): 24

[25] Blenkinsop P A, Evans W J, Flowers H M. Titanium's Science and Technology [M ]. London: Institute of Mate⁃rials, 1996. 948.

[26] Wen X, Wan M P, Huang C W, Tan Y, Lei M, Liang YL, Cai X. Effect of microstructure on tensile properties,impact toughness and fracture toughness of TC21 alloy[J ]. Materials and Design, 2019, 180: 107898.

[27] Akahori T, Niinomi M. Fracture characteristics of fa⁃tigue T-6Al-4V ELI as an implant material [J]. Materi⁃als Science and Engineering, 1998, A243: 237.

[28] Richards N L, Barnby J T. The relationship between fracture toughness and microstructure in alpha-beta tita⁃nium alloys [J]. Materials Science and Engineering,1976, 26: 221.

相关链接

- 2024-05-09 固溶时效温度对TB6钛合金棒材组织及力学性能的影响

- 2024-05-08 TA15钛合金棒材不同部位的组织与拉伸性能的差异

- 2024-04-24 Ti60钛合金棒材中的织构及其对拉伸性能的影响

- 2024-04-24 航空用TC11钛合金棒料缺陷分析

- 2024-04-20 轧制和热处理工艺对TC4钛合金棒材超声声速的影响

- 2024-04-07 热处理对航空发动机用Ti60钛合金棒材组织及性能的影响

- 2024-04-01 利泰金属谈锻造工艺对Ti60合金棒材组织和性能的影响

- 2024-03-19 退火温度对TA15钛合金棒显微组织和力学性能的影响

- 2024-03-14 不同热处理温度对TA15钛合金棒材组织和力学性能的影响

- 2024-02-29 航空用Ti60钛合金棒的显微组织与拉伸性能分析