高温钛合金具有轻质、高比强和耐腐蚀等优点,在先进航空发动机高压压气机的关键部件中具有明显的应用优势,迄今为止,航空发动机用高温钛合金的使用温度已达到600℃,如英国的IMI834、美国的Ti-1100、俄罗斯的BT36和中国的Ti60、Ti60A、Ti600等高温钛合金,该类型合金为近α型高温钛合金,具有良好的综合力学性能[1,2]。

目前,随着先进航空发动机发展需求的进一步提高,高温钛合金构件也逐渐朝着高性能和整体化的方向发展,因此对材料特性和制造方法提出了更高要求[3]。激光增材制造(LAM)技术作为一种变革性的制造方法,其在成形过程中无需刀具、夹具和模具,与传统的铸造锻造相比,具有生产步骤少、材料利用率高、成品率高、柔性好等优点,为解决航空航天大型关键复杂精密构件的成形以及组合制造带来了新的机遇[4,5]。

利用自身的成形特点,激光增材制造技术已成功应用于高温钛合金的成形,目前激光增材制造高温钛合金研究的关键问题之一是深入了解微观组织的形成机理及其对力学性能的影响[6]。激光增材制造高温钛合金的典型微观组织通常为β柱状晶[7]和α′马氏体组成的晶内亚结构[8],α′马氏体的不同形态取决于加工参数和加工零件的尺寸[9]。在激光增材制造过程中,沉积层经历了长时间的连续热循环,因此微观组织的形成机制十分复杂,相关研究主要集中在采用有限元模拟热过程中组织的演变规律[10]以及建立物理模型描述马氏体的形貌、分布、亚结构及形成机理[11-13]。目前,激光增材制造高温钛合金的研究主要集中在使用温度为350℃的TC4(Ti-6Al-4V)[14,15],500℃的TA7(Ti-5Al-2.5Sn)[16]、TC11(Ti-6.5Al-3.5Mo-1.5Zr0.3Si)[17,18]、TA15(Ti-6.5Al-2Zr-1Mo-1V)[19]等钛合金,激光增材制造 600℃高温钛合金的研究相对较少[20,21],尤其在锻态钛合金上沉积成形600℃高温钛合金Ti150的研究鲜见报道。

因此,本研究采用激光增材制造技术,在锻态Ti-6246合金上,以不同线能量密度成形600℃高温钛合金Ti150(以下简称AM-Ti150),对其沉积层及界面结合区的组织特征与成形机理展开系统研究,并分析了试样的拉伸性能与断裂机制。本研究旨在揭示激光增材制造600℃高温钛合金的成形特性及机理,为航空发动机用600℃高温钛合金复杂构件的增材制造或修复提供参考。

1、实验

采用气体雾化法将600℃高温钛合金Ti150棒材制备成钛合金粉末,筛选颗粒直径为53~105μm,表面光洁度好的粉末作为激光增材制造用粉末,基板选用锻态Ti-6246合金。

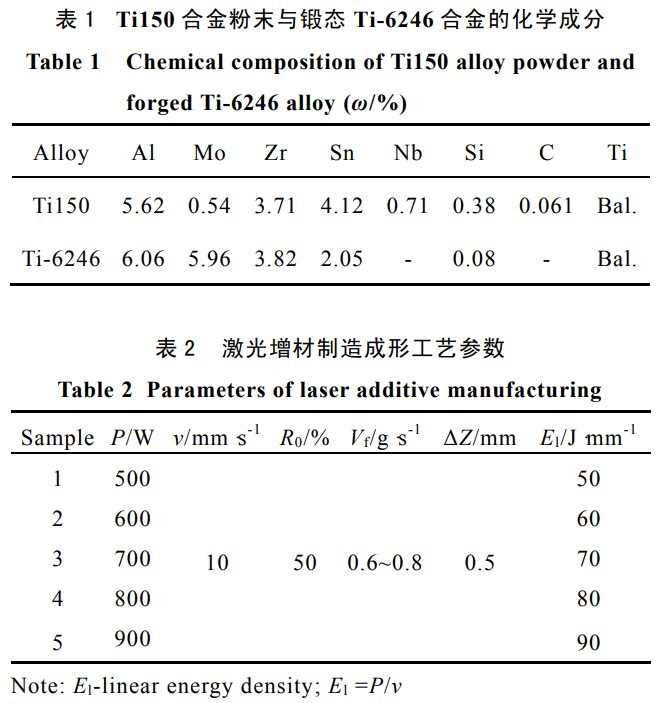

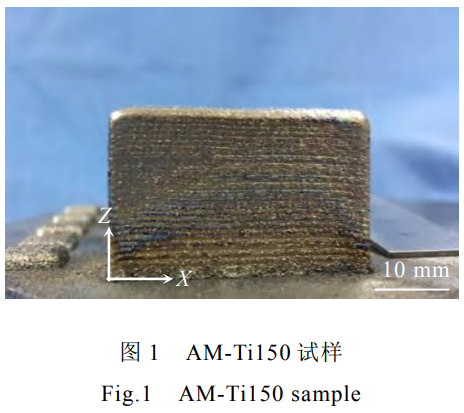

Ti150合金粉末和锻态Ti-6246合金的化学成分如表1所示。在激光增材制造设备上进行不同工艺参数的AM-Ti150合金试样成形,具体成形工艺参数见表2,成形后对试样进行去应力退火。图1为实验所得的线能量密度为90J.mm-1的AM-Ti150合金试样,其尺寸为40mm×10mm×20mm。

采用线切割方法对不同线能量密度AM-Ti150合金试样沿沉积高度方向取组织观察试样,Ti150合金和Ti-6246合金各占一半,将试样机械磨抛后用Kroll试剂(85mLH2O,5mLHF,10mLHNO3)进行腐蚀,采用Zeiss光学显微镜(OM)与带有能谱仪(EDS)的Zeiss高分辨场发射扫描电子显微镜(SEM)对合金微观组织和拉伸断口进行表征分析。采用X射线衍射仪(XRD)对Ti150合金粉末及不同线能量密度的AM-Ti150合金沉积层进行物相鉴定。采用透射电子显微镜(TEM)对线能量密度为90J.mm-1的AM-Ti150合金沉积层进行物相确定。在万能试验机上分别进行室温和450℃高温拉伸性能测试,每种试样重复进行3次拉伸实验,结果取平均值。

2、结果分析

2.1AM-Ti150合金沉积层组织特征

2.1.1缺陷特征

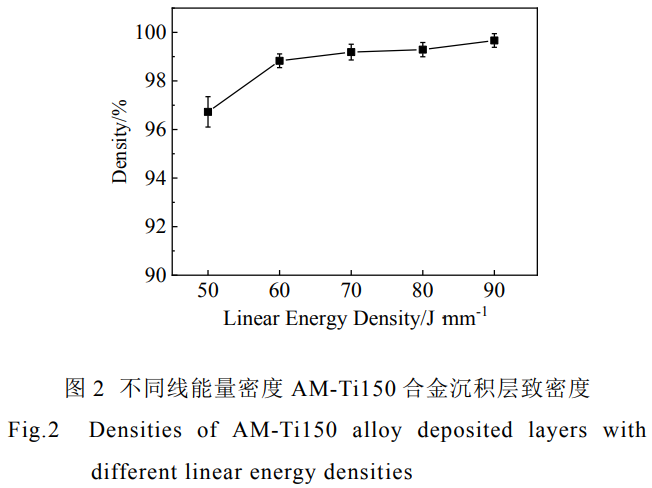

利用阿基米德排水法对不同线能量密度的AMTi150合金沉积层进行致密度测试,致密度测试结果如图2所示。在本研究的线能量密度范围内,AMTi150合金沉积层的致密度均在90%以上,且随着线能量密度的增大,致密度增大;当线能量密度为90J.mm-1时,AM-Ti150合金沉积层的致密度为99.67%,致密度最大,缺陷最少。

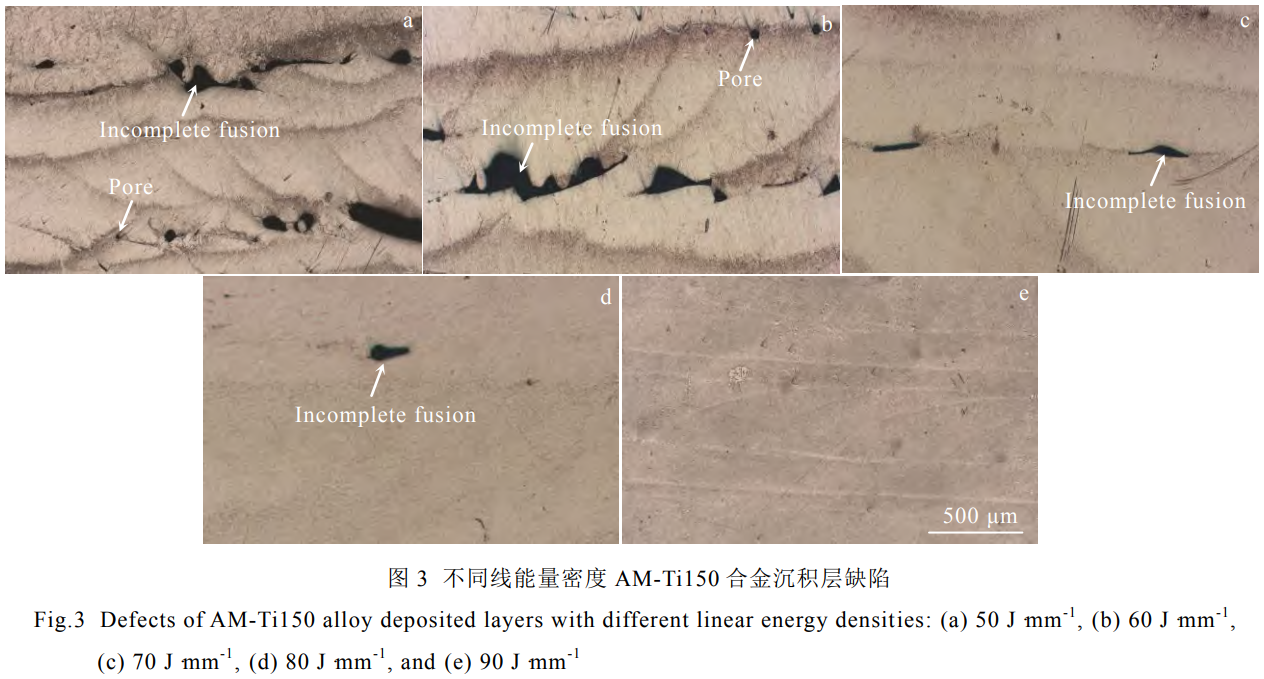

图3为AM-Ti150合金沉积层的缺陷特征,主要分为孔洞缺陷和搭接不良缺陷2种[22]。孔洞缺陷一般呈球形或类球形,缺陷特征见图3a和3b,孔洞缺陷产生的原因,一般认为是增材制造使用的金属粉末中含有的空心粉所导致的[23]。搭接不良缺陷主要分为层间未熔合缺陷和道间未熔合缺陷。道间搭接率过小时,两道之间搭接区域的能量密度过低,导致搭接区不能充分熔合,形成道间未熔合缺陷,本研究的搭接率固定,从图3中可以发现不同线能量密度AMTi150合金沉积层几乎都没有道间未熔合缺陷,说明本研究的搭接率选取合适,搭接不良缺陷主要为层间未熔合缺陷。如图3a~3d所示,层间未熔合缺陷为面积较小的长条状或近三角结构,由于线能量密度不足,无法完全熔化落入熔池的粉末,多余的粉末呈半熔化或未熔化状态,导致熔深降低,在沉积下一层时,又无法将这些粉末完全熔化,形成了层间未熔合缺陷。在本研究的线能量密度范围内,AM-Ti150合金沉积层的缺陷随着线能量密度的增大而减少;当线能量密度为90J.mm-1时,AM-Ti150合金沉积层中几乎没有缺陷,成形性能、冶金质量较好,有利于成形及后续工艺的研究。

2.1.2微观组织特征

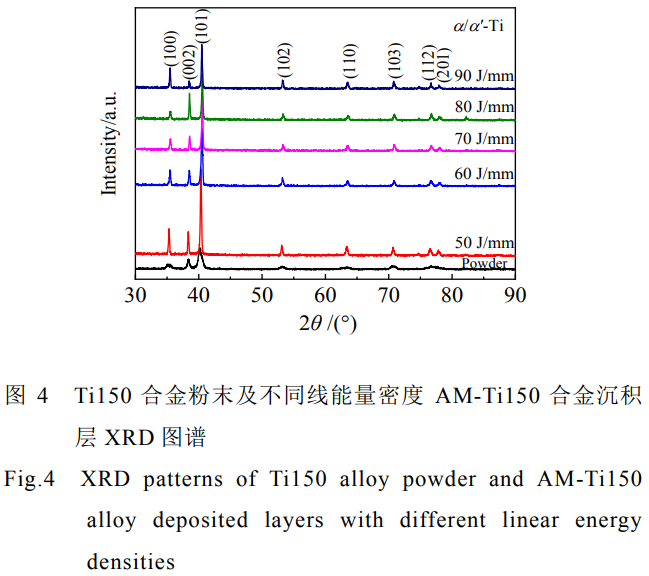

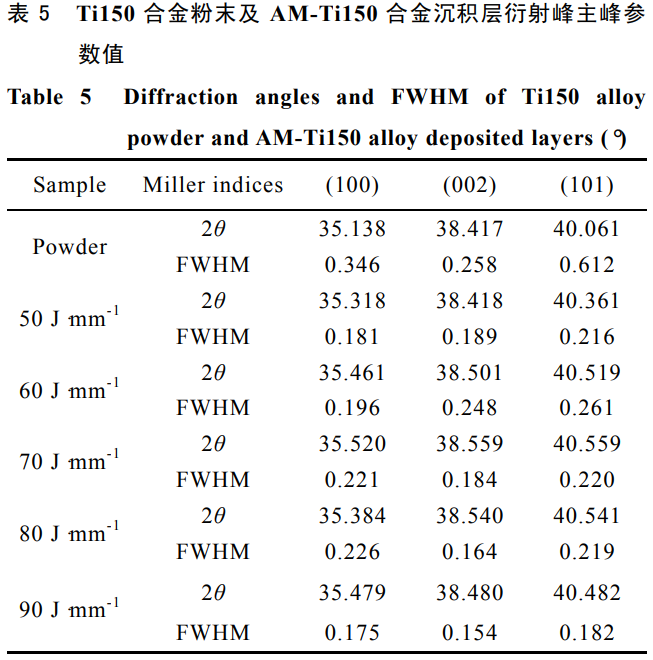

图4为Ti150合金粉末以及不同线能量密度AM-Ti150合金沉积层的XRD图谱,从图中可以看出AM-Ti150合金沉积层与原始粉末的相成分一致,均表现出密排六方hcpα/α'-Ti的衍射峰,在该图谱中未发现明显对应于β相的衍射峰。尽管AM-Ti150合金沉积层的相组成相同,但是其XRD衍射角相比于原始Ti150合金粉末,都发生了向高2θ角的偏移,且由于α相和α'相具有非常相似的晶格参数[24],因此需要通过进一步的物相鉴定以确定AM-Ti150合金沉积层的物相。通过下文详细分析证明,本研究AMTi150合金沉积层的微观组织为α'马氏体相。

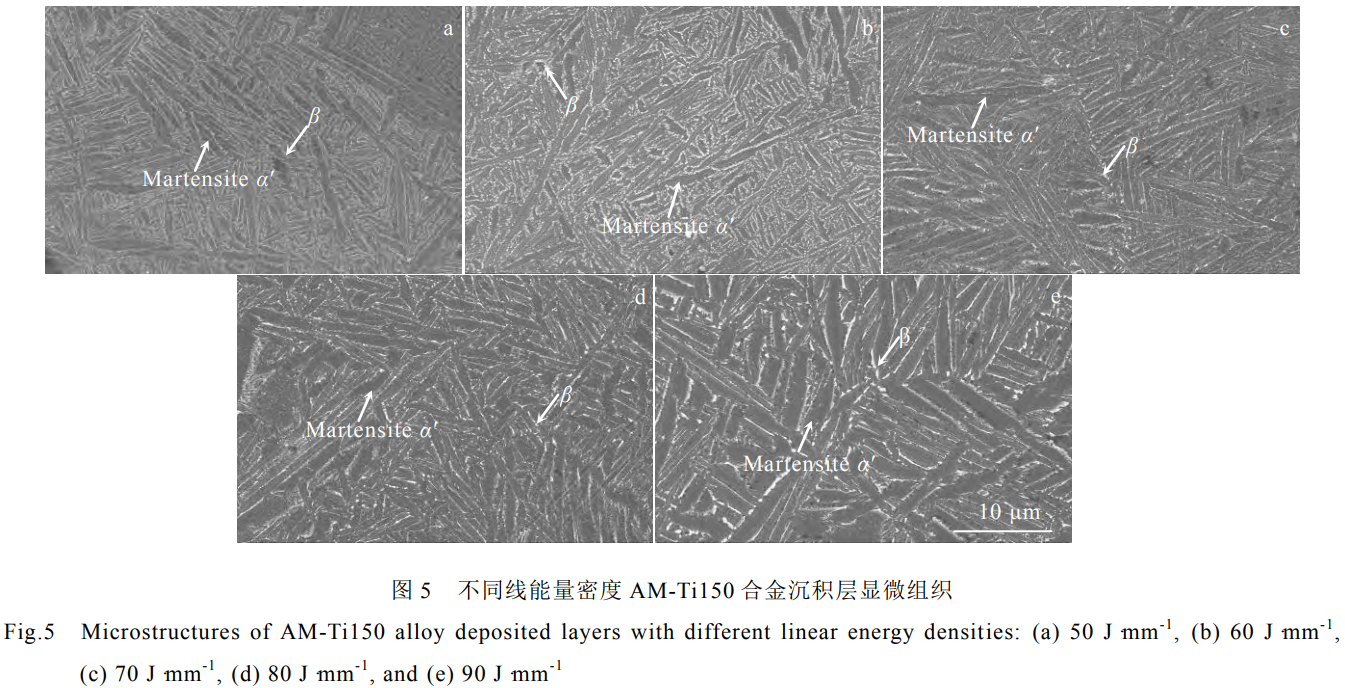

图5为不同线能量密度AM-Ti150合金沉积层的微观组织,从图中可以看到白色和黑色两相,白色相

为β相,黑色相为α'马氏体相,α'马氏体束集尺寸较为细小,为典型的网篮组织。在激光增材制造过程中,当Ti150合金从高温冷却时,α'相首先在β晶界形核析出,然后沿晶界生长,形成α'相,β→α'的相变符合Burgers关系,即{110}β//{0001}α'和<111>β//<1120>α'[11-13],从而在不同晶粒内得到多种取向且相互交织的α'/β细小网篮组织。

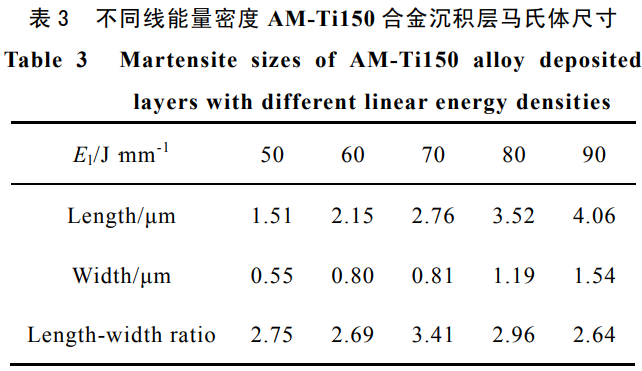

将图5中不同线能量密度AM-Ti150合金沉积层的α'马氏体片层的长度、宽度以及长宽比,采用Image-ProPlus软件进行统计分析,结果见表3。可以发现,在本研究的线能量密度范围内,随着线能量密度的增大,α'马氏体片层的长度和宽度逐渐增大,长宽比先增大后减小。热积累效应的增强使得沉积层的α'马氏体片层明显粗化,随着α'相的宽度变大,α'/β间的界面数量减少,降低了相界的阻碍能力,塑性得到提升[11],因此当线能量密度为90J.mm-1时,AM-Ti150合金沉积层α'马氏体片层的宽度最大,塑性最好。

2.2界面结合区组织特征

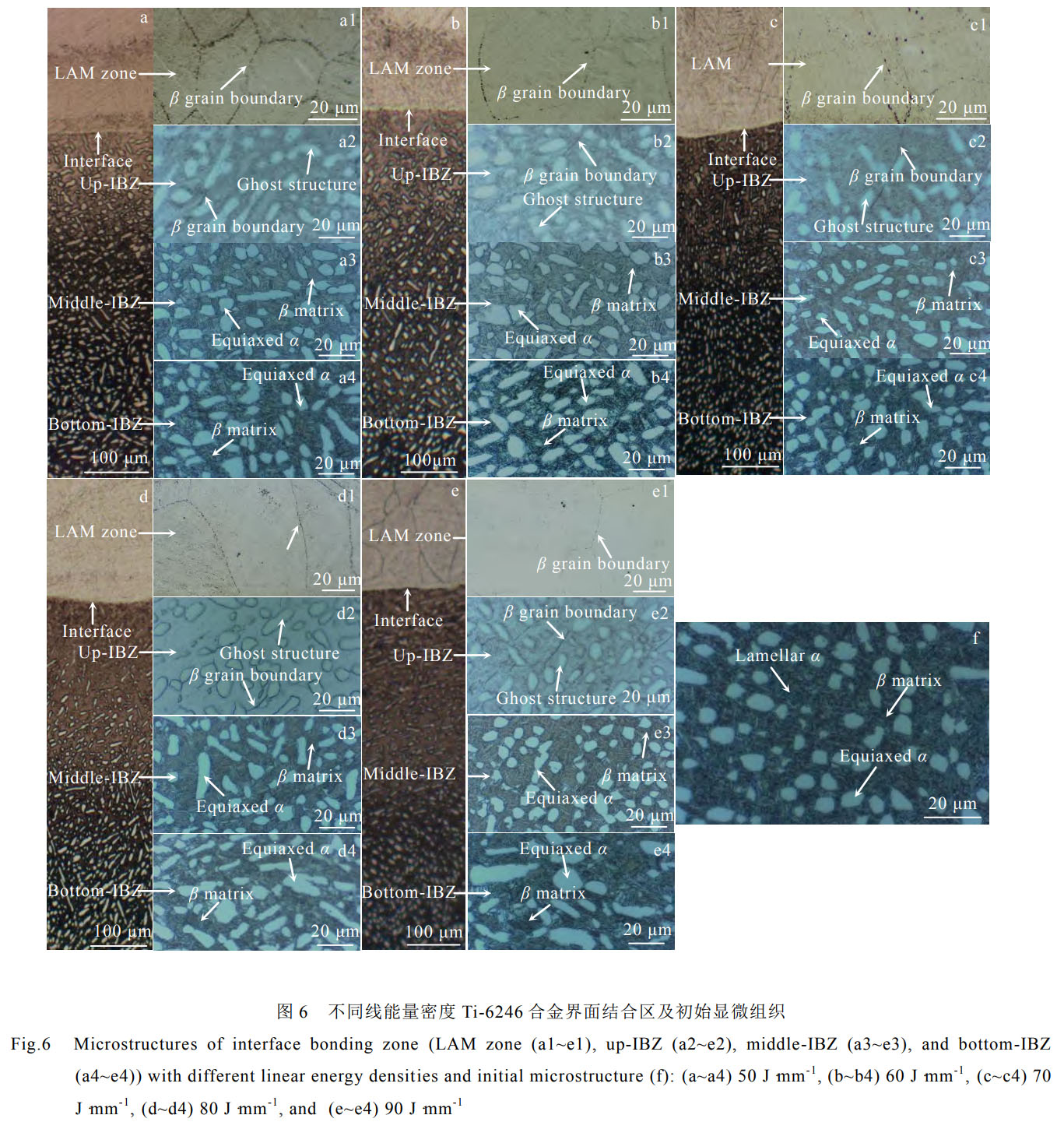

图6a~6e为不同线能量密度AM-Ti150合金试样界面附近的微观组织,从图中可以看出Ti150合金与Ti-6246合金之间的界面结合良好,界面下方部分的Ti-6246合金组织发生显著变化,将该区域称为界面结合区(interfacebondingzone,IBZ)。在激光增材制造过程中,由于受到激光热量输入的影响,界面结合区从上至下受到热源影响程度的不同,其组织发生了非均匀变化,根据不同部分的组织特点,将界面结合区分为上(Up-IBZ)、中(Middle-IBZ)、下(Bottom-IBZ)3个部分,该区域的组织演变机理将在下文进行详细分析。

图6a1~6e1显示了不同线能量密度AM-Ti150合金试样界面上方沉积层的微观组织,可以看到界面上方的沉积层由粗大的β晶粒组成,β晶粒内部包含细小的α'马氏体片层。在激光增材制造过程中,熔池底 部的温度梯度较高,热量主要以热传导方式沿着沉积方向通过基体导出,从而形成反热流方向生长的粗大

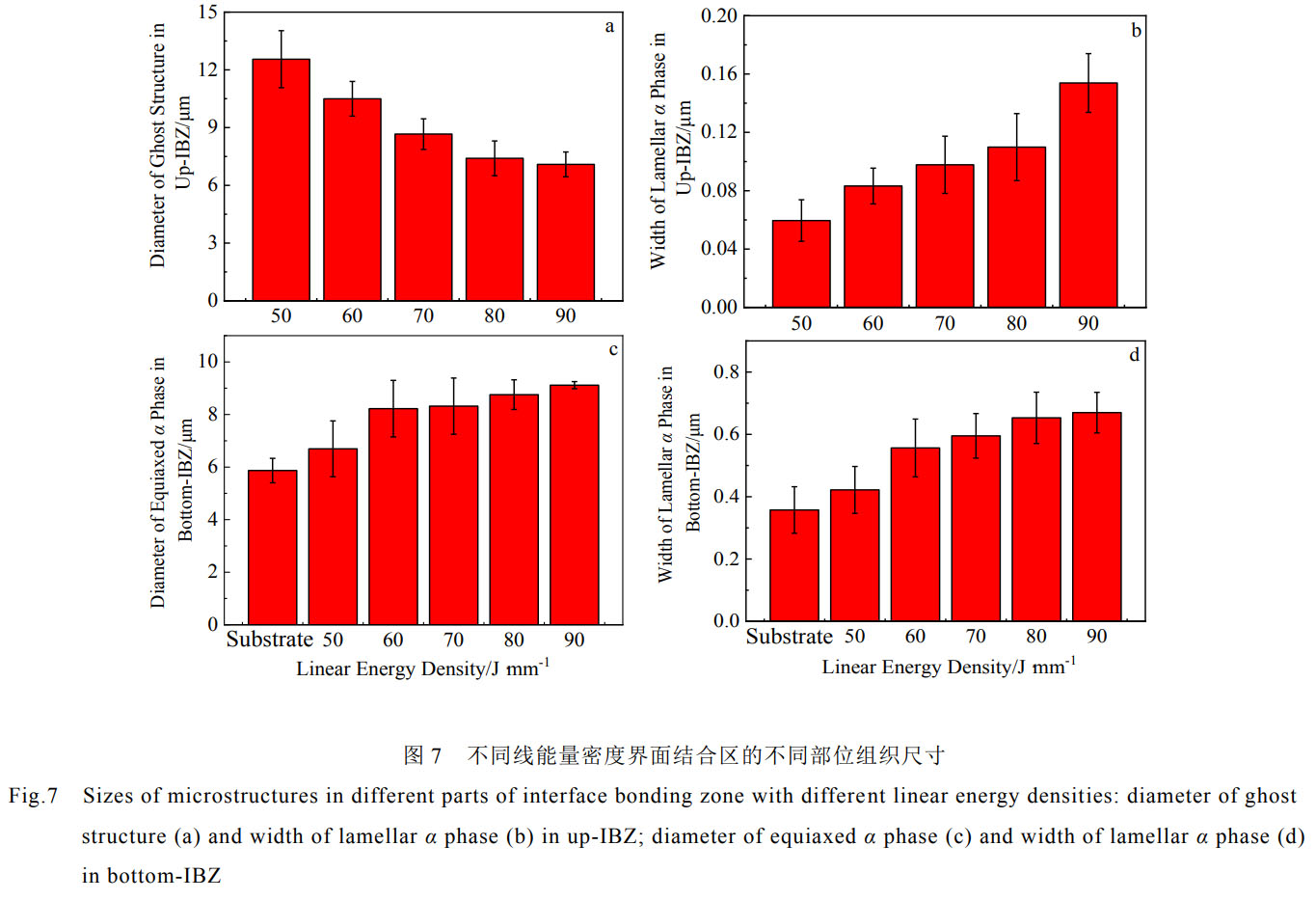

β晶粒[7]。随着线能量密度的增大,熔池热积累增加,沉积层的β晶粒逐渐长大。图6f为锻态Ti-6246合金的初始微观组织,其初始组织为等轴初生α相和片层状的β转变组织组成的双态组织。图6a2~6e2为不同线能量密度界面结合区上部的组织特征,从图中可以看出,界面结合区上部组织的β晶粒内包含α片层以及一些白色的区域,这种结构与焊接热影响区的阴影结构(ghoststructure)相似[25]。不同线能量密度界面结合区上部阴影结构尺寸和α片层宽度的统计结果分别如图7a和7b所示,随着线能量密度的增大,阴影结构尺寸减小,α片层宽度增大。如图6a3~6e3所示,不同线能量密度界面结合区的中部组织由等轴α相和片层α相组成,但相比于初始组织,α片层之间不再是连续的β相,片层组织不再清晰。图6a4~6e4中不同线能量密度界面结合区的下部组织仍为等轴初生α相和片层状的β转变组织组成的双态组织,将不同线能量密度界面结合区下部相同高度位置以及初始组织的等轴α相尺寸和片层α相宽度进行统计分析,统计结果分别如图7c和7d所示,随着线能量密度的增大,等轴α相尺寸和片层α相宽度均增大。

2.3力学性能

2.3.1室温拉伸性能

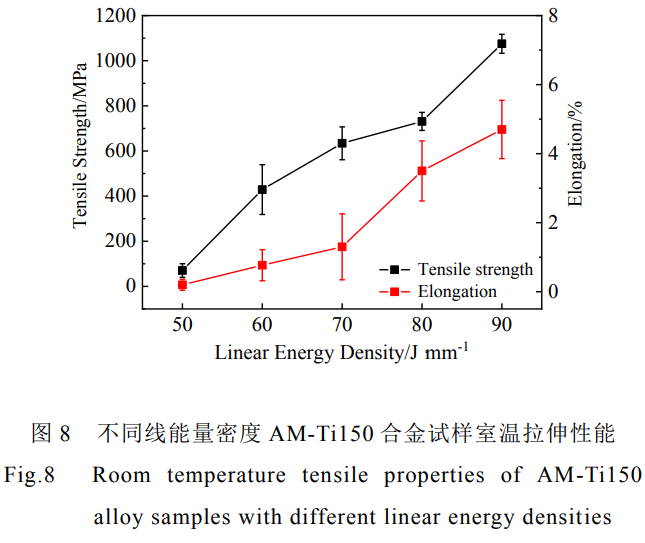

不同线能量密度AM-Ti150合金试样的室温拉伸断裂位置均位于沉积层,远离界面,表明AM-Ti150合金与Ti-6246合金之间界面结合良好,界面结合区的室温强度超过沉积层。AM-Ti150合金试样的室温拉伸性能如图8所示,结果表明,在本研究的线能量密度范围内,随着线能量密度的增大,AM-Ti150合金试样的室温抗拉强度和延伸率均增大;当线能量密度为90J.mm-1时,AM-Ti150合金试样的室温抗拉强度和延伸率分别为1075MPa和4.7%。缺陷对于AM-Ti150合金试样的室温抗拉强度影响显著,室温抗拉强度的增大,主要归因于线能量密度的增大带来缺陷的减少,从而致密度增大。钛合金马氏体板条的粗化会导致合金塑性的提高,因此随着线能量密度的增大,AM-Ti150合金α'马氏体板条的粗化,带来试样塑性的提高。与铸态[26]、锻态Ti150合金[2]相比(见表4),AM-Ti150合金试样的室温力学性能表现出高强度、低塑性的特点,其强度超过铸锻件,但塑性低于铸锻件,因此需要结合后处理来改善AMTi150合金的塑性。

2.3.2高温拉伸性能

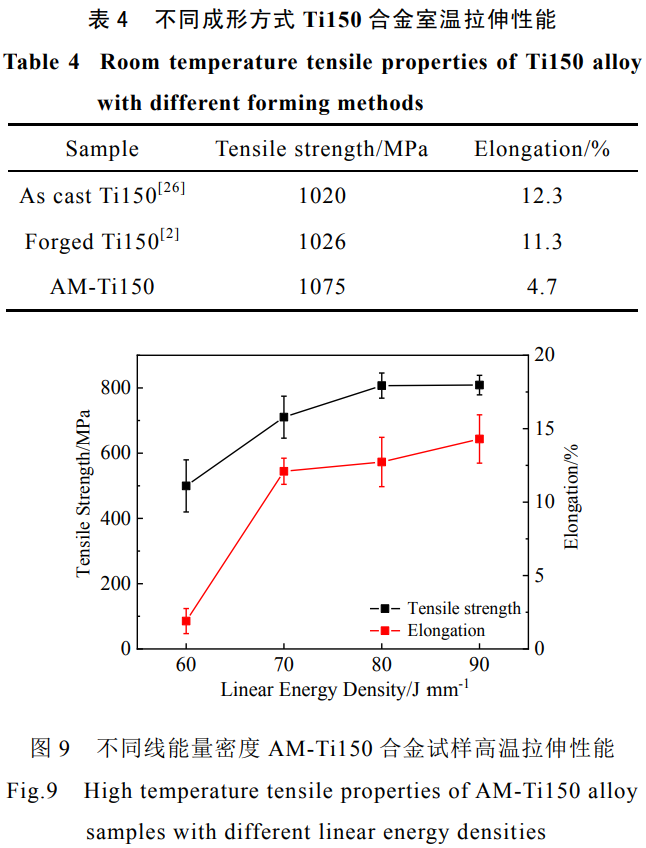

对不同线能量密度AM-Ti150合金试样在450℃下进行高温拉伸性能测试,试样的高温拉伸断裂位置均位 于沉积层,表明界面结合区的高温强度超过沉积层。图9给出了不同线能量密度AM-Ti150合金试样的高 温拉伸性能,结果表明,在本研究的线能量密度范围内,随着线能量密度的增大,试样的高温抗拉强度和 延伸率均呈上升趋势;当线能量密度为90J.mm-1时,高温抗拉强度和延伸率分别为808.7MPa和 14.3%。

3、讨论

3.1AM-Ti150合金沉积层组织成形机理

Ti150合金的α'马氏体是富含β相元素Mo的过饱和固溶体,其Mo元素的含量高于平衡α相,从而 引起晶体结构的较大畸变,根据晶格常数的计算,Mo原子(0.136nm)的原子半径小于Al原子(0.143nm),从而α'马氏体的晶格常数比平衡α相小,根据布拉格方程(Bragg'slaw)可以得到,其衍射角随晶格常数的减小而增大,因此Ti150合金的α'马氏体衍射峰向更大的角度移动。

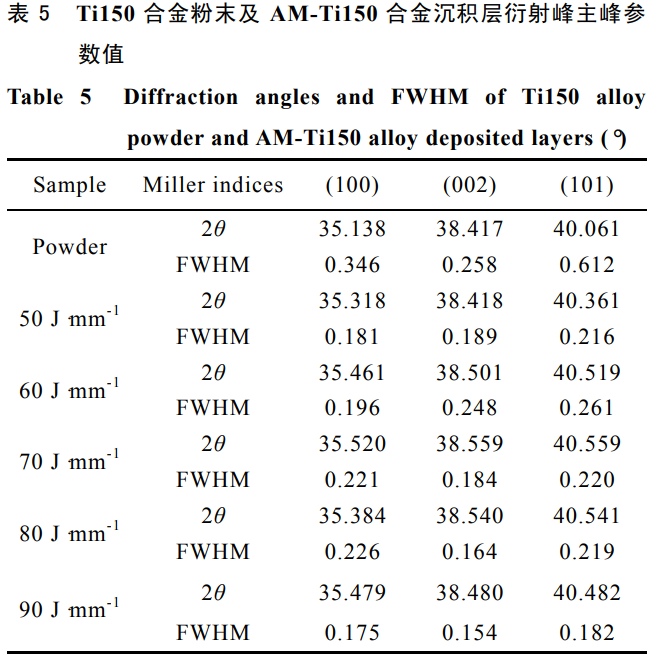

AM-Ti150合金沉积层的衍射峰中主峰所对应的2θ衍射角的具体数值如表5所示,相比于原始Ti150合金粉末,其衍射峰向右偏移,这表明AM-Ti150合金沉积层的微观组织为α'马氏体相。在激光增材制造过程中,快速冷却抑制了溶质的扩散,导致AMTi150合金沉积层非平衡α'马氏体相的形成[8]。

激光增材制造的成形特点会使得成形试样冷热不均匀,从而产生残余热应力,导致成形试样出现裂纹甚至断裂[7],因此需要通过调控激光增材制造的工艺参数,来减小残余应力,进而改善力学性能。残余应力的相对值可以通过XRD衍射图谱的半峰宽(FWHM)值来估计。为了比较不同线能量密度AM-Ti150合金沉积层的残余应力,测量了其主峰的半峰宽,如表5所示。随着线能量密度的增大,FWHM值呈现先上升后下降的趋势,这意味着在本研究的线能量密度范围内,AM-Ti150合金沉积层的残余应力随着线能量密度的增大而先增大再减小,当线能量密度为90J.mm-1时,合金沉积层的残余应力最小。

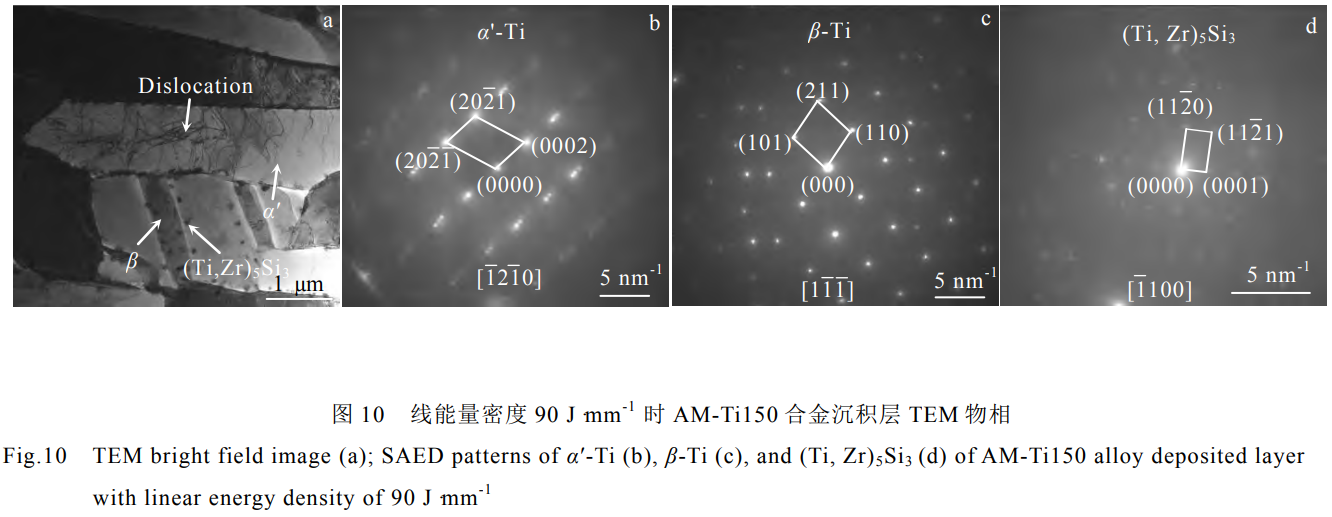

图10为线能量密度90J.mm-1时AM-Ti150合金沉积层的TEM物相,从TEM明场像(图10a)可以看出,马氏体内部存在超高密度的位错,选区电子衍射(SAED)花样显示,基体为α'马氏体相(图10b),同时有少量的β相(图10c);TEM明场像(图10a)中有沉淀物沿着β晶界析出,经过选区电子衍射(SAED)花样分析,沉淀物为钛硅化物(Ti,Zr)5Si3(图10d)。AM-Ti150合金沉积层中硅化物的生成、析出与其成分以及成形工艺过程中温度的变化密切相关[27]。对于近α高温钛合金Ti150而言,其Si元素含量为0.38%,Si的析出物主要为高温相Ti5Si3,为六方结构,中性元素Zr添加后,Zr会置换高温相中部分Ti生成S1型(Ti,Zr)5Si3。在激光增材制造过程中,Ti150合金的液态熔池生成高温相Ti5Si3,在随后快速冷却的过程中,Zr元素置换形成(Ti,Zr)5Si3,最后以沉淀相析出。由AM-Ti150合金沉积层的TEM组织分析中可以发现,其试样力学性能高强度、低塑性的特点,主要归因于其组织精细的马氏体结构、马氏体内部存在的超高密度位错、以及晶界处析出的沉淀相硅化物(Ti,Zr)5Si3,该组织特征使得位错运动受到了阻碍,大大提高了强度,降低了塑性[28,29]。激光增材制造过程具有很大的冷却速率,当Ti150合金从高温冷却时,固态相变中的形核率大大提高,α'马氏体大量形核,β→α'相长大的时间变得很短,同时马氏体内部的高密度位错可以促进马氏体的形核与长大,进一步促进了层状结构的形成[28],从而最终获得细小的网篮组织结构。由于α'马氏体板条细长,在受载时,α'/β间的相界面作为阻碍位错运动的主要屏障,使得相界面内的位错塞积增多,同时α'马氏体板条内的高位错密度也阻碍了位错迁移,从而使得试样很难发生塑性变形,塑性较低。第二相硅化物小颗粒的析出,将显著影响位错滑移特征,当位错运动到(Ti,Zr)5Si3颗粒时,将以剪切方式通过,打乱滑移面上的有序排列,产生反相畴界,引起有序能的增加,很大程度上阻碍了位错的运动,提高合金的强度,降低塑性,同时在塑性变形过程中,微孔容易在第二相颗粒处形核,萌生裂纹,进一步降低塑性[28]。

3.2界面结合区组织演变机理

激光增材制造过程中,Ti-6246合金受上方沉积层多道次、多层的循环往复受热,当激光光源位于同一沉积层时,由于界面结合区从上至下不同部位与热源的距离不同,受到热源影响的程度不同,使得该区域从上至下温度逐渐降低;且随着沉积层数的增高,热源逐渐远离Ti-6246合金,界面结合区温度逐渐下降,因此导致该区域相变过程不同,最终形成不同的微观组织。

由于界面结合区下部距离熔池较远,该处无相变发生,但是受热源影响,相比于原始Ti-6246合金,该处组织发生了一定的粗化,且随着激光线能量密度的增大,相同高度位置的温度进一步升高,溶质扩散加剧,该处组织粗化更为显著。界面结合区中部组织的形成原因,是由于该处的峰值温度相比界面结合区下部有所升高,但仍低于β相转变温度,片层α相和等轴α相会发生部分溶解。

界面结合区上部最靠近热源,其升温过程的峰值温度超过β相转变温度,快速冷却过程中形成α′马氏体相,在晶界处形核的α′相以片层状的形式向晶内生长,在随后的热循环过程中α′马氏体相分解,最后形成包含晶界α相和片层α相的魏氏组织。

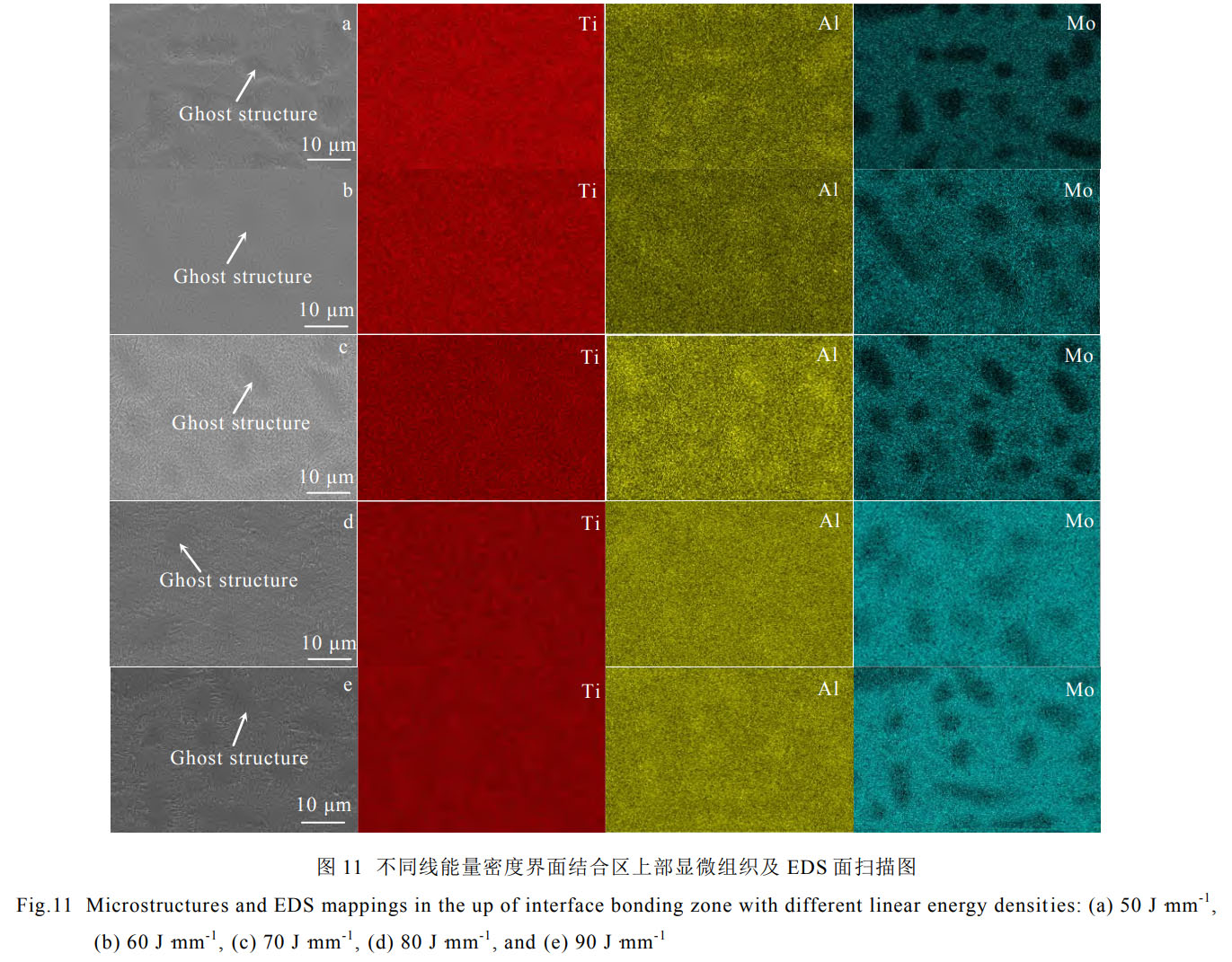

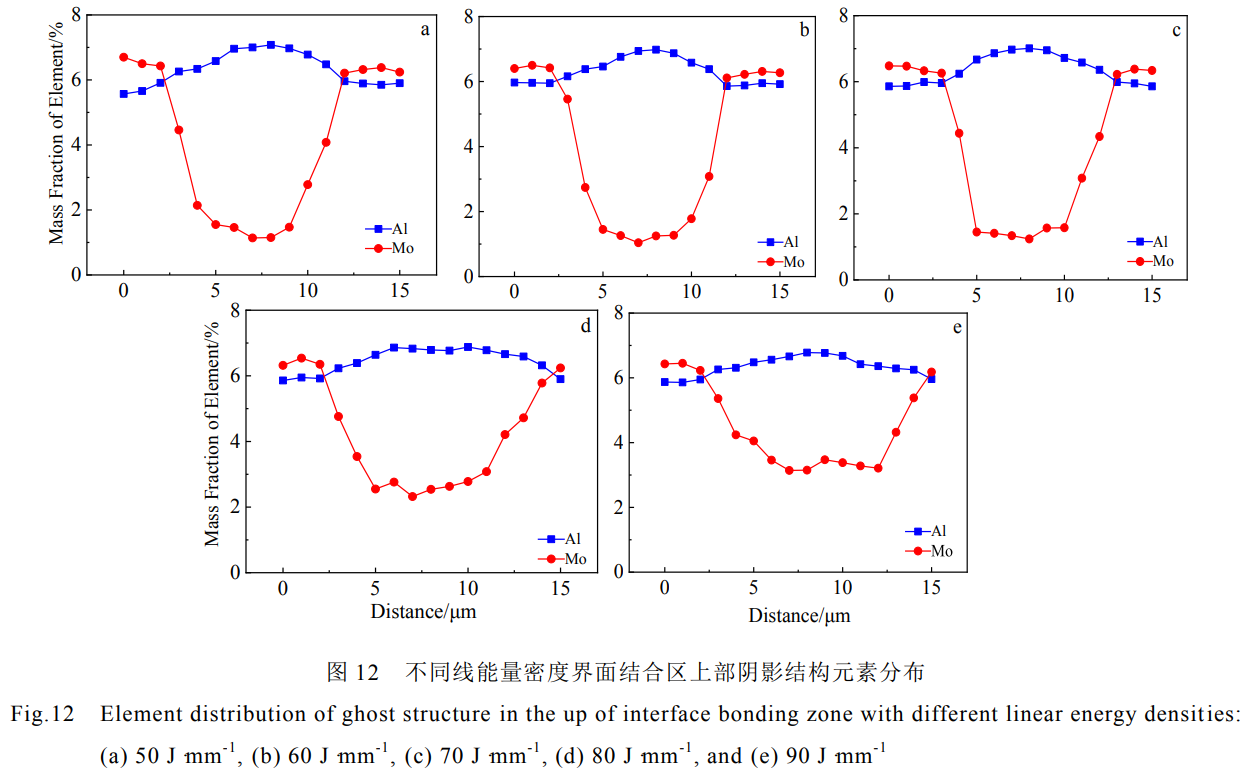

图11为不同线能量密度界面结合区上部的扫描电镜组织特征及EDS面扫描图,根据EDS面扫描结果分析,阴影结构区域的成分和周围存在差异,该区域Al元素含量高于周围区域,而Mo元素含量低于周围区域,呈现出不同的衬度。在快速升温、降温的过程中,Al与Mo元素没有足够时间扩散达到平衡,因而形成阴影结构。将不同线能量密度的阴影结构进行EDS线扫描,Al和Mo元素的线扫描分布结果如图12所示,发现随着线能量密度的增大,Al和Mo元素的扩散逐渐充分,因此阴影结构尺寸减小。

3.3拉伸断裂机理

3.3.1室温拉伸断口

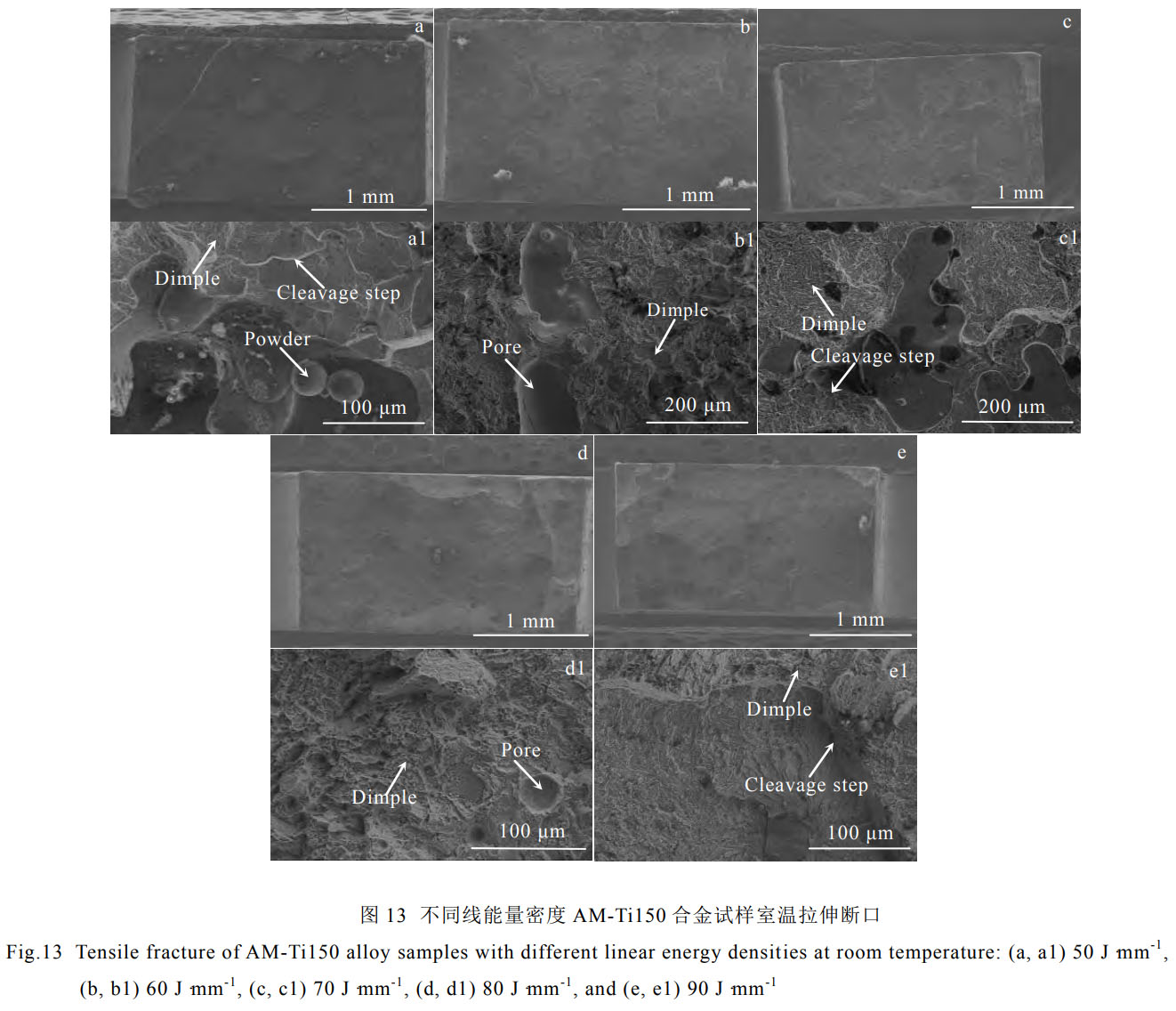

为了更深入研究不同线能量密度AM-Ti150合金试样室温拉伸性能的变化规律及拉伸断裂机理,对试样的室温拉伸断口进行了分析,如图13所示,不同线能量密度试样的室温拉伸断口形貌均比较平齐,呈暗灰色,无明显缩颈。当线能量密度为90J.mm-1时(图13e,13e1),断口没有未熔合区域,表明成形试样致密化程度高,断口表现出复杂的脆性断裂和韧性断裂的综合效应,主要表现为存在解理面和大量韧窝。拉伸断口上韧窝的形状和大小反映了塑性变形的程度,虽然AM-Ti150合金试样的室温拉伸断口呈现出了一定数量的韧窝特征,但这些韧窝数量较少,深度也较浅,并不能反映出宏观上较高的延伸率。当线能量密度低于90J.mm-1时(图13a~13d,13a1~13d1),成形试样的断口出现了较为明显的未熔合区域,表现为有明显的解理台阶或者未熔的粉末颗粒和孔洞,这是由于较低的激光能量输入使得成形试样的内部出现了一定量的缺陷,这些缺陷在拉伸实验过程中常作为裂纹起源,大大降低了试件的抗拉强度,这些裂纹在裂纹扩展过程中一定程度上也加快了裂纹的扩展速率,也使成形试样的延伸率较低。总之,随着线能量密度的增大,缺陷逐渐减少,成形试样室温拉伸断口未熔合区基本消失,且断口韧窝的形状更加规则,这与成形试样室温抗拉强度和延伸率随着线能量密度的增大而增大相对应,同时也充分证明了AMTi150合金试样的室温拉伸断裂机制是一种结合了脆性断裂及韧性断裂的混合型断裂机制。

3.3.2高温拉伸断口

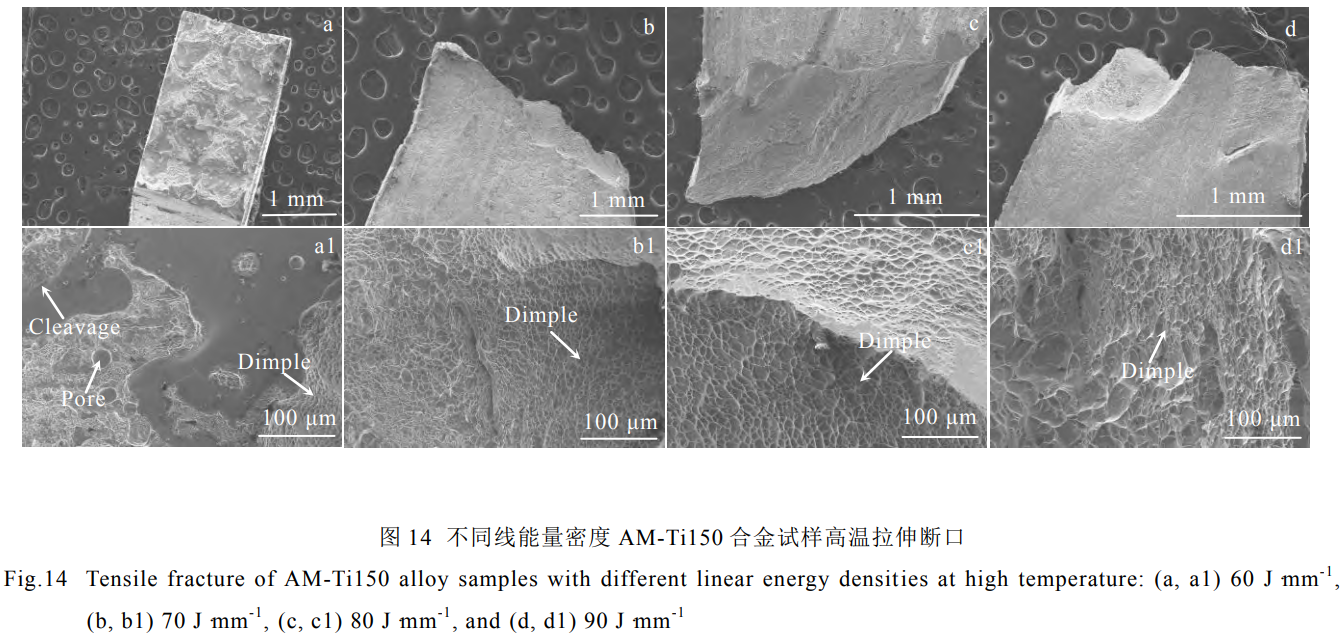

不同线能量密度AM-Ti150合金试样的高温拉伸断口形貌如图14所示。当线能量密度为60J.mm-1时(图14a,14a1),试样的高温拉伸断口无明显的颈缩,存在明显的解理平台、孔洞以及较浅的韧窝,断裂机制是一种结合了脆性断裂及韧性断裂的混合型断裂机制。当线能量密度大于60J.mm-1时(图14b~14d,14b1~14d1),试样的高温拉伸断口均出现明显的颈缩,试样在发生颈缩之后断裂,可以明显看到大量的韧窝,表明此时的断裂模式以韧性断裂主导,且随着线能量密度的增大,韧窝逐渐加深,高温塑性逐渐增大。整体来说,随着线能量密度的增大,AM-Ti150合金高温拉伸试样的断口逐渐由混合断裂转变为韧性断裂,高温塑性逐渐增强。

4、结论

1)AM-Ti150合金沉积层的微观组织为α'马氏体组成的网篮组织,随着线能量密度的增大,缺陷减少、致密度增大、马氏体片层的宽度增大;当线能量密度为90J.mm-1时,合金沉积层几乎没有缺陷,致密度达到99.67%,成形性能、冶金质量较好,残余应力较小,有利于成形及后续工艺的研究。

2)界面结合区的Ti-6246合金受热源影响形成非均匀组织。其中下部为粗化的双态组织,中部双态组织部分溶解,上部为魏氏组织,且上部组织形成由于Al和Mo元素扩散不充分的阴影结构;随着线能量密度的增大,下部组织进一步粗化,上部组织中阴影结构的Al和Mo元素扩散逐渐充分,阴影结构尺寸减小。

3)AM-Ti150合金沉积层精细的马氏体结构及其内部的高密度位错以及晶界处沉淀相硅化物的析出,使得试样呈现出高强度、低塑性的特点;随着线能量密度的增大,试样室温、高温的抗拉强度和延伸率均有所增大;当线能量密度为90J.mm-1时,室温抗拉强度和延伸率分别为1075MPa和4.7%,高温抗拉强度和延伸率分别为808.7MPa和14.3%。

参考文献References

[1] Cao Jingxia( 曹 京 霞 ), Mi Guangbao( 弭光宝 ), Cai Jianming(蔡建明) et al. Titanium Industry Progress(钛工业进展)[J], 2018, 35(1): 1

[2] Li Siqing(李四清), Wang Xu(王 旭), Deng Yuting(邓雨亭) et al. Aeronautical Manufacturing Technology(航空制造技术)[J], 2019, 62(19): 47

[3] Herzog Dirk, Seyda Vanessa, Wycisk Eric et al. Acta Materialia[J], 2016, 117: 371

[4] Arcella Frank G, Froes F H. Journal of the Minerals Metals & Materials Society[J], 2000, 52(5): 28

[5] Yang Qiang(杨 强), Lu Zhongliang(鲁中良), Huang Fuxiang (黄福享) et al. Aeronautical Manufacturing Technology(航空制造技术)[J], 2016(12): 26

[6] Zhao Zhuang, Chen Jing, Lu Xufei et al. Materials Science and Engineering A[J], 2017, 691: 16

[7] Sterling Amanda J, Torries Brian, Shamsaei Nima et al. Materials Science and Engineering A[J], 2016, 655: 100

[8] Cain V, Thijs L, Van Humbeeck J et al. Additive Manufacturing[J], 2015, 5: 68

[9] Shamsaei Nima, Yadollahi Aref, Bian Linkan et al. Additive Manufacturing[J], 2015, 8: 12

[10] Crespo António, Vilar Rui. Scripta Materialia[J], 2010, 63(1): 140

[11] Kelly S M, Kampe S L. Metallurgical and Materials Transactions A[J], 2004, 35: 1861

[12] Yang Jingjing, Yu Hanchen, Yin Jie et al. Materials & Design[J], 2016, 108: 308

[13] Zhang Dingchang, Wang Leyun, Zhang Huan et al. Acta Materialia[J], 2020, 189: 93

[14] Zhang Shuangyin, Lin Xin, Chen Jing et al. Chinese Optics Letters[J], 2009, 7(6): 498

[15] Carroll Beth E, Palmer Todd A, Beese Allison M et al. Acta Materialia[J], 2015, 87: 309

[16] Zhang Guodong, Xiong Huaping, Yu Huai et al. Materials & Design[J], 2020, 195: 109 063

[17] Zhu Yanyan, Liu Dong, Tian Xiangjun et al. Materials & Design[J], 2014, 56: 445

[18] Zhu Yanyan, Tian Xiangjun, Li Jia et al. Materials & Design[J], 2015, 67: 538

[19] Li Guochao, Cheng Xu, Wang Huaming. Journal of Iron and Steel Research International[J], 2019, 26: 631

[20] Zhang Fang, Chen Jing, Xue Lei et al. Rare Metal Materials and Engineering[J], 2010, 39(3): 452

[21] Zhang Ali, Liu Dong, Wu Xinhua et al. Journal of Alloys and Compounds[J], 2014, 585: 220

[22] Tang Chaolan(唐超兰), Wen Jingqing( 温竟青), Zhang Weixiang(张伟祥) et al. Journal of Aeronautical Materials (航空材料学报)[J], 2019, 39(1): 38

[23] Chen Di(陈 迪), Wang Liao(王 燎), Gao Haiyan(高海燕) et al. Applied Laser(应用激光)[J], 2019, 39(1): 72

[24] Jiang Junjie, Ren Zhihao, Ma Zhibo et al. Materials Science and Engineering A[J], 2020, 772: 138 742

[25] Pederson R, Niklasson F, Skystedt F et al. Materials Science and Engineering A[J], 2012, 552: 555

[26] Guo Jianzhong(郭建忠), Liu Xiaohua(刘小花), Liu Di(刘 娣) et al. World Nonferrous Metals(世界有色金属)[J], 2019(18): 1

[27] Dong Fei(董 飞), He Guoqiang(何国强), Zhang Guitian (张贵田). Heat Treatment of Metals(金属热处理)[J], 2007, 32(11): 5

[28] Kumar Punit, Prakash Om, Ramamurty Upadrasta. Acta Materialia[J], 2018, 154: 246

[29] Cao Sheng, Chu Ruikun, Zhou Xigen et al. Journal of Alloys and Compounds[J], 2018, 744: 357

(注,原文标题:增材制造600℃高温钛合金组织特征及力学性能)

相关链接

- 2025-09-24 电-热-力多场耦合下Ti55高温钛合金网格筋整体壁板电脉冲辅助压弯成形筋条失稳行为数值模拟研究

- 2025-08-03 TA19 vs TA7钛合金:航空发动机高温部件材料优选指南

- 2024-08-07 退火温度对激光熔化沉积TC31高温钛合金组织与性能的影响

- 2024-07-04 Ti60高温钛合金环材组织与性能的研究

- 2024-02-04 航空发动机用Ti60高温钛合金棒材的超塑性拉伸行为及组织演变

- 2023-11-19 高温钛合金Ti60/Ti65及钛基复合材料增材制造技术研究现状

- 2023-10-13 航空发动机用TA32/Ti65/TC17高温钛合金制造技术研究进展

- 2023-10-06 Ti60/TA19/TA32等高温钛合金材料的发展与国内外应用

- 2023-08-16 船舶海洋工程用新型高温钛合金Ti75的发展与性能

- 2023-07-20 航空航天用高温合金和钛合金的分类及应用