TA15(Ti-6.5Al-1Mo-1V-2Zr)钛合金是一种高Al当量近α型钛合金,因其具有α型钛合金良好的热强性和可焊接性,兼顾α+β型钛合金优异的力学性能和高温强度[1],被大量用作航空器结构件、发动机叶片、机匣以及飞机机身的钣金件等[2-4]。钛合金板材一般需进行热处理,热处理后表面极易形成致密的氧化层,氧化层的存在不仅影响材料的工艺性能,而且会对后续焊接等工艺造成影响[5]。因此,钛合金板材使用前必须去除表面氧化层,获得干净光洁的金属表面。

目前常用的表面处理方法有研磨抛光[6]、酸洗[7]、喷砂[8]以及激光清洗[5]等。喷砂工艺处理后板材表面粗糙度较高,不适用于对表面质量要求较高的板材进行表面处理。激光清洗技术目前尚处于研究试验阶段,适用于小型简单结构工件的表面处理,尚未实现工业化推广。因此,目前广泛采用的表面处理工艺为研磨抛光和酸洗工艺。酸洗工艺由于生产效率高,所获得的表面质量稳定可靠,被广泛应用于钛合金板材工业化生产中,但因其引发的环保问题备受争议。研磨抛光是通过硬质磨料对工件的持续冲击、剪切作用,靠切削、材料表面塑性变形去掉被抛光后的凸部而得到平滑面的抛光方法[6]。研磨抛光因具有操作方便、经济高效、质量稳定等优点而备受大中小装备制造企业的青睐。

对于钛合金板材而言,弯曲性能测试属于工艺性能检测,对表征材料的成形性能具有重要的意义[9]。

影响材料弯曲性能的因素主要包括材料塑性[10]、表面状态[11]等。目前,关于TA15钛合金表面状态对其弯曲性能的影响尚不明确。为此,基于不同板材表面处理工艺研究了表面状态对退火态TA15钛合金板材弯曲性能的影响,旨在优化钛合金板材表面处理工艺,为实际生产提供参考。

1、实验

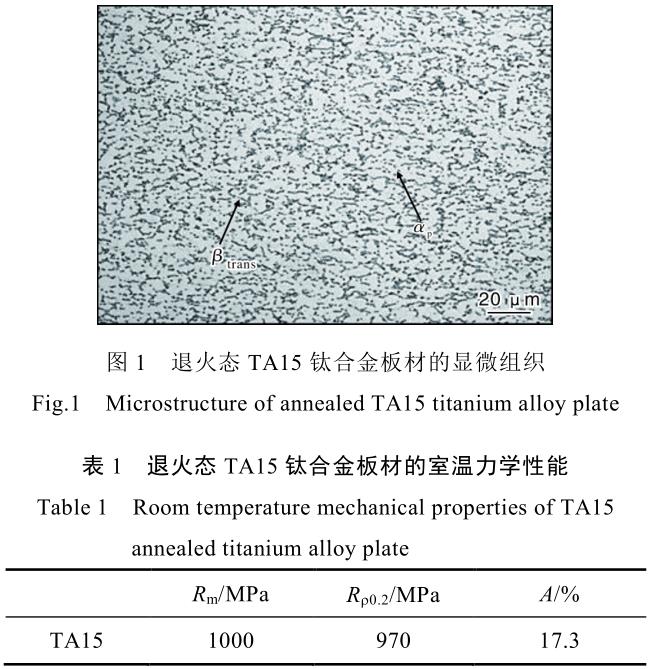

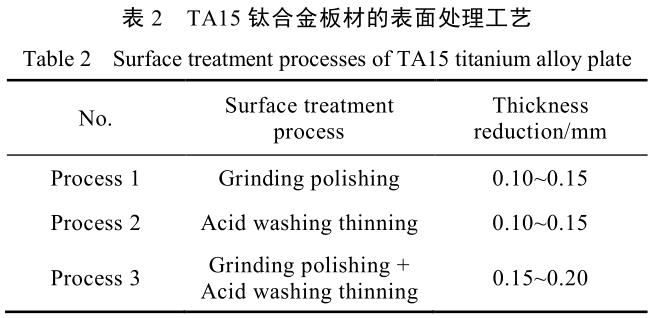

实验材料为宝钛集团有限公司采用热轧工艺生产的5mm厚TA15钛合金板材,主要化学成分(质量分数,w/%)为:Al6.6,V1.3,Mo1.4,Zr1.9,余量为Ti。采用常规退火工艺对TA15钛合金板材进行退火处理。图1为TA15钛合金板材经过退火后的显微组织,图中黑色相为β转变组织(βtrans),白色相为初生α相(αp),含量为75%。根据GB/T6394—2017《金属平均晶粒度测定方法》中的截点法测得纵剖面平均晶粒尺寸为9.4µm,横截面平均晶粒尺寸为11.2µm,为均匀的等轴组织。表1为退火态TA15钛合金板材的室温拉伸性能。

为使退火后的TA15钛合金板材获得具有金属光泽的表面,分别采用研磨抛光(工艺1)、酸洗减薄(工艺2)、研磨抛光+酸洗减薄(工艺3)3种表面处理工艺去除表面氧化层,研磨抛光方向平行于板材轧制方向(RD)。其中,研磨抛光所用砂轮为80#~320#SiC砂轮,酸洗减薄所用酸液为HNO3+HF+H2O混合溶液,浸泡时间为0.5~5min,具体工艺见表2。

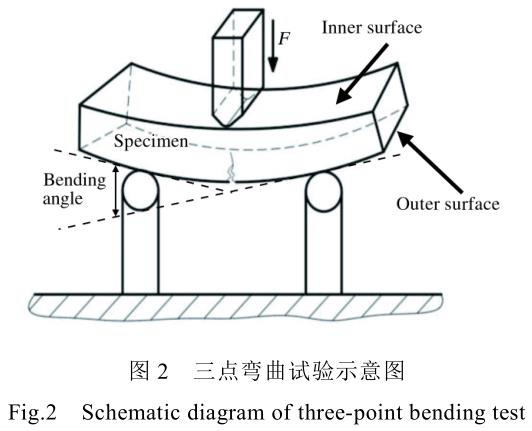

根据GB/T232—2010要求,按图2所示对不同工艺处理的板材试样进行三点弯曲试验,测量试样弯曲开裂后的弯曲角度(也称弯曲开裂角)。金相试样用5vol%HF+12vol%HNO3+83vol%H2O腐蚀液进行浸蚀后,采用ZEISS倒置式金相显微镜进行组织观察。采用JSM-6480型扫描电子显微镜(SEM)观察弯曲试样的断口形貌、表面形貌和横截面形貌。

2、结果与分析

2.1弯曲角度

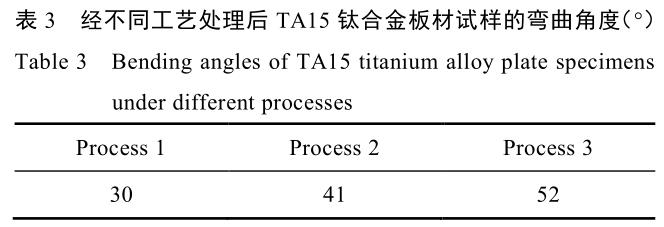

经过不同工艺处理后TA15钛合金板材试样的弯曲角度如表3所示。工艺1为对比工艺,也是目前板材广泛采用的表面处理工艺。经工艺2处理后,试样的弯曲角度相比工艺1提高了11°,经工艺3处理后,试样的弯曲角度提高了22°。表明酸洗减薄工艺和研磨抛光+酸洗减薄联合工艺均可以有效提高TA15钛合金板材的弯曲角度。

2.2表面粗糙度

已有研究表明,材料弯曲性能对其表面粗糙度十分敏感[11-13]。表4为经不同工艺处理后TA15钛合金板材的表面粗糙度。从表4可以看出,研磨抛光后板材的表面粗糙度(Ra)最大,为1.58μm。相比于研磨抛光,酸洗减薄后试样的表面粗糙度下降了27.8%,研磨抛光+酸洗减薄后板材表面粗糙度Ra值为0.83μm,下降了47.5%。结合试样弯曲性能测试结果来看,酸洗减薄和研磨抛光+酸洗减薄工艺能显著提升板材的弯曲角度与其能显著降低板材的表面粗糙度有关。

2.3显微组织

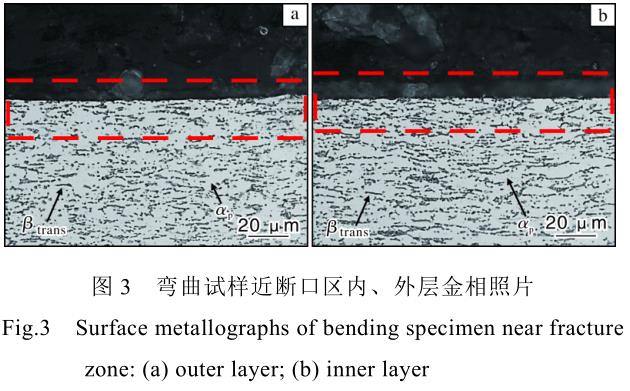

钛合金材料在热加工过程中,其表层可能会形成脆性α层,特征为试样边部显微组织中存在白色层或者具有高密度的光亮α层[14-16]。脆性α层会在板材弯曲过程中形成裂纹源,在外侧拉应力作用下裂纹扩展并失稳最终导致材料开裂失效。图3为弯曲试样近断口区内、外层金相照片。从图3可以看出,试样表层不存在脆性α层,可排除由此引发的试样弯曲开裂的可能性。

2.4表面形貌

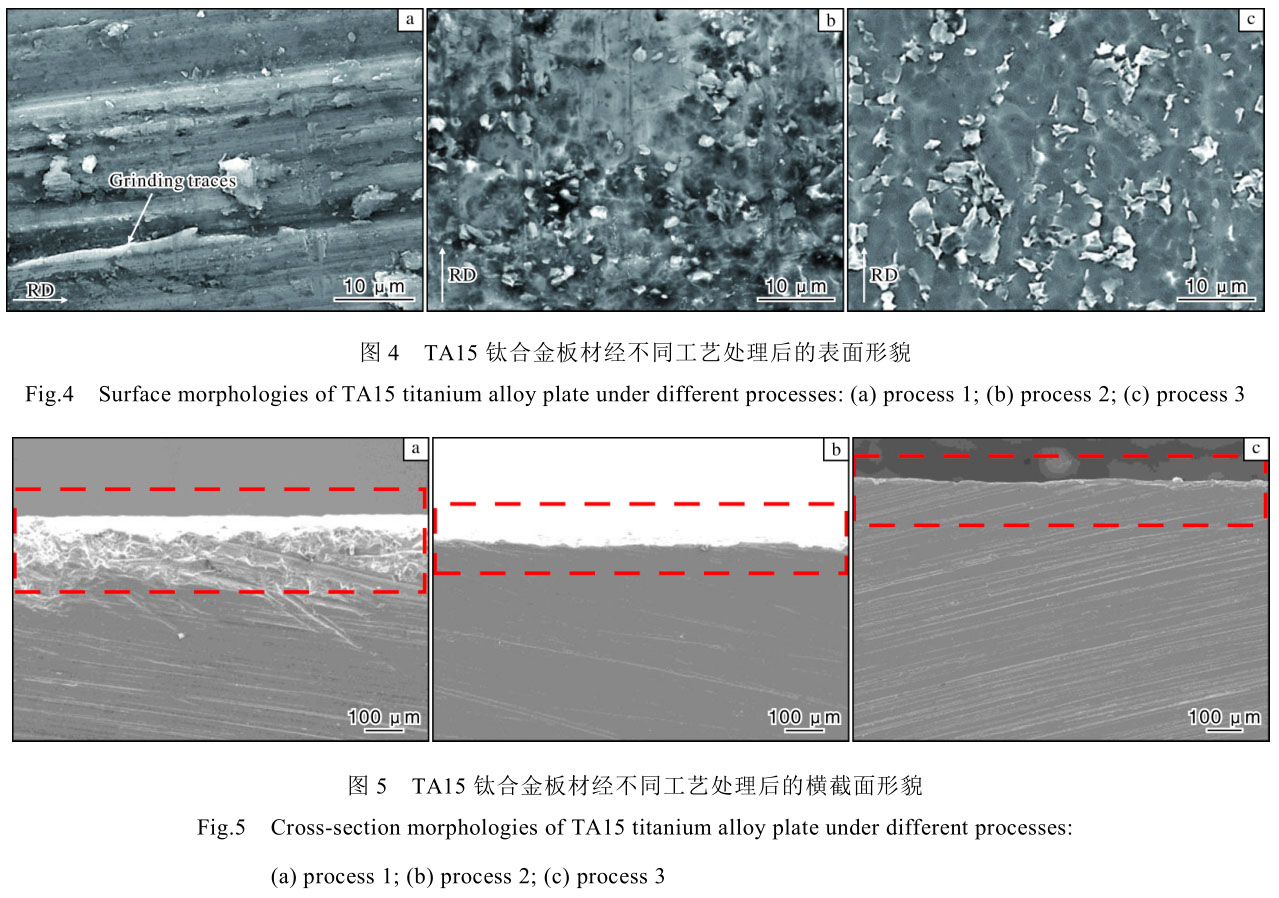

图4为经不同工艺处理后TA15钛合金板材表面的SEM形貌,图5为经不同工艺处理后TA15钛合金板材横截面的SEM形貌。从图4a和图5a可以看出,经工艺1处理后板材表面呈现出规则的沿着研磨方向的磨削纹路,横截面出现锯齿状纹路(如红色虚线框内所示),同时表面残留有磨料颗粒以及切削留下的痕迹。从图4b、4c表面形貌以及图5b、5c横截面形貌可以看出,经化学腐蚀后表面明显变得平坦,沟槽和划痕等磨削痕迹以及锯齿状磨削纹理明显淡化。经工艺3处理后表面最为平整均匀。

从上述表面形貌特征可以看出,采用工艺1处理后,板材表面存在大量锯齿状磨削痕迹,这是影响表面粗糙度的根本原因,也造成了板材弯曲过程中产生局部应力集中。当受到载荷作用时,表面裂纹优先在这些锯齿状沟槽以及磨料残留物处产生,形成裂纹源或发展为裂纹扩展的通道,加速裂纹扩展,造成构件失效断裂[13]。通过酸洗减薄可以对表面锯齿状沟槽尖端进行腐蚀消耗,使尖锐的棱角钝化变得平坦,而且对磨料残留物具有明显的剥离作用。采用研磨抛光+酸洗减薄工艺进行表面处理时,机械磨削可对表面进行平整化处理,通过化学反应进行钝化,可在一定程度释放表面局部残余应力,降低板材在受到载荷作用时因锯齿状磨削沟槽尖端产生局部应力集中的现象,有利于延缓板材的弯曲开裂,增大弯曲角度。

2.5弯曲断口形貌

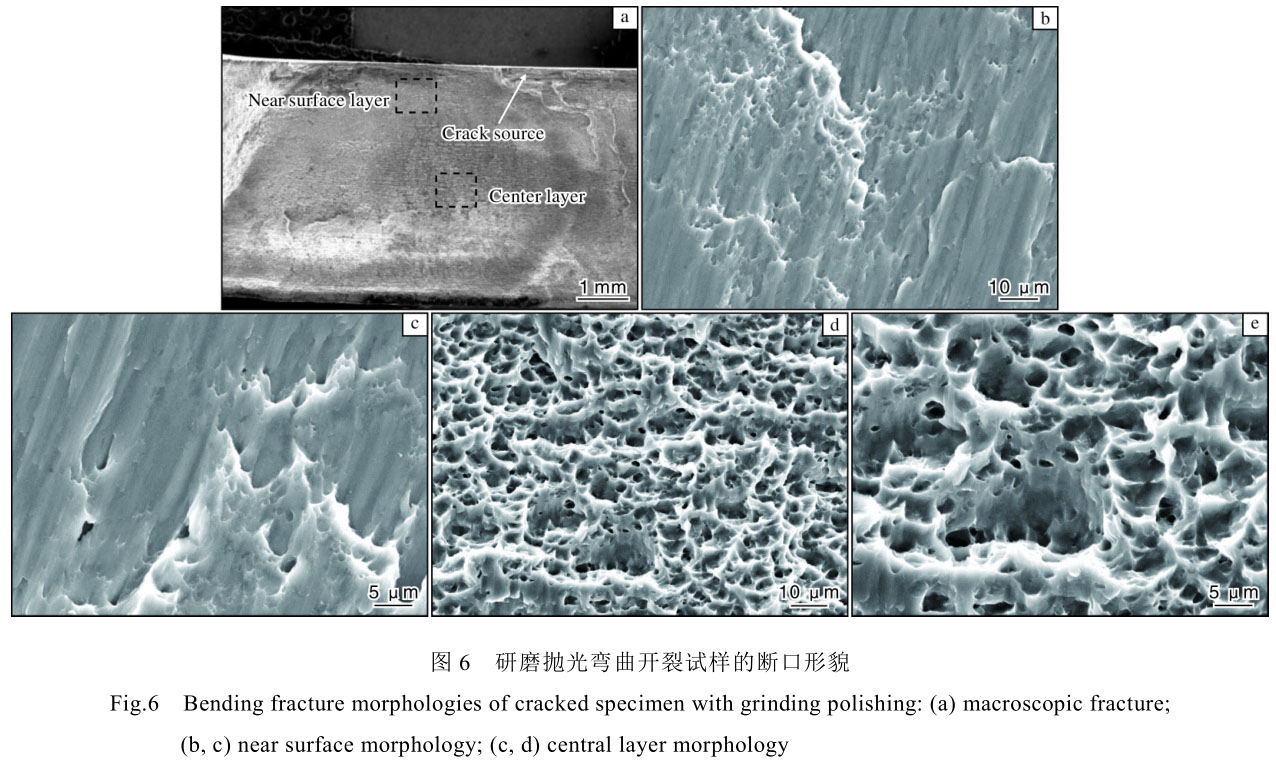

图6为经研磨抛光处理后TA15钛合金弯曲开裂试样的断口形貌。从图6a可以看出,整个弯曲断口相对平整,裂纹起源于试样表面。从图6b、6c可以看出,断口表面存在大量撕裂的韧窝,以及具有方向性的平行撕裂棱。该现象的产生与板材弯曲过程中表层的受力状态有关。板材弯芯外侧承受较大拉应力,弯折过程中塑性形变最为剧烈,形变硬化效应最为明显,在载荷作用下形成具有方向性的撕裂棱。从图6d、6e可以看出,断口中心层有大量小而深的韧窝,表明试样的断裂类型为韧性撕裂。

综上所述,弯曲开裂的原因主要与板材表面形貌有关,研磨抛光工艺处理后的板材表面存在微小的磨削沟槽,在弯曲过程中外表面受拉应力,而这些表面存在的小沟槽负载时产生局部应力集中,形成预制微裂纹,这些微裂纹在载荷作用下不断扩展,造成裂纹失稳扩展,最终导致表面开裂。

3、结论

(1)退火态TA15钛合金板材经研磨抛光处理后,表面呈现出规则的沿着研磨方向的磨削纹路,横截面呈现锯齿状纹路,同时表面残留有磨料颗粒以及切削留下的痕迹。经研磨抛光+酸洗减薄工艺处理后的表面最为平整,表面粗糙度为0.83μm。

(2)TA15钛合金板材经研磨抛光+酸洗减薄工艺处理后的弯曲角度最大,酸洗减薄工艺次之,研磨抛光工艺最小。

(3)研磨抛光弯曲开裂试样的断口相对平整,裂纹起源于试样表面。由于TA15钛合金板材同时受拉应力和压应力作用,韧窝形态呈现多而深、具有方向性的特征,为典型的韧性撕裂断口。

参考文献References

[1]许平,王奡,苏智星.TA15钛合金超塑成形/扩散连接的可行性研究[J].钛工业进展,2014,31(4):16-19.

[2]张永强,毛小南,潘浩,等.细晶TA15钛合金板材制备工艺及其超塑性研究[J].钛工业进展,2018,35(1):20-23.

[3]刘章光,高海涛,刘继伟,等.TA15钛合金板材冷折弯成形的有限元模拟及实验研究[J].热加工工艺,2014,43(13):129-132+135.

[4]谢英杰,付文杰,王蕊宁,等.热处理对TA15钛合金中厚板材组织及力学性能的影响[J].钛工业进展,2013,30(6):26-29.

[5]贾宝申,屈红星,唐洪平,等.钛轧板表面氧化层激光清洗技术研究[J].激光与光电子学进展,2019,56(21):110-115.

[6]杜洪涛,白银虎.不锈钢表面机械抛光工艺技术的应用[J].中国设备工程,2022(13):114-115.

[7]李争显,张丽红.钛建材及表面处理技术[J].钛工业进展,2002,19(1):17-19.

[8]蔡茜,李昆.水喷砂去除钛合金表面氧化层效果的研究[J].化肥设计,2019,57(3):4-5.

[9]徐萌萌.TC1、TA15钛合金板材成形性能及工艺研究[D].南京:南京航空航天大学,2014.

[10]张箭冲,王连友,张辉玲,等.铝合金板材弯曲成型性能[J].黑龙江科技信息,2017(6):99.

[11]陈煜达,潘金芝,刘鹏涛,等.表面粗糙度对动车组车轮钢弯曲疲劳性能的影响[J].表面技术,2017,46(2):172-177.

[12]秦颐鸣,李德元,赵解扬.5182-H111铝合金板材弯曲性能和拉伸性能的关系[J].有色金属加工,2018,47(3):33-36.

[13]刘连花,肖永通.几种金属材料弯曲性能试验方法的对比[J].材料研究与应用,2021,15(3):306-308.

[14]蒲正利,朱志庆,叶红川,等.TC4钛合金表面α污染层及金相检测方法[J].钛工业进展,2002,19(1):38-41.

[15]中国有色金属工业协会.钛及钛合金术语和金相图谱:GB/T6611—2008[S].北京:中国标准出版社,2008.

[16]中国有色金属工业协会.钛及钛合金表面污染层检测方法:GB/T23603—2009[S].北京:中国标准出版社,2009.

相关链接

- 2024-01-21 热处理温度对TA7钛合金板材组织与力学性能的影响

- 2024-01-19 TA15钛合金大锻件热处理强化及机制

- 2024-01-16 航空超导生物等低温工程领域用TA7钛合金板材高温拉伸变形

- 2024-01-14 热处理制度对激光增材制造TA15钛合金板力学性能的影响

- 2024-01-10 海洋工程舰船用TA5钛合金板材工艺对显微组织和力学性能的影响

- 2023-12-17 表面处理工艺对航空发动机用TA15钛合金板材弯曲性能的影响

- 2023-12-14 我国海洋工程用钛合金棒钛合金板应用现状和发展趋势

- 2023-11-30 TA15钛板厂家谈3D打印常用的金属材料高分子材料等特性

- 2023-11-25 利泰金属解析TA18钛合金板材焊接的三种工艺异同

- 2023-11-20 TA32钛合金板材的超塑胀形性能研究