在电冶金和电镀领域,铜金属因其优异的导电性能而广泛用于导电铜排等导体材料。然而,在电解液环境中,铜易受腐蚀,导致导电铜排使用寿命缩短 [1]。钛金属以其优异的抗腐蚀性能常被用作铜材料的包覆层,以提高导体材料的抗腐蚀性 [2−4]。传统的机械包覆钛带铜板虽能提升抗腐蚀性,但因界面结合力弱,存在易脱层和耐腐蚀性不足的固有缺陷。而表面覆钛涂层技术,则受限于工艺复杂、成本高昂,且同样面临涂层易剥落的问题。钛/铜/钛复合板结合了钛金属的耐腐蚀性能和铜金属的高导电性能,因而成为一种具有广阔应用前景的功能性复合材料。

钛/铜/钛或钛/铜复合板的主要制备方法有爆炸复合法 [5−8]、热压扩散法 [9]、超声波固结法 [10]、挤压复合法 [11] 和轧制复合法 [12−16]。然而,爆炸复合法、热压扩散法、超声波固结法和挤压复合法虽然能够实现材料的结合,却分别存在明显弊端,例如:爆炸复合法有冲击波与噪音污染;热压扩散法存在高能耗与化学污染;超声波固结法设备成本高且效率低;挤压复合法工艺复杂,还因高温模具和润滑剂产生废气废渣。这些缺陷严重制约了上述方法的推广应用。轧制复合法 [17] 以其高效、低成本、适用范围广和可批量生产的特点,成为制备钛/铜/钛异种金属复合材料的理想选择。冷轧 [12]、累积叠轧 (Accumulative roll-bonding, ARB)[13−15] 和热轧 [16] 是轧制复合法制备 Ti/Cu 层状复合材料的主要方式。KIM 等 [12] 采用冷轧复合工艺制备了钛/铜/钛三层包覆材料,并对其进行不同温度的热处理,但冷轧得到的钛/铜/钛层状复合材料结合强度低,且热处理后结合界面处会产生大量金属间化合物。HOSSEINI 等 [13] 在室温下采用 ARB 制备了 Cu/Ti 纳米层状结构双金属复合材料,然而 Ti 层在 3 次 ARB 循环后出现颈缩并在剪切带处断裂。为了改善 Ti-Cu 金属的结合,HOSSEINI 等 [14] 和 JIANG 等 [15] 采取中间退火和 ARB 相结合的工艺制备 Ti/Cu 层状复合材料。但是,ARB 主要应用在纳米尺度上的 Ti/Cu 层状复合材料制备。相较于冷轧和 ARB,热轧复合法制备钛/铜/钛复合板具有工艺简单,易于大规模生产的特点。

目前,热轧制备钛/铜/钛复合板成为工业生产中的主要方法。由于钛、铜两种金属材料的性能差异显著,二者在热轧制过程中极易出现变形的不协调,表现为铜金属挤出严重,不仅影响复合板的力学性能,也造成材料的浪费。为了提高结合强度,LIU 等 [16] 采用波纹辊轧制 (CR) 和平辊轧制 (FR) 方法热轧制备了钛/铜/钛层状复合材料,与 FR 相比,CR 工艺可以获得较高结合强度的钛/铜/钛层状复合材料。然而,CR 轧制的复合材料呈正弦波纹状,不能从根本上解决钛、铜两种金属变形抗力差距较大、变形不协调的问题。

近年来,针对性能差距较大的异质金属轧制复合,为有效协调各层金属的变形行为,祁梓宸等 [18] 提出采用异温轧制复合工艺来实现这一目的。该工艺将变形抗力较大的金属层加热到高温,使变形抗力较小的金属层处于室温或低温状态,然后进行轧制。当前,该工艺已经在多种异质金属的轧制复合中得到应用,例如,已有研究 [18−23] 利用异温轧制工艺成功制备了钛/铝复合板,并研究了复合板各层的变形率、力学性能和微观结构,研究表明异温轧制工艺可以提高异质金属轧制复合的变形协调性和力学性能。此外,XIAO 等 [24] 和 YU 等 [25] 利用异温轧制工艺成功制备了高结合强度的钢/铝复合板;QI 等 [26] 利用感应加热异温轧制工艺成功解决了界面氧化导致钛/镁层压复合材料结合强度低的问题,制备了高结合强度的钛/镁复合板。

综上所述,为了改善钛、铜金属的变形协调性,获得高结合强度钛/铜/钛复合板,本文作者采用异温轧制工艺制备钛/铜/钛复合板,完成异温组坯工装与轧制导卫装置设计,将加热后钛板与室温铜板进行 “三明治” 方式对称组坯,通过调控钛、铜板温差梯度促进轧制过程变形协调及高强度复合。

1、实验

1.1 材料准备

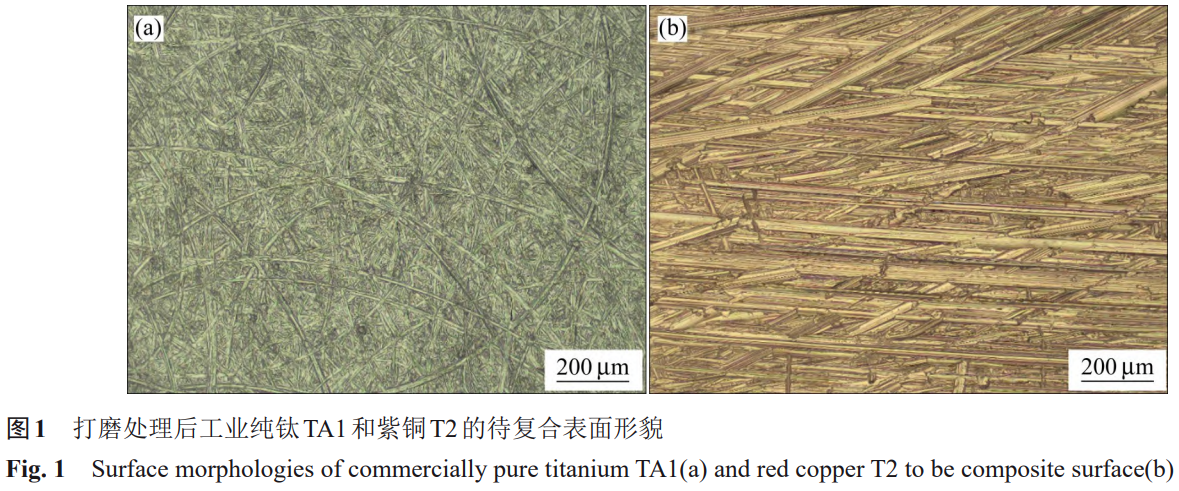

实验材料选用工业纯钛 TA1 和紫铜 T2,钛板尺寸为 150mm×40mm×1mm,铜板尺寸为 150mm×40mm×5mm,所用工业纯钛 TA1 和紫铜 T2 板材化学成分列于表 1。轧制前,对钛、铜板的待复合表面进行打磨处理以去除表面油脂和氧化层,其中钛板使用 100# 砂纸打磨机处理,铜板则使用砂轮打磨机处理。随后,使用酒精和丙酮将打磨表面反复擦拭并进行干燥。打磨处理后,使用三维轮廓仪对工业纯钛 TA1 和紫铜 T2 的待复合表面三维形貌进行测量,图 1 所示为钛板和铜板打磨处理后待复合表面的三维形貌图。经测量,打磨处理后工业纯钛 TA1 表面粗糙度 Ra 为 1.70μm,紫铜 T2 表面粗糙度 Ra 为 3.58μm。

表 1 工业纯钛 TA1 和紫铜 T2 的化学成分

Table 1 Chemical composition of commercially pure titanium TA1 and red copper T2

| Material | Mass fraction/% | ||||||||||||

| Fe | O | H | N | C | Bi | Sb | As | Ni | Pb | S | Ti | Cu | |

| TA1 | 0.20 | 0.18 | 0.015 | 0.03 | 0.08 | Bal. | |||||||

| T2 | 0.005 | 0.006 | 0.001 | 0.002 | 0.005 | 0.005 | 0.005 | 0.005 | Bal. |

1.2 温度测量

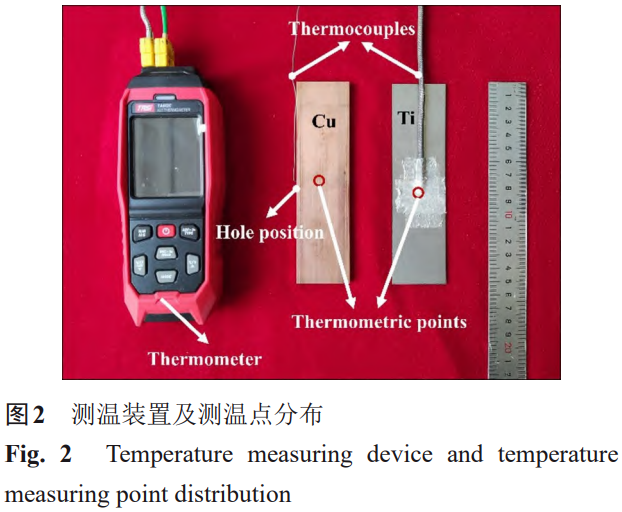

在本实验中,加热温度和组坯时间会影响轧前钛、铜板的温度,从而对复合板的性能产生影响。为了测量组坯过程中钛板和铜板的温度变化,采用热电偶温度计 (TA612C) 同时测量组坯过程中 TA1 钛板和 T2 铜板的温度变化,测温点分布如图 2 所示。铜板中部截面钻孔,直径为 1.5mm,深度为 15mm,将 K 型热电偶 (测温范围−50~1150℃,误差≤±1.5℃) 的一端插入孔中并填充固定,另一端与温度计连接;由于钛板较薄,因此将贴片式热电偶的测温贴片通过高温胶固定在钛板表面,另一端与温度计连接。

1.3 异温轧制过程

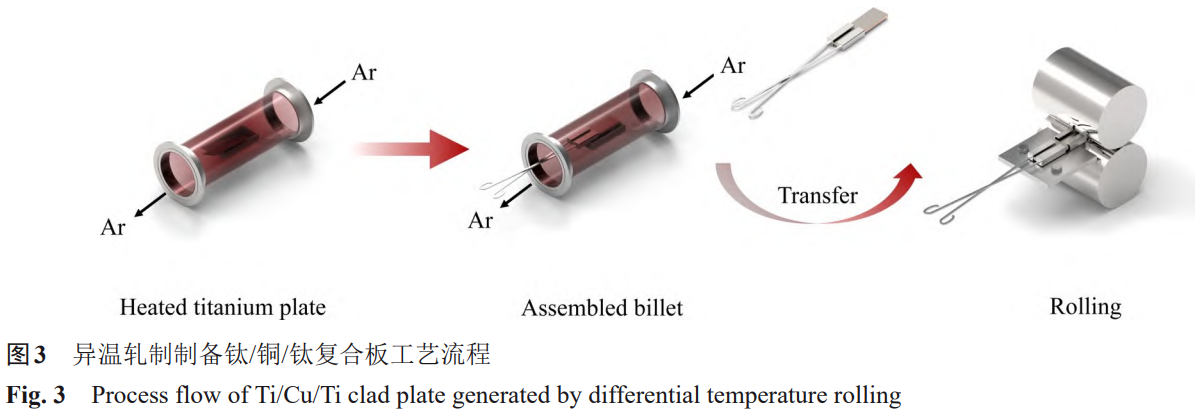

图 3 所示为异温轧制制备钛/铜/钛复合板工艺流程图。首先将钛板放入已预热至目标温度的炉腔内,并在保护气氛下加热钛板,然后将加热完成的钛板与室温铜板组坯后送入轧机辊缝。为了避免钛板温度散失和氧化,影响钛/铜/钛坯料轧制复合,因此选择在维持加热温度不变且通有保护气体的炉腔中利用夹具将高温钛板和室温铜板组坯。组坯完成后,用夹具立刻将钛/铜/钛坯料从管式加热炉中取出,并移送至带有导卫装置的轧机入口处进行轧制。鉴于炉内组坯操作需要一定耗时且炉内一直保持加热高温,因此,将从炉内开始组坯至坯料取出所经历的时长定义为组坯时间,该时间将直接影响轧前钛板和铜板的温度,为了探究组坯时间对板材温度和复合板性能的影响,本文通过控制组坯动作速率与炉内停留时长的方式来调控组坯时间。如表 2 所示,本实验中,钛板的加热温度分别为 700℃、800℃、900℃、1000℃和 1100℃,组坯前钛板的加热时间均为 10min;铜板和钛板的组坯时间分别为 30s、60s、90s、120s;压下率分别为 50%、55%、60%、65%。二辊实验轧机轧辊直径 150mm,轧制速度 100mm/s。

表 2 异温轧制制备钛/铜/钛复合板实验参数表

Table 2 Experimental parameters of Ti/Cu/Ti clad plate generated by differential temperature rolling

| Parameter | Value |

| Heating temperature/℃ | 700, 800, 900, 1000, 1100 |

| Holding time/min | 10 |

| Assembly time/s | 30, 60, 90, 120 |

| Reduction rate/% | 50, 55, 60, 65 |

1.4 结合性能测试与微观组织观察

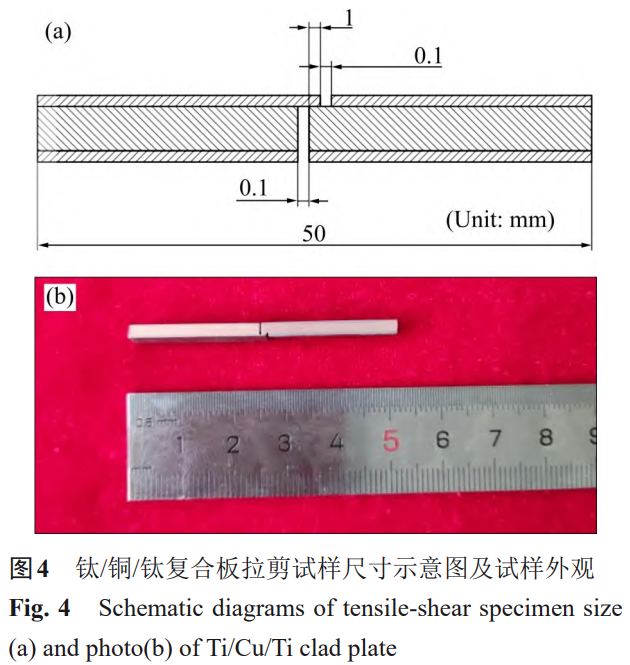

在本实验中,将拉剪强度作为评估钛/铜/钛复合板结合强度的关键参数,图 4 所示为钛/铜/钛复合板拉剪试样尺寸示意图及试样外观。对于每块钛/铜/钛复合板,沿平行于轧制方向使用电火花线切割制备 3 个剪切试样用于拉剪试验,并取 3 个试样的平均值作为该复合板的拉剪强度。

同时,为研究钛/铜/钛复合板的变形协调性和微观结构特性,沿平行于轧制方向获取金相试样。首先,依次使用由粗到细的砂纸进行打磨,直至 2000# 砂纸;随后,使用金刚石和 SiO₂悬浮液进一步抛光处理。利用 JSM-T500 型扫描电子显微镜 (SEM) 对钛/铜/钛复合板中的钛层和铜层厚度进行精确测量,并观察拉剪试验后的断口以及结合界面的微观形貌特征。此外,借助能量色散谱仪 (EDS) 分析拉剪断口和结合界面处的元素分布情况。

2、结果与分析

2.1 温差控制

2.1.1 加热温度对板材温差的影响

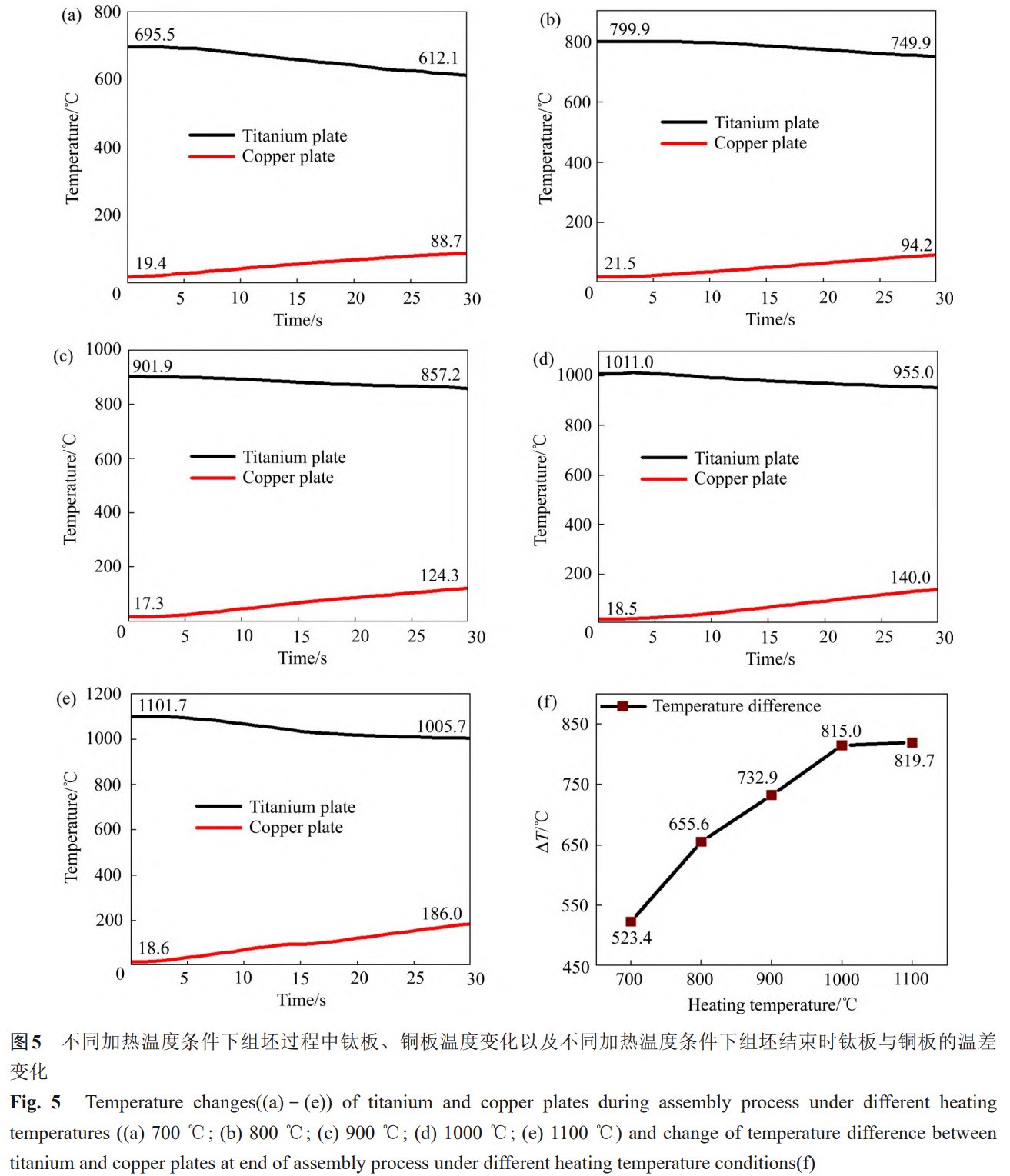

图 5 所示为组坯 30s、不同加热温度条件下组坯过程中板材的温度变化以及组坯结束时板材的温差变化。由图 5 (a)~(e) 可以发现,在组坯过程中钛板温度不断下降,铜板温度不断上升。这一趋势表明钛板在组坯过程中因与铜板的热传导而散热,而具有较高导热性的铜板 [27] 通过炉内热辐射和钛板热传导而快速吸热,两者温差随组坯时间的增加逐渐减小。由图 5 (a)~(e) 可知,控制组坯时间为 30s,在不同加热温度条件下,组坯结束时铜板温度分别为 88.7℃、94.3℃、124.3℃、140.4℃、186.0℃,铜板温度由 88.7℃上升至 186.0℃,变化幅值为 97.3℃;钛板温度分别为 612.1℃、749.9℃、857.2℃、955.0℃、1005.7℃,钛板温度由 612.1℃增加到 1005.7℃,变化幅值为 393.6℃。该结果表明,控制组坯时间为 30s,设置不同的加热温度,铜板可以维持低温状态且温度变化幅值小,钛板处于高温且温度变化幅值大,从而实现由钛板温度调控为主导的钛、铜板温差梯度调控方式。

此外,由图 5 (f) 可以看出,随着钛板加热温度的升高,钛板与铜板的温差逐渐增大,但增速逐渐减缓。控制组坯时间为 30s,当钛板加热温度由 700℃提升至 1100℃时,钛板与铜板的温差从 523.4℃增加到 819.7℃。

2.1.2 组坯时间对板材温差的影响

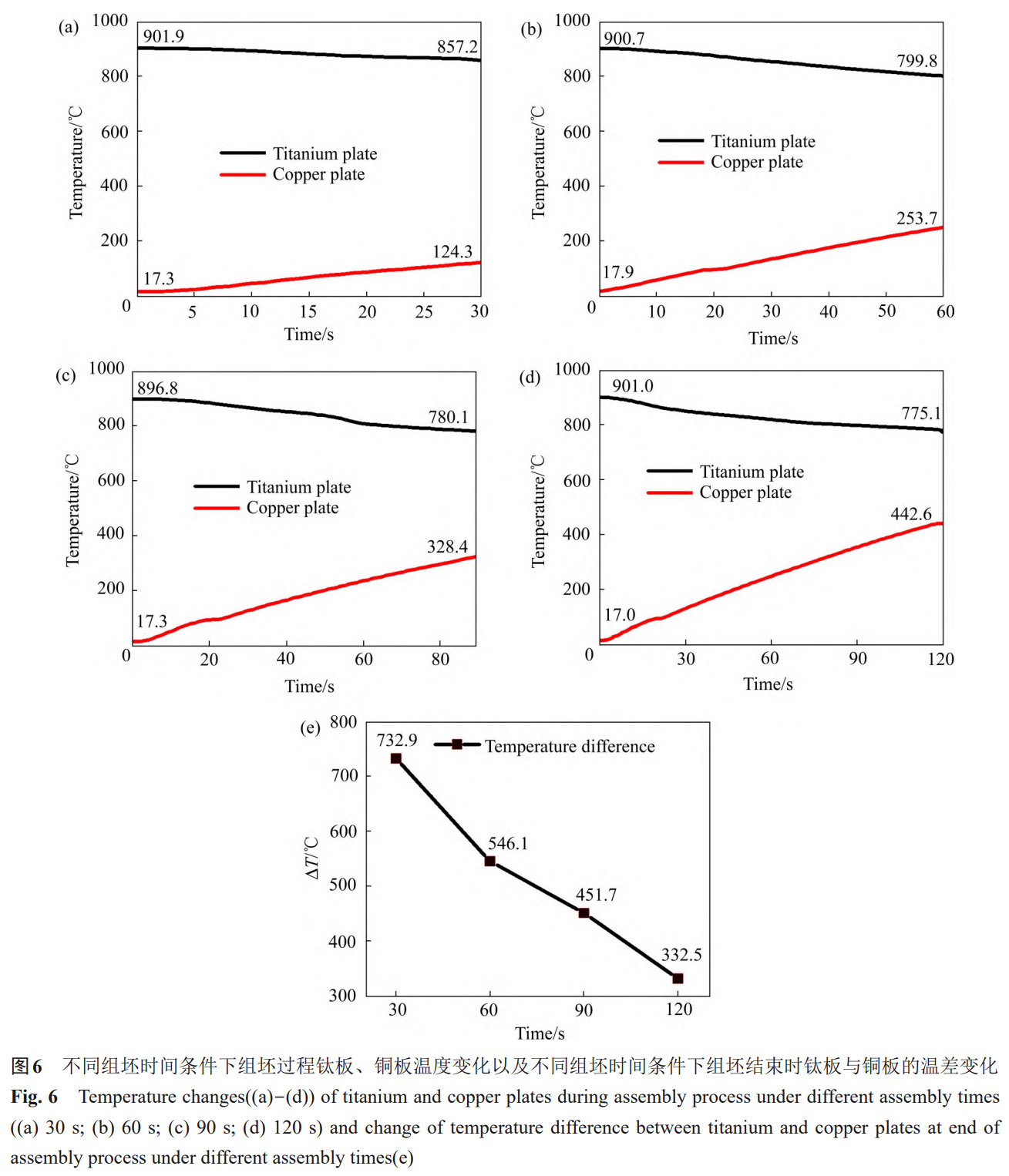

为了研究组坯时间对板材温度及温差的影响,实验将钛板加热至 900℃后进行组坯,其结果如图 6 所示。由图 6 (a)~(d) 可以看出,当组坯时间由 30s 增加至 120s 时,钛板温度逐渐降低,且温降速率在 60s 后出现减缓的趋势;铜板温度则随着组坯时间的增加而持续上升。由图 6 (a)~(d) 可知,在不同组坯时间条件下,组坯结束时钛板温度分别为 857.2℃、799.8℃、780.1℃、775.1℃,钛板温度由 857.2℃降低到 775.1℃,变化幅值为 82.1℃;而铜板温度分别为 124.3℃、253.7℃、328.4℃、442.6℃,铜板温度由 124.3℃增加到 442.6℃,变化幅值为 318.3℃。该结果表明,控制加热温度为 900℃时,对于不同的组坯时间,钛板可以维持高温状态且温度变化幅值小,铜板处于低温且温度变化幅值大,从而实现由铜板温度调控为主导的钛、铜板温差梯度调控方式。

由图 6 (e) 可知,在加热温度为 900℃时,随着组坯时间的延长,钛板和铜板的温差逐渐缩小,例如组坯时间为 30s 时钛板与铜板的温差为 732.9℃,而当组坯时间为 120s 时,温差为 332.5℃。该结果表明,组坯时间显著影响轧前钛板与铜板的温差,且铜板温度的快速升高是温差缩小的主要原因。这是由于铜板凭借高热导率形成快速热响应系统,能够高效吸收来自钛板和加热炉的热流;钛板受限于较低的热传导效率和炉内高温环境,表现为宏观降温幅度有限。

2.2 复合板变形规律和结合性能

2.2.1 变形规律

异温轧制工艺通过调控钛、铜板的温差,可以有效抑制轧制复合过程中钛、铜金属塑性变形不协调的问题。本研究采用钛、铜板轧制变形率以及钛、铜板的变形率比值来表征各异温工艺参数下钛/铜/钛复合板的协调变形能力。

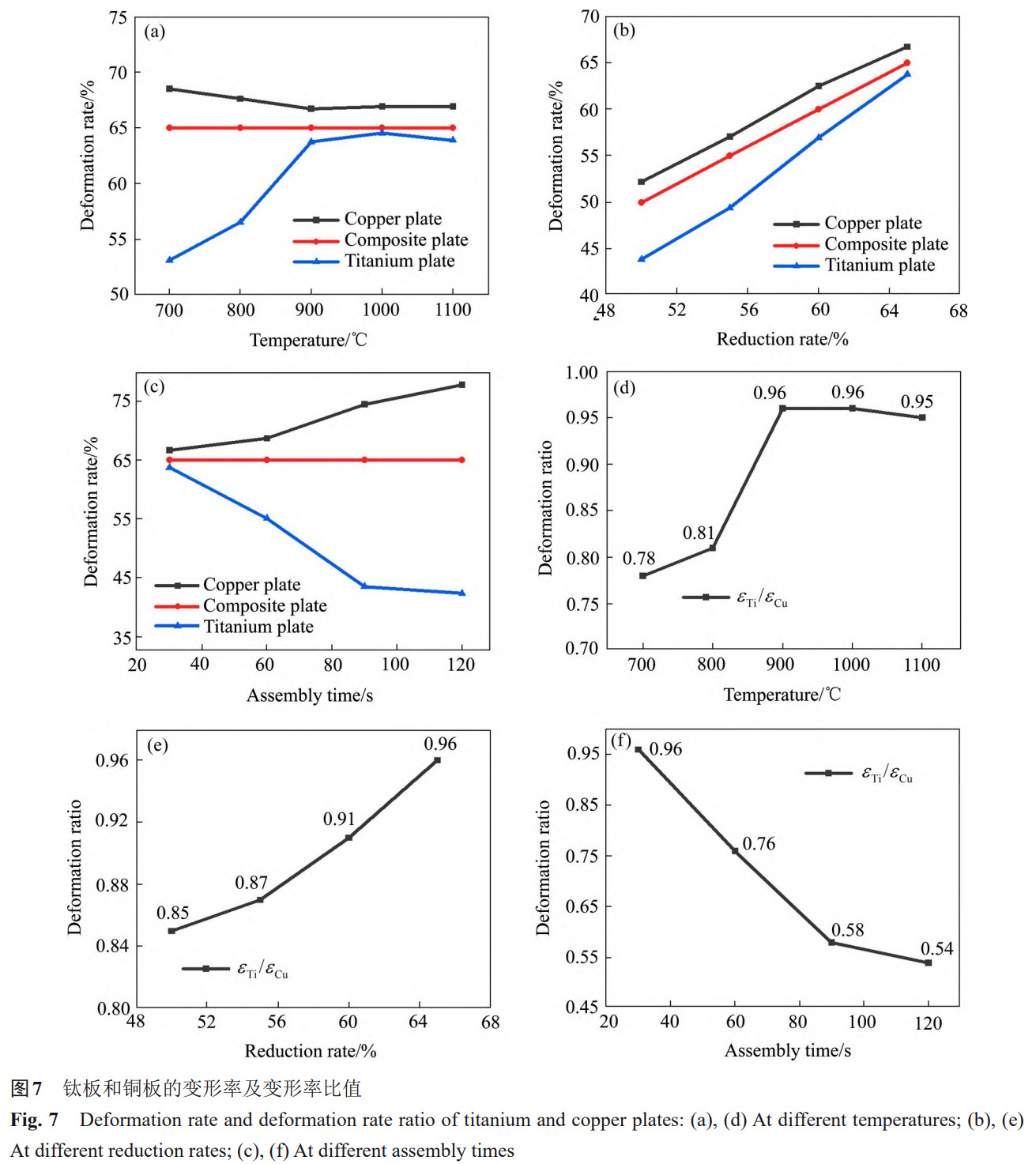

图 7 (a)、(d) 所示为轧制压下率为 65%、组坯时间为 30s 时,不同加热温度对复合板各层变形率及其比值的影响。随着钛板加热温度的升高,钛层变形率逐渐增大,而铜层的变形率逐渐减小,二者的变形率趋于一致,并逐步接近复合板的总体变形率。由图 7 (d) 可知,随着钛板加热温度的升高,钛板和铜板的变形比逐渐增大,900℃时变形比达到 0.96。该结果表明,随着钛板加热温度的升高,轧制时钛板的温度也逐渐升高,其变形抗力显著下降,材料软化程度提高,使其在轧制复合时更易发生塑性变形,而铜板因较低的温度,软化程度较小,变形分配相对减少。这种变形分配的调整使得钛板与铜板的变形协调性显著改善。当钛板加热温度继续升高时,尽管钛板的变形抗力进一步降低,但由于组坯过程中铜板的升温加快导致两者温差的增加有限,变形比并未出现显著上升。这表明当加热温度小于 900℃时,提高加热温度可以显著增加钛、铜板的协调变形能力。

由图 7 (b)、(e) 所示为加热温度为 900℃、组坯时间为 30s 条件下不同压下率对钛板和铜板变形率及比值的影响。由图 7 (e) 可以发现,随着轧制压下率的增加,钛板和铜板变形比逐渐增大。这表明在钛/铜/钛板坯异温轧制复合过程中,提高轧制压下率能够有效减小钛板和铜板的变形率差值,促进钛板和铜板塑性变形趋于一致,从而有利于复合板在轧制过程中的协调变形。然而,与提高钛板加热温度改善钛板和铜板的变形协调性相比,仅提高轧制压下率对变形协调性的改善较为有限。

图 7 (c)、(f) 所示为在轧制压下率为 65%,钛板加热温度为 900℃的条件下不同组坯时间对钛板和铜板变形率及其比值的影响。由图 7 (c)、(f) 可以看出,随着组坯时间的增加,铜板的变形率显著上升,而钛板的变形率则急剧下降,导致二者的变形率比值从组坯 30s 时的 0.96 下降至组坯 120s 时的 0.54。这种现象主要由于较长的组坯时间使铜板温度显著升高,导致其变形抗力降低,因而变形量大幅增加,从而破坏了钛板与铜板的变形协调性。

综合所述,异温轧制钛/铜/钛复合板工艺中,通过合理控制钛板加热温度和总轧制压下率,可以有效实现钛板与铜板的协调变形。其中,提高钛板加热温度是改善变形协调性的主要手段,而增加轧制压下率和优化组坯时间则可以作为辅助措施。合理的工艺参数有助于提升复合板的界面结合性能和整体质量。

2.2.2 结合性能

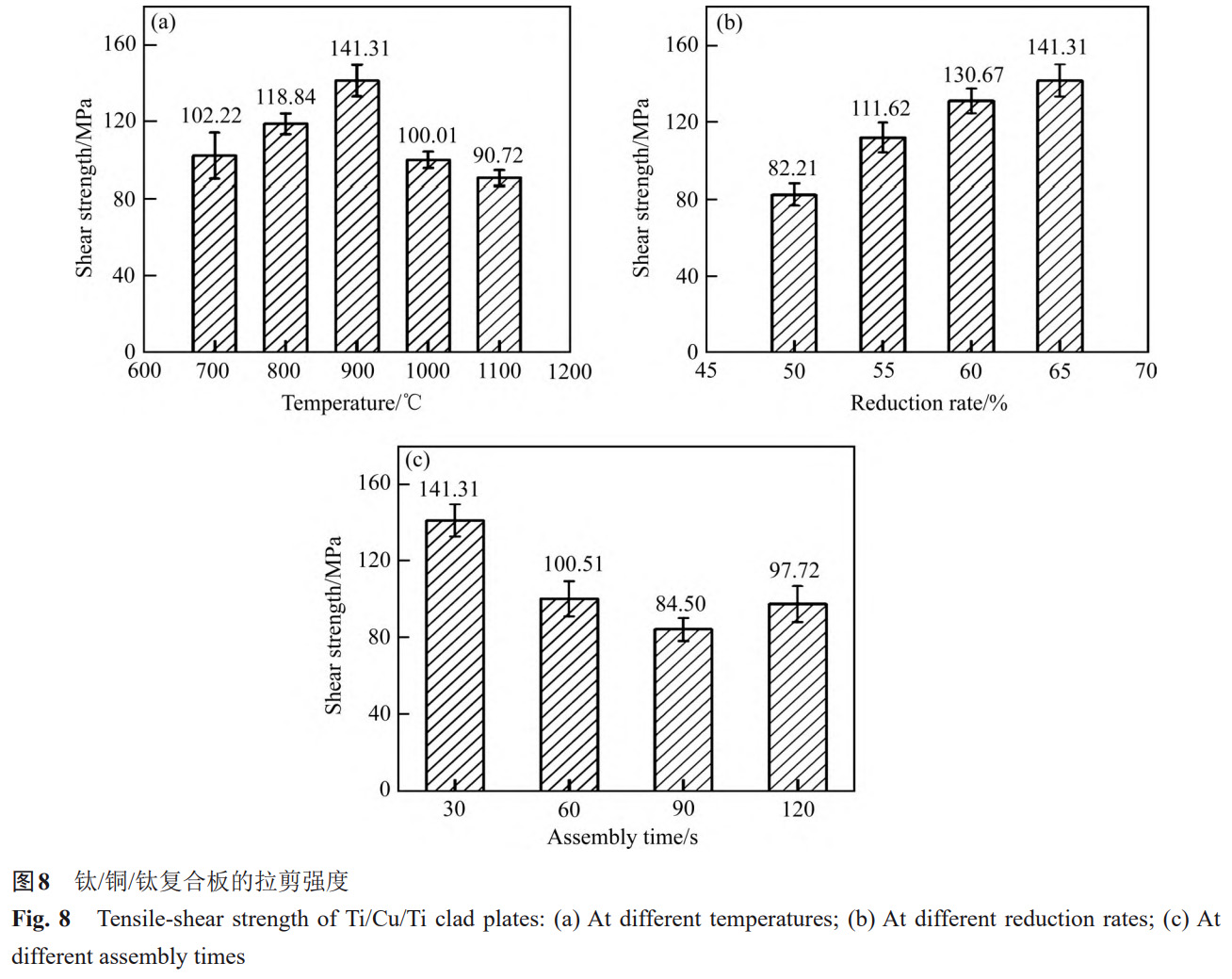

图 8 所示为不同压下率、不同加热温度和不同组坯时间下钛/铜/钛复合板的结合强度。图 8 (a) 展示了在压下率为 65%、组坯时间 30s 条件下加热温度对钛/铜/钛复合板拉剪强度的影响规律。由图 8 (a) 可以看出,钛/铜/钛复合板的拉剪强度随着加热温度的升高而逐渐增加,当加热温度达到 900℃时,拉剪强度达到最大值。然而,当钛板加热温度进一步升高至 900℃以上时,拉剪强度反而随温度的继续升高而下降。

图 8 (b) 展示了在钛板加热温度为 900℃、组坯时间为 30s 的条件下不同压下率对复合板拉剪强度的影响,压下率分别为 50%、55%、60% 和 65%。由图 8 (b) 可以看出,在加热温度为 900℃时,随着压下率的增大,钛/铜/钛复合板的拉剪强度显著提升。此外,随着压下率的增加,拉剪强度的增长速率逐渐减缓。当压下率达到 65% 时,复合板的拉剪强度达到 141.31MPa。

为了探究异温轧制工艺中铜板温度变化导致的温差梯度对钛/铜/钛复合板的结合性能的影响,本实验在钛板加热温度为 900℃、压下率为 65% 的条件下,通过设置不同组坯时间来调控铜板温度,从而在钛板与铜板之间形成梯度温差,实验样本的拉剪强度如图 8 (c) 所示。组坯时间的延长直接导致钛板和铜板轧前温差的减小。由图 8 (c) 可以看出,随着组坯时间的延长,钛/铜/钛复合板的拉剪强度整体上呈现出下降趋势,这表明钛/铜/钛复合板的拉剪强度随温差的减少而降低。

在钛板加热温度为 900℃、总压下率为 65%、组坯时间为 30s 的条件下钛/铜/钛复合板的拉剪强度达到了 141.31MPa,该强度与爆炸焊接制备的钛/铜复合板强度相当,ZU 等 [8] 爆炸焊接制备的钛/铜复合板拉剪强度为 140MPa。该条件下获得的复合板结合质量较佳,表明钛、铜板温差梯度及压下率的控制是优化结合性能的关键。

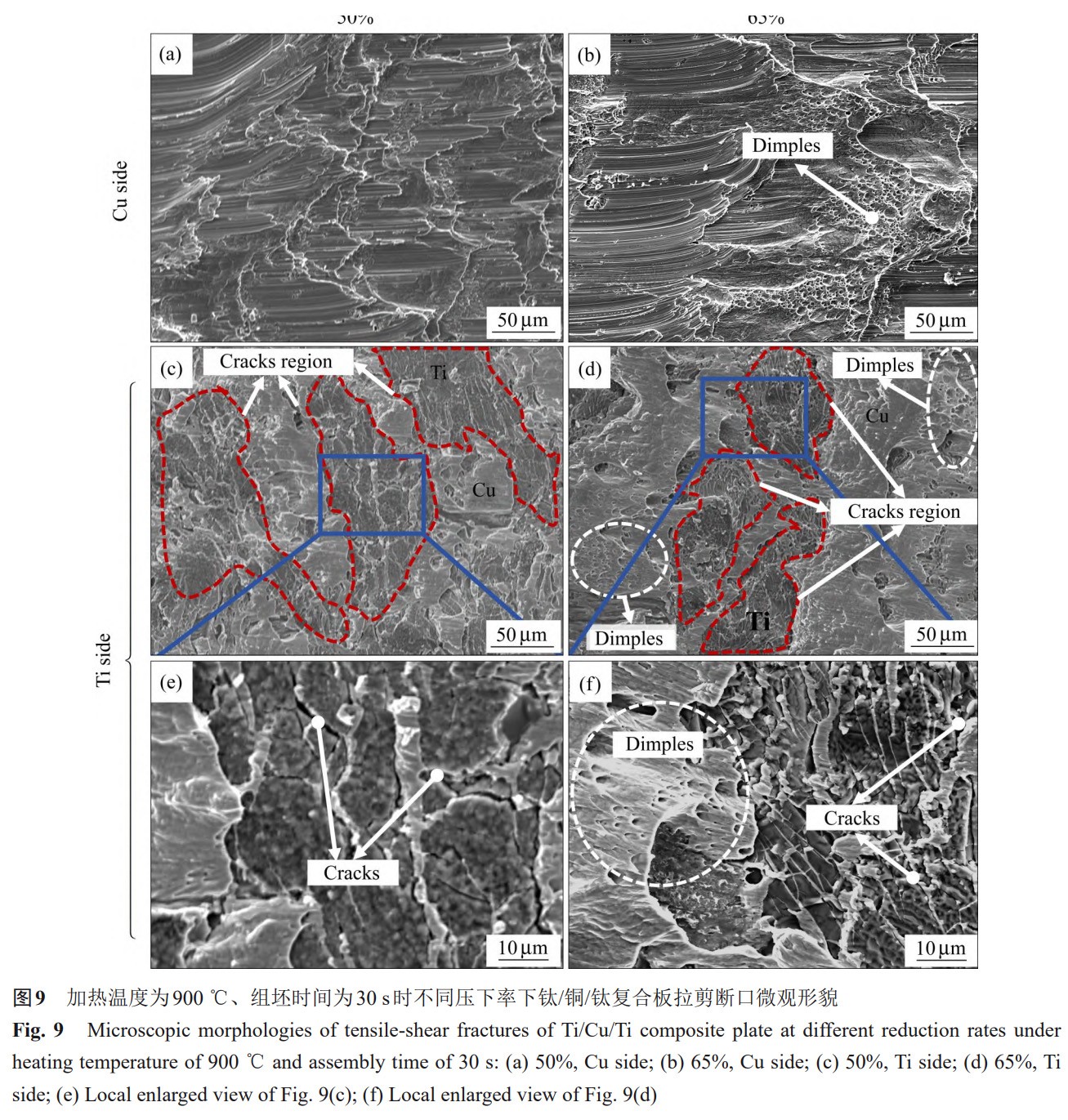

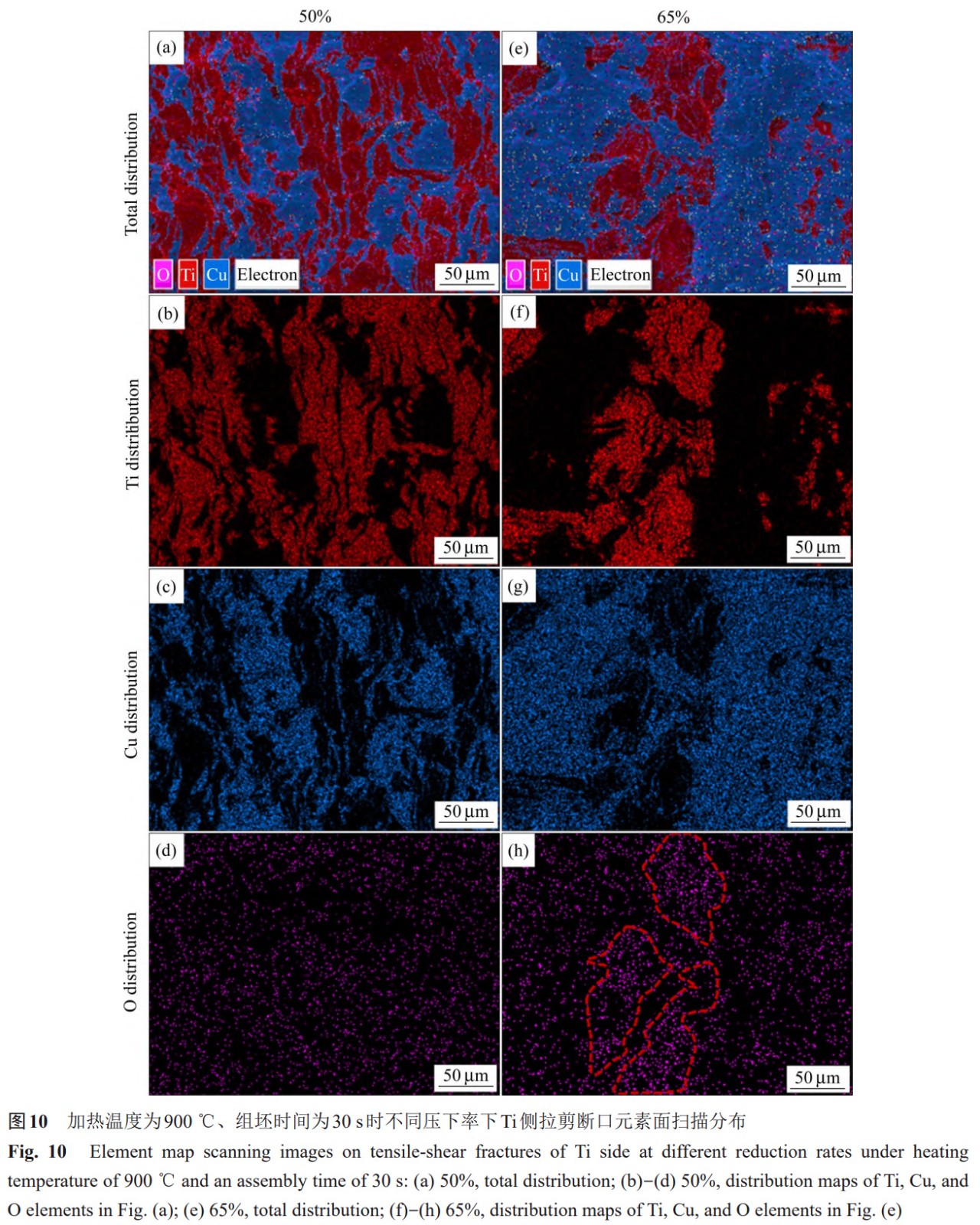

2.3 复合板拉剪断口表征

图 9 和 10 所示为加热温度为 900℃、组坯时间为 30s 条件下压下率分别为 50% 和 65% 时钛/铜/钛复合板拉剪断口微观形貌图和元素面扫图。由图 9 (a) 和 (b) 可以看出,铜侧断口表面呈现出清晰的条纹状样貌,在 50% 的压下率下,条纹较短;而当压下率为 65% 时,条纹显著变长,并且表面存在大量韧窝样貌。图 9 (c)~(f) 所示为钛侧拉剪断口微观样貌图,结合图 10 中 EDS 元素面扫图分析可知,在未被铜金属覆盖的钛板表面有许多裂纹;在压下率 50% 时,裂纹面积区域占比较大;当压下率增大到 65% 时,裂纹面积区域占比减少。此外,由图 9 (d)、(f) 可知,在压下率为 65% 时,钛侧断口的铜金属覆盖区域可以观察到韧窝样貌和塑性流动痕迹。这表明该压下率下拉剪断裂主要发生在铜基体,且断裂方式为韧性断裂 (Ductile fracture)。

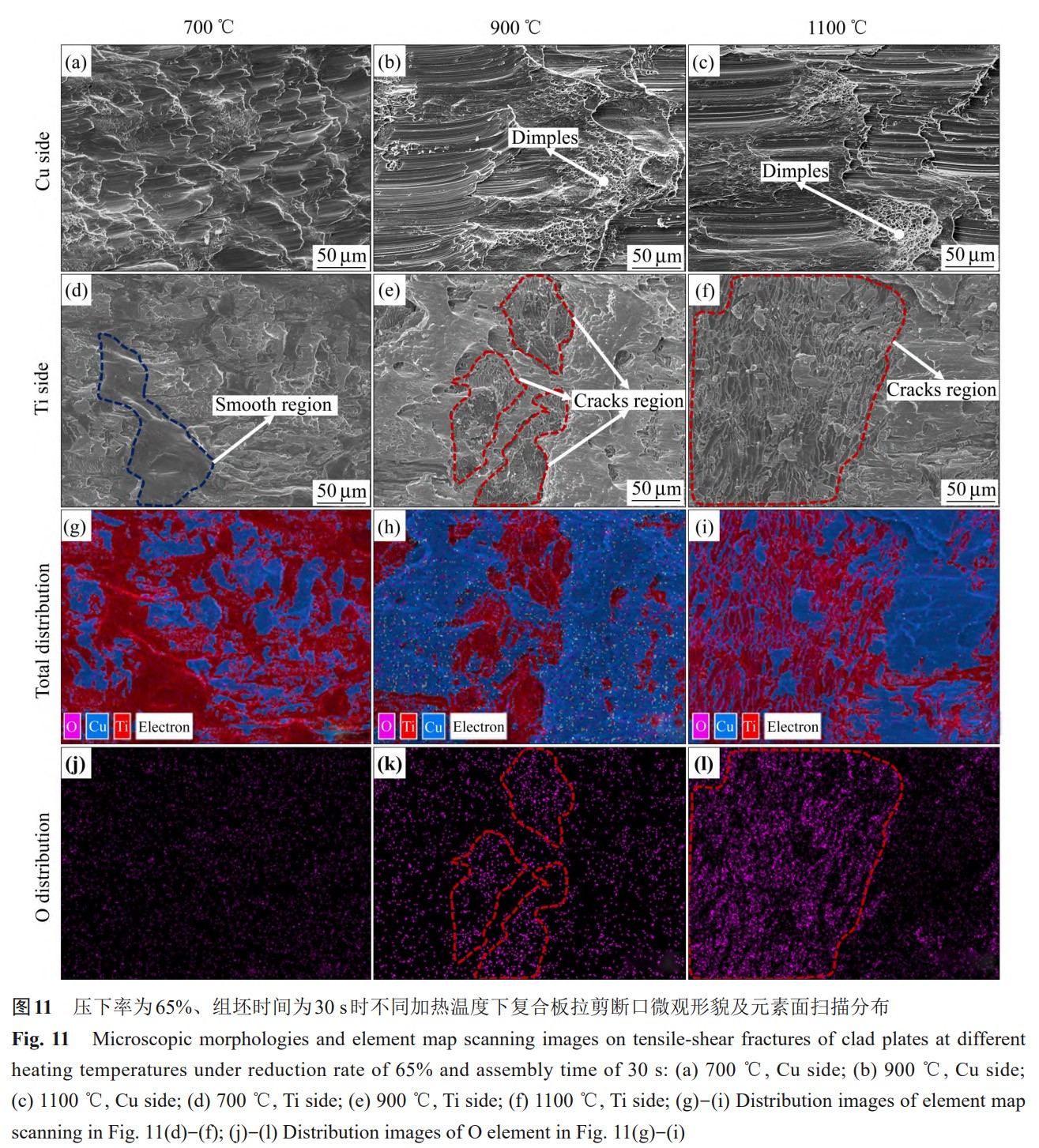

图 11 所示为压下率为 65%、组坯时间为 30s 时不同加热温度下钛/铜/钛复合板拉剪断口微观形貌图和元素面扫描分布。由图 11 (a)~(c) 可以看出,在 700℃时铜侧拉剪断口的条纹较短、韧窝较少,在 900℃和 1100℃时铜侧拉剪断口条纹较长且存在大面积的韧窝区域。由图 11 (d)~(i) 可以看出,700℃时,钛侧覆盖的铜金属区域呈小面积离散分布;900℃时,钛侧覆盖的铜金属区域呈现大面积聚集分布;1100℃时,钛侧覆盖的铜金属区域呈现大面积分布,但同时也存在大面积的裂纹区域。

此外,由图 11 (d)~(l) 可以看出,加热温度为 700℃时,钛侧拉剪断口表面未被铜金属覆盖的区域光滑平整,没有裂纹;当钛板加热温度升高至 900℃时,钛侧拉剪断口表面未被铜金属覆盖的区域有明显的裂纹;随着加热温度的继续升高至 1100℃,则有较大面积的裂纹区域。对比图 11 (j)~(k) 可以发现,700℃时,钛侧拉剪断口表面未被铜金属覆盖的区域与铜金属覆盖区域的氧元素含量没有出现明显的差别;而在 900℃和 1100℃时,裂纹区域的氧元素含量明显高于铜金属覆盖区域。上述现象表明,当加热温度为 700℃时,钛板表面没有明显的氧化;而当温度升高至 900℃及以上时,钛板表面则存在较为显著的氧化,而裂纹的存在也表明钛板表面有氧化层和硬化层的存在,因氧化层和硬化层具有较高的脆性,在轧制力的作用下,容易破裂而产生裂纹。

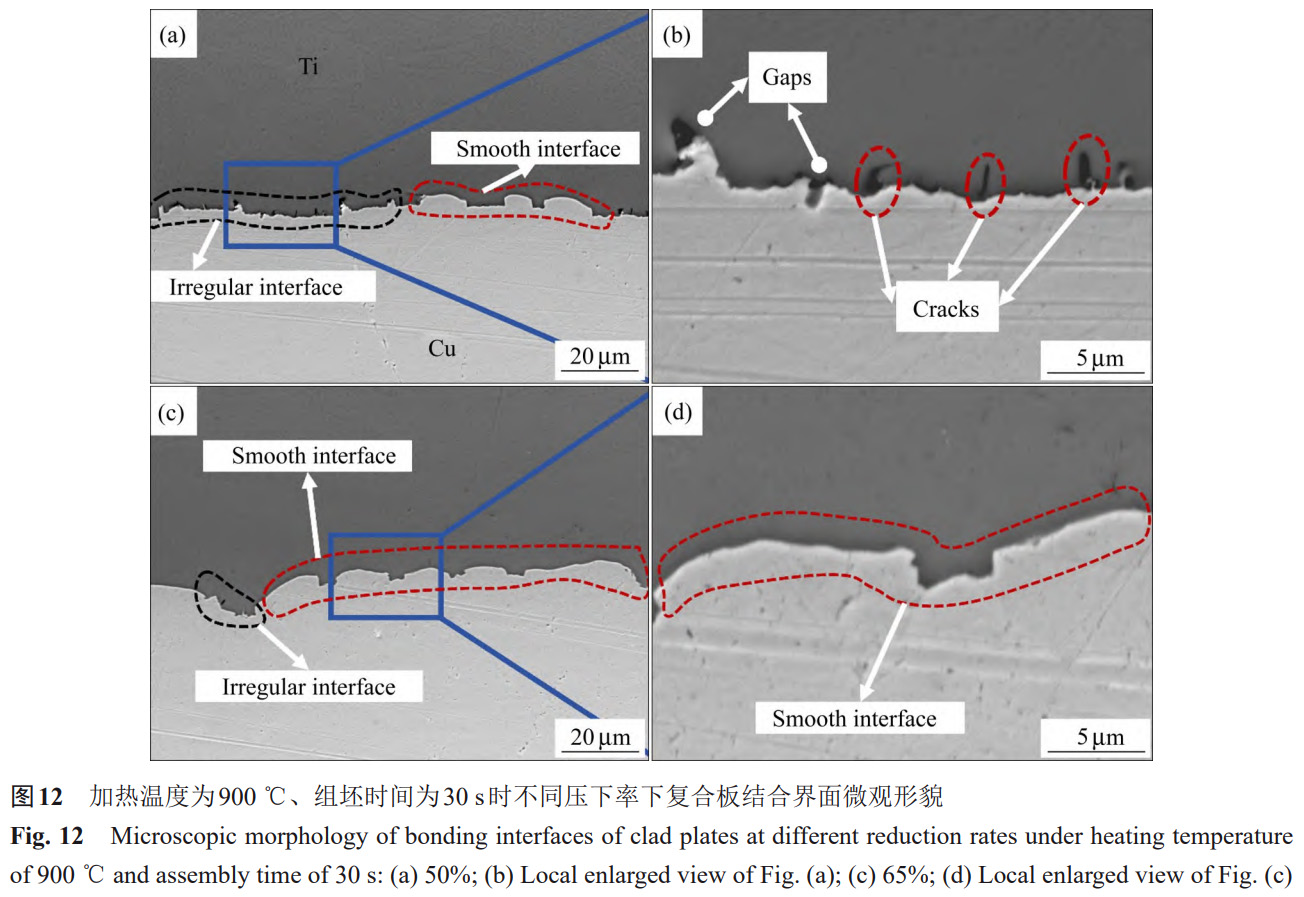

2.4 复合板结合界面表征

图 12 所示为加热温度为 900℃、组坯时间为 30s 条件下、压下率分别为 50% 和 65% 时钛/铜/钛复合板结合界面微观形貌图。由图 12 (a)~(d) 可知,在加热温度为 900℃、组坯时间为 30s 条件下,复合板结合界面主要呈现两种典型形貌:不规则区域与平整光滑区域。不规则区域内可见钛侧裂纹、界面间隙以及钛/铜间的机械啮合,这表明该区域钛侧与铜侧未结合或者结合不充分,如图 12 (a) 和 (b) 所示。平整光滑区域内钛侧与铜侧紧密接触,界面干净,中间没有杂质,并且该区域在整体上呈现凸起的城墙状,如图 12 (c)、(d) 所示。当压下率为 50% 时,结合界面以不规则样貌为主,这表明在轧制过程中当压下率较小时,由于氧化层的存在,钛板与铜板之间的相互作用力虽然可以使钛侧出现裂纹,并有部分铜侧金属在压力的作用下挤入裂纹后与新鲜的钛金属接触,但是无法使钛、铜金属直接接触,从而形成大面积的冶金结合;当压下率增加到 65% 时,随着轧制力和变形率的增加,钛板表面的氧化层破碎,裂纹进一步扩展,钛金属与铜金属进一步发生紧密接触并且接触面积增大,从而形成平整光滑、波动起伏的城墙状样貌,这有利于钛铜两侧金属元素在压力和温度的作用下发生冶金扩散从而形成大面积的冶金结合区域。

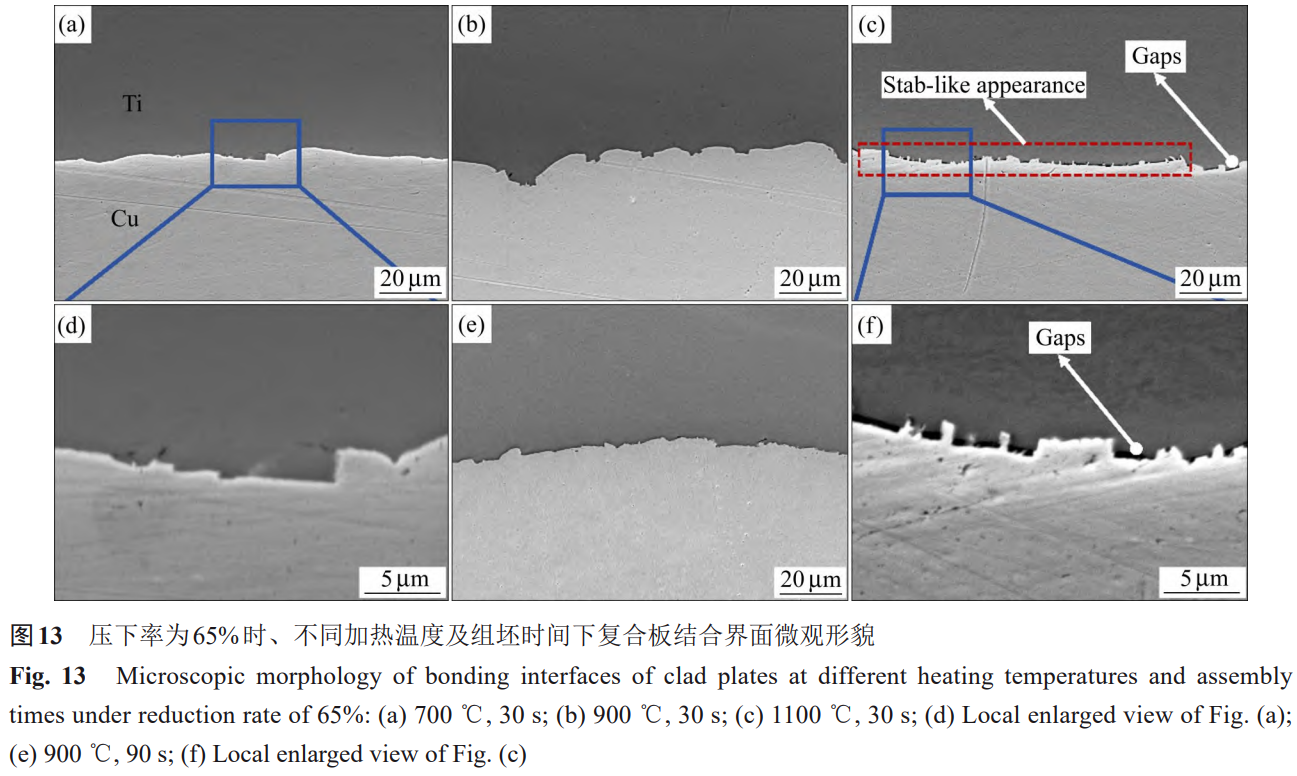

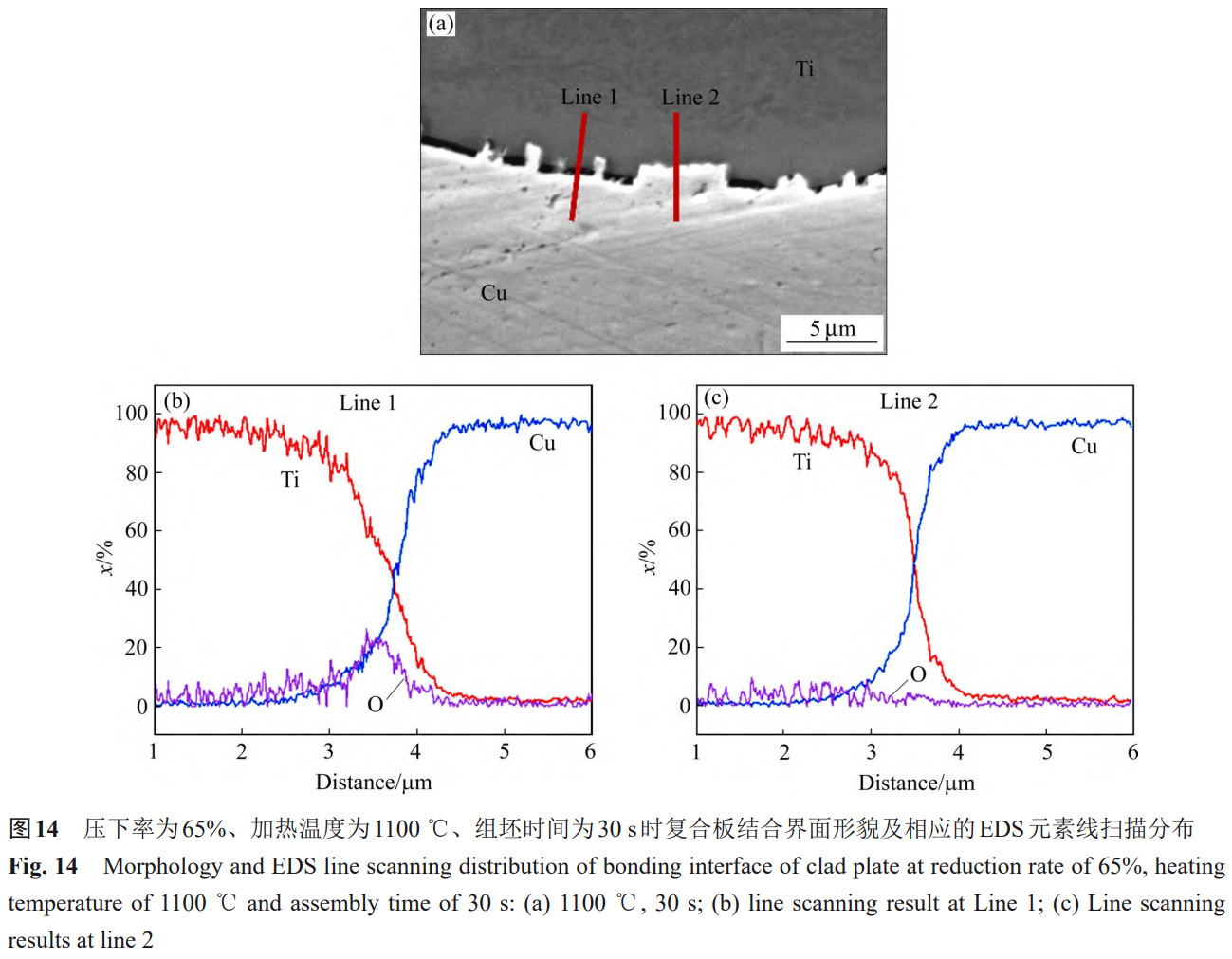

图 13 (a)~(c) 所示为复合板压下率为 65%、组坯时间为 30s 时、不同钛板加热温度下钛/铜/钛复合板结合界面的 SEM 像。由图 13 (a)~(c) 和 (d)、(f) 的局部放大图可以看出,当加热温度为 700℃和 900℃时,结合界面紧密接触;而当加热温度为 1100℃时,复合板结合界面处则存在明显的间隙。当加热温度为 700℃时,结合界面较为平缓,波动不大,没有大量的突起或城墙状样貌 (见图 13 (a));当 900℃时,结合界面处呈现波动起伏较大的城墙状 (见图 13 (b))。相较于平直界面,凸起的城墙状界面可以有效增加钛、铜金属紧密接触的面积,从而有利于钛、铜金属间的元素扩散,形成更好的冶金结合状态。当加热温度继续升高至 1100℃时,复合板结合界面处出现明显的间隙,并且存在明显的突刺状样貌,当这些突刺较宽时,则呈现出城墙状样貌 (见图 13 (c))。图 14 所示为加热温度为 1100℃时未紧密接触的间隙区域和紧密接触的城墙状样貌区域的 EDS 元素线扫描分布。在间隙区域的 EDS 元素线扫图中,结合界面处的氧元素含量显著突起,表明在较大的压下率下,该处界面仍然存在较厚的氧化层,这与图 11 (l) 中钛侧拉剪断口的 EDS 氧元素面扫结果一致。

图 13 (b) 和 (e) 所示为压下率约 65%、加热温度为 900℃条件下、组坯时间分别为 30s 和 90s 时钛/铜/钛复合板结合界面的 SEM 像。通过对比图 13 (b)、(e) 可以发现,当组坯时间为 30s 时,结合界面紧密接触,并呈现波动起伏的城墙状样貌;当组坯时间为 90s,结合界面紧密接触,但是并没有明显的城墙状样貌,只存在少量突起状样貌。这是由于在相同的加热温度下,组坯时间越长,铜板的温度越高,其变形抗力减小;在相同的轧制条件下,铜板变形抗力的减小不利于钛板表面氧化层和硬化层的破裂以及裂纹的扩展,从而导致结合界面处没有出现因裂纹扩展而出现的城墙状样貌,仅出现少量突起状样貌。

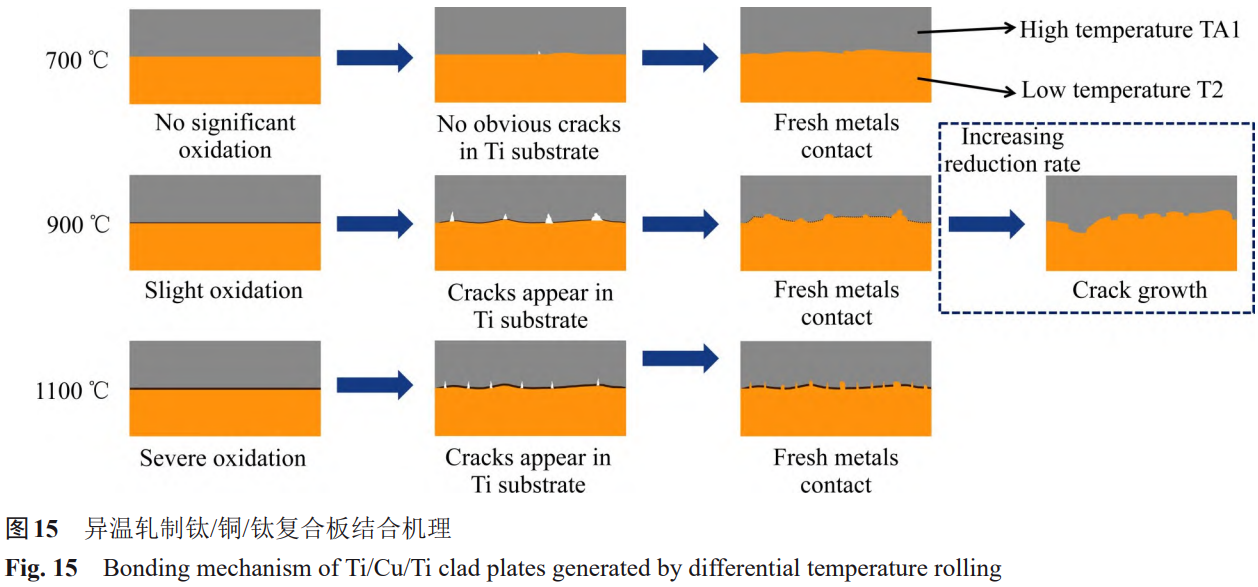

2.5 结合机理分析

图 15 中所示为异温轧制钛/铜/钛复合板的结合机理示意图。当钛板加热温度为 700℃时,钛板表面无明显氧化,在轧制过程中,钛、铜金属可直接紧密接触。而当钛板加热至 900℃时,钛板表面会出现轻微氧化,并形成一定厚度的氧化层与硬化层。在轧制时,氧化层和硬化层破裂,新鲜钛金属得以显露。在轧制力作用下,铜金属挤入裂纹形成机械啮合,并与新鲜钛金属接触。随着压下率和轧制力增大,裂纹会进一步扩展,致使结合界面呈现出城墙状形貌,这种波动起伏形态显著增大了结合界面处的接触面积,有利于提升结合强度。随着钛板加热温度升高至 1100℃,钛板表面严重氧化,在轧制时不利于氧化层和硬化层破裂。此外,钛板加热温度升高还会导致组坯过程中铜板温度升高、变形抗力减小。在钛板氧化严重与铜板变形抗力减小的共同影响下,结合界面处裂纹密度更高,但裂纹尺寸更小,且界面间存在明显间隙,最终呈现出突刺状界面形貌,这使得新鲜金属间接触面积受限,进而导致复合板强度较低。

3、结论

采用异温轧制复合工艺,通过调整加热温度和组坯时间控制轧制时钛、铜板温差梯度,可成功制备出协调性好、结合强度高的钛/铜/钛复合板。当钛板加热温度为 900℃、组坯时间为 30s、压下率为 65% 时,钛/铜/钛复合板的拉剪强度达到 141.31MPa,钛板与铜板的变形比为 0.96。

异温轧制工艺可以显著促进轧制过程中钛、铜板协调变形,其中调控钛板与铜板的温差是改善变形协调性的主要方式,增加轧制压下率可作为辅助措施。组坯时间为 30s 时,随着加热温度的升高和轧制压下率的增大,钛、铜板变形率差值逐渐减小、变形率比值逐渐越大,钛板与铜板的变形趋于协调。

随着加热温度的升高,钛板表面出现明显氧化,在轧制力作用下,钛板表面氧化层和硬化层因挤压破裂而出现裂纹。当压下率较小时,铜金属挤入裂纹与钛板形成机械啮合,铜金属与新鲜钛金属接触;随着压下率的增大,裂纹会进一步扩展,致使结合界面呈现出城墙状形貌,增大了铜金属与新鲜钛金属接触,并在热−力耦合作用下,钛、铜元素相互扩散,从而形成牢固的冶金结合。然而,过厚的氧化层则会降低复合板的结合强度。

REFERENCES

[1] 陶志华,何为,王守绪,等。铜在电镀液中的腐蚀电化学行为 [J]. 中国科技论文,2015, 10 (12): 1382−1386. TAO Z H, HE W, WANG S X, et al. Electrochemical corrosion behavior of copper in plating solution [J]. China Sciencepaper, 2015, 10 (12): 1382−1386.

[2] 章德玉。一种可降温的耐腐蚀的钛包铜复合导电母排:中国,202020586153.X [P]. 2021−02−02. ZHANG D Y. A corrosion-resistant titanium-clad copper composite conductive busbar that can be cooled down: China, 202020586153.X [P]. 2021−02−02.

[3] 竺培显,黄文芳,周生刚,等。喷射沉积法制备钛包铜层状复合电极板的方法:中国,201210433643 [P]. 2013−02−06. ZHU P X, HUANG W F, Zhou S G, et al. Preparation of titanium-coated copper layered composite electrode plate by spray deposition method: China, 201210433643 [P]. 2013−02−06.

[4] 毛雅梅,赵秦阳,耿纪华,等。粉末床熔融式增材制造钛合金研究进展及应用 [J]. 中国有色金属学报,2024, 34 (9): 2831−2856. MAO Y M, ZHAO Q Y, GENG J H, et al. Research status and application of powder bed fusion additive manufactured titanium alloys [J]. The Chinese Journal of Nonferrous Metals, 2024, 34 (9): 2831−2856.

[5] SUN W, GUO J, ZHANG W, et al. Microstructure and strengthening mechanism of Ti/Cu laminated composite produced by underwater explosive welding [J]. Journal of Materials Engineering and Performance, 2020, 29 (8): 5069−5079.

[6] SKUZA W, PAUL H, BERENT K, et al. Microstructure and mechanical properties of Ti/Cu clads manufactured by explosive bonding at different stand-off distances [J]. Key Engineering Materials, 2016, 716: 464−471.

[7] YILDIRIM M S, KAYA Y. Mechanical properties and corrosion behaviour of copper/titanium composite plates made by explosive welding after heat treatment [J]. Transactions of the Indian Institute of Metals, 2024, 77 (11): 3781−3788.

[8] ZU G, LI X, ZHANG J, et al. Interfacial characterization and mechanical property of Ti/Cu clad sheet produced by explosive welding and annealing [J]. Journal of Wuhan University of Technology-Materials Science Edition, 2015, 30 (6): 1198−1203.

[9] WEI Y, ZHU L, LI Y, et al. Formation mechanism and microstructure evolution of Cu/Ti diffusion bonding interface and its influence on joint properties [J]. Vacuum, 2023, 213: 112167.

[10] 程娇龙。钛−铜、铜−铜层状材料超声波固结成形制备与性能 [D]. 哈尔滨:哈尔滨工程大学,2017. CHENG J L. Fabrication and Properties of Ti-Cu and Cu-Cu laminated composites by ultrasonic consolidation [D]. Harbin: Harbin Engineering University, 2017.

[11] LEE J S, SON H T, OH I H, et al. Fabrication and characterization of Ti-Cu clad materials by indirect extrusion [J]. Journal of Materials Processing Technology, 2007, 187: 653−656.

[12] KIM Y K, POURALIAKBAR H, HONG S I. Effect of interfacial intermetallic compounds evolution on the mechanical response and fracture of layered Ti/Cu/Ti clad materials [J]. Materials Science and Engineering A, 2020, 772: 138802.

[13] HOSSEINI M, PARDIS N, DANESH MANESH H, et al. Structural characteristics of Cu/Ti bimetal composite produced by accumulative roll-bonding (ARB)[J]. Materials & Design, 2017, 113: 128−136.

[14] HOSSEINI M, DANESH MANESH H, EIZADJOU M. Development of high-strength, good-conductivity Cu/Ti bulk nano-layered composites by a combined roll-bonding process [J]. Journal of Alloys and Compounds, 2017, 701: 127−130.

[15] JIANG S, PENG R L, JIA N, et al. Microstructural and textural evolutions in multilayered Ti/Cu composites processed by accumulative roll bonding [J]. Journal of Materials Science & Technology, 2019, 35 (6): 1165−1174.

[16] LIU Z B, WANG X Y, LIU M S, et al. Microstructure and mechanical behavior of Ti/Cu/Ti laminated composites produced by corrugated and flat rolling [J]. Transactions of Nonferrous Metals Society of China, 2022, 32 (8): 2598−2608.

[17] GAO H T, KONG C, YU H L. Lightweight metal laminated plates produced via (hot, cold and cryogenic) roll bonding: A review [J]. Transactions of Nonferrous Metals Society of China, 2023, 33 (2): 337−356.

[18] 祁梓宸,余超,肖宏,等。异温轧制制备钛/铝复合板的变形协调性与复合性能 [J]. 中国有色金属学报,2018, 28 (6): 1120−1127. QI Z C, YU C, XIAO H, et al. Deformation coordination compatibility and bonding properties of Ti/Al composite plates prepared by different temperature rolling [J]. The Chinese Journal of Nonferrous Metals, 2018, 28 (6): 1120−1127.

[19] 高勃兴,肖宏,余超,等。移动感应加热异温轧制钛/铝复合板的协调变形和力学性能 [J]. 中国有色金属学报,2024, 34 (2): 400−411. GAO B X, XIAO H, YU C, et al. Coordinated deformation and mechanical properties of titanium/aluminum clad plates rolled at different temperatures by moving induction heating [J]. The Chinese Journal of Nonferrous Metals, 2024, 34 (2): 400−411.

[20] QI Z, XIAO H, YU C, et al. Preparation, microstructure and mechanical properties of CP-Ti/AA6061-Al laminated composites by differential temperature rolling with induction heating [J]. Journal of Manufacturing Processes, 2019, 44: 133−144.

[21] YU C, HE Z, LV Q, et al. Preparation of Ti/Al composite plates by differential temperature rolling with induction heating [J]. The International Journal of Advanced Manufacturing Technology, 2021, 117 (1): 383−394.

[22] XIAO H, QI Z, YU C, et al. Preparation and properties for Ti/Al clad plates generated by differential temperature rolling [J]. Journal of Materials Processing Technology, 2017, 249: 285−290.

[23] QI Z, XIAO H, LI N, et al. Mechanical properties and interfacial structure of Ti/Al clad plates generated by differential temperature rolling [J]. Iop Conference Series: Materials Science and Engineering, 2017, 229 (1): 012037.

[24] XIAO H, XU P P, QI Z C, et al. Preparation of steel/aluminum laminated composites by differential temperature rolling with induction heating [J]. Acta Metall Sin, 2020, 56 (2): 231−239.

[25] YU C, ZHANG W, JIANG R, et al. Preparation method and properties of Q235/5083 composite plate with 1060 interlayer by differential temperature rolling with induction heating [J]. Metals, 2023, 13 (9): 1501.

[26] QI Z, JIA Z, WEN X, et al. Enhanced mechanical properties of Ti/Mg laminated composites using a differential temperature rolling process under a protective atmosphere [J]. Materials, 2024, 17 (11): 2753.

[27] CHEN X L, CHEN Z Q, HU B, et al. Strengthening behavior and thermal conductivity of Cu/Al composite with penetration architecture [J]. Transactions of Nonferrous Metals Society of China, 2025, 34 (1): 236−245.