TA15合金是前苏联研制的近α钛合金,其名义成分为Ti-6.5Al-2Zr-1Mo-1V,属高铝当量近α型合金,主要应用于飞机结构件及发动机上[1-2],薄板用于航空发动机机匣,厚板用于大截面构件。该合金具有较高的室温及高温强度、良好的热稳定性和焊接性能,可制成板材、棒材、锻件等。目前,国产的TA15钛合金板材性能与俄罗斯同类合金BT20相比性能稳定性较差。因此对该合金板材在不同热处理温度下组织性能的变化进行研究具有重要的意义。本文通过对TA15钛合金板材进行不同温度的热处理,分析了750~850℃区间内热处理温度对TA15厚板和薄板组织、常温性能、高温性能的影响,可为不同厚度TA15板材的热处理工艺选择提供依据。

1、试验材料与试验方法

试验用TA15合金板材成分为Al:6.7,Zr:2.0,Mo:1.7,V:2.2,余量为Ti。对厚度为45mm厚的中厚板采用750,800,850℃,1h进行退火,对2.5mm厚的薄板,采用750,800,850℃,40min进行退火,最后对上述退火后的厚板和薄板进行组织、性能测试。

2、试验结果

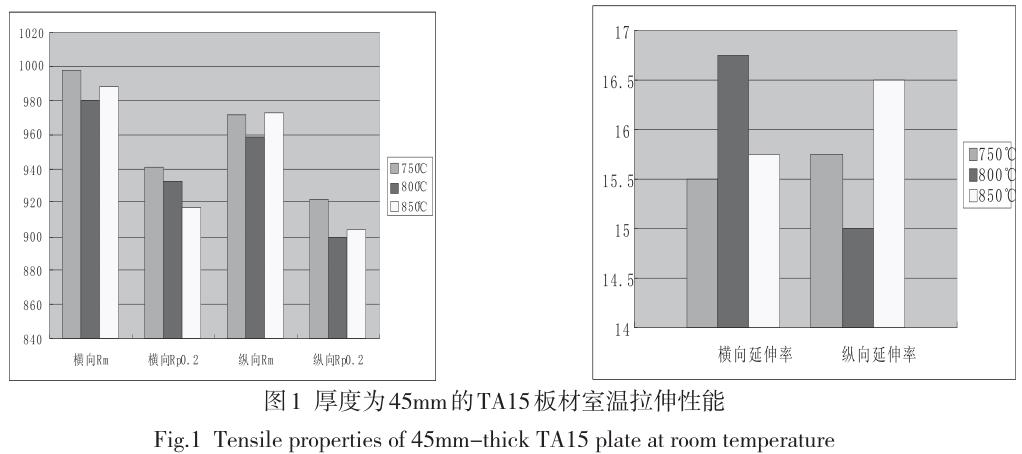

厚度为45mm的TA15钛板材在750,800,850℃,保温1h的室温拉伸性能如图1所示,在750℃退火时抗拉强度最高,800℃最低,随着退火温度升高至850℃,抗拉强度又略有上升。此时板材的横向延伸率与抗拉强度成反比,而纵向延伸率在退火温度为800℃时达最低值15%。

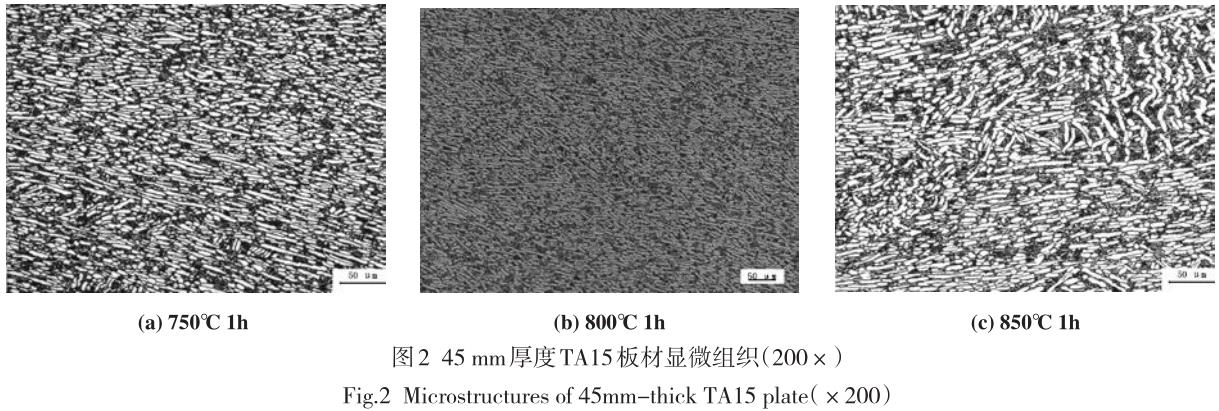

厚度为45 mm的TA15板材在750,800,850 ℃,保温1h的显微组织见图2。

由图2可知,750℃退火时TA15板材组织不均匀,晶粒尺寸范围为5~100μm,且存在长条状初生α晶粒。

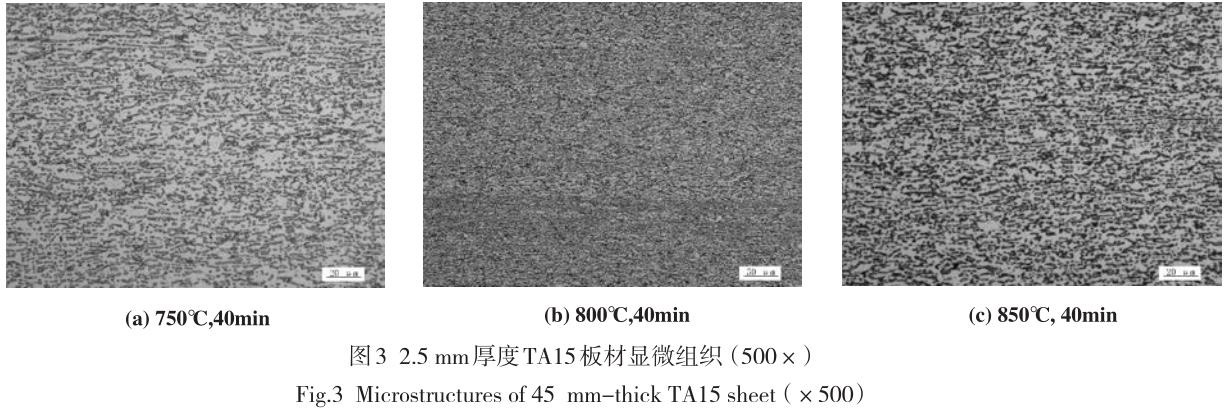

基于45mmTA15厚板750℃热处理时再结晶发生不完全,对2.5mmTA15薄板采用800℃,830℃,850℃,保温40min进行热处理,对应的力学性能如图3所示。可以看到随变形量增加,2.5mm薄板强度明显增加,比45mm厚板增强约200MPa,说明随变形量增加晶粒破碎明显,提高该合金强度。800℃热处理时对应最高的强度,但塑性较低,830℃热处理时强度略有下降,但塑性升高,这与退火温度升高,回复与再结晶进行完全有关,而850℃时初生α相略有减少,次生α相在基质内析出的数量与长大达到最佳匹配,对应着强度与塑性的同时提高。而且随热处理温度升高,横纵向差异逐渐减小。

3、试验分析

750℃退火时未发生完全再结晶,存在大量变形抗力,而800℃退火时因大部分晶粒发生动态再结晶,生成大量细小等轴α相,提高了合金的变形协调能力,因此强度降低,塑性上升。850℃退火时随退火温度升高,回复与再结晶发生的更加完全,亚稳定β相充分分解,整个基体中弥散分布着细小的次生α相,此时强化效果最好,但也因为伴随着少量初生α相的减少与次生α相的析出,这在一定程度上会导致合金强度升高,塑性降低。对比横纵向性能可以看出,随退火温度升高,横纵向差异逐渐减小,这与应力消除,晶粒等轴化程度增强有关。对应的显微组织如图2所示,可以看到随退火温度升高,初生α相数量逐渐减少,次生α相晶粒长大明显。说明该近α钛合金对应的性能与初生α相与次生α相的数量、大小的匹配有紧密的联系。

4、结论

TA15厚板与薄板在两相区750℃~850℃进行热处理,随热处理温度升高,强度先降低后增加,塑性则逐渐增加,都在850℃热处理达到强度与塑性的最佳匹配。这与初生α相与次生α相的数量、大小的匹配有紧密的联系;而且随退火温度升高,横纵向差异逐渐减小。

参考文献

[1]王金友、葛志明、周彦邦.航空用钛合金[M]上海:上海科学技术出版社,1985:68

[2]李兴无、储俊鹏、张庆铃等.金属学报[J],1999,35(Sup-pl1):S436

相关链接

- 2023-04-28 TC4/TA15高温钛合金的特性及其在航空发动机中的应用

- 2023-04-24 TA15钛合金棒材常规热处理与冷却速率

- 2023-04-15 定制航空船舶制造用钛合金棒 钛板 钛锻件 材质保证 零切批量

- 2023-04-11 航空用TA15/TC19/TC17钛合金棒国军标规范GJB2218A-2008

- 2023-03-20 利泰金属定制钛合金棒 TC4钛锻件 TA15钛合金板

- 2023-03-09 航空用TA15钛合金管的几种制备工艺及其性能成本差异

- 2023-02-27 热销深海舰船用TC11钛合金棒 钛板 钛锻件 材质保证 零切批量

- 2023-02-22 TA15钛合金棒的制备工艺及性能分析

- 2022-12-15 热处理对锻压TA15钛合金棒组织和性能的调控

- 2022-09-26 3D打印TA15钛合金零件的铣削加工技术