螺栓、螺柱、螺钉、螺母、垫圈、销、铆钉等紧固件在飞机上用量极大,一架飞机所用的紧固件及弹性元件少则几十万件,多则几百万件,如俄罗斯的一架伊尔 -96飞机使用紧固件达 14.2 万件,单架空客 A380 使用紧固件超过 100 万件,波音 787 曾出现因紧固件短缺而延期交付的事件。随着飞机先进性的提高,对紧固件材料的要求越来越高,高减重、耐腐蚀、无磁性、与复合材料相容性好的钛合金逐渐成为先进飞机紧固件材料的首要选择[1-3] ,F-16、F-18、F-35、F-22、C-17 等军用战斗机和运输机上广泛采用钛合金紧固件并起到了良好效果,F-15 战斗机用钛合金紧固件占全机紧固件的 73%,C-17 大型军用运输机使用了 423000 个钛合金销钉和241000 个钛合金螺栓;图 -204 型客机采用 940kg 的BT16 钛合金紧固件后,飞机减重达 688kg,波音 747 型飞机采用钛合金紧固件代替合金钢紧固件后,其单机总重量也减轻了 1814kg [2] 。

近年来,美国军民用飞机上的合金钢紧固件已基本被钛合金紧固件所取代,而我国航天紧固件用钛合金材料技术发展较晚,且长期依赖进口。随着紧固件用钛合金国产化进程的加快,进一步梳理紧固件用钛合金材料及工艺发展现状十分必要。

本文在回顾国内外钛合金紧固件应用现状的基础上,对比分析了紧固件用钛合金材料的性能特点,结合先进飞机对高性能紧固件的需求,介绍了几种紧固件用高强韧钛合金材料及紧固件加工工艺。

1、紧固件用钛合金材料的发展及应用

1.1 国外紧固件用钛合金的发展及应用

紧固件中大量使用的主要是螺栓,钛合金螺栓要求抗剪强度和抗拉强度都要达到高强度钢 30CrMnSiA 水平。钛合金紧固件的首次使用要追溯到20世纪50年代,美国首先将 Ti-6Al-4V(Ti-64)螺栓用在 B-52 轰炸机上,取得显著的减重效果[4] 。Ti-64的β稳定系数为0.27,密度小、强度和疲劳性能良好、合金成分简单、半成品成本低,因此得到了广泛应用和开发。1955 年就使用了 100 万个 Ti-64 钛合金螺栓,1958 年则达到 2000 万个,并逐渐成为美国和西欧各国在航空航天部门应用的主要紧固件材料。但 Ti-64 的冷塑性很差,其紧固件成形只能热镦,而且尚需真空固溶(水冷)、时效等特殊设备,生产成本提高,同时由于其淬透性较差,不能保证大截面下性能一致性等原因,致使生产的螺栓尺寸受到限制,一般不超过 φ 19mm。随后,美国开始将 Ti-3Al-8V-6Cr-4Mo-4Zr(β-C)用于制备紧固件,其强度水平达 1150MPa,且由于其淬透性较好,可生产 φ 38mm 的

大尺寸紧固件[5] 。

俄罗斯的紧固件主要采用 BT16(Ti-3Al-5Mo-4.5V),该合金属 α+β 型高强钛合金,其强度水平为1030MPa,主要半成品是热轧棒材和冷镦用磨光棒、丝材,主要用于制造紧固件,如螺栓、螺钉、螺母和铆钉等,最高工作温度 350℃。BT16 钛合金在固溶时效状态下的强度比 Ti-64 合金稍低,主要优点是在退火状态下可以冷镦成形,明显提高了生产效率[6-7] 。因此,以冷变形方式制造的 BT16 紧固件在俄罗斯的机械制造业得到广泛应用,并成为俄罗斯航空航天部门应用的主要标准件材料。

随着 A380 等先进民用客机的推动,欧美国家相继开始研究可以替代 Inconel718、A286 及 MP35N 等高温合金制造的高强紧固件,备选合金有 β-LCB、Ti-153、β21S 和 Ti-3553 等钛合金,但目前尚未见其实际应用于紧固件的报道。

1.2 国内紧固件用钛合金的发展及应用

我国钛合金紧固件的研制起步较晚。20 世纪 60年代中期,成都飞机设计研究所开始研究 TB2 钛合金铆钉用于钛合金飞机机身,并于 20 世纪 70 年代末期完成相关工作的技术鉴定[8] 。到 20 世纪 80 年代后期,逐步开展了 TC4 钛合金紧固件热镦技术的研究[9] 。同时,为了克服 TC4 合金头部成型难的问题,参照国外双金属钛合金铆钉,研制塑性较好的 Ti-45Nb 铆钉并通过摩擦焊接使 Ti-45Nb 铆钉与 TC4 柳钉杆连接。为了紧跟国际先进航空航天紧固件的发展趋势,我国也相继仿制了一系列紧固件用钛合金,如根据前苏联 BT3-1 合金仿制的 TC6(Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si)马氏体型 α/β 两相钛合金、仿制 BT16 的 TC16(Ti-3Al-5Mo-4.5V)钛合金、参照美国 Ti-8Mo-8V-2Fe-3Al 合金研制的 TB3合金等。但我国生产的钛合金紧固件质量并不稳定,大部分仍依赖进口,不仅价格较昂贵,而且经常由于采购供应不上,研制或生产处于“停工待钉”的状态。因此,

我国自主研发的钛合金紧固件在先进战机上的用量很少。

在高强度紧固件方面,我国现役战机的紧固件多采用进口高强度钢 30CrMnSiA。近年来开始逐渐采用进口 Ti-64 钛合金丝棒材制造 1100MPa 级的紧固件,TC16、TB8 钛合金紧固件也相继采用并起到了很好的减重效果。其中,TB8(β21S,Ti-15Mo-3Al-2.7Nb-0.2Si)钛合金是美国 Timet 公司于 1989 年针对美国国家航空航天飞机计划 NASP 对抗氧化金属及复合材料基体的需求而研制的一种亚稳定 β 型钛合金[10-11] ,不仅具有与 Ti-64 合金相似的抗蠕变能力、比 Ti-153 合金高 100 倍的抗氧化性和优良的耐蚀性能,而且和 Ti-153合金一样具有与工业纯钛相似的冷变形性能,非常容易加工成板材、带材、箔材、丝棒材等,是制造 1250MPa 级紧固件的理想钛合金材料之一。但值得注意的是,TB8

钛合金由于含有 15%(质量分数)的 Mo 元素很容易导致成分偏析,大规格铸锭(>1t)生产困难,限制了规模生产和进一步推广应用[1] 。

1.3 紧固件用钛合金性能对比

表 1 列出了目前几种紧固件常用钛合金的性能。

表1 常见航空紧固件用钛合金的性能

| 合金 | 成分 | 直径 /mm | 状态 | 抗拉强度 /MPa | 延伸率 /% | 剪切强度 /MPa | 墩粗比 |

| TC4 | Ti-6Al-4V | ≤ 51 | M | 930 | 10 | 656 | — |

| 4.0~14.0 | STA | 1100 | 10 | 660 | |||

| 4.0~8.5 | M | 815 | 14 | 620 | 1∶4 | ||

| 8~20 | STA | 1030 | 12 | 650 | — | ||

| TB2 | Ti-5Mo-5V-8Cr-3Al | 2.5~10.0 | ST | 885 | 20 | 640 | 1∶3 |

| STA | 1100 | 12 | 700 | — | |||

| TB3 | Ti-10Mo-8V-1Fe-3.5Al | 2.5~10.0 | ST | 840 | 15 | 650 | 1∶3 |

| STA | 1100 | 10 | 690 | ||||

| TB5 | Ti-15V-3Cr-3Sn-3Al | 2.5~6.5 | ST | 705 | 15 | 550 | 1∶3 |

| STA | 1110 | 10 | 680 | — | |||

| TB8 | Ti-15Mo-3Al-2.7Nb-0.2Si | 4.0~16.0 | ST | 825 | 12 | — | 1∶3 |

| STA | 1250 | 8 | — | — |

TC4、BT16、TB2、TB3、TB5 等制造的钛合金紧固件旨在取代铝合金和合金钢紧固件,强度水平在 1000MPa 级以上;TB8 合金制造的紧固件已逐渐取代高强钢和 TC4紧固件,强度水平在 1250MPa 以上。

Beta-C 作为目前使用较多的紧固件高强钛合金,已经成功地进入商业化应用,并在 φ 38mm 的大尺寸紧固件上获得应用,其主要原因在于该合金良好的淬透性和冷成形能力。另外,热处理工艺对合金组织性能的调控也得到了充分的研究,其结果如表 2 所示。可以看出,热处理工艺对钛合金力学性能的影响较大,Beta-C 合金的抗拉强度可在 1200~1550MPa 范围内调节,相对应地,其延伸率变化范围为 9%~12%。

表2 不同处理工艺下Beta-C的室温力学性能

| 工艺过程 | 抗拉强度/MPa | 屈服强度/MPa | 延伸率/% | 断面收缩率/% |

| 轧态 , PAM | 985 | 950 | 28 | 46 |

| 直接时效 , 496℃ /2h/AC, PAM | 1555 | 1410 | 9 | 10 |

| STA, 760℃ /30min/AC+496℃ /24h, PAM | 1215 | 1105 | 12 | 16 |

| STA, 815℃ /1h/AC+496℃ /20h/AC, VAR | 1325 | 1185 | 11 | 38 |

| STA, AMS 4958 | >1240 | — | >8 | — |

2、高强紧固件用钛合金研究进展

2.1 航空紧固件对材料力学性能的要求

航空紧固件在服役期间除了受静载荷的作用外,还要经受由于飞行器起飞和降落、发动机振动、转动件的高速旋转、机动飞行和突风等因素产生的交变载荷的作用,因此对材料力学性能要求较高,必需检测的性能包括拉伸强度、双剪切强度和疲劳性能等。

在检测技术方面,紧固件抗拉强度的检测不同于材料性能测试,无需制备标准试样,而是将钛合金紧固件成品安装在装有特殊夹具的拉伸机上进行检测,根据紧固件头部形状的不同,测试使用的夹具不同。在测试之前要求螺纹试样在安装螺母支承面以下应至少有两扣不旋合螺纹,螺栓末端的不完整螺纹应伸出螺母顶部。

实测得的断裂力值即为其抗拉强度。一般沉头螺栓的理论抗拉强度是凸头螺栓抗拉强度的 90% [12] 。

紧固件双剪切强度测试也采用已成形的紧固件置于特定的剪切工装上,通过对剪切工装加压使材料发生断裂的最大压强即为双剪切强度。

由于钛合金紧固件在使用之前采用了许多能够提高疲劳寿命的热机械处理方法,且材料的显微组织、加工方法对疲劳寿命均有影响,因此紧固件的疲劳寿命的测试并不选用原材料或者半成品进行,而一般用紧固件成品进行测试。常用高强紧固件要求在 R=0.1,一定试验载荷(按相关技术条件或者订货文件确定),试验频率不超过 210Hz 的疲劳条件下 13 万次循环不失效[13] 。

随着飞机先进性的提高和航空材料技术的发展,对紧固件及其材料提出了更高的减重要求。Ferrero [14] 提出了紧固件材料的两步发展目标,如表 3 所示。第一阶段要求紧固件抗拉强度、剪切强度分别达到 1241MPa和 703MPa 的水平,相应的材料抗拉强度、剪切强度和延伸率应分别达到 1379MPa、745MPa 和 10% 的水平。

表3 航空高强紧固件及材料性能要求

| 阶级 | 紧固件抗拉强度 /MPa | 紧固件剪切强度 /MPa | 合金抗拉强度 /MPa | 合金剪切强度 /MPa | 延伸率 /% |

| 第 1 阶级 | 1241 | 703 | 1379 | 745 | 10 |

| 第 2 阶级 | 1517 | 862 | — | — | — |

第二阶段期望紧固件的抗拉强度、剪切强度分别达到1517MPa 和 862MPa 的水平,对材料的力学性能要求更高。

2.2 高强韧钛合金技术的发展

表 4 列出了几种近年来开发出的高强钛合金材料及其室温性能。不难发现,近 β 钛合金由于具有优异的可淬性与剪切性能、较好冷成型能力及达到更高强度的潜力,有望作为高强紧固件用最佳的候选材料。其中,俄罗斯 BT22、美国的 Ti-5553 等合金强度水平均达到1250MPa,已成功应用于起落架等飞机关键结构,并正在进行扩大应用研究。Alcoa 公司近几年利用 Ti-5553制造航空紧固件,合金的拉伸极限可在 1179~1496MPa之间进行调整,对应地,其延伸率调整范围在 4%~13%之间。 φ 11mm 的 Ti-5553 合金 AERO-LITE 系列的销钉在 MIL-STD-1312 标准下进行力学性能测试,结果表明,该合金最小拉伸极限为 63.6kN,双剪切强度高于745MPa,载荷比 22kN/2.2kN、频率 10Hz 加载下疲劳寿命超过 130000 次,螺纹的拉伸极限载荷超过了 94.3kN。

表4 几种高强钛合金室温强度

| 合金 | 状态 + 工艺 | 抗拉强度/MPa | 屈服强度/MPa | 延伸率/% | 剪切强度/MPa |

| β-C | φ 8.8mm,510℃ /6h, AC | 1489 | 1372 | 7 | 896 |

| Ti-6222 | φ 7 mm, 899℃ /1h, WQ+510℃ /8H, AC | 1475 | 1327 | 10 | 834 |

| Ti-5553 | φ 11mm, 815℃ /1h, WQ+537℃ /8H, AC | 1503 | 1465 | 9 | 786 |

| Ti-7333 | φ 150mm,— | 1380 | 1300 | 8 | — |

| φ 12~80mm,— | 1420 | 1300 | 12 | 850 |

这表明,Ti-5553 具有较高的强度和疲劳性能,但强度超过 1200MPa 时塑性低于 8%。为此,近年来,基于 Ti-5553 改型的 Ti-3553 合金作为紧固件应用,可获得 75%的冷变形能力,抗拉强度和剪切强度高出 Ti-64 合金25% [15-16] 。

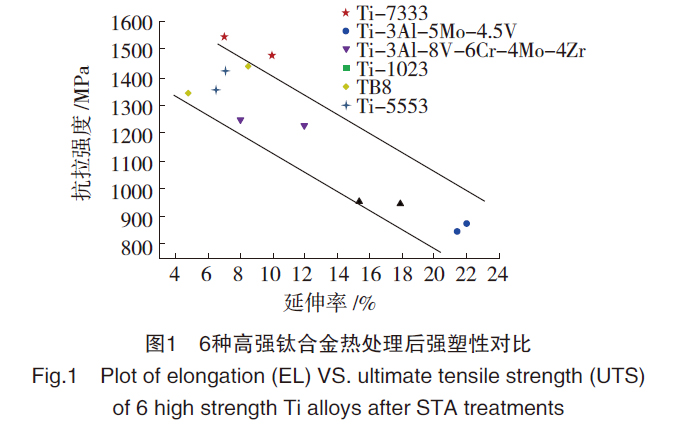

Ti-7333(Ti-7Mo-3Nb-3Cr-3Al)是 西 北 工 业大学开发的一种具有自主知识产权的新型近 β 钛合金, φ 150mm 棒 材 经 简 单 固 溶 时 效(820 ℃,50min/AC+580℃ 8h/AC)后抗拉强度大于 1350MPa、延伸率大于 8% [17] ,断裂韧性 K IC 大于 90MPa·m -1/2 ,综合性能优于同种规格的 Ti-5553 钛合金棒材; φ 15~85mm 棒材经固溶时效(820℃,50min/AC+520~540℃,6h/AC)处理后,其抗拉强度大于 1400MPa,延伸率大于 8%,强度水平优于 TB8 等钛合金棒材,如图 1 所示。目前,Ti-7333合金正在进行高强紧固件的应用研究。

Du 等[18]报道了一种高强近 β 钛合金 Ti-3.5Al-5Mo-6V-3Cr-2Sn-0.5Fe,经两相区热轧后的轧板经两相区固溶和较低温时效后其性能表现优异,抗拉强度可达到 1503MPa,同时延伸率达到 15%,也有望成为一种优异的紧固件用钛合金材料。

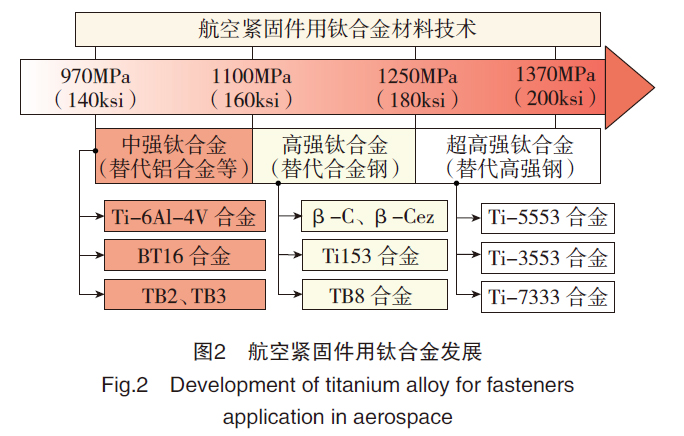

总之,航空紧固件用钛合金已基本完成 970MPa(Ti-64、TB3)、1100MPa(β-C、Ti-153)、1250MPa(TB8)强度级别的材料研究,目前正在进行 1370MPa 级别的Ti-3553、Ti-7333 合金的紧固件应用研究,如图 2 所示。

3、钛合金棒丝材及紧固件加工工艺进展

在不断发展更高强度钛合金材料的同时,国内外也非常重视热机械处理工艺、组织性能稳定性控制技术等方面的深入研究,如在对 TIMETAL-LCB、Ti-153、β-21S 和 BT22 等高强度钛合金的强韧化机理研究中发现,合适的固溶时效+热机械处理工艺可以得到细小(尺寸约为 10μm)而均匀分布的 α + β 细晶组织,获得超高强度(抗拉强度 1500~1600MPa)和塑性(延伸率8%)的最佳匹配[19-21] 。

合理的热变形工艺对获得具有良好组织和综合力学性能棒丝材具有重要影响。棒丝材生产过程中包含的热变形工艺包括了加热温度、变形量和轧制速度等。

例如,为了使得 BT16 合金晶界 α 相充分破碎为片状组织,变形前加热温度的选择应能够保证热变形在 β 相区开始并在两相区结束,即加热温度应在 T β 以上,但不宜过高,温度过高导致变形在 β 相区结束,晶界 α 相无法充分破碎。变形量对组织的影响也很重要,若变形量过大(≥ 70%),片状组织容易发生球化且导致变形不均匀;若变形量过小(≤ 30%),则变形难以保证组织充分细化。轧制速度对组织影响与变形量类似,速度过快,容易出现过热组织;过慢则不利于组织细化。目前,棒丝材的轧制方法主要包括了纵向轧制法和螺旋轧制法。

采用纵向轧制法时易使得棒材产生强烈变形中心区。而螺旋轧制不仅使棒材在纵向而且在径向均能产生流动的剪切变形,有助于获得均匀的组织[22] 。因此,目前大多采用螺旋轧制工艺来获得组织和综合性能优异的棒丝材。

钛合金紧固件制造流程主要包括了紧固件头部成形、螺纹成形及头下圆角挤压,其次还包括了热处理、无心磨削、表面处理等[23] 。首先,紧固件头部成形需采用镦锻成形设备完成,成形方式主要包括冷镦和热镦。且随着镦锻工艺的不断发展,镦锻设备已向数控化发展。

如各国相关厂家开发的多模成形用镦机,从送料及切料长度、加热温度及调整、加工效率、模具及推杆位置设定等均可实现数字调整,优化加工质量,并可根据不同品种采用不同加工工艺,提高加工效率。其次,航空紧固件对螺纹的精度要求高,质量要求严。外螺纹的成形方法一般包括搓丝法、滚丝法和车削法等。由于车削法会将金属流线切断,降低紧固件的力学性能。因此,目前主要采用搓丝法和滚丝法制备紧固件外螺纹。对于小规格紧固件,一般采用数控温搓丝机来实现。温搓丝过程涉及紧固件的软化与硬化,可较好地改善丝板应力状态,减少崩牙的可能,使工件折迭减小,满足钛紧固件的质量要求。对大规格紧固件,一般采用数控温滚丝机来实现,除上述优点外,数控温滚丝机与传统机械滚丝机比,还具有设定速度快、质量易控制等优点。外螺纹的成形大多采用数控滚丝机,实现滚丝质量的监控功能,满足高效生产需要。另外,钛合金材料对缺口敏感性强,在紧固件头杆连接部位存在较大的应力集中,影响紧固件性能。因此,需将螺栓头部下的圆角进行强化。目前,大多采用高效圆角强化机作用在头杆过渡处形成一条塑性变形带,通过产生残余压应力、提高硬度、减小表面粗糙度来提高连接处的机械强度与疲劳强度[24] 。

除此之外,紧固件的制备流程还包括了车削加工、表面涂覆、自动化缺陷检测等。且随着对紧固件性能要求的持续提高,其加工工艺也需不断地进行改进。

4、结论

钛合金紧固件由于密度小、强度高、耐腐蚀等优点,广泛地应用于航空航天领域。欧美等航空工业发达国家研制钛合金紧固件起步早,已形成了符合自身工艺技术的钛合金材料体系,且在航空航天领域获得了大量应用。而我国航空钛合金紧固件的研制起步较晚,紧固件的研制大多以跟踪仿制和技术借鉴为主,缺乏自主知识产权,新材料的研发与应用研究脱节。同时,高强紧固件用钛合金材料及紧固件制造工艺成熟度偏低。但随着航空航天产业的不断发展,我国对钛合金紧固件特别是超高强度钛合金紧固件的需求将会持续增长,因此加快高强紧固件用钛合金材料及应用技术研究,尽快形成我国钛合金紧固件材料体系已迫在眉睫。

参考文献

[1] 张利军 , 王幸运 , 郭启义 , 等 . 钛合金材料在我国航空紧固件中的应用 [J]. 航空制造技术 , 2013, 56(16):129-133.ZHANG Lijun, WANG Xingyun, GUO Qiyi, et al. Application oftitanium alloy in Chinese aircraft fastener[J]. Aeronautical ManufacturingTechnology, 2013, 56(16): 129-133.

[2] 张树启 . 紧固件用高强度钛合金的发展 [J]. 钛工业进展 ,1998(5): 1-3.ZHANG Shuqi. Development of high-strength fasteners titanium[J].Titanium Industry Progress, 1998(5): 1-3.

[3] 张庆玲,王庆如,李兴无 . 航空用钛合金紧固件选材分析 [J].材料工程 , 2007(1): 11-14.ZHANG Qingling, WANG Qingru, LI Xingwu. Materials selectionanalysis for titanium alloy fasteners in aviation industry[J]. Journal ofMaterials Engineering, 2007(1): 11-14.

[4] 金和喜 , 魏克湘 , 李建明 , 等 . 航空用钛合金研究进展 [J].中国有色金属学报 , 2015, 25(2): 280-292.JIN Hexi, WEI Kexiang, LI Jianming, et al. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of NonferrousMetals, 2015, 25(2): 280-292.

[5] BOYER R R. Applications of beta titanium alloys in airframes[J].The Minerals, Metal & Materials Society (USA), 1993, 2: 335-346.

[6] NYAKANA S L, FANNING J C, BOYER R R. Quick referenceguide for β titanium alloys in the 00s[J]. Journal of Materials Engineeringand Performance, 2005, 14(6): 799-811.

[7] 赵庆云 , 徐锋 . 航空紧固件用钛合金的研究进展 [J]. 中国有色金属学报 , 2010, 25(1): s1021-s1023.ZHAO Qingyun, XU Feng. Research progress of titanium alloy for aerospace fasteners[J]. The Chinese Journal of Nonferrous Metals, 2010,25(1): s1021-s1023.

[8] 《中国航空材料手册》编辑委员会 . 中国航空材料手册 [M].北京 : 中国标准出版社 , 2002.Editorial Board of China Aeronautical Materials Handbook. Chinaaeronautical materials handbook[M]. Beijing: China Standard Press, 2002.

[9] 刘风雷 . 我国航空钛合金紧固件的发展 [J]. 航空制造技术 ,2000, 43(6): 39-40.LIU Fenglei. Development of aeronautical ti alloy fastener in China[J].Aeronautical Manufacturing Technology, 2000, 43(6): 39-40.

[10] SCHUTZ R W. Environmental behavior of beta titaniumalloys[J]. Journal of the Minerals Metals & Materials Society, 1994, 46(7):24-29.

[11] BOYER R R. Aerospace applications of beta titanium alloys[J].Jom the Journal of the Minerals Metals & Materials Society, 1994, 46(7):20-23.

[12] 国防科学技术工业委员会.紧固件试验方法拉伸强度: GJB715.23A-2008[S/OL]. [2008-03-17]. http://www.queshao.com/docs/359405/.Commission of Science. Fastener test methods tensile strength:GJB 715.23A-2008[S/OL]. [2008-03-17]. http://www.queshao.com/docs/359405/.

[13] 国防科学技术工业委员会 . 紧固件试验方法拉伸疲劳 : GJB 715.30A-2002 [S/OL]. [2002-11-18]. http://www.zbgb.org/Fulltext539910.htm. Commission of Science. GJB 715.30A-2002, Fastener test methodsTension fatigue[S/OL]. [2002-11-18]. http://www.zbgb.org/Fulltext539910.htm.

[14] FERRERO J G. Candidate materials for high-strength fastenerapplications in both the aerospace and automotive industries[J]. Journal ofMaterials Engineering and Performance, 2005, 14(6): 691.

[15] 冯颖芳 . 世界钛及钛合金的应用研究进展 [J]. 世界有色金属 , 2012(4): 54-57.FENG Yingfang. Research advances in the world of titanium andtitanium alloys[J]. World Nonferrous Metal, 2012(4): 54-57.

[16] PARKE M J. New prospects of high strength titanium alloysVST55531, VST3553, VST2b, and VST3331 for fastener, tube andstructural applications[C]//Proceedings of 5th Advanced AerospaceMaterials and Processes (AeroMat) Conference and Exposition. ASM, 2014.

[17] FAN J K, LI J S, KOU H C, et al. Microstructure andmechanical property correlation and property optimization of a near βtitanium alloy Ti-7333[J]. Journal of Alloys and Compounds, 2016, 682:517-524.

[18] DU Z X, XIAO S L, SHEN Y P, et al. Effect of hot rolling andheat treatment on microstructure and tensile properties of high strength betatitanium alloy sheets[J]. Materials Science and Engineering: A, 2015, 63:67-74.

[19] XU T W, LI J S, ZHANG S S, et al. Cold deformation behaviorof the Ti-15Mo-3Al-2.7 Nb-0.2 Si alloy and its effect on α precipitationand tensile properties in aging treatment[J]. Journal of Alloys andCompounds, 2016, 682: 404-411.

[20] LIU C M, WANG H M, TIAN X J, et al. Microstructure andtensile properties of laser melting deposited Ti-5Al-5Mo-5V-1Cr-1Fenear β titanium alloy[J]. Materials Science and Engineering: A, 2013, 586:323-329.

[21] WU G Q, SHI C L, SHA W, et al. Microstructure and high cyclefatigue fracture surface of a Ti-5Al-5Mo-5V-1Cr-1Fe titanium alloy[J].Materials Science and Engineering: A, 2013, 575: 111-118.

[22] 沙爱学 , 王庆如 , 李兴无 . BT16 钛合金紧固件加工工艺分析 [J]. 稀有金属材料与工程 , 2006, 35(3): 455-458.SHA Aixue, WANG Qingru, LI Xingwu. Process analysis of BTl6titanium alloy fastener[J]. Rare Metal Materials and Engineering, 2006,35(3): 455-458.

[23] 周芸 , 王超 . 钛合金紧固件生产技术 [J]. 钛工业进展 ,2001(1): 12-15.ZHOU Yun, WANG Chao. Titanium fasteners productiontechnology[J]. Titanium Industry Progress, 2001(1): 12-15.

[24] 李国海 , 李满良 . 曲轴圆角滚压强化工艺 [J]. 制造技术与机床 , 2003(5): 56-58.LI Guohai, LI Manliang. About round corner rolling and strengtheningprocess for crankshaft[J]. Manufacturing Technology & Machine Tool,2003(5): 56-58.

通讯作者:寇宏超,教授,研究方向为航空航天钛合金、TiAl 金属间化合物及其相关的凝固技术、塑性成形技术和扩散连接技术,E-mail:hchkou@nwpu.edu.cn。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-11-30 大型航空用钛合金锻件材料及成形技术应用现状

- 2021-11-16 2020年波音空客公司航空用钛锻件钛合金棒消费量

- 2021-11-14 舰船用钛合金材料的特点及影响其发展的因素

- 2021-11-09 宝鸡利泰金属谈钛合金材料在海洋装备中的应用实例

- 2021-10-24 钛合金叶轮钛锻件等钛合金材料的机械加工工艺

- 2021-10-15 Ti80/TA5/TiB19钛合金材料在船舶建造耐压壳体中的应用特点

- 2021-06-03 钛棒钛板等钛合金材料的机械加工现状与工艺