舰船是一种水上交通运输工具,是一种复杂的水上工程建筑物,它能以一定的速度将其有效载荷从一个地方运送到另一个地方 [1] 。为了保证舰船的使用性和航行性,必须具有强固的船体结构和各种设备装置、机械、仪器仪表、武备以适应各种需求 [2] 。舰船是海军最重要的装备,是海上运输、战斗的平台,要求建造舰船的材料能耐海水、海洋大气的腐蚀,比强度高,塑韧性及加工工艺适应性好 [3] 。舰船整体结构复杂,使用材料品种规格多、质量大。选择性能优异的材料制作舰船是构成海军装备完整性和先进性的基础,舰 船装备发展主体材料的性能直接影响海军整个系统的运行、维护和安全。开发高性能的先进结构材料会增强舰船作战能力和降低服役期的成本。钛及其合金密度小、重量轻、比强度高、耐海水及海洋大气腐蚀。

此外,它还具有无磁性、透声、抗冲击震动,可加工性好等特点,是一种优秀的船舶结构材料 [4] 。钛及其合金在船舶中的应用领域非常广泛,如船体结构件,深海调查船及潜艇耐压壳体、管道、阀及配件,动力驱动装置中的推进器和推进器轴,热交换器、冷凝器、冷却器,舰船声纳导流罩、螺旋桨等 [5-7] 。

舰船领域用钛在我国起步较晚,技术、装备、应用等方面还存在一些问题,但经过钛科技工作者多年的研究及推广应用,已经形成了我国自主的舰船钛合金体系,并已获得了多方面的应用 [8~ 10] 。

本文介绍了钛合金材料特性及舰船对材料的特殊要求;论述了我国舰船钛合金体系、舰船钛合金研制及应用现状;分析了我国舰船钛合金应用中存在的问题。

1、舰船对材料的要求和钛及其合金的性能

舰船及其设备工作条件特殊:长期浸泡在海水和海洋大气环境中;许多设备和构件(如高速螺旋桨、轴、舵、阀、海水泵、热交换器、高温排气管等)易受腐蚀而不易保护;在使用中要求材料耐腐蚀性高、寿命长、安全可靠、大承载、少维修。舰船各系统装置复杂,所用材料品种杂、规格多而大,所以舰船材料应具有耐蚀性、耐久性、牢固性、可靠性及稳定性等多方面特殊的技术性能。

舰船在运行过程中需承受重力、浮力、摇荡时的惯性力、风浪的冲击力等各种外力作用,不允许产生较大的变形和破坏,因此船舶材料首先应具有匹配良好的力学性能:强度特别是屈服强度高的材料可减少船体和各结构件的断面积,降低材料消耗,从而达到船体质量减轻、增加载重和提高航速的目的,具有较高屈服强度的材料对造船意义重大 [11] 。为了提高潜艇的潜水深度,有效防止反舰武器的攻击,也需要提高材料的强度。另外,船体及各结构件形状复杂,制造过程中材料要承受冷热交替及弯曲成型,舰船在航行过程中不可避免会碰到局部受力的情况(如航行时经常会遇到风暴等意外事件,使船舶遭受海浪等强烈的冲击),为了保障其可靠性,要求材料必须具有良好的塑性。研究发现,船舶发生海损事故的重要原因是材料脆性断裂引起的。因此材料要具有高的断裂韧性、良好的冲击韧性,才能确保舰船的技、战术性能和航行的绝对安全。

其次舰船常年航行在波浪起伏的海洋中,长期反复受到交变应力的作用及海水和海洋大气侵蚀,因此舰船材料不但要有优异的耐腐蚀性能,而且还要有较高的耐疲劳强度,以免发生腐蚀及疲劳损坏。

舰船材料还要具有良好的战术技术性能:如抗弹性、减震抗噪性、耐冷热性、透声性、无磁性、抗放射性、抗海生物生长和易于清除海生物(放射污染物)等。

现代造船中,无论是船体结构、动力装置还是武器装备的建造,均需要涉及机械加工、冷热成型、弯曲、锻造、铸造和焊接成型等等制造手段,这就要求船舶材料还要具有良好的弯曲、成型、机加工、焊接等综合加工工艺适应性能 [12-21] 。另外舰船用材品种规格多、质量要求高、且要求低成本,并要能保证大量供应,所以舰船材料还应经济、实用。

金属钛作为工程材料仅有 50 多年的历史,但因为其具有无与伦比的特殊性能而迅速在各行各业得到了应用。钛合金几乎具有前述舰船材料所要求的全部特性,所以是船舶材料的理想选择。

首先钛具有特殊的物理性能:密度低,为 4.5g/cm 3 ,仅为钢的 57%,属轻金属;熔点较高,达(1668±5)℃;热导率和线膨胀系数均较低,热导率仅为铁的 1/4、铜的 1/7、但比不锈钢和镍基合金高 [22] ;无磁,即使在强磁场下也不会磁化;在 0.49 K 低温时具有超导电性;抗核辐射性好,其辐射脆性很小,且可避免由辐射引起的有害二次辐射问题;高的透声系数,达0.85 以上;优异的抗冲击性能,抗冲击系数达 0.63 以上,是 B30 的 4 倍以上,是镍基高温合金的 2.5 倍以上;良好的抗弹性能:钛尽管密度低,但弹性模量也低,仅为钢的 1/2,而强度、韧性高,所以抗弹性能优良。

其次,钛具有优异的耐腐蚀性能,是一种非常活泼且具有强烈钝化倾向的金属,平衡电位很低,在各种介质中热力学很活泼,反应的热力学趋势大 [22] 。但因为钛和氧的亲和力很高,在空气和含氧介质中表面能迅速形成一层致密、附着力强、惰性大的氧化膜,保护了基体不被腐蚀,即使受到机械磨损,也会很快自愈或再生,致使其具有优异的耐介质腐蚀性能,实践已经充分证明在海水及海洋大气环境下,钛材的耐腐蚀性能优异。

第三,钛合金具有匹配良好的力学性能,比强度高、塑性好,在–253℃~600℃范围内,它的比强度(抗拉强度/密度)在金属材料中几乎最高;冲击韧性良好,在–60℃~20℃范围内,无明显的脆性转变点;断裂韧性较高,断裂韧性在80~110 MPa·m 1/2 之间,从比韧度(K I /R p0.2 ) 2 与(R p0.2 /ρ)的关系曲线可以看出,钛的断裂韧性最高,钢次之,铝合金最差;疲劳强度高,对于船舶大型焊接结构和壳体,产生高应力低周数破坏时的应力循环周数一般不超过10 5 周,而钛材均在10 7周以上。表1是各种舰船用金属材料的屈强比和比强度。从表1可以看出,几种舰船材料中钛材的屈强比和比强度最高,是未来舰船材料应用的发展方向 [23, 24] 。

2、舰船钛合金体系与分析

钛材作为一种优秀的船舶材料,各国海军及造船业对其十分重视,先后研制出了系列的船用钛合金。

俄罗斯、美国和中国是最早专门从事舰船用钛合金研究的国家,并各自形成了自己的船用钛合金体系 [25, 26] ,日本钛合金民用船只研发活跃,世界上第一艘钛制渔船于 1998 年 10 月 12 日下水,船名为第二朝日丸 [27] 。

我国舰船钛合金的研究开发最早开始于1962年。经过四十多年的发展,其研究、制造水平有了很大提高,现已形成了我国专用的船用钛合金体系,已能批量生产板、管、锻件、中厚板、各种环材、丝、铸件等多种形式的产品,可满足不同强度级别和不同部位的要求。表2是我国现已形成的专用舰船钛合金体系、性能及已获得的应用情况 [28-36] 。从表2可以看出,我国的舰船钛合金体系已经相当完整,已拥有了屈服强度在490 MPa以下的系列低强钛合金、屈服强度在590~700 MPa的系列中强钛合金及屈服强度在785 MPa以上的高强钛合金系列。490 MPa以下的低强钛合金系列主要用作非耐压或要求压力很低的管道、铸件及冷成型件;中强钛合金主要应用于各种耐压系统铸件、管路系统、压力容器、透声窗及声纳导流罩等;高强钛合金系列主要用作高压容器、深潜器耐压壳体、各种结构件、弹簧、高强紧固件、弹射装置等等。

俄罗斯船用钛合金研究及实际应用水平居世界前列,拥有专门的船用钛合金系列,如船体用钛合金пт-1м;船机пт-7м;船舶动力装置用钛合金 40、пт-3B、5B 等 [37] ,形成了 490、585、686、785 MPa等强度级别的船用钛合金产品。其应用范围相当广泛,如前苏联系列核动力破冰船“列宁”号、“北极”号、“俄罗斯”号、“苏联”号均使用的是钛制蒸汽发生器,已安全使用 20~40 年无任何严重破损发生。

美国海军1950年就开始注意到钛材用于舰船工业的可能,1963年开始对船用钛合金进行了大量的工程研究,成功地将钛合金应用于各种动力潜艇、水面艇、民船,主要应用的钛合金有:纯钛、Ti-0.3Mo-0.8Ni、Ti-3Al-2.5V 、 Ti-5Al-1Zr-1Sn-1V-0.8Mo-0.1Si 、Ti-6Al-4V、Ti-6Al-4VELI、Ti-6Al-2Nb-1Ta-0.8Mo、Ti-3Al-8V-6Cr-4Mo-4Zr等 [37] 。

日本的船用钛合金主要有纯钛、Ti-6Al-4V、Ti-6Al-4VELI,主要应用于深潜器的耐压壳体及各种民用游船、渔船 [37] 。近年来制造的全钛深海调查船可深入海底 6500 米,是世界上能够潜入海底最深的船只。

表3是中、俄、美三国船用钛合金的对照情况 [38, 39] 。可以看出,我国的舰船钛合金体系完整,合金牌号多而杂,甚至同一强度级别出现多个不同合金、同一用途研制多个合金的情况。如:Ti31和TA16、TA17和TA18、Ti80和TC4、Ti70和Ti91等等。究其原因是我国不但仿制了俄罗斯和美国的系列钛合金,还专门研究了我国专有的系列船用钛合金,如Ti31、ZTi60、Ti70、Ti91、Ti75、Ti80、TiB19等。俄罗斯和美国的大部分船用合金是直接采用航空航天等领域已应用成熟的钛合金,通过研究及改进后直接应用,对舰船特殊需要而专门研 究 的 钛 合 金 很 少 , 如 美 国 仅 研 究 了Ti-5Al-1Zr-1Sn-1V-0.8Mo-0.1Si、Ti-6Al-2Nb-1Ta-0.8Mo、Ti38644(βc) 3 个专门船用钛合金,俄罗斯仅研究了 TL3、TL5、3M、5B、BT31、23a 等专门船用钛合金牌号。

3、我国舰船钛合金的应用现状

进入21世纪,特别是近 5 年以来,我国钛合金在海军装备的应用得到了突飞猛进的发展。根据舰船总体设计所的设计要求,各材料的研究、生产单位通过自发的努力以及和中船重工专业材料研究所—725 所紧密合作,并结合舰船用钛合金应用研究成果,解决了大口径无缝管材、超大口径小曲率半径无缝弯头、大尺寸宽厚板、大尺寸复杂型面锻件等整体制备,板、管材的加工成型、复杂结构的焊接工艺技术难题,成功地开发出舰船钛合金装备并获得了多项应用。

近十年来我国的深潜器用钛合金、声纳导流罩等方面专用钛合金结构制造已取得了较大进步:××型水翼艇喷水推进装置前后水翼上的首尾导流椎体已装艇使用;××型舰新型钛合金球鼻舷已研制成功并交付使用;××型试验船舷侧透声窗也采用了钛合金结构。此外在深潜器鱼雷发射装置、鞭状天线、一回路系统的排污及安全设备、潜望镜部件,各类热交换器、冷却器、管系、泵、阀等部位钛合金的应用均取得了较好的效果,研制的 NiTiNb 记忆合金管接头已经过工程应用考核。典型的钛合金应用系统综述如下:

①钛合金余热排出冷却器 [40]

采用西北有色金属研究院生产的中强、高韧 Ti31合金管、板及各种规格的锻件,通过成型,组焊制备而成,图 1 [41] 所示为用该钛合金材料制造的一回路系统危急冷却器。

②舰用燃气机系统

为了适应发动机压比(8.35~21),及出口温度(230~500 ℃)提高,采用 TC11 钛合金替代原结构钢(35CrMoVA、40CrNiMoA 等)制造的低压燃气机第 0、1~8 级轮盘及高压燃气机 1~7 级轮盘,已通过某燃气机轮机装机试车考核,效果良好,现已获得应用。

动叶片采用 TC11 钛合金制造,对于要求长寿命、耐压水平更高的高压燃气机第 8.9 级动叶片采用 BT8 钛合金;底架采用 BT14 钛合金,颊板采用 TC6 钛合金,也已使用在某燃气机轮机上。另外,采用 TC11 钛合金还制造了堵板、喷油嘴、气封弧段、法兰等零件,采用 TC4 钛合金制造了舰用传动套柔性联轴器的关键结构件。

③钛合金声扫雷具 [40]

钛合金的高比强度、无磁、高电阻率及优异耐海水腐蚀性能,使其成为很有吸引力的扫雷艇壳体材料和扫雷具结构材料。现已根据发声器结构特点和使用性能要求,制备出了钛合金声扫雷具,见图 2 [41] 示。

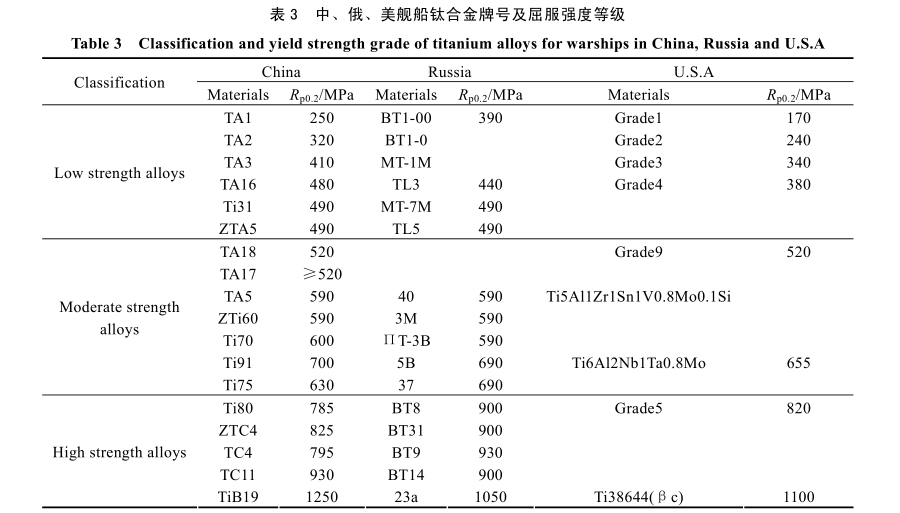

④钛合金泵、阀及管系 [40, 42]

舰艇上的泵、阀及管材长期工作在海水中,工作条件恶劣,采用钛合金代替原 1Cr12 不锈钢制造,效果良好。现已制备出了多种钛合金管系应用于通海系统及排烟系统,材料涉及 TA2、ZTi60、Ti31、Ti80 等。

图 3 [42] 是钛合金盐水泵轴塞、阀座及四通管。

⑤钛合金声纳导流罩 [40]

采用透声性能好、可冷成型的 Ti70 钛合金,攻克了双曲成型、组焊等技术难题,成功地研制出了钛合金声纳导流罩,并已应用于多条水面舰艇中。图 4 [41]是钛合金声纳导流罩模拟体。

⑥钛合金通讯雷达天线、天线支座及雷达基座

为了解决雷达天线系统的海水腐蚀问题,采用钛合金铸件制造的雷达基座及天线支座,采用钛合金高质量系列管材制的雷达天线,已成功地应用于海军某艇,减轻了重量,解决了海水腐蚀问题,提高了技术性能。

⑦喷翼快艇喷水推进装置

该装置受海水的侵蚀及高流速海水的空泡剥蚀,腐蚀严重。为了解决腐蚀问题,我国自 1985 年开始研制喷水推进装置,先后研制成功喷水推进泵体、叶轮、进水门、杂物清理装置、进水室、格栅、托架、喷嘴、衬套、导流器、换向器等喷水推进整套装置的钛合金铸件,每套重达 1t 左右,经使用后彻底解决了海水腐蚀问题。该装置已售至香港,应用在喷翼艇上,大大提高了使用性能及寿命,现已达到批量生产规模。

⑧钛合金螺旋桨及紧固件等

钛合金具有优良的抗空泡剥蚀、缝隙腐蚀性能,是高速快艇螺旋桨及船用紧固件的理想材料。我国于1972 年开始研制水翼快艇螺旋桨,至今已可生产各类钛合金螺旋桨,已应用 500 多只,最重的单支固定螺旋桨重达 130 多公斤。长期使用表明:钛合金螺旋桨使用寿命超过原铜合金桨 5 倍以上,而重量仅为铜质的一半。

⑨电机转子支架

钛合金比强度高、磁化率低,是大型永磁推进电机转子支架的理想材料。采用钛合金制造永磁推进电机不但能减轻电机的重量、减少外围辅助设备、延长使用寿命,而且因钛合金是良好的非磁性材料,还能提高电机的工作效率。现已制备出了永磁推进电机转子支架用的钛合金环件,100 mm 厚板焊接工艺已成熟。

4、结 语

虽然我国舰船用钛合金体系已经形成,船用钛合金的生产、船舶产品的建造工艺技术及批量应用时机已基本成熟,但因舰船用材对性能提出的要求互相冲突,我国船用钛合金还没有形成总体设计院所、材料研究及半成品制备院所及厂家、部件成型及应用性能研究单位、制造厂之间的有效协调合作机制,造成目前的应用水平还处于分散、零星的状态。存在如下问题:

①钛在舰船装备中的设计准则、需用应力和安全系统分歧很大,没有形成自己的规范,造成某些系统选材不够合理;

②大规模应用的品种规格不够配套齐全,钛材产品制造费用偏高,大型船厂应用钛材设备现场加工配套能力弱,设备加工制造周期、供货周期偏长;

③材料标准、系统的加工制造标准比较缺乏;

④有些工况条件下对钛材应用认识不够深入,如腐蚀、海生物附着、铸件性价比、大型管道的制备方式问题等等。

针对以上存在的问题,笔者认为:现有的船用钛合金牌号已基本能满足新型船舶的用钛要求,重要的是要建立船用钛合金的评价体系,促进这些材料在舰船上准确、高效地使用。因此应尽快组成一支由舰船设计、钛合金材料研究、半成品生产及应用研究、舰船制造等相关单位参加的舰船钛合金研发及应用专家组队伍,该专家团队将完全从舰船钛合金实际应用出发,以实事求是的科学态度完善并形成一套固化、切实可行的我国舰船钛合金标准及钛合金材料上艇技术指标体系,以达到改善现舰船钛合金众说纷纭、让设计单位无法选择的局面,推动我国舰船钛合金应用的快速发展。

参考文献

[1] Meng Xiangjun(孟祥军) et al. Titanium Industry Progress(钛工业进展)[J], 2003, 20 (6): 39

[2] Meng Xiangjun(孟 祥 军 ), Wang Ting(汪 汀 ). TitaniumIndustry Progress(钛工业进展)[J], 2000, 17(5): 7

[3] Ning Xinglong(宁兴龙). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 28

[4] Zhang Yibin( 张 毅 斌 ). Development and Application ofMaterials(材料开发与应用)[J], 2009, 24(5): 70

[5] Tian Fei(田 非), Yang Xionghui(杨雄辉). Chinese Journal ofShip Research(中国舰船研究)[J], 2009, 4 (3): 77

[6] Li Liang(李 梁), Sun Jianke(孙建科), Meng Xiangjun(孟祥军). Titanium Industry Progress(钛工业进展)[J], 2004, 21(5):20

[7] Jiang Chengyu(蒋成禹), Xu Jijin(徐济进), Yan Keng(严 铿).Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 32

[8] Fan Liying(范丽颖), Liu Junling(刘俊玲), An Hong(安 红).China Metal Bulletin(中国金属通报)[J], 2003, (S2): 25

[9] Zhou Jiayu(周佳宇), Ha Jun(哈 军). Development andApplication of Materials(材料开发与应用)[J], 2006, 21(3): 40

[10] Jiang Chengyu(蒋成禹), Wang Ting(汪 汀). Developmentand Application of Materials(材料开发与应用)[J], 1992,7(5): 16

[11] Huang Xiaoyan(黄晓艳), Liu Bo(刘 波), Li Xue(李 雪).Southern Metals(南方金属)[J], 2005, 147 (21): 10

[12] He Gang(何 刚). Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2005, 34(3): 180

[13] Yang Shaoli ( 杨 绍 利 ) 主 编 . Vanadium and TitaniumMaterials(钒钛材料)[M]. Beijing: Metallurgical IndustryPress. 2007:247

[14] Yang Pengbo(杨蓬勃). Guangdong Ship Building(广东造船)[J], 2005(3): 30

[15] Liu Yinqi(刘茵琪), Meng Xiangjun(孟祥军) FengYan(冯 岩).Development and Application of Materials(材料开发与应用)[J], 2003, 18(6): 43

[16] Yan Zhongling(严中令), Liu Baohua(刘宝华), Hu Yaojun(胡耀君). Ship Science and Technology(舰船科学技术)[J], 1991,13(5): 52

[17] Xie Huiru(谢惠茹). Rare Metals Letters(稀有金属快报)[J],2007, 26(8): 7

[18] Zhang Wenyu(张文毓). Ship Science and Technology(舰船科学技术)[J], 2004, 26(8): 67

[19] Leyens C, Peters M. Titanium and Titanium Alloys(钛与钛合金)[M]. Beijing: Chemical Industry Press, 2005: 348

[20] Guo Zizhou(郭字洲). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 37

[21] Zhang Xiyan( 张 喜 燕 ), Zhao Yongqing( 赵 永 庆 ), BaiChenguang(白晨光). Titanium Alloys and Application(钛合金及应用)[M]. Beijing: Chemical Industry Press, 2005: 295

[22] Wang Jianguo(王建国), Cao Fuxin(曹福辛). Developmentand Application of Materials(材料开发与应用)[J], 2001,16(3): 1

[23] Zhang Qilin(张 启 林 ). Development and Application ofMaterials(材料开发与应用)[J], 1994, 9(2): 23

[24] Zhao Yongqing(赵永庆), Chang Hui(常 辉), Li Zuochen(李佐臣). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 12

[25] Chen Jun(陈 军), Zhao Yongqing (赵永庆), Chang Hui(常辉). Meterials Review(材料导报)[J], 2005, 19 (6): 67

[26] Zhang Xiaoming (张小明). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 27

[27] Meng Xiangjun(孟祥军). Ship Science and Technology(舰船科学技术)[J], 2001, 23(2): 23

[28] Sun Jianke(孙建科), Meng Xiangjun(孟祥军) et al. ActaMetallurgica Sinica(金属学报)[J], 2002, 38(S1): 33

[29] Wu Min(吴 敏), Zhang Yi (张 义). Metal Corrosin in Boats(船舶中的金属腐蚀)[M]. Beijing: National Defence IndustryPress, 1987: 203

[30] Li Youguan(李有观). World Nonferrous Metals(世界有色金属) [J], 2005(1): 73

[31] Wang Jiao(王 铰). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 42

[32] Yu Cunye(余存烨). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 116

[33] Fan Liying(范丽颖), Liu Junling(刘俊玲), An Hong(安 红).China Metal Bulletin(中国金属通报)[J], 2006(Z2): 25

[34] Ma Lixin(马丽欣). Titanium Industry Progress(钛工业进展)[J], 2003, 20(6): 109

[35] Liu Daoxin(刘道新), Tang Bin (唐 宾). Rare Metal(稀有金属) [J], 2005(1): 39

[36] Wu Quanxing(吴全兴). Tatanium Industry Progress(钛工业进展)[J], 1997, 14(3): 21

[37] Chen Liping(陈丽萍), Lou Guantao(娄贯涛). Ship Scienceand Technology(舰船科学技术)[J], 2005, 27 (5): 13

[38] Ronald W Schutz, Milton R Scaturr. Naval EngineersJournal[J], 1991, 103(31): 75

[39] Yang Guanjun(杨冠军). Titanium Industry Progress(钛工业进展) [J], 2001, 18(3): 1

[40] Meng Xiangjun(孟祥军), Shi Jin(时 锦). Titanium IndustryProgress(钛工业进展) [J], 2003, 20 (4~5): 23

[41] Xu Lujie(徐鲁杰), Cheng Debin(程德彬). Development andApplication of Materials(材料开发与应用) [J], 2009, 24(2):68

[42] Liang Xufa(梁绪发). Valve(阀门)[J], 2004(5): 16

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-11-23 医疗器械用TC4钛板钛棒的研发生产应用全解析

- 2021-11-14 舰船用钛合金材料的特点及影响其发展的因素

- 2021-11-09 航空航天用TC4钛合金零件加工难点和容易产生的问题

- 2021-11-03 热处理工艺对TC4钛板钛棒钛锻件等钛合金材料组织及性能的影响

- 2021-10-20 源头厂家定制航空TC4钛合金板舰船用TC4钛板

- 2021-10-15 利泰金属热销海洋工程船舶制造用Ti31钛棒

- 2021-09-27 TC4钛合金棒材成分偏析组织的分析与判定

- 2021-06-21 宝鸡TC4/Ti75钛合金厂家谈海洋金属的特性与主要应用