近年来随着航空发动机的不断发展,对航空制造技术提出了更高的要求。整体叶盘是航空发动机的重要组成部件,对发动机性能有着重要影响[1-2]。由于传统制造方法(如锻造+机加工)的局限性,越来越难以满足整体叶盘的高效制造。线性摩擦焊接(linearfrictionwelding,LFW)作为一种先进的固相连接方法,与锻造机加工相比具有工艺路线简单、原料浪费少的优势,与传统熔焊相比不含气孔夹杂等缺陷、焊缝质量高,从而成为航空发动机整体叶盘制造与维修的关键保障技术[3-5]。TC11钛合金是一种双相(α+β)钛合金,具有良好的热加工性,可胜任500℃下的服役工作,并能够在该温度下保持良好的强度以及塑韧性[6-7]。TC11钛合金多应用于航空发动机压气机的结构件制造[8-9]。线性摩擦焊是高温变形过程,研究TC11的热变形行为对线性摩擦焊具有重要意义。郭涛[10]认为,在高温变形以及热处理条件下变形α晶粒存在球化趋势,在900℃以上主要为界面分离机制,在较低温度下则以剪切变形为主。王宏全等[11]认为,α相的形态变化与热变形温度、变形量及变形方式相关。

Artem等[12]对TC11的热变形进行了模拟,建立了变形参数与组织间的演化模型。郎波等[13]对TC11线性摩擦焊接头飞边组织进行了研究,揭示了焊接界面的演变分为4个过程,即摩擦磨损、黏着剪切、界面金属形成金属键并发生大变形和动态再结晶过程。

Wang等[14]对不同焊接参数下TC11线性摩擦焊接头的组织进行了研究,阐明了提高焊接压力能够增强织构强度,低压力焊接时容易出现多种织构类型。线性摩擦焊完成后,由于冷却速度极快,接头内部存在较大内应力,且接头塑性、韧性较差,在投入使用前通常要进行焊后热处理。焊后热处理作为一种重要的线性摩擦焊接头加工工艺流程,会使线性摩擦焊接头的组织产生较大改变,进而影响接头的力学性能。王新宇等[15]对TC11的热处理进行了研究,阐述了焊后热处理与焊前热处理组织形貌发生的变化。本工作在950℃和530℃条件下,对TC11钛合金线性摩擦焊接头进行焊后双重退火的热处理实验,将热处理后接头的内部相变、晶体取向、力学性能、断裂形式等与焊态接头进行对比并进行分析,阐明焊后双重退火热处理对TC11钛合金线性摩擦焊接头组织和性能产生的影响及机理。

1、实验材料与方法

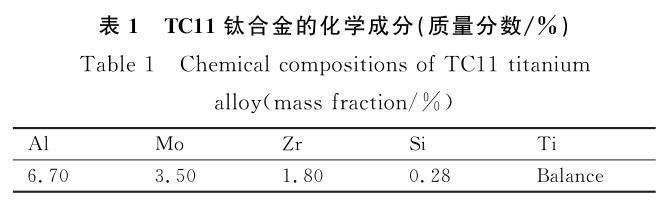

实验材料为TC11钛合金,其化学成分如表1所示。

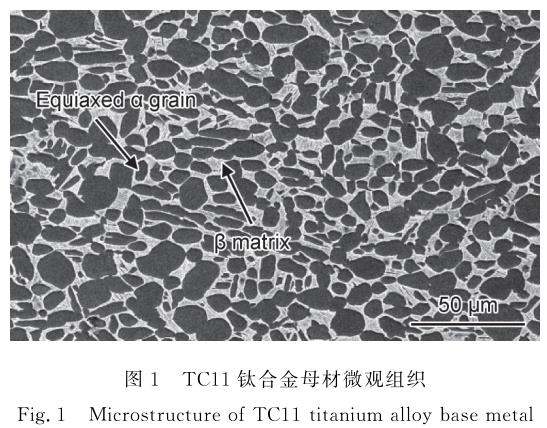

TC11钛合金母材状态为锻造态,金相组织为等轴组织。图1为TC11钛合金母材微观组织。可以看出,β基体上分布α等轴晶,β相内存在层片α夹层。

焊接所用试样尺寸为75mm×20mm×130mm(焊接面尺寸为75mm×20mm)。实验采用的焊接参数为前期优化的工艺参数,振动频率30Hz,振幅4mm,焊接压力52MPa。根据原始母材的热处理工艺(950℃,1h,空冷+530℃,5h,空冷),选择采用的焊后双重退火热处理制度为950℃,1h,空冷+530℃,5h,空冷。

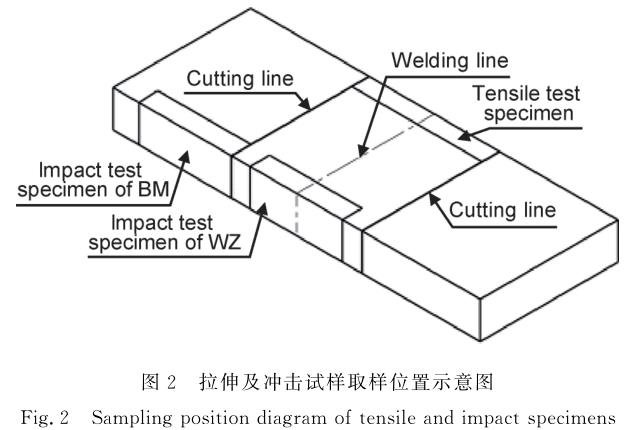

对焊态(as-welded)及焊后热处理态(PWHT)试样截面进行打磨,在完成机械抛光后使用HF∶HNO3∶H2O=5∶12∶83(体积比)的腐蚀液进行腐蚀,腐蚀时间为5~10s。之后利用光镜(OM,LeicaDMI5000M)和扫描电镜(SEM,JSM-IT700HR)对试样进行金相组织检测,随后进行电解抛光并使用电镜(7900EDAX)进行电子背散射衍射(electronackscattered diffraction,EBSD)检测,后续的数据处理采用OIMANALSYS软件进行;利用HXD-100TMC/LCD显微硬度仪对接头进行显微硬度测试。按GB/T228.1—2010和GB/T229—2020分别进行拉伸和冲击实验,对断口形貌进行分析。拉伸及冲击试样取样位置示意图如图2所示。

2、结果与分析

2.1接头组织分析

2.1.1宏观形貌

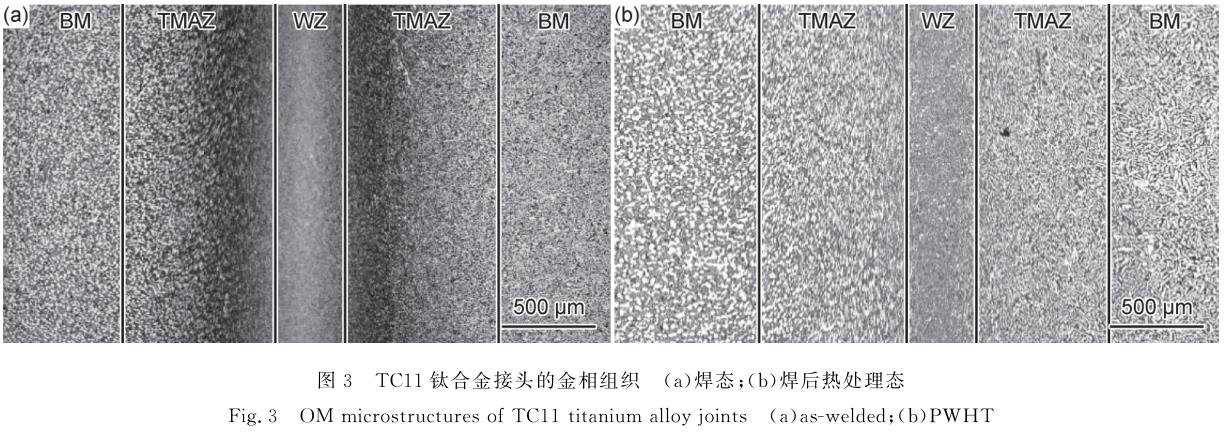

图3为TC11钛合金接头焊态、焊后热处理态的金相显微组织。由图3(a)可以看出,焊态接头可明显区分出3个区域,分别为焊缝区(WZ),热力影响区(TMAZ)和母材(BM)。其中焊缝中心较亮,晶粒尺寸较另外两个区域更细小,因此更耐腐蚀。热力影响区组织存在流线形貌,这一区域的组织在焊接过程中由于热力作用发生形貌上的改变,以变形晶粒为主,且越 靠近焊缝变形程度越大,接近母材处则基本保留母材特征。经双重退火后的接头焊缝仍然清晰,但是热力影响区与母材交界线模糊不清,甚至消失。热力影响区的组织变形明显减小,但仍然存在。

2.1.2微观组织

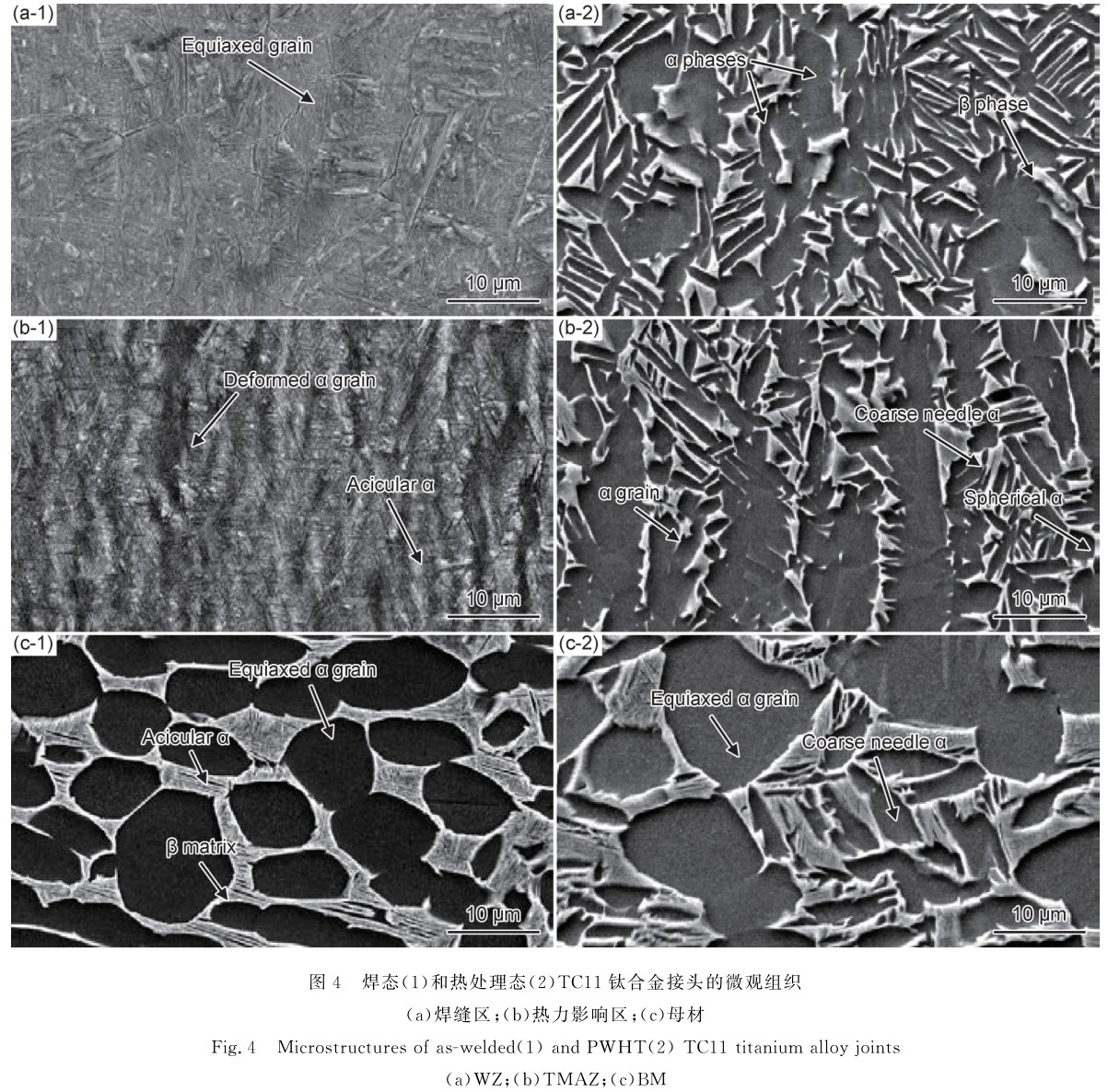

图4为焊态、焊后热处理态TC11钛合金焊缝区、热力影响区和母材的微观组织。由图4(a-1)焊态焊缝区微观组织可知,接头的焊缝中心由细小等轴晶粒组成,晶粒内部含有α片层及针状α相,这些针状α相与层片α相互交错,晶界α清晰可见。说明在焊接过程中焊缝中心温度超过β转变点,发生α→β转变,随后在冷却过程中β相内析出α相。由于冷却速度极快,并非所有β相在冷却过程中都转变为α相,有一部分β相留存,此部分β相由于快速的冷却过程处于亚稳状态。此外,还发生了动态再结晶,中心组织转变为细小的等轴晶粒。经过双重退火后,焊态的焊缝中心组织形貌完全消失,区域内细小再结晶晶粒转变为粗大的等轴、粗针状、条状α相和转变β片层(图4(a-2))。说明在双重退火时,焊缝内的α马氏体组织向粗针状α相转变,且在高温保温时有β相的析出,在冷却过程中从β相内析出α组织。

图4(b-1),(b-2)为焊态、焊后热处理态热力影响区的微观组织。可知,焊态接头的热力影响区中初生α相发生变形,成为变形晶粒,且变得模糊不清,内部有在焊接过程中不完全的α→β→α转变留存下来的针状次生α相,这种相主要分布于初生α边缘。经焊后热处理后(图4(b-2)),变形晶粒的变形程度大幅度减小,晶粒长大明显,变形α晶粒内部的针状次生α相消失,与β相的界限变得十分清晰。β相从α晶粒边缘析出、长大,且在热处理的冷却过程中又有α相的析出(内部含有棒状或粗针状的α相),在热处理中部分变形α相出现球化现象。

图4(c-1),(c-2)为焊态、焊后热处理态母材的微观组织。可以发现,焊后热处理后仍然存在大量的等轴α晶粒,部分存在于β相内的细针状α发生粗化,转变为短棒状及粗针状,此时β相内还留存有较为明显的细针状α相。

2.2接头EBSD分析

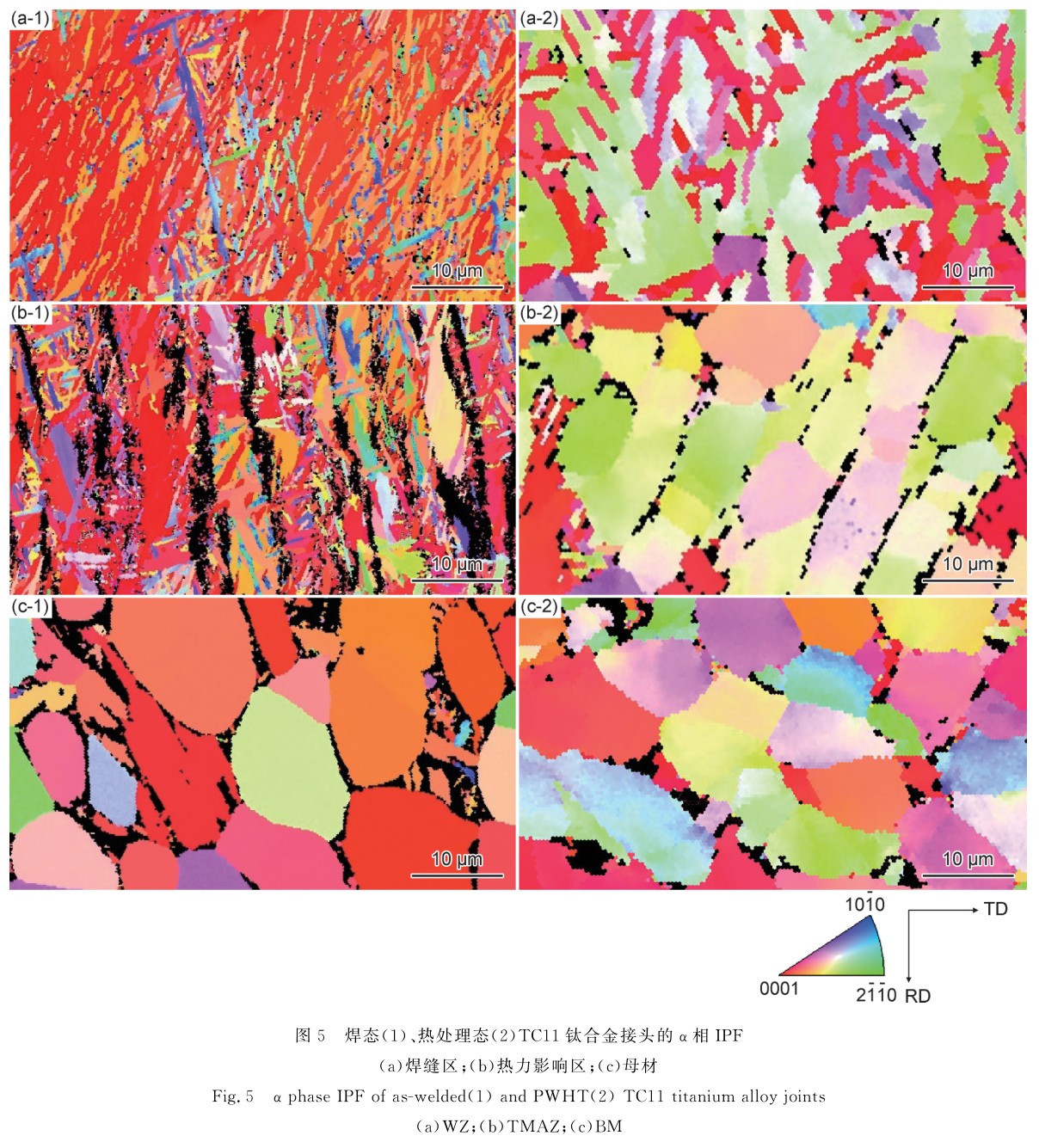

由于TC11钛合金接头中β相含量较少,α相含量较高,本工作仅分析α相的反极图(inversepolefigure,IPF),如图5所示,图中黑色区域为β相,RD为焊接方向,TD为垂直焊接平面方向。接头焊缝区α相IPF如图5(a-1),(a-2)所示,可知,焊缝区晶粒的取向不论是焊态还是热处理态都相对于热力影响区更加随机,焊态接头的焊缝区晶粒十分细小,多为细长的针 状α相。经过热处理后晶粒发生粗化,转变为粗针状,与图4(a-2)描述相符。此外,热处理后的焊缝区晶粒取向相较于焊态接头更加随机,可以认为是在热处理过程中重新析出的粗针状α相取向比在焊态接头析出的α相取向更为随机。

热力影响区α相IPF如图5(b-1),(b-2)所示,可以看到,焊态下β相的含量远远大于热处理态β相含量,且β相分布为流线型。焊态的α相晶粒更加细小,热力影响区也出现了一定程度的动态再结晶,与图4(b-1)相对应,在变形晶粒之间存在细小的二次α相。

热处理后,变形晶粒仍然存在,但是晶粒变得更粗,在IPF图中也能看到图4(b-2)中出现的等轴α晶粒。此外,经过焊后热处理,部分变形晶粒仍然保留有较强烈的择优取向,但是晶粒取向发生较大改变。

接头母材α相IPF如图5(c-1),(c-2)所示,可知,焊态的母材β相含量更高,说明在热处理过程中,母材区域在热处理过程析出的β相在冷却过程中转变成α相,在第二阶段热处理中组织稳定化,导致母材组织中β相含量的减少。焊态和热处理态晶粒取向较为相似,几乎不存在择优取向,方向的随机性是3个区域中最强的。

2.3接头力学性能分析

2.3.1显微硬度

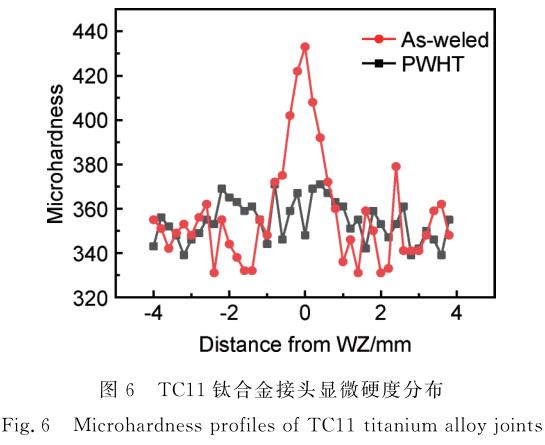

焊态、焊后热处理态TC11钛合金接头显微硬度如图6所示。由图可知,焊态接头的焊缝中心硬度最高;热力影响区距离焊缝越远,显微硬度越低。这是因为,焊缝中心的晶粒主要由细小的再结晶晶粒组成,晶粒发生细晶强化,硬度较高,此外,焊态接头的焊缝中心区域主要为α相,比例可达90%以上。有研究表明[16],在钛合金的析出相中,α相的硬度要高于β相, 所以焊态接头的焊缝中心硬度最高。热力影响区硬度下降,是因为距离焊缝越远,动态再结晶程度越低,β相含量更高,虽然热力影响区有形变强化,但是这种强化相对于再结晶以及相转变影响较小。在接近母材的热力影响区硬度较低,是因为这一部分热力影响区距离焊缝较远,在焊接过程中发生的变形很小,形变强化几乎可以忽略,但是也受到一定的焊接热的影响,晶粒略微长大,因此硬度有略微降低。经过双重退火热处理后,接头中心焊缝区硬度明显降低,大约下降50HV,且焊缝区、热力影响区、母材的硬度差异较小,说明在经过热处理后,接头的组织均匀化,区域之间差异减小。焊缝中心的细小等轴晶消失,α相主要以粗针状、条状和块状分布,细晶强化几乎消失,β相含量明显增多,导致硬度下降,热力影响区同样如此。从接头硬度的分布情况可以看出,此热处理工艺将接头的组织硬度调控到了与母材相似,热处理效果良好。

2.3.2拉伸性能

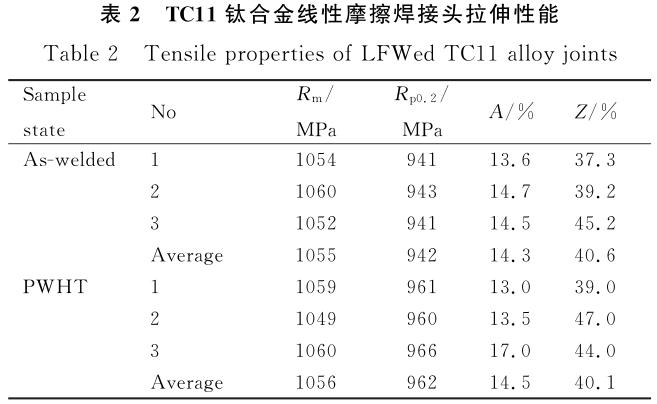

焊态、焊后热处理态TC11钛合金线性摩擦焊接头拉伸性能如表2所示,其中Rm为抗拉强度,Rp0.2为屈服强度,A为伸长率,Z为断面收缩率。可以发现,焊态和热处理态接头拉伸性能相近,且断裂位置位于远离焊缝的母材区,断裂形式均为韧性断裂,存在颈缩,说明在此焊接参数下,接头的强度并不弱于母材。

经过焊后热处理,接头母材的组织虽然发生改变,但是对于强度并没有产生明显影响。

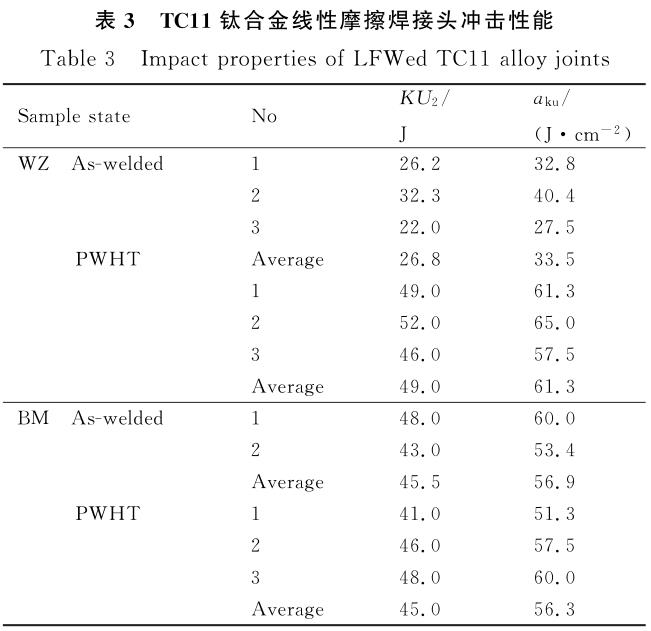

2.3.3冲击性能

TC11钛合金线性摩擦焊接头的冲击性能如表3所示,其中KU2为冲击功,aku为断裂韧度。可以发现,焊态焊缝的冲击韧度明显小于母材,这是因为,焊接后焊缝中心组织由母材的等轴态转变为亚稳态β相与α'组成的组织,且并不均匀,表现出强度较大而塑性较差。此外,焊缝中心由于受到焊接压力的作用,焊后残余内应力较大,容易出现应力集中,在受到外部冲击时,易产生裂纹源而发生断裂,从而表现出较低的韧性。经过热处理的焊缝韧性有显著提升,大约在80%以上,这是因为,焊后热处理后焊缝区的α马氏体与亚稳态β相完全消失,焊缝组织发生静态再结晶,α晶体向等轴晶发展,有球化趋势,与焊态接头相比,组织更加均匀。焊后热处理对母材韧性的影响不大,这也是因为焊缝组织通过静态再结晶行为与母材组织变得更加接近。

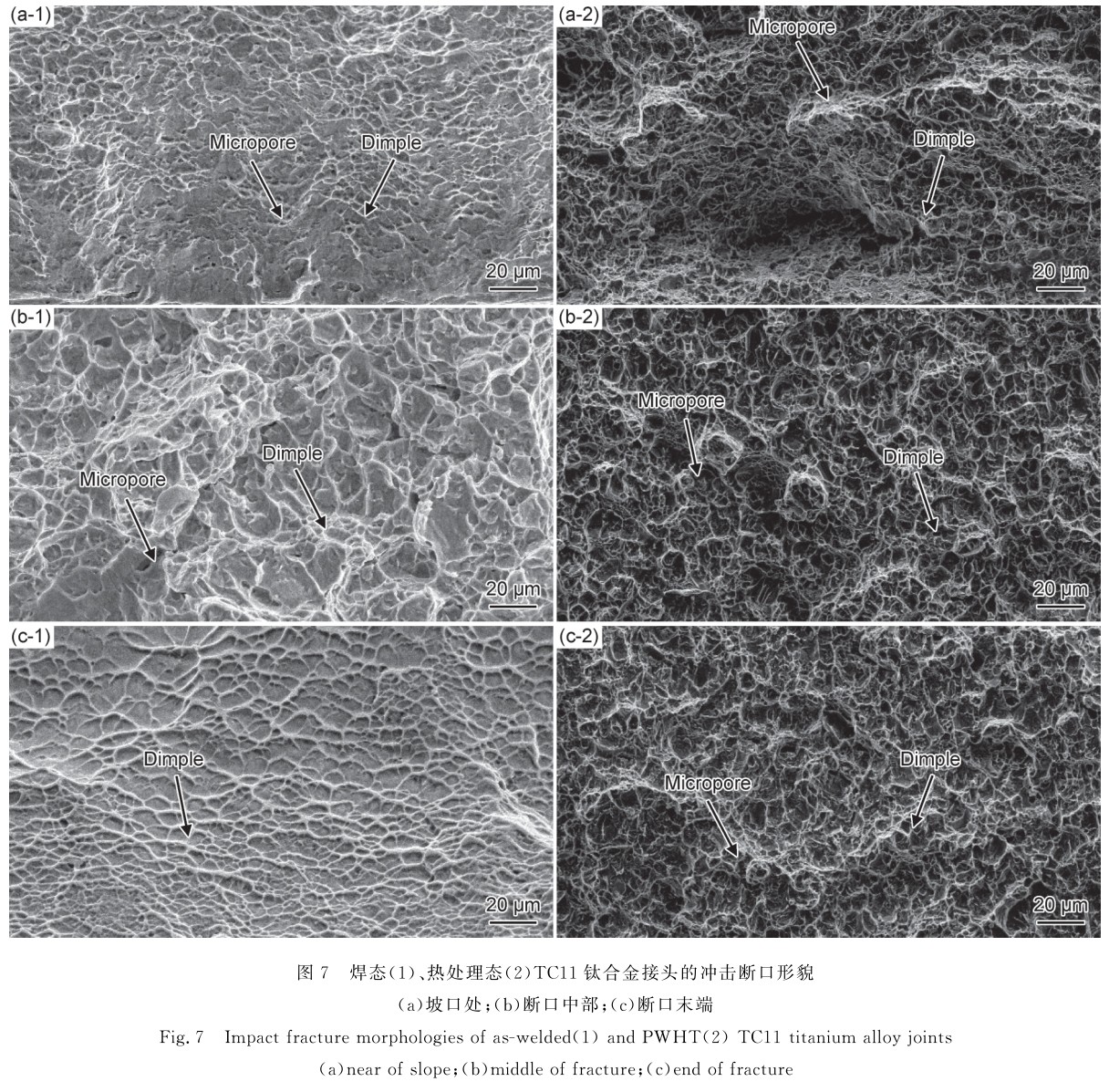

2.3.4断口形貌

冲击实验后试样断口的SEM像如图7所示。由于试样尺寸较大,难以拍摄全貌,因此每个试样取3个拍摄位置:靠近U型坡口处、断裂截面中部、断裂截面末端。可以发现,在焊态接头的起裂区(图7(a-1))存在许多微小孔洞和较浅的韧窝,断裂类型是韧窝断裂。断口中部的SEM图(图7(b-1))显示,断裂类型同样是微孔聚集型韧性断裂,但相比于坡口处的裂纹源,裂纹放射区的孔洞明显增多,且韧窝较深,说明该区域抵抗断裂的能力更强,即韧性更高。断口末端(图7(c-1))是断裂的剪切唇,这一部分的微孔极少,韧窝很浅,虽是韧性断裂但吸收的冲击功相比于前两个区域有非常大的下降。断口形貌的变化说明裂纹扩展的放射区抵抗断裂的能力最强,在断裂末期接头抵抗冲击的能力变得很差,从而表现在冲击测试中吸收功较低。经过焊后热处理的接头(图7(a-2),(b-2),(c-2)),断口各区域形貌都非常相似,韧窝较深,且存在较多孔洞,断裂类型均为微孔聚集型韧性断裂,与焊态的接头断口相比,热处理后接头在坡口处及断口末端的韧窝更深、韧性更好,进一步说明热处理后接头的韧性获得了极大的提升。

3、结论

(1)热处理后接头焊缝区内原有的组织完全消失,由热处理过程中析出的粗针状、条状、球状α晶粒和β析出相组成;热力影响区仍有变形晶粒,晶粒长大明显,变形减小,部分变形α晶粒球化;母材组织经过热处理后次生α晶粒发生长大,呈粗针及短棒状。

(2)焊后热处理使得焊缝区与热力影响区α晶体取向更加随机,择优取向降低,焊缝区、热力影响区和母材的β相含量明显减少。

(3)焊后热处理后接头中心高硬度区消失,接头中心硬度相比焊态接头硬度下降约50HV,热力影响区硬度较焊态硬度上升约30HV,母材几乎未发生改变,整体硬度与母材相近。焊接接头在热处理后抗拉强度、屈服强度未发生明显变化,冲击韧性为61.3J·cm-2,相比焊态接头提高约80%,与母材接近。

(4)焊态接头与热处理态接头的断裂类型均为韧性断裂,焊后热处理接头断口中韧窝深度更大且微孔较多,韧性相对于焊态有极大改善。

参考文献

[1]李祚军,田伟,张田仓,等.线性摩擦焊接钛合金整体叶盘研制与实验研究[J].航空材料学报,2020,40(4):71-76.

LIZJ,TIANW,ZHANGTC,etal.Developmentandexperi-mentalstudyonlinearfrictionweldingtitaniumalloyblisk[J].JournalofAeronauticalMaterials,2020,40(4):71 -76.

[2]侯廷红,何勇,陈海生,等.压气机整体叶盘叶片损伤修复技术研究[J].航空维修与工程,2019(4):37-40.

HOUTH,HEY,CHENHS,etal.Researchonbladedamagerepairtechnologyforcompressorblisk[J].AviationMaintenance&Engineering,2019(4):37-40.

[3]MCANDREWAR,COLEGROVEPA,BUHRC,etal.Alitera-turereviewofTi-6Al-4Vlinearfrictionwelding[J].ProgressinMaterialsScience,2018,92:225-257.

[4]苏宇,李文亚,王新宇,等.钛合金线性摩擦焊研究现状及展望[J].中国材料进展,2017,36(11):852-859.

SUY,LIWY,WANGXY,etal.Linearfrictionweldingoftita-niumalloys:state-of-the-artandperspectives[J].MaterialsChi-na,2017,36(11):852-859.

[5]周军,张春波,杜淼,等.摩擦焊在航空领域的应用[J].焊接,2017(6):1-5.

ZHOUJ,ZHANGCB,DUM,etal.Applicationoffrictionweld-inginfieldofaviation[J].Welding&Joining,2017(6):1-5.

[6]DIPANKARB,WILLIAMSJC.Perspectivesontitaniumscienceandtechnology[J].ActaMaterialia,2013,61(3):844-879.

[7]张秋阳,王兰,李新星,等.TC11合金的高温磨损行为和耐磨性[J].稀有金属,2015,39(10):877-881.

ZHANGQY,WANGL,LIXX,etal.Elevated-temperaturewearbehaviorandwearresistanceofTC11alloy[J].ChineseJournalofRareMetals,2015,39(10):877-881.

[8]YUXP,PANGGY,HUANGQH,etal.SimulationstudyonisothermalforgingmicrostructurechangeofTC11alloycompre-ssordisk[J].InternationalCoreJournalofEngineering,2022,8(3):612-621.

[9]林楚新,林森,孙国峰.高温热暴露条件下TC11合金显微组织特征研究[J].内燃机与配件,2022(11):38-42.

LINCX,LINS,SUNGF.MicrostructurecharacteristicsofTC11underhightemperaturethermalexposure[J].InternalCom-bustionEngine&Parts,2022(11):38-42.

[10]郭涛.TC11钛合金高温变形组织演化及球化机理研究[D].徐州:中国矿业大学,2021.

GUOT.StudyonmicrostructureevolutionandglobalizationmechanismofTC11titaniumalloyunderhightemperaturede-formation[D].Xuzhou:ChinaUniversityofMiningandTech-nology,2021.

[11]王宏权,李进元,郭征,等.热变形及热处理工艺对TC11钛合金棒材显微组织和力学性能的影响[J].热加工工艺,2017,46(13):160-162.

WANGHQ,LIJY,GUOZ,etal.EffectofhotdeformationandheattreatmentonmicrostructureandmechanicalpropertiesofTC11titaniumalloybar[J].HotWorkingTechnology,2017,46(13):160-162.

[12]ARTEMA,DMITRYZ,IGORB,etal.Simulationofdeforma-tionbehaviorandmicrostructureevolutionduringhotforgingofTC11titaniumalloy[J].DefectandDiffusionForum,2018,4695:449-454.

[13]郎波,张田仓,陶军,等.TC11钛合金线性摩擦焊界面微观组织演变[J].材料工程,2012(10):39-43.

LANGB,ZHANGTC,TAOJ,etal.MicrostructuralevolutionofTC11titaniumalloyatrubbinginterfaceduringlinearfrictionwelding[J].JournalofMaterialsEngineering,2012(10):39-43.

[14]WANGXY,LIWY,MATJ,etal.Effectofweldingparame-tersonthemicrostructureandmechanicalpropertiesoflinearfrictionweldedTi-6.5Al-3.5Mo-1.5Zr-0.3Sijoints[J].JournalofManufacturingProcesses,2019,46:100-108.

[15]王新宇,李文亚,马铁军,等.焊前及焊后热处理对TC11钛合金线性摩擦焊接头组织性能的影响[J].精密成形工程,2019,11(6):1-7.

WANGXY,LIWY,MATJ,etal.Effectsofpre-andpost-weldheattreatmentsonmicrostructureandmechanicalproper-tiesoflinearfrictionweldedTC11titaniumalloyjoints[J].JournalofNetshapeFormingEngineering,2019,11(6):1-7.

[16]辛社伟,赵永庆.关于钛合金热处理和析出相的讨论[J].金属热处理,2016,31(9):39-42.

XINSW,ZHAOYQ.Discussionabouttheheattreatmentandprecipitatedphasesoftitaniumalloy[J].HeatTreatmentofMetals,2016,31(9):39-42.

基金项目:国家自然科学基金资助项目(52105411,52105400);凝固技术国家重点实验室自主课题(2021-TZ-01)

收稿日期:2022-08-16;修订日期:2023-03-24

通讯作者:李文亚(1976—),男,教授,博士,研究方向为先进固相连接技术,联系地址:陕西省西安市友谊西路127号西北工业大学材料学院(710072),E-mail:liwy@nwpu.edu.cn

相关链接

- 2023-07-29 不同工艺锻造的TC11钛合金棒室温力学性能

- 2023-06-19 新工艺锻造对航空用大规格TC11钛合金棒材性能的影响

- 2023-03-04 激光沉积及热处理工艺对TC11钛合金组织和性能的影响

- 2023-01-05 激光增材制造TC11钛合金锻件的耐蚀性研究

- 2022-10-05 航空航天工程用TC11钛合金大规格环材的组织与性能概述

- 2022-09-09 利泰金属现货供应石油用高强度TC11钛合金棒 TC6钛棒 TC11钛棒

- 2022-07-07 TC11钛合金强化热处理工艺研究

- 2022-04-13 TC11钛合金氩弧焊补焊工艺试验

- 2022-04-11 利泰金属现货供应航空用TC11钛合金 TC11钛棒 TC4钛棒

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法