钛合金具有密度低、比强度高、耐腐蚀、高低温特性好等诸多优点,广泛应用于航空航天、海洋工程、化工、医疗等领域。由于钛合金熔炼过程要求苛刻,成形难度大,生产成本居高不下 ,限制了其更广泛应用。目前,低成本加工成形技术是钛合金低成本化的主要途径之一 ,已成为当前钛合金技术研究的热点。

Ti-6Al-4V(TC4)是应用最广泛的钛合金,目前工业TC4钛合金板材是将2~3次真空自耗电极电弧熔铸成钛合金圆锭,经开坯热加工成扁锭,去除表层氧化皮后轧制成各种规格的板材。电子束冷床熔炼(electronbeamcoldhearthmelting,EB)有可直接熔铸满足轧制尺寸要求钛合金扁锭的优势,若直接用于板材轧制,较现行的真空自耗电极电弧熔铸流程,可省去由圆锭开坯成扁锭的热加工工序及相应的表面处理工序,从而缩短工艺流程和提高材料利用率,实现产品成本的降低。目前科研工作者在这方面已开展了一些研究,Ka‐linyuk等和Wood研究均表明,EB熔铸TC4合金成分波动较两次真空自耗电极电弧熔铸的宽,轧制板材的力学性能与之相当或更好。冯秋元等研究了EB铸坯直接轧制出合格的TC4钛合金板材,通过提高材料利用率成本节省了37%。李渤渤等报道了单次EB熔铸的TC4钛合金铸坯多火次轧制情况,结果表明铸坯直轧的板材力学性能满足国家标准要求,且显微组织与力学性能达到锻坯制备板材的水平。李渤渤研究了低成本TC4钛合金宽幅板的研制,提出用0.6~2.0mm纯钛板包覆轧制EB熔铸TC4钛合金板坯的方法,可有效控制轧制裂纹的产生。王伟等研究了轧制火次对显微组织、织构和力学性能的影响规律,同时研究了EB熔铸TC4钛合金铸坯的热变形行为并建立了本构方程。赵帅等研究了EB熔铸TC4铸锭单向及交叉轧制对显微组织及力学性能的影响,发现两次换向轧制得到的板材性能最佳。钛合金铸态组织为片层结构,必须通过两相区的强烈变形才能使其等轴化 ,真空自耗电极电弧熔铸流程TC4钛合金板材的轧制温度均在β相变点(Tβ)以下,目前关于EB熔铸TC4钛合金铸坯在Tβ上、下直接轧制,对显微组织、力学性能的影响研究鲜有报道。

本文作者对EB熔铸的TC4钛合金扁锭,分别在Tβ上、下直接轧制,研究相应工艺条件对合金板材显微组织和力学性能的影响规律,为完善EB铸坯制备低成本TC4钛合金板材工艺技术体系提供经验和理论依据。

1、试验材料与方法

1.1材料

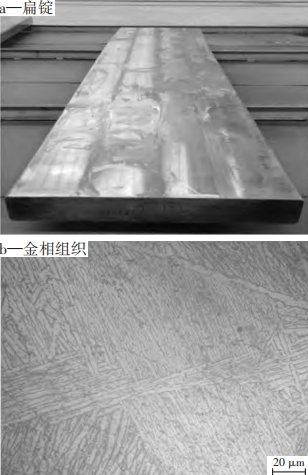

用0级海绵钛、Al-55V合金和纯铝豆(Al≥99.9%,质量分数,下同),考虑到EB熔铸过程中Al的挥发损失,将Al以7~8%的比例添加,其余成分按名义成分添加,原料先经真空自耗电极电弧炉熔炼1次,进行合金化和初步成分均匀化,然后在3150kW大型EB炉熔铸成TC4钛合金铸锭,经铣面、修磨后得到尺寸为1250mm×200mm×7800mm的扁锭,分切后进行轧制,扁锭的实物图及金相组织如图1所示。采用连续升温金相法测得相变温度为(995±5)℃。

图1EB熔铸的TC4扁锭及其金相组织

1.2轧制工艺

试验设置A、B两种工艺,均分3个轧程轧制得到8mm厚度的板材,第1轧程沿铸锭长度方向轧制,第2轧程换向轧制,第3轧程轧制方向与第2轧程的相同,单个轧程变形量约为60%。工艺A第1轧程加热温度为(965±5)℃,工艺B第1轧程加热温度为(1065±5)℃;两种工艺第2轧程加热温度为(945±5)℃;工艺A第3轧程加热温度为(930±5)℃,工艺B第3轧程加热温度为(920±5)℃。1.3分析检测金相试样用V(HF)∶V(HNO3)∶V(H2O)=1∶3∶7腐蚀液浸蚀,在OLYMPUSGX51光学显微镜和GeminiSEM300场发射扫描电子显微镜上进行显微组织观察;拉伸性能检测在Instron1251型万能试验机上进行,力学性能测试后对试样的拉伸断口形貌进行观察,用Image-ProPlus软件对显微组织进行测量和统计分析。

2、结果分析与讨论

2.1表面质量

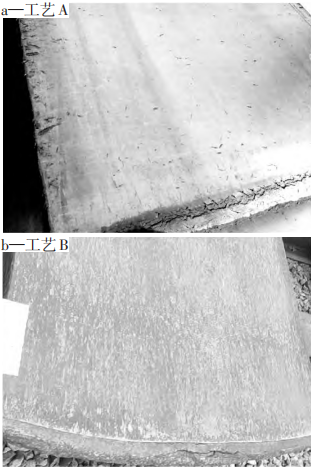

图2 为TC4钛合金板扁锭第1轧程轧制变形后的板材形貌。板材表面均呈黄褐色,这是由于在加热及轧制过程中板坯氧化所致,依据氧化色判断为浅表氧化。工艺A第1轧程得到的半成品板面出现多处宏观裂纹,板面中部裂纹最深为3mm,边部裂纹尤为突出,最深裂纹为5mm。工艺B得到的半成品表面质量较好,仅出现较少的浅表裂纹,最深为0.5mm,边部表面质量明显改善。两种工艺的第2、3轧程轧制后表面质量较好,仅出现少许浅表裂纹。

第1轧程轧制前对铸锭长时间的驻炉加热势必在其表层形成富氧α层,其是一种硬脆相,在轧制变形时易产生微裂纹。试验扁锭显微组织为魏氏组织,本身塑性差,在轧制中由于表层散热及与低温轧辊接触传热,使浅表金属降温较快,进而导致浅表金属塑性下降,在轧制过程中协调变形能力变差。而浅表区域在轧制过程中变形应力高、应变大,为表层微裂纹扩展提供了有利条件,板坯边部降温更快,材料塑性更低,导致开裂更严重。工艺B第1轧程加热温度为1065℃,TC4合金进入β单相区,晶体结构转变为体心立方结构而具有更多滑移系,温度升高,滑移系的临界分切应力降低,材料塑性变形能力增强,更高的加热温度减弱了表层降温较快的影响,因此表面开裂明显改善。

对第1轧程半成品板材试样进行拉伸测试,工艺A第1轧程板材横向(TD)的伸长率为9%,断面收缩率为27%;工艺B第1轧程板材TD方向的伸长率为9%,断面收缩率为20%,塑性指标明显改善。文献研究表明,TC4铸坯第1轧程板材表层和心部组织不均匀,表层的片层α更易被破碎和等轴化,塑性更好。同时,由于板材厚度减薄,第2、3轧程坯料均热所需的驻炉时间缩短,表层氧化程度减轻。因此,后续两个轧程的板材表面质量好转。

2.2显微组织

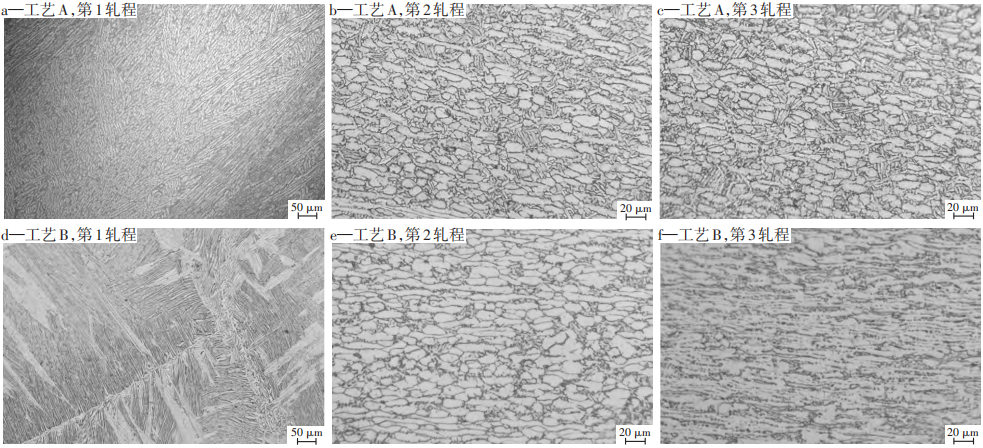

工艺A第1轧程半成品板材的金相组织如图3a所示。可以看出,初生α呈多种形态,由EB铸态长片状部分断裂为多个连续的短棒状α,部分仍为片状α,但长宽比较铸态明显变小,局部出现等轴α,显微组织不均匀。工艺B第1轧程半成品板材金相组织如图3d所示。为细片层α和β晶界,与铸态组织相比,α片层显著变薄,β晶粒内出现多个不同取向的α集束并相互截断。工艺A第2轧程轧制后板材的金相组织如图3b所示。α破碎更充分,显微组织主要由等轴初生α和β转变组织构成,且有次生α析出,存在个别拉长的α条。工艺B第2轧程轧制后板材的组织,如图3e所示。主要由短棒状初生α、等轴初生α和β转变组织构成,局部存在与轧制方向(RD)同向的长条状α,较工艺A初生α相比例高、β相比例低。工艺A第3轧程轧制后组织破碎得更充分(图3c),初生α长宽比进一步减小,而工艺B第3轧程轧制后初生α相沿RD方向被拉长,呈纤维状(图3f),初生α相间存在β相,与工艺A相比,工艺B条件下α等轴化程度低。

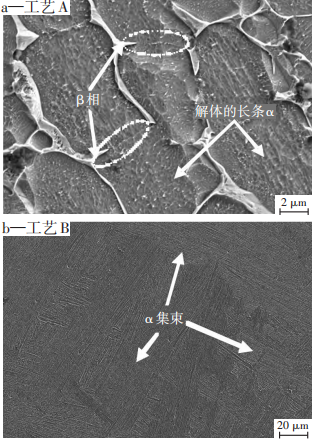

对第1轧程半成品板材横截面中心区域进行扫描电镜观察,如图4所示。可以看出,两种工艺的显微组织显著不同。工艺A在α+β两相区变形,最显著的变化为片层α解体,图4a为β相沿α/α亚晶界嵌入的形态,β相将片层初生α分割成多个成串的短棒状α。Salishchev等研究给出了片层α分解的机制,在两相区变形时,α相和β相连续再结晶,变形在α片层中形成的小角度晶界、大角度晶界、剪切带和孪晶等缺陷造成了α片层的分解。测得铸态组织α片层平均厚度约为1.4μm,第1轧程半成品板材α条厚度约为4.8μm,片层α明显长大。工艺B在β单相区变形,得到魏氏组织,文献指出TC4钛合金在Tβ以上变形机制是大晶粒的超塑性变形,因此原始组织未破碎,显微组织如图4b 所示。β晶粒内形成多个小的α集束,不同取向的集束相互截断,组成集束的α片层更薄,厚度约为0.5μm,远小于铸态片层厚度,这是由于第1轧程后处于空冷状态,半成品板材变薄,冷却速度快,α相不仅可在晶界上生核,同时在β晶粒内部可独立生核,这样α集束数目增多。

初生α等轴化是两种工艺第2轧程轧制后显微组织特征。徐勇认为,TC4钛合金在α+β两相区变形过程中,片层α相的等轴化是其塑性变形过程的重要行为,动态再结晶被认为是片层组织等轴化的重要机制,文献研究表明,钛合金片层组织球化的前提是α片层解体。结合工艺A第1轧程板材的显微组织,可以推断,在第2轧程轧制过程中片层α解体更充分,动态再结晶实现了等轴化。由图3b、e可以看出,片状α在第2轧程有效破碎,初生α晶粒边缘有锯齿状突出,表明初生α以弓出机制长大。对第2轧程轧制后的初生α尺寸进行统计分析,结果见表1。用λ表示长宽比,工艺A条件下λ≤1.5的部分比工艺B的几乎高出一倍,表明工艺A对原始组织破碎更充分;而λ≤3的部分,工艺B比A仅仅低4%,表明薄片层组织在Tβ下更易破碎和球化,董显娟等研究TA15钛合金片层α球化行为时发现相同的规律。可能因为相同体积内薄片层组织的片层数量更多,在相同变形条件下α晶内产生小角度晶界、大角度晶界、剪切带和孪晶等缺陷的密度增加,为片层α解体创造了条件。因此,片层α的变薄是工艺B第2轧程组织细化的前提。工艺B第3轧程轧制后呈纤维特征,可能与轧制温度较低,动态再结晶程度较低有关。同时,第3轧程轧制方向与第2轧程相同,不利于组织的破碎。

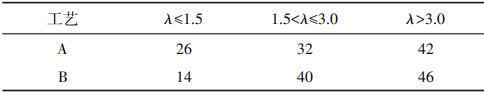

表1第2轧程轧制后初生α长宽比的比例%

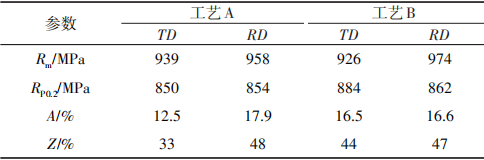

表2 为第3轧程轧制后TC4钛合金板材的拉伸测试结果。工艺A获得板材TD方向的抗拉强度Rm为939MPa、屈服强度Rp0.2为850MPa、断后伸长率A为12.5%,工艺B获得板材TD方向的Rm为926MPa、Rp0.2为884MPa、A为16.5%,均满足GB/T3621—2007中对TC4钛合金板材室温力学性能的要求(Rm≥895MPa、Rp0.2≥830MPa、A≥10%),表明两种工艺均能获得力学性能合格的板材。两种工艺条件下沿RD方向的抗拉强度均较TD方向的高,工艺A条件下高出19MPa,工艺B条件下高出48MPa,这可能与第3轧程轧制后初生α晶粒长度方向与RD方向相同有关,当沿RD拉伸时,拉伸轴与拉长的条状α成较小角度,相互平行的条状α起到增强作用;当沿TD方向拉伸时,拉伸轴与条状α相呈较大角度,使条状α相间的联系大幅减弱,导致条状α的增强作用基本消失。工艺B获得的TC4钛合金板材,β相以片层状和小岛状存在,分散更均匀,增加了两相界面,从而屈服强度较高。工艺B获得的板材RD和TD方向的塑性指标相当,工艺A条件下伸长率明显各向异性,这可能与轧制织构有关,织构是影响合金力学性能各向异性的主要因素之一。

表2第3轧程轧制后TC4钛合金板材的室温拉伸性能

2.4断口形貌

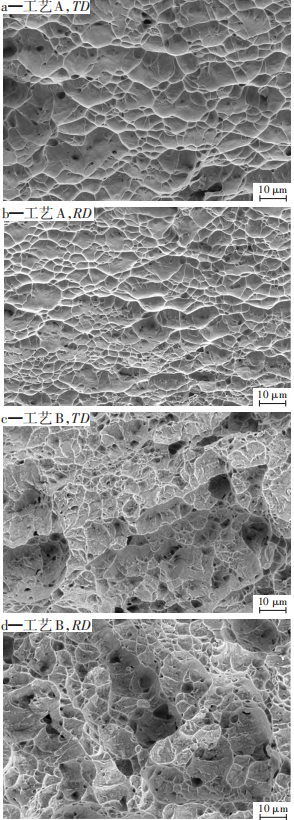

图5为两种工艺下第3轧程轧制所得板材的室温拉伸断口的微观形貌。工艺A条件下沿RD和TD方向的断口均呈现出大小不等的韧窝,韧窝中均有孔洞,表现出韧窝-微孔聚集型断裂特征。工艺B条件下沿TD方向断口同时存在撕裂棱、河流状花样和韧窝,表现出准解理断裂和韧性断裂混合特征。沿RD方向的断口韧窝较深较大并呈等轴状,局部大韧窝中有小韧窝,存在多处孔洞,表现出韧窝-微孔聚集型断裂特征。

2.5讨论

以EB炉熔铸的TC4钛合金扁锭为坯料,通过直接轧制工艺生产钛合金板材,与真空自耗电极电弧熔炼流程生产板材相比,省去了铸坯开坯环节,工艺流程变短,同时也省去了开坯后的铣面、修磨等需人工处理的瓶颈环节,提高了材料利用率和生产效率,从而降低生产成本。虽然在两种工艺条件下均能获得性能合格的产品,但Tβ以下进行第1轧程导致中间半成品表面开裂,需通过大量表面修磨才能去除,不适合工业大批量生产和降低成本的技术目标。而在Tβ以上进行第1轧程,利用了TC4钛合金在Tβ以上塑性变形能力提升的性质,半成品板材表面质量明显改善,这与钛合金锻件需要在Tβ温度以上开坯的原理相同。但Tβ以上进行第1轧程获得的依然是魏氏组织,片层组织的破碎承压到后续轧制环节,研究发现,第1轧程轧制后的片层组织相比铸态片层组织更薄更密,在后续轧制过程中有利于组织细化,第2轧程轧制取得了较好地破碎和球化效果,但仍存在长条状的初生α,在第3轧程轧制后组织均匀性改善。本研究中目标板材厚度为8mm,第2、3轧程轧制的单次变形量均接近60%,较大的变形量为组织的细化和均匀化提供了有利条件。然而用相同厚度的铸坯直接轧制更厚规格板材,Tβ以下的累计变形量势必减小,相关工艺需进一步研究。

3 结论

1)以EB炉熔铸的TC4钛合金扁锭为坯料,用A、B两种工艺,分3个轧程制备8mm厚度的钛合金板材,第1轧程的加热温度显著影响半成品板材的表面质量,工艺A加热温度在Tβ以下(965℃),半成品板材表面出现严重的宏观裂纹,而工艺B加热温度在Tβ以上(1065℃),半成品板材表面质量显著改善,得到薄片层α的魏氏组织,片层厚度减薄有利于组织的破碎,从而工艺B第2轧程后板材初生α细化程度与工艺A相当,第3轧程轧制后组织均匀性进一步提高。

2)两种工艺第3轧程变形后,工艺A获得板材TD方向的Rm为939MPa、Rp0.2为850MPa、A为12.5%,工艺B获得板材TD方向的Rm为926MPa、Rp0.2为884MPa、A为16.5%,均满足GB/T3621—2007中对TC4钛合金板材室温力学性能的要求,但工艺B制备的板材Rp0.2较高且表现出各向异性。因此,推荐采用工艺B,即第1轧程加热温度为1065℃、第2轧程为945℃、第3轧程为920℃和单次变形量约为60%的工艺来实施EB铸坯直接轧制TC4钛合金板材。

相关链接

- 2023-02-15 利泰金属定制钛合金锻件 TC4钛合金叶轮 TC11钛叶轮 按图纸制造

- 2023-02-15 现货航空海洋用TC1钛合金板 TC4钛板 TA15钛板 表面光洁 零切

- 2023-02-08 定制3D打印制粉钛棒 钛合金板 钛合金锻件

- 2023-02-03 船舶制造领域用TC4/Ti80钛合金棒板管的性能特点与应用现状

- 2023-02-01 化工机械工程用TC4钛合金板 钛合金棒 钛合金管 规格牌号齐全

- 2023-01-24 飞机船舶武器装备用钛合金板的横向室温力学性能

- 2023-01-17 利泰金属定制航天石油舰船制造用TC4钛合金板 钛合金棒 钛合金管

- 2023-01-02 定制TC4钛板 钛棒 钛合金锻件 规格全 按图纸生产

- 2022-12-24 锻造方式对TC4钛合金小规格板材制备的影响

- 2022-12-22 现货供应航空石油舰船用TC4钛板 钛合金棒 钛合金叶轮