镍基合金具有优异的耐腐蚀性、高温强度和良好的抗氧化性能,已成为航空、航天领域中不可或缺的结构材料。由于其优异的综合力学和机械性能,在汽车、造船、冶金、化工和生物等领域也得到广泛应用。虽然镍棒、镍管等镍基合金具有强度高、抗变形能力强、耐热性好、抗氧化和抗腐蚀能力强等优点,但由于其高热阻和低热导率的特点,加工时产生的热应力 使刀具材料耐磨性降低,刀具易磨损,寿命严重降低,影响加工进程[1]。

微细钻削是一种应用较多的微细切削加工方法,在航空航天、汽车、国防军工、能源动力、仪器仪表和生物医药等产业领域的应用范围不断扩大,如涡轮发动机叶片上的冷却孔、航空发动机上的喷油嘴、惯性陀螺仪的仪表元件、印刷电路板、微型传感器以及医疗卫生用具等等。镍基合金由于材料特性限制,微小孔加工一直是制造过程中的一个难题。

本文从镍基合金微小孔钻削面临的难题、切屑形成机制、钻削力与扭矩、钻削热和钻削温度等方面,对微钻削加工原理进行了总结和分析,综述了镍基合金微小孔钻削过程中的刀具磨损等失效形式,影响微钻削加工质量的因素,提出了改善加工质量的一些措施。

1 、镍基合金微小孔钻削面临的难题

目前镍棒、镍管等镍基合金微小孔的钻削在刀具和工艺方面主要面临以下难题:

(1)微钻刀具材料强度有待提高,微钻折断是微小孔钻削最常见的失效形式,多是由于材料强度不足导致。

(2)微小孔钻削是半封闭式加工,传统的切削液润滑方式难以起到理想的效果,切削过程中产生的切削热、摩擦热易形成热量集中,进一步加剧微钻的磨损,降低微钻使用寿命,同时也给孔的加工质量带来许多不利影响。

(3)镍基合金的导热系数很低,一般为钢的1/3~1/5,切削热难以及时向外分散,切削区温度高,微钻磨损严重。

(4)钻削形成的切屑易粘附在微钻排屑槽表面,排屑困难,造成孔壁划伤,降低孔的加工质量,另一方面,切屑堵塞也易导致微钻折断。

(5)在加工过程中,由于温度升高,镍基合金会产生加工硬化,塑性降低,加剧微钻磨损。

2、 镍基合金的钻削加工机制

2.1 切屑形成机制

金属的切削过程是剪切-滑移-断裂的过程,形成的切屑是影响钻孔过程规律性的关键因素。钻屑的形成主要是由于外切削刃角速度大于内切削刃角速度导致外侧切屑比内侧长,使切屑向钻头中心靠近而不与切削刃垂直。形成的螺旋状切屑在钻头移动过程中为了保持形状需不断绕自身轴线旋转,导致切屑长度增加。当孔壁与切屑间的摩擦扭矩超过切屑的断裂扭矩时,切屑发生断裂。

钻削镍基合金时由于材料导热率低,散热慢,材料的热软化效应大于加工硬化效应,形成绝热剪切带,工件材料产生集中剪切滑移导致剪切失稳形成锯齿形切屑[2]。锯齿形切屑形成时切削力发生高频周期性波动造成刀具振动加剧刀具磨损,影响工件表面质量。微钻的芯厚大于普通钻头,导致螺旋槽尺寸不足,切屑排出阻力增加,增加切削刃上的热负荷和机械负荷。

Motorcu A R 等[3] 钻削 Waspaloy 镍基合金发现钻孔初期形成螺旋形切屑,随着钻孔深度的增加切屑旋转变得困难,螺旋形切屑被破坏形成短切屑,工件表面质量下降。高利[4] 仿真镍基合金 GH536 钻削过程发现切屑断裂带走钻削产生的大部分热量,降低工件温度。曾维敏[5] 钻削 GH4169 发现随进给量的增加切屑长度和厚度变大;随切削速度的增加切屑长度变大,切屑更连续。

在钻削镍基合金时,形成的切屑长度随切削速度、进给量的增加而变大;随着钻孔深度的增加,长切屑逐渐折断形成短切屑并带走大部分切削热。

2.2 钻削力与扭矩

钻削力和扭矩对微钻削加工性能具有深刻影响,是衡量材料可加工性地重要指标,与钻削能量和切屑去除机理密切相关。

Sahoo A K 等[6] 对镍基合金 Inconel 718 的钻削推力、扭矩进行方差分析发现进给速度是推力的最大影响因素,主轴转速是扭矩的最大影响因素。

Cuesta M 等[7] 钻削 Inconel 718 发现切削速度的增加使切削区温度升高导致工件材料剪切强度低,降低切削力;进给量的增加使未切削切屑厚度增加导致刀-屑接触长度增加,增大切削力。Liu J Y 等[8] 钻削 Inconel 718 发现随着微钻头直径的增大,加工时去除的材料增多,切削刃刃长变大,从而增大推力和扭矩。Han C 等[9] 钻削 Inconel 718 发现钻头后刀面、前刀面、横刃和外缘转点磨损对钻削推力和扭矩有交叉影响。Xue C 等[10] 钻削 GH625 发现覆以TiAlN 涂层的钻头具有良好的粘附性和排屑能力,减小钻削推力和扭矩。

推力和扭矩随主轴转速、切削速度的增加而减小,随钻削进给量的增加而增加,进给速度是推力的最大影响因素,主轴转速是扭矩的最大影响因素;钻头直径对推力和扭矩的影响也很显著,随着钻头直径的增大,推力和扭矩增加。通过适当提高切削速度,减小进给量或使用涂层钻头可以有效降低钻削推力和扭矩。

2.3 钻削热

钻削镍基合金时大部分机械能转化为热能,热能的主要来源是切削刃和横刃与工件之间的摩擦产生的热量,次要来源是刀具边缘部分和微孔侧壁之间的摩擦以及通过螺旋槽中的切屑积累的热量。

Wolf T 等[11] 在钻削 Inconel 718 时采用断续钻削策略,中断方式加速切屑破裂,减弱第二剪切区的强烈摩擦, 降低热负荷。Venkatesan T 等[12] 钻削Inconel 718 发现随着切削速度和进给量的增加,工件温度增加;随着钻头直径的增加,钻孔区域及工件的温度降低。王辉[13] 钻削镍基合金FGH97 发现钻削温度主要集中在切削区域,离刀具外缘越近温度越高。Nagaraj M 等[14] 钻削Nimonic C-263 发现当主轴转速和进给量增加时切削刃中的温度增加。

随着切削速度和进给量的增加,产生的切削热增加,切削热主要集中在切削刃部位,离外缘越近温度越高;增大钻头直径、断续钻削方式可以改善散热条件,减少切削热对钻头和工件的危害。

3、钻削刀具的磨损

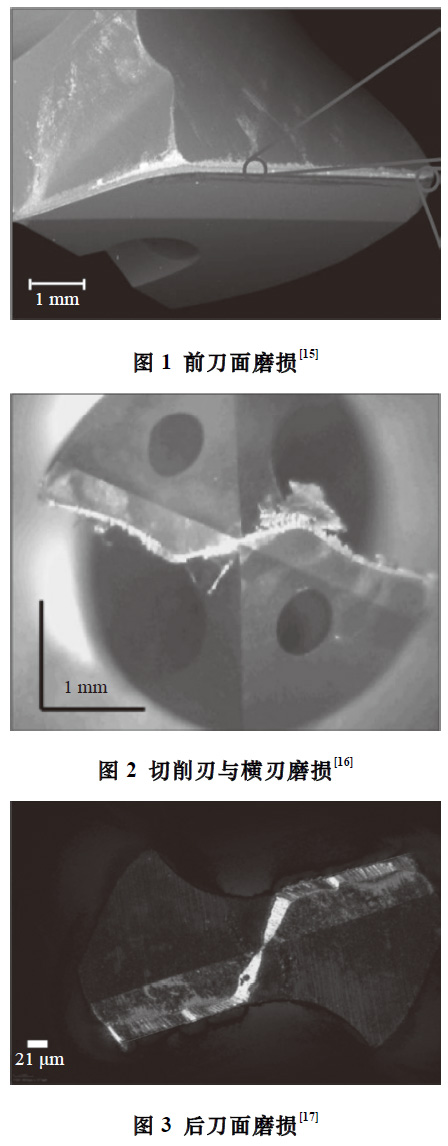

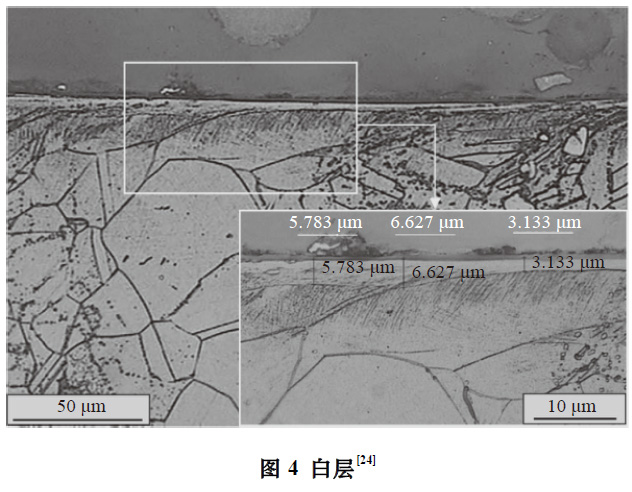

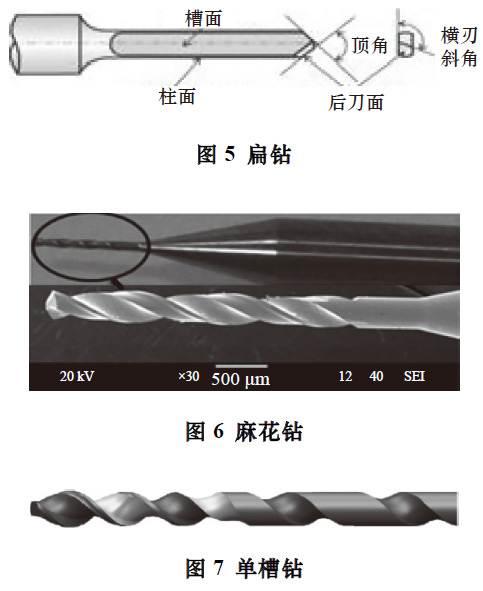

加工镍棒、镍管等镍基合金时,钻头磨损形貌包括钻头半径磨损、剥落磨损和积屑瘤磨损,主要失效形式为后刀面磨损。钻头磨损主要发生在前刀面、切削刃、横刃和后刀面上,如图1~3 所示。

进给速度对刀具磨损影响显著,选择合适的进给速度不仅可以提高孔的质量还能增加刀具的使用寿命。Biermann D 等[15] 钻削Inconel 718 发现进给速度增大使工件在刀具前刀面上的磨痕量显著增加。

Barros P C 等[18] 钻削Inconel 718 发现进给速度的增加使切屑厚度增加、材料变形减少从而使钻头后刀面磨损减小。Imran M 等[19] 钻削Inconel 718 发现在小于6 μm/r 的低进给速度下,刀具刃口半径大,有效负前角小,犁耕效应明显,刀具后刀面磨损严重。

除了进给速度,微钻的螺旋角对后刀面磨损也有较大影响,Imran M 等[20] 钻削Inconel 718 发现增大螺旋角使有效前角增大,推力减小,切屑易排出,从而减小刀具后刀面磨损。Wang D 等[21] 提出钻削GH4169 的能耗模型发现主轴转速增加使后刀面磨损增加,增大功耗。

磨损机制有磨粒磨损、粘着磨损、氧化磨损及扩散磨损。钻削镍基合金时微钻头承受较大切削力使切削热大幅度增加,由于材料导热性差,切削边缘温度很高,高温高压下切屑粘附在刀具表面形成粘着磨损;工件材料中的硬夹杂物在加工时压入刀具与工件摩擦表面并犁削刀具表面产生沟槽状压痕,形成磨料磨损;加工镍基合金时切削温度很高,刀− 屑和刀具−工件间的紧密接触使刀具材料中的原子通过刀−屑界面发生扩散形成扩散磨损;一定切削温度下刀具材料与空气中的氧发生反应形成氧化磨损。

钻削刀具磨损不是由单一的磨损机制形成,而是多种磨损机制共同作用的结果。钻头前刀面的磨损机制主要是粘着−扩散磨损的综合效应,而后刀面的磨损机制主要是粘着磨损。

4、孔的加工质量

4.1 孔的表面质量

4.1.1 毛刺

钻孔过程会产生入口和出口毛刺,后者尺寸大且难去除,是评价微孔加工质量的关键指标。镍基合金强度大、硬度高以及钻孔尺寸小等特点使得毛刺去除非常困难。

Soo S L 等[22] 钻削镍基合金RR1000 发现在切削速度为30 r/min 时,随着进给量的增大毛刺显著增大。Qiao Y 等[23] 钻削镍基合金FGH97 发现切削速度的增加使钻孔区域的温度升高,未切削工件材料软化,切削力减小,毛刺高度和根部厚度减小。

毛刺的产生受刀具和工件材料、钻头几何形状、切削参数、零件几何形状等参数的影响。进给量和切削速度是减少毛刺最容易控制的因素,也可以通过增大钻头螺旋角或减小顶角来降低毛刺尺寸。另外,提高钻头出口材料的支撑强度也可以减小毛刺的尺寸。

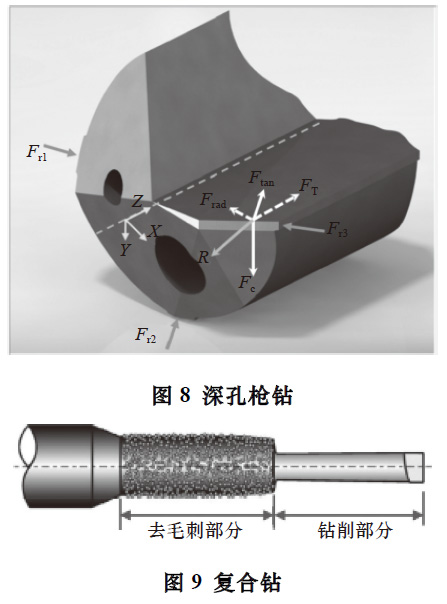

4.1.2 白层

镍基合金加工过程中由于热机械变形形成的硬度高于工件基体的白层使工件表层组织均匀性变差且易形成裂纹,对孔的表面质量有重要影响,白层如图4[24] 所示。Herbert C 等[25] 钻削镍基合金RR1000发现白层硬度比基体硬度高45%。白层使工件产生拉伸残余应力或导致工件弯曲疲劳强度降低,通过研究白层的形成机理对白层有更加清晰的认知从而 可以通过控制白层厚度提高加工表面质量。

Nie G C 等[26] 认为温度是影响AISI52100 白层形成的重要因素。Du J 等[27] 认为镍基合金FGH95白层是由温度、应力和应变共同作用形成的。杜劲等[28] 分析FGH95 白层形成发现塑性变形起重要作用。Imran M 等[29] 钻削Inconel 718 发现随着切削速度和进给量的增加切削区产生高应变率使白层厚度增加。Azim S 等[30] 钻削Incoloy 825 发现热诱导变形在白层形成中起主导作用,白层厚度随切削速度的增加而增加。

总体来看白层形成机理有3 种:(1)相变机制,钻削时的剧烈摩擦导致加工表面温度急剧上升,表面发生相变。(2)塑性变形机制,由于切削力的作用使工件材料晶粒拉长、扭曲、破碎形成细小晶粒产生白层。(3)相变与应力应变综合机制,温度升高引起的相变与应力应变共同影响白层形成。

4.2 孔的圆度

圆度指最小入口侧孔直径与最大入口侧孔直径之比,钻削初期由于微钻头的动态不稳定性导致钻头发生偏移,形成的孔圆度误差较大。Prashanth P 等[31] 钻削Inconel 625 发现随着主轴转速的增加圆度减小。Swain N 等[32] 钻削镍基合金Nimonic 80A 发现钻孔初期钻头发生偏移,随着刀具磨损,钻头偏移量增加,孔圆度误差大幅上升。 Venkatesan K 等[33] 钻削Inconel 625 发现给定主轴转速,微钻头直径从0.6 mm 增加到0.8 mm,刀具动态波动减小,孔圆度增大。 钻削时的主轴转速、钻头直径、钻孔初始阶段钻头的偏移运动、钻头的磨损等是影响钻孔圆度的主要因素。

5、提高孔加工质量的措施

5.1 刀具几何形状

根据形状不同,微钻分为扁钻、麻花钻、单槽钻、深孔钻和复合钻等,如图5~9 所示。扁钻切削部分为铲形,由于其不便处理加工中产生的切屑,切削性能被限制。麻花钻钻尖具有的顶角便于清理钻孔时产生的切屑,因此麻花钻在钻孔加工中使用最广泛。单槽钻螺旋槽比麻花钻宽,切屑易排出,但单槽钻仅有一个切削刃导致加工速度慢且切削刃附近易出现负前角增大切削力,不利于加工。深孔钻主要加工大长径比的孔,外排屑深孔钻有深孔枪钻、扁钻和麻花钻,内排屑深孔钻有BTA 深孔钻、喷射钻及DF 深孔钻。但深孔钻加工时刀具振动大,影响孔的质量。复合微钻能完成钻孔和去毛刺这两道工序,但该钻头只能加工通孔,对于非通孔钻头去毛刺部分无法到孔的另一端,无法进行去毛刺操作。

5.2 刀具材料

对于微细刀具,选择合适的刀具材料尤为重要。

常用的微钻材料有碳化钨、高速钢、金属陶瓷和多晶金刚石。由于碳化钨具有高的耐磨性、断裂强度和刚度及低的膨胀系数,因此使用广泛。钻头上覆以 TiAlN、DLC 或 TiN/TiAlN 涂层能够提高钻头的耐磨性、刚度、排屑性能及孔位精度。但涂层过厚过薄都无法保护刀具表面性能,过厚使刃口变钝,过薄不能保护切削刃。

5.3 其他辅助钻削方法

5.3.1 振动辅助

与常规加工相比振动辅助加工切削区引入的高频和低频振动改变工件与刀具前刀面间的相对切削运动,进而改变工件材料去除机理,形成更薄更短的切屑,大大降低切削力,提高孔的出口质量。

Baghlani V 等 [34] 使 用超声波辅助方法钻削 Inconel738LC 发现增加振幅使切屑更易破碎和排出,降低切削力,提高工件表面质量。

5.3.2 调制辅助

将低频受控振动用于加工形成调制辅助加工,调制分为低频切削速度方向调制和进给方向调制,但因前者需在极低的速度下进行且无法形成离散切屑,因此钻削时使用低频进给方向调制。调制辅助使刀-屑接触中断便于清理切屑,提高工件表面粗糙度。Singh M 等[35] 利用调制辅助钻削 Inconel 718发现钻头后刀面磨损显著减少,其周期性切削特点

减少刀具进入工件时的偏移,提高钻孔圆度。

5.3.3 低温冷却

在低温加工中利用微喷嘴将低温气体冷却介质喷射到切削点局部为切削区提供有效冷却来降低温度[46]。利用低温冷却处理能减少刀具磨损,提高切削性能,改善孔加工质量。Khanna N 等[36] 利用低温辅助钻削 Inconel 718 发现切屑与加工表面的粘附程度低,扭矩比干钻削时降低 30%。

5.3.4 微量润滑(MQL)

微量润滑也称最小量润滑,是将极微量润滑油与压缩气体混合汽化后喷射到加工区,利用微米级液滴实现润滑的一种方式。Azim S 等[17] 发现 MQL条件下钻削 Incoloy 825 工件材料热软化更明显,随着主轴转速的增加推力明显下降。纳米流体的修补、抛光、滚动和缓冲作用机制有效提高摩擦的效率。

Rosnan R 等[37] 钻削镍钛合金发现 MQL 条件下,抛光或滚动效应及纳米颗粒在刀具与工件之间形成一层保护膜使推力下降。

振动辅助、调制辅助等钻削方式对切屑的形成、形态及排出有重要影响,通过低温冷却、最小量润滑等辅助方式,对镍基合金进行微小孔钻削能改善加工状态,减小切削力和扭矩,降低切削温度,减少钻头磨损,改善钻孔质量。

6、结语

本文针对镍基合金的微小孔加工,分析了微孔钻削面临的难题,从切屑形成机制、钻削力与扭矩、钻削热和钻削温度等方面对微钻削机理进行了总结和讨论,分析了钻头的磨损形式和磨损机理,探讨了孔加工质量(毛刺、白层、圆度)的影响因素,从刀具几何形状、刀具材料、辅助钻削方法等方面提出了一些提高孔加工质量的措施。得出以下结论:

(1)镍基合金的导热系数低,在半封闭状态下进行微小孔钻削,产生的切削热、摩擦热容易形成热量集中,切屑粘附,微钻磨损严重,同时也给孔加工质量带来许多不利影响。

(2)钻削镍基合金时降低切削速度和进给量,有利于形成短切屑,提高排屑能力,减少切削热对钻头和孔壁的危害。

(3)钻削时刀具磨损主要发生在前刀面、后刀面、切削刃与横刃上,刀具磨损不是由单一的磨损机制形成,而是多种磨损机制共同作用的结果,钻头前刀面的磨损机制主要是粘着-扩散磨损的综合效应,而后刀面的磨损机制主要是粘着磨损。

(4)镍基合金钻孔时易形成白层和毛刺,且加工时微钻头的动态不稳定性影响孔的圆度,通过控制切削参数、钻头形状以及刀具材料等因素能够改善孔的加工质量。

(5)借助振动辅助、调制辅助、低温冷却和微量润滑等钻削方法可改善加工状态,减小切削力和扭矩,降低切削温度,减少钻头磨损,进一步提高钻孔质量。

参考文献:

[1]Yonezawa T. Nickel alloys: properties and characteristics [M].Comprehensive Nuclear Materials, 2012: 233-266.

[2]姬芳芳. 高速切削 GH4169 切削区材料塑性行为研究[D]. 长春: 长春工业大学, 2018.

[3]Motorcu A R, Kuş A, Durgun I. The evaluateon of the effects of control factors on surface roughness in the drilling of waspaloy superalloy[J].Measurement, 2014, 58: 394-408.

[4]高利. 基于涡轮发动机热端部件的高温合金材料钻削仿真研究[D].北京: 北方工业大学, 2021.

[5]曾维敏. 钻削过程切屑受力建模及有限元仿真研究[D]. 湘潭: 湘潭大学, 2015.

[6]Sahoo A K, Jeet S, Bagal D K, et al. Parametric optimization of CNC-drilling of Inconel 718 with cryogenically treated drill-bit using Taguchi-Whale optimization algorithm[J]. Materials Today:Proceedings, 2022, 50:1591-1598.

[7]Cuesta M, Aristimuño P, Garay A, et al. Heat transferred to the workpiecebased on temperature measurements by IR technique in dry and lubricated drilling of Inconel 718[J]. Applied Thermal Engineering, 2016, 104: 309-318.

[8]Liu J Y, Li A H, Zhang J C, et al. Performance of high-speed steel drills inwet drilling Inconel 718 superalloy[J]. Experimental Techniques, 2022: 1-12.

[9]Han C, Luo M, Zhang D H, et al. Mechanistic modelling of worn drill cutting forces with drill wear effect coefficients[J]. Procedia CIRP, 2019,82: 2-7.

[10]Xue C, Chen W Y. The performances of different coated carbide drills when drilling a cast nickel-based alloy[C].Advanced Materials Research.Trans Tech Publications Ltd. , 2012, 497: 41-45.

[11]Wolf T, Iovkov I, Biermann D. Influence of a discontinuous process strategy on microstructure and micro-hardness in drilling inconel 718[J]. Journal of Manufacturing and Materials Processing, 2021, 5(2): 43.

[12]Venkatesan T, Jerald J, Pilligrin J C, et al. Experimental investigation on micro drilling of Inconel 718 super alloy[J]. International Journal ofMachining and Machinability of Materials, 2018, 20(1): 48-63.

[13]王辉. 镍基粉末冶金高温合金钻削仿真与试验研究[D]. 济南: 济南大学, 2016.

[14]Nagaraj M, Kumar A, Ezilarasan C, et al. Finite element modeling indrilling of Nimonic C-263 alloy using deform-3D[J]. Computer Modelingin Engineering & Sciences, 2019, 118(3): 679-692.

[15]Biermann D, Bücker M, Tiffe M, et al. Experimental investigations for asimulative optimization of the cutting edge design of twist drills used inthe machining of Inconel 718[J]. Procedia Manufacturing, 2017, 14: 8-16.

[16]Jiménez A, Arizmendi M, Sánchez J M. Extraction of tool wear indicators in peck-drilling of Inconel 718[J]. The International Journal of Advanced Manufacturing Technology, 2021, 114(9-10): 2711-2720.

[17]Azim S, Gangopadhyay S, Mahapatra S S, et al. Role of PVD coating onwear and surface integrity during environment-friendly micro-drilling of Ni-based superalloy[J]. Journal of Cleaner Production, 2020, 272: 122741.

[18]Barros P C, Barbosa G F, Ventura C E H, et al. Tool wear analysis on drilling process of Inconel 718 superalloy [R]. SAE Technical Paper, 2020.

[19]Imran M, Mativenga P T, Withers P J. Assessment of machiningperformance using the wear map approach in micro-drilling[J]. TheInternational Journal of Advanced Manufacturing Technology, 2012,59(1): 119-126.

[20]Imran M, Mativenga P T, Kannan S. Ealuation of the effects of toolgeometry on tool wear and surface integrity in the micro drilling processfor Inconel 718 alloy[J]. International Journal of Machining andMachinability of Materials, 2012, 11(3): 244-62.

[21]Wang Q, Zhang D H, Tang K, et al. A mechanics based prediction modelfor tool wear and power consumption in drilling operations and itsapplications[J]. Journal of Cleaner Production, 2019, 234: 171-184.

[22]Soo S L, Hood R, Aspinwall D K, et al. Machinability and surfaceintegrity of RR1000 nickel based superalloy[J]. CIRP annals, 2011, 60(1):89-92.

[23]Qiao Y, Guo P Q, Chen H T, et al. Investigation of machined surfaceproperties and gool wear for drilling of nickel-based superalloy FGH97[C].IOP Conference Series: Materials Science and Engineering. IOP Publishing,2019, 562(1): 012142.

[24]Lotfi M, Farid A A, Akbari J, et al. Evaluation of surface integrity whendrilling Inconel 718 through experimental measurement and finite elementanalysis[J]. The International Journal of Advanced ManufacturingTechnology, 2022, 119(7): 4237-4248.

[25]Herbert C, Axinte D, Hardy M, et al. Investigation into the characteristicsof white layers produced in a nickel-based superalloy from drillingoperations[J]. Machining Science and Technology, 2012, 16(1): 40-52.

[26]Nie G C, Zhang X M, Zhang D, et al. An experimental study of the whitelayer formation during cryogenic assisted hard machining of AISI 52100steel[J]. Procedia Cirp, 2018, 77: 223-226.

[27]Du J, Liu Z Q, Lv S. Deformation-phase transformation couplingmechanism of white layer formation in high speed machining of FGH95 Ni-based superalloy[J]. Applied Surface Science, 2014, 292: 197-203.

[28]杜劲, 刘战强. 镍基粉末高温合金切削加工表面白层研究[J]. 稀有金属材料与工程, 2012, 41(S2): 698-702.

[29]Imran M, Mativenga P T, Gholinia A, et al. Evaluation of surface integrityin micro drilling process for nickel-based superalloy[J]. The InternationalJournal of Advanced Manufacturing Technology, 2011, 55(5): 465-476.

[30]Azim S, Gangopadhyay S, Mahapatra S S, et al. Study of cutting forcesand surface integrity in micro drilling of a Ni-based superalloy[J]. Journalof Manufacturing Processes, 2019, 45: 368-378.

[31]Prashanth P, Hiremath S S. Machinability study and charcaterisation ofholes machined using mechanical micromachining technique-microdrilling[J]. Adv. Mater. Technol., 2019, 5(2): 226-241.

[32]Swain N, Kumar P, Srinivas G, et al. Mechanical micro-drilling of nimonic80A superalloy using uncoated and TiAlN-coated micro-drills[J].Materials and Manufacturing Processes, 2017, 32(13): 1537-1546.

[33]Venkatesan K, Nagendra K U, Anudeep C M, et al. Experimentalinvestigation and parametric optimization on hole quality assessmentduring micro-drilling of Inconel 625 superalloy[J]. Arabian Journal forScience and Engineering, 2021, 46(3): 2283-2309.

[34]Baghlani V, Mehbudi P, Akbari J, et al. Ultrasonic assisted deep drilling ofInconel 738LC superalloy[J]. Procedia CIRP, 2013, 6: 571-576.

[35]Singh M, Dhiman S, Singh H, et al. Assessment of positional error andhole quality during vibration-based drilling of aerospace alloy[J]. Journalof Mechanical Science and Technology, 2021, 35(12): 5621-5630.

[36]Khanna N, Agrawal C, Gupta M K, et al. Tool wear and hole qualityevaluation in cryogenic drilling of inconel 718 superalloy[J]. TribologyInternational, 2020, 143: 106084.

[37] Rosnan R, Murad M N, Azmi A I, et al. Effects of minimal quantitylubricants reinforced with nano-particles on the performance of carbidedrills for drilling nickel-titanium alloys[J]. Tribology International, 2019,136: 58-66.

第一作者:张好强,男,1979 年生,博士,副教授,从事先进制造技术研究,发表论文 30 多篇。E-mail:haoqiang790914@163.com

通信作者:侯锁霞,女,1972 年生,副教授,从事先进制造技术研究,发表论文 20 多 篇。E-mail:housuoxia@163.com

相关链接

- 2022-12-29 镍棒镍板等纯镍材料焊接工艺优化

- 2022-12-27 利泰金属定制TC4钛棒 钛锻件 高纯镍棒 按图纸批量生产

- 2022-12-17 利泰金属现货RO5200钽棒 N6镍棒 702锆棒 材质保证

- 2022-12-08 镍基合金材料的铣削加工切削参数分析

- 2022-11-27 高温镍基合金棒板材的应用简述

- 2022-11-18 现货供应TA9钛靶合金棒 TC4钛棒 N6镍棒 厂家直供

- 2022-11-03 利泰金属定制702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-10-24 利泰金属供应N4/N6大口径镍管 纯镍管 无缝镍管 材质保证

- 2022-10-19 利泰金属定制 锆棒 镍棒 钽棒 库存充足 厂家直供

- 2022-10-13 纯镍棒的电极涂层修复与镍合金的发展概述