1、引言

纯镍是在工业生产中各种苛刻腐蚀环境下采用的金属材料。鉴于石油化工生产过程中高温、高压和介质强腐蚀性的特点石油化工装置设备选材的要求很高烧碱装置的关键设备碱蒸发器就是采用纯镍制造的。我国石化行业烧碱装置的碱蒸发器过去基本是随装置从国外引进的近年来该设备已初步进行国产化。由于碱蒸发器的制造涉及到纯镍材料的焊接因此如何对纯镍材料进行焊接工艺优化成为保证设备制造质量的关键。

由于纯镍材料本身固有的物理、化学特性在焊接过程中极易出现裂纹、气孔及晶粒粗大等缺陷严重影响到设备的制造质量及使用性能。我们承接了碱蒸发器的制造任务设备制造前通过对纯镍材料进行焊接工艺试验及理论分析对纯镍材料的焊接工艺进行优化并采取工艺措施终于成功地制造出合格产品为今后提高同类国产化设备的制造质量积累了经验。

2、设备制造及操作要求

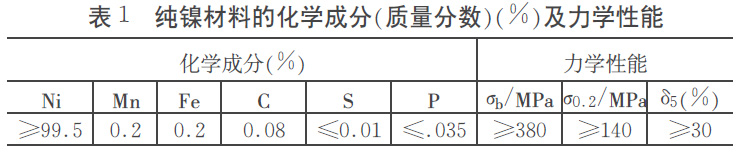

碱蒸发器是烧碱装置四效逆流蒸发工艺流程中的关键设备。其工作温度为162.5℃工作介质中的NaOH 浓度43.5%、NaCl 浓度7%、Na2SO4 浓度0.6%其壳程压力为0.9MPa。设备要求优良的焊缝外观质量对接焊缝100%RT 检测按JB4730规定的Ⅱ级为合格。碱蒸发器由蒸发室、加热室组成。其中蒸发室的规格为:φ4876×3505×10材质为纯镍型号为符合ASME 标准的NiSB-162-200材料的化学成分及力学性能见表1。

3、纯镍的焊接性分析

纯镍为单相奥氏体组织液态凝固过程中不发生相变极易与S、P、B、Pb 等元素形成低熔点共晶体从而导致产生热裂纹;纯镍固液相温度区间小流动性低液态时溶解H2、O2、CO2 等气体在焊接快速冷却凝固过程中极易形成气孔;另外纯镍的电阻率大、热导率低焊接过程中易过热导致焊缝晶粒迅速长大纯镍材料晶粒一旦粗化后很难用热处理的方法来改善严重影响焊接接头的机械性能和耐蚀性能。

4、纯镍的焊接性试验

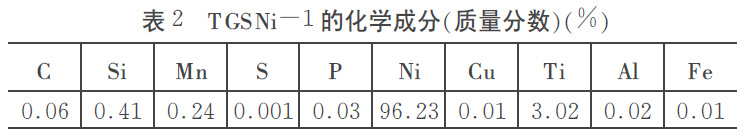

考虑到设备的结构特点在进行焊接性试验时采用手工钨极氩弧焊(TIG)的方法试件为650×150×10的板件对接单面V 型坡口角度为60°坡口间隙为2mm无钝边。焊丝采用Φ2mm 的TGSNi-1。

其化学成分见表2。

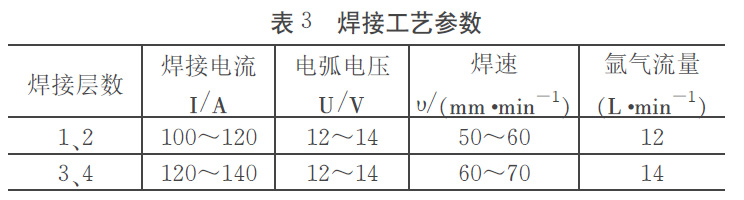

焊接工艺参数见表3。

焊后进行RT 检测发现焊缝区存在气孔在RT底片上没有发现裂纹但在进行微观金相检验时发现:

(1)焊缝内存在裂纹。

(2)纯镍焊接接头熔和线附近有晶粒长大的倾向且方向性很强。

5、焊接缺陷分析

5.1 裂纹产生的原因

通过对镍棒、镍板等纯镍焊缝金相的详细观察及理论分析认为产生的裂纹为凝固裂纹和多边化裂纹。

5.1.1 凝固裂纹

晶间液膜是引发单相纯镍材料焊缝凝固裂纹的主要因素。高温时纯镍极易与S、P、B、Pb 等元素形成低熔点共晶体这些低熔点组织以液态膜的形式残留于晶界区在收缩应力的作用下发生开裂特别是硫化镍熔点只有645℃磷化镍的熔点880℃[1]。焊接性试验时产生了热裂纹我们认为焊缝中的S、P 元素含量高是主要原因。

S、P 元素的来源主要是母材与焊丝表面的污物特别是含硫或铅的一些污物在焊接过程中过渡到焊缝中但焊丝合金成分中脱硫元素的含量有限如焊丝中的有益元素锰含量较少因为提高锰含量能扩大有害元素如磷等的溶解度极限[2]。因此焊接前对母材与焊丝表面进行严格清理、提高焊接材料的锰含量对防止纯镍焊接产生热裂纹是很有必要的。另外纯镍材料的线膨胀系数较大焊接过程中易形成较大的焊接应力导致裂纹的产生。

5.1.2 多边化裂纹

焊接过程是一个不平衡的冶金过程焊缝金属由液相向固相结晶速度很快不平衡的结晶过程导致晶体点阵原子排列不完整形成了大量的空位、位错等晶格缺陷。随着结晶过程的进行这些空位、位错逐渐合并、集聚、扩大最后形成了与一次结晶晶界不同的新网界或亚晶界即多边化晶界。该多边化晶界是薄弱的在一定的应力作用下很容易形成多边化裂纹。纯镍材料为单相奥氏体组织其焊缝金属的多边化晶界形成和发展比较顺利因此最后发展成多边化裂纹。

多边化裂纹一般为微裂纹用一般的RT 射线探伤仪不易检测到更应引起足够的重视。因此在纯镍材料的单相奥氏体焊缝中加入固溶强化的大原子半径的Mo、W、Mn、Nb 等元素来阻碍空位、位错的移动、合并可有效地防止纯镍材料焊缝多边化裂纹产生与发展[3]且这些大原子半径的元素能造成晶格点阵畸变使不理想晶格的定向生长不易完成这对防止多边化裂纹是很有益的。

5.2 气孔的成因分析

5.2.1 周围气体

和低碳钢、低合金钢的焊接相比纯镍氧化性焊接气氛更易于导致气孔的产生H2、O2、CO2 在液态纯镍中溶解度较大(例如O2 在1720℃时溶解度为1.18%)但在冷却凝固时溶解度大幅度地减少(O2 在1447℃时溶解度仅为0.06%)[2]。高温溶解的气体来不及逸出便形成气孔。所以说要防止产生气孔必须保护好焊接熔池采用高纯度的焊接材料添加足够的脱氧剂使熔池金属全面脱氧。在钨极惰性气体保护焊时要同时考虑焊接时某些合金元素的烧损;添加足量的合金成分。由此可见焊缝冶金系统中的脱氧反应对仰制气孔的产生是很关键的。

5.2.2 表面清洁度

我们在分析气孔产生的原因时认为焊材、母材表面的清洁度对形成焊接气孔有很大的影响。如焊件、焊丝表面上的水份、油污、焊件坡口及两侧的油脂、机械切削液等这些污物中都含有氢、碳等元素高温时溶入液态金属凝固过程中便形成气孔。

5.2.3 氩气的影响

氩气是惰性保护气体具有高温不分解又不与焊缝金属发生氧化反应的特征。但氩气的纯度对焊接质量有较大的影响氩气中的O2、N2、H2O 等杂质含量超过标准规定时会使焊接电弧不稳定而产生气孔。同时氩气的流量也是一个重要的焊接工艺参数。当氩气的流量太小时起不到保护效果;当氩气流量太大时不仅浪费氩气反而会产生紊流将空气卷入保护 区使焊缝形成气孔。

5.3 晶粒粗大

镍棒、镍板等纯镍材料的热导率低、电阻系数大焊缝和热影响区有过热倾向。焊接时采用的焊接线能量较大所有这两方面在首次施焊时都没有从根本上得到重视促使了粗大晶粒的产生。奥氏体晶粒粗大既容易使低熔点共晶体在晶界聚集形成热裂纹又影响了接头的耐蚀性能和机械性能。纯镍材料的晶粒一旦粗化后很难用热处理的方法来消除。焊接过程中减少焊缝的热输入量同时向焊接熔池中添加足量的A1、Ti等细化晶粒的合金元素可防止纯镍焊接晶粒粗化倾向。

6、优化的焊接工艺

通过焊接性试验及理论分析找到了产生焊接缺陷的主要原因最终得到了纯镍材料优化的焊接工艺。

6.1 焊接方法

根据纯镍的焊接特点结合碱蒸发器的结构在焊接方法上仍选用TIG 焊但为了增加焊接区域的保护效果同时采取背面充氩保护。

6.2 焊前准备

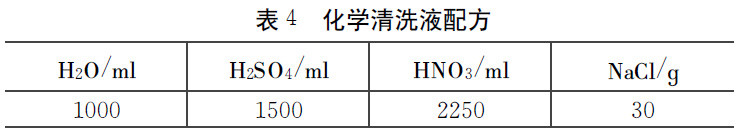

由于焊件坡口区域和焊丝表面存在油污、水分及氧化膜等杂质在焊接过程中易造成焊接缺陷。因此焊前必须对坡口及两侧50mm 范围内、焊丝表面进行严格清理采用化学清的方法。其清洗液的配方见表4。

清洗工序:先将焊件、焊丝用热水冲洗干净后浸入酸洗液中5~10min取出后用热水冲洗然后用10%的氨水中和最后在沸水中清洗并干燥。一般焊件、焊丝清洗完后24h 内用完否则须再次清洗避免重新氧化产生氧化镍薄膜。

6.3 坡口型式

纯镍焊接与低合金钢相比有低熔透性的特点但不能采用大线能量来增加熔透性。坡口型式应选择较大的坡口角度同时为减少焊缝金属的填充量及焊接应力应采取双面V 型坡口。具体的坡口型式为:双面V 型坡口、角度为75°、钝边1mm、间隙2mm。

6.4 焊接材料

6.4.1 焊丝

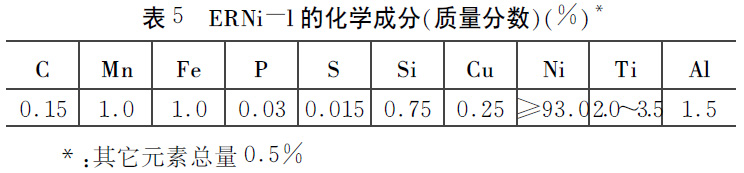

通过焊接性试验认识到填充材料的化学成分是防止纯镍焊接产生缺陷、保证焊接质量的一个关键因素。焊丝TGSNi-l 不是在该条件下焊接纯镍的最佳焊材同时脱硫也不够充分。最后选用了冶金成分配置较合理符合AWS 标准的焊丝型号为ERNi-l该焊丝的气孔敏感性小并能防止产生焊接裂纹。ERNi-l 的化学成分见表5。

6.4.2 氩气

氩气的纯度对焊接质量有较大的影响应选用国家定点生产厂的产品纯度要求达99.99%当每瓶氩气用至内压2.0MPa 时因为此时含水量有所增加应停止使用。同时在每瓶氩气使用前可先在纯镍试板上进行检验点焊后焊点外观银白如镜的为最优;表面为金紫色、灰褐色的禁止使用。

6.5 焊接工艺参数

针对纯镍的导热率低容易过热焊缝晶粒易长大的倾向严格控制焊接工艺参数是十分重要的。特别是焊接线能量单纯靠减小焊接电流的方法实际证明并不是有效的因为液态镍的流动性较差熔深浅实际焊接采用的电流不宜太小保证焊缝熔合的条件下用提高焊速的方法来控制热输入量。严格控制层间温度。焊接工艺参数见表6。

氩气充量是影响保护效果的一个重要参数。流量大小是获得优质焊缝的关键氩气的流量过大反而易产生焊接缺陷。

氩气流量可由下面的经验公式确定:

Q=K·D

式中Q 为氩气流量D 为喷嘴直径K 为系数(0.8~1.2)。而D=(2.5~3.5)d式中d 为钨极直径一般为Φ3mm因此氩气流量一般在8~10L/min 为宜。

背面氩气流量4~6L/min。

6.6 操作技术要求

对纯镍焊接操作技术也是很重要的一个方面实际设备施焊时我们做了如下要求:

(1)施焊操作时焊矩不准摆动采用短弧施焊弧长一般控制在1.0~1.5mm 之间每一段接头时可以回焊一小段以利气体排出。

(2)填满弧孔以防产生弧孔裂纹。

断弧后要待焊接熔池冷却后才能切断氩气保护。

(4)背面清根层间清理要严格进行防止镍的氧化膜在焊接过程中进入熔池而形成焊接缺陷。

7、设备制造质量

7.1 设备焊接结果

设备施焊完毕外观质量完全达到要求。对接焊缝经100%RT 检测共计拍片124张按JB4730的规定Ⅱ级均合格(其中Ⅰ级片76张)。焊缝一次合格率达到100%。

7.2 产品焊接试板

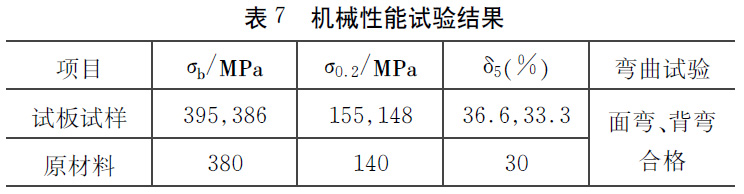

产品焊接试板焊缝外观检查合格后RT 检测达到JB4730规定Ⅰ级。金相试验未发现裂纹及晶粒粗大现象。机械性能试验结果见表7。

产品试板检验合理。

8、结论

8.1 碱蒸发器纯镍材料NiSB-162-200采用TIG焊接方法焊丝为ERNi-l能够获得优质的焊接接头。

8.2 纯镍焊接时正确选用与母材匹配的焊接材料是防止产生焊接热裂纹、气孔的重要措施;ERNi-l 焊丝比TGSNi-l 更利于消除纯镍焊接过程中的热裂纹及气孔倾向。

8.3 氩气保护是影响纯镍焊接质量的另一个关键因素高纯度的氩气及合适的氩气流量对获得良好焊缝外观质量、防止产生气孔至关重要。

8.4 纯镍焊接前对坡口周围及焊丝表面进行严格的清洗是纯镍焊前准备的一个重要工序这样可杜绝有害气体的来源防止产生气孔、裂纹等焊接缺陷;适宜焊接线能量可避免晶粒粗大倾向。

8.5 纯镍的焊接围绕防止产生热裂纹、减少气孔和防止晶粒粗大三方面进行焊接材料及工艺参数的选择是非常重要的。纯镍材料的焊接工艺优化为今后提高同类国产化设备的制造质量积累了经验。

参考文献

【1】曾乐.现代焊接技术手册.上海:上海科学技术出版社1993.11

【2】AWS.Welding Handbook7th EditionVo14.1987

【3】彭日辉等.Ni-Cr-Mo 系焊接材料抗热裂性能的研究及应用.冶金部钢铁研究总院1987.12

相关链接

- 2022-12-27 利泰金属定制TC4钛棒 钛锻件 高纯镍棒 按图纸批量生产

- 2022-12-17 利泰金属现货RO5200钽棒 N6镍棒 702锆棒 材质保证

- 2022-11-27 高温镍基合金棒板材的应用简述

- 2022-11-18 现货供应TA9钛靶合金棒 TC4钛棒 N6镍棒 厂家直供

- 2022-11-03 利泰金属定制702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-10-19 利泰金属定制 锆棒 镍棒 钽棒 库存充足 厂家直供

- 2022-10-13 纯镍棒的电极涂层修复与镍合金的发展概述

- 2022-08-19 宝鸡镍棒厂家介绍钛镍形状记忆合金丝加工的新工艺

- 2022-06-11 定制氯碱化工用N4/N6/N8镍棒

- 2022-06-02 镍钛形状记忆合金植入物在骨科的应用