石油天然气勘探开发不断向深井、超深井、恶劣腐蚀环境和深海发展,特别是南海可燃冰开发成为全球热点后,石油天然气行业对管材新材料、新技术的需求日渐迫切,既需要满足经济性要求的低端石油管材,又需要满足“三高”(高温、高压、高腐蚀)苛刻条件的高端高耐蚀合金特殊石油管材。碳钢耐腐蚀能力差,双相不锈钢无法满足酸化要求,满足“三高”要求的镍基合金价格很高。国内学者龚佑宁[1]、付亚荣[2]等提出在石油管材上沉积生长7 ML(约为2.347 8 mm 厚)石墨烯薄膜可满足油气勘探开发苛刻工况要求,但该领域的研究刚刚起步。被业界誉为“太空”金属、“海洋”金属和第四代金属的钛合金,已广泛应用于航天、船舶、航空、化工、医疗和海洋工程等领域[3]。中国石油集团石油管工程技术研究院宋生印团队已成功开发出110 钢级Ø88.9 mm×7.34mm 油管、Ø177.9 mm×9.19 mm 套管和Ø73 mm 钛合金钻杆,已通过ISO 13679Ⅱ级评价试验,在中国海洋石油进行了下井试验[4]。类似ASTM B337、SY/T 6896.3 等国内外石油行业钛合金相关标准已颁布实施[5],钛合金成为石油勘探开发领域新材料已成必然。

1、钛合金的特性

1.1 低密度、高比强度

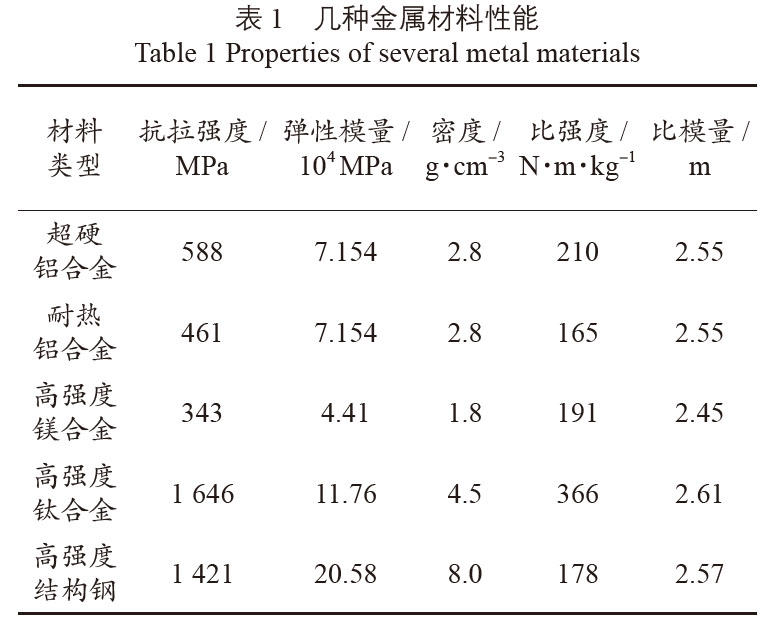

金属钛20 ℃密度4.506~4.516 g/cm3,比铝高,比金属铁、铜、镍低;钛在882 ℃以下呈密排六方结构α 钛,882 ℃以上呈体心立方的β 钛;钛元素中加入铝、碳、氧和氮形成α 钛合金,可提高合金的常温和高温强度、降低密度、增加弹性模量;加入钼、铌、钒、铬、锰、铜、铁、硅形成β 相钛合金,可降低相变温度;抗拉强度 1 250 MPa 的高强度钛合金是应用和研究的重点[6]。常用的几种金属材料性能见表1。在–253~600 ℃规定的温度范围内,钛合金的比强度(抗拉强度/ 密度)最高[7]。

1.2 优异的耐腐蚀性

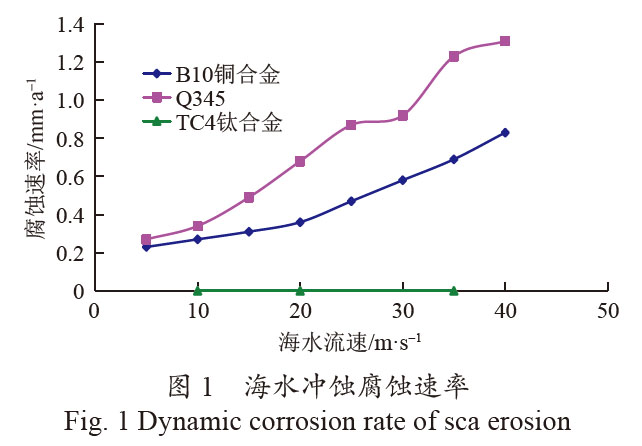

钛合金表面致密而稳定的氧化钛膜使其耐蚀性优于镍基合金028、825、728[8]。研究表明[4]:钛合金本体90% 屈服强度载荷下不会发生应力腐蚀开裂;室温条件下,钛合金在硫化氢、醋酸和NaCl 混合溶液侵泡96 h 无任何裂纹产生,对HIC(氢致开裂)不敏感;在温度160 ℃、总压30 MPa、H2S 分压4 MPa、CO2 分压4.5 MPa、Cl– 含量12×104 mg/L 的工况条件下几乎不发生腐蚀;盐雾腐蚀速率是碳钢的万分之一、不锈钢的千分之一;静态海水腐蚀速率为0,10~40 m/s 海水冲蚀腐蚀速率也为0(如图1)。

钛合金具有优异的耐蚀性,可减少设备腐蚀余量设计,免除设备涂层保护,延长服役年限,经济性大幅度提高。

1.3 优异的抗冲击性能

原始钛合金金相呈粗大的魏氏组织,室温夏比冲击功仅为 20 J[ 9],热处理后,钛合金在–60~20 ℃条件下,室温夏比冲击功可达60 J,抗冲击系数超过0.63,且无脆性转变点;为镍合金的2.5 倍以上,铜合金B30 的4 倍以上;断裂韧性80~110 MPa·m0.5,远高于合金钢和铝合金[5]。大型焊接结构和壳体,合金钢的高应力低周数破坏应力循环低于105,而钛合金可达107 以上。

1.4 较高的经济性

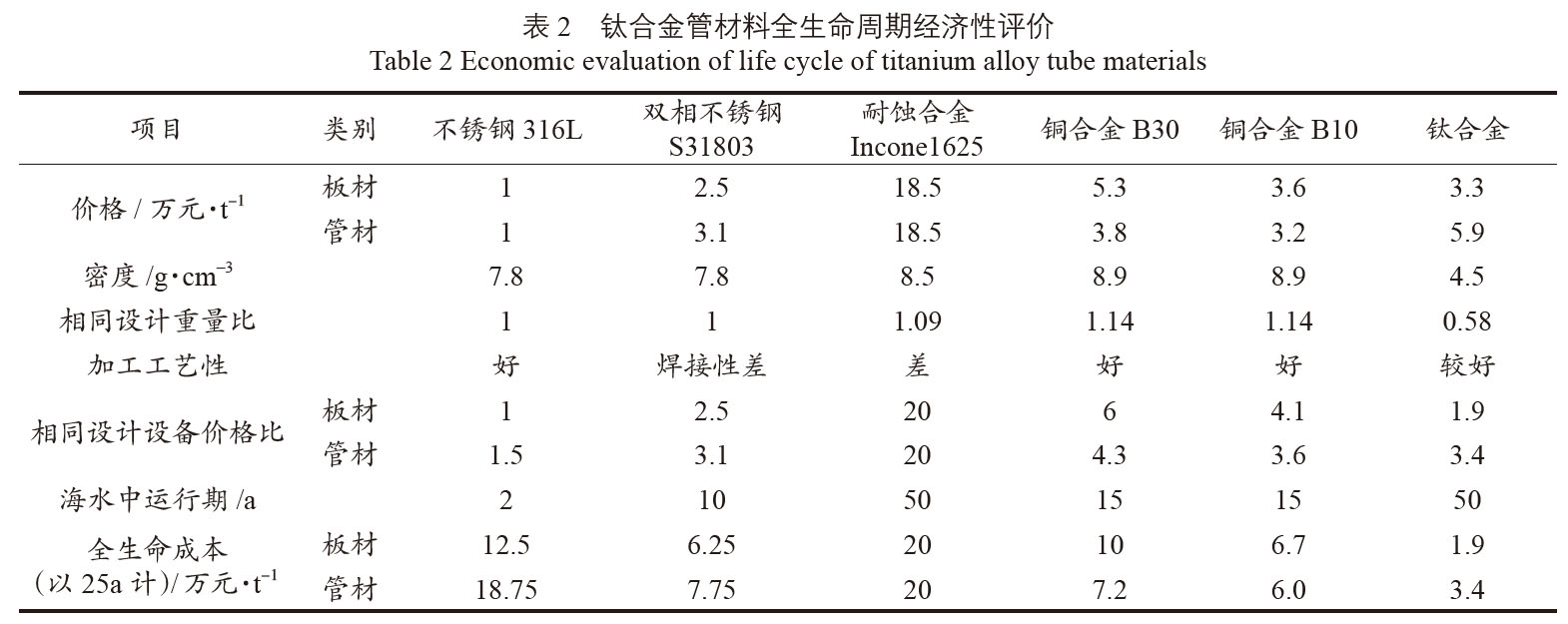

中国是钛资源大国,而镍矿资源贫乏,主要还依靠进口。从长远来讲,大力发展钛合金油管代替镍基合金管有利于进一步降低油田开发成本。2000 年以后,国内的海绵钛及钛合金的产量增幅明显,同时2005 年以后,海绵钛的价格急剧下降,2016 年海绵钛价格不到2005 年的四分之一[4]。钛合金产品的全寿命周期经济性评价如表2。油井管管柱的载荷主要来自管柱自重[10],钛合金油套管可选择更小的壁厚,具有更大的成本优势。

2、在油气勘探开发领域应用瓶颈

2.1 耐腐蚀局限性

钛晶体具有密排六方α 结构和体心立方β 结构[11],钛合金中的杂质主要有氧、氮、碳和氢。氢在α 相中溶解度很小,氢含量控制在 0.015% 以内。钛合金中溶解过多的氢会产生氢化物,使合金变脆,在还原性酸和干甲醇中存在腐蚀问题。但氢在钛中的溶解是可逆的,可以用真空退火除去。

2.2 腐蚀电位高

钛合金自腐蚀电位较高,与其他金属接触时,易造成低电位材料严重的电偶腐蚀,自身也将发生氢吸附,高温环境下发生氢脆和氢致开裂。但合理选材或适当的防护措施基本可避免电偶腐蚀的发生。

2.3 加工制备难度大

油气勘探开发过程中常用密排六方密结构的钛合金,加工制备时易黏刀,加工效率低;钛合金传热系数低,在上扣过程中导热困难,热量传导缓慢,易发生黏扣;表面钝化膜致密牢固,表面处理、表面改性困难。

3、在油气勘探开发领域应用前景

国内外学者认为,未来3 年内,油气勘探朝着高温、高压、深水领域发展,北海、墨西哥湾等地区大部分井垂深已超过9 000 m,井底压力超过140 MPa,井底温度超过200 ℃[12]。中国的大北、龙岗、龙门山、徐深、长岭等气田和莺琼盆地存在不同程度的高温、高压井,油气井的钻完井设计、开采工艺、井下工具、设备、井控、储层改造、安全措施、环保等,均需考虑管材因素。高温高压油气井常伴生CO2、H2S,钻完井管柱材质需要满足强度高、耐腐蚀能力强的要求。

钛合金管材已在墨西哥湾和中国海上进行了初步应用。比如:Unocal 石油公司在温度超过300 ℃的美国Salton Sea 区域油气开采中应用Ti–3Al–8V–6Cr–4Mo–4Zr 合金管材;RMI 钛业在井底温度235 ℃、NaCl 水溶液浓度达36.5%、H2S 分压0.7 MPa、CO2 分压3.5 MPa 的热酸性气井应用Ti–6AI–4V–Ru 油管,Ti–6Al–2Sn–4Zr–6Mo、Ti–6Al–4V、Ti–6Al–4V–Ru 和Ti–3Al–8V–6Cr–4Zr–4Mo 等钛合金油套管材料。国内外Chevron,国内宝钢、天钢、华菱钢管、中国石油石油管工程技术研究院、西北有色金属研究院和宝 钛实业等都在积极研发钛合金石油管材。

3.1 钛合金石油管研究及评价内容

以宋生印为代表的学者,为研发经济适用的钛合金石油管材,在钛合金选材指导与评价、钛合金管材关键指标研究、钛合金气密封特殊螺纹开发、钛合金酸化缓蚀剂开发、钛合金管ISO 13679 评价试验、钛合金专用螺纹脂开发、钛合金抗黏扣表面处理技术、钛合金螺纹加工及检测技术、工况全生产周期钛合金材料适用性评价、钛合金标准体系的建立等方 面进行了大量的工作,开发的产品已顺利通过ISO13679Ⅱ级评价试验。

3.2 钛合金钻杆

油气田开发面临提高采收率和提质增效的双重压力,井况复杂的井越来越多。大位移井井筒的倾斜角、环空和钻柱的尺寸、钻杆的偏心率等因素造成井眼轨迹复杂,摩阻、扭矩分布规律掌控、旋转导向钻井稳斜控制难度大[13];高温、高压对钻具、井下工具、仪器要求苛刻;短半径水平井造斜井段短,造斜率高,测点滞后,井眼不规则,易发生钻柱“自锁”[14];老井开窗侧钻水平井钻井泵压高、摩阻大、托压现象突出、钻压传递困难。面对以上问题,普通钻杆施工产生的交变应力很大,常常引起钻杆疲劳断裂。因 此,国内外学者尝试研制钛合金钻杆替代普通钻杆。吴欣袁等[5]认为,应用于高曲率井段的钛合金钻杆,周期应力为206.95~275.8 MPa 时,其疲劳寿命为普通钻杆的10 倍。目前开发出的Ti–6AI–4V 钛合金钻杆本体尺寸、长度满足API 规定要求;利用微弧和阳极氧化处理提高钛合金钻杆丝扣表面强度、钛合金钻杆丝扣表面镀铜镀钨提高热传导能力、抗黏扣自润滑涂层改善丝扣表面润滑条件等解决了钛合金钻杆黏扣问题[4]。宝鸡钛业用EBCHM+VAR熔炼钛合金锭锻造的直径90~120 mm 棒材生产的钻杆,其重量是镍基合金不锈钢的二分之一,操作灵活性是镍基合金不锈钢的2 倍,使用寿命是镍基合金不锈钢的10 倍。国外小曲率井钻井中应用钛合金钻杆已达数百口,中国南海钻井中也使用过Ø73 mm 钛合金钻杆,钻井载荷降低约30%,钻杆扭矩降低30%~40%。

3.3 钛合金油套管

中国的高含硫油气田开发对油套管提出了更苛刻的要求,广泛应用的镍基合金管材存在加工工艺复杂、材料成本高、管材表面易损伤等缺陷。况且中国低品位红土镍矿保有量仅占全部镍矿资源的9.6%,镍基合金主要依赖进口,增加了油气开采成本。而中国钛资源占全球储量的28%,排名第一。

近年来,诸多科研机构与生产厂家联合研制,已形成的钛合金油套管的力学性能与镍基合金油套管相当,接头也达到了ISO 10400 对P110 钢级标准要求,用配重60 t(相当于井深8 000 m)、扭矩4 250 N·m进行上卸扣(C90 钢级最佳扭矩2 130 N·m)试验,满足抗拉性能要求;用扭矩3 900~4 600 N·m、上扣速度15~25 r/min,上卸扣3 次无黏扣现象发生;水压试验在27 MPa 下稳压30 min 压力不降;实物全尺寸爆破内压至142 MPa 试样管体无破裂发生,满足API Spec 5CT 标准要求;钛合金油管接头拉伸至失效载荷1 105.7 kN 不变形,满足ISO/TR 10400:2007 要求[4]。同时,SY/T 6896.3—2015《钛合金油管》已于2015 年发布。

3.4 钛合金封隔器

油田开发过程中分层注水、分层采油等是提高采收率的措施之一。封隔器作为多层细分井下工具,其坐封位置、坐封压力、密封程度关系施工的成败[15]。注入水和采出液直接与封隔器接触。封隔器与套管材质有区别,电偶腐蚀效应易造成套管腐蚀加剧,即使使用价格昂贵的镍基合金封隔器,也易发生阴极析氢致脆开裂,措施有效期变短。加入V、Al、Pd、Ru形成的α/β 钛合金用于封隔器的刚体部件与钢质油套管组成电偶对时,钛合金封隔器不会析氢腐蚀。

3.5 钛合金海洋输油气管线和平台设备

深水、超深水油气开采已经成为海洋油气勘探的主要方向。复杂的海洋环境要求输油气管线抗腐蚀和高稳定。目前使用的不锈钢和碳钢管线维护频繁,难度大;铜镍合金管线价格较高,采办周期较长。而钛合金管易于弯曲,具有极高的疲劳强度,能够防止海浪冲击和平台移动造成的动态应力腐蚀,适应铺设过程中的弯曲变形工况。钛合金输送管线焊接性能良好,单面焊接双面成型技术保证焊缝均匀可靠,管体拉伸力学性能测试、示波冲击试验、管体压扁试验、断裂韧度 KIC 测试表明其满足海洋输油气要求。钛合金质轻,可降低整个系统质量约50%,隔水管提升力可降低63% 左右,这在北海油田挪威分部的海德威油田半潜式浮动钻井平台已得到验证。海洋油气开采使用热交换可使用钛合金管状冷却装置,减少设备腐蚀穿孔的发生。潜油电泵、潜油螺杆泵、潜水离心泵采用铸钛泵体和钛合金螺杆及叶轮,可延长设备使用寿命,减少维护工作量。

4、结论

(1)依据钛合金低密度、高比强度、优良的耐蚀性、抗冲击性和抗疲劳特性研制的钻杆、油套管等管材,符合高温、高压和具有腐蚀性油气田开发的需要。

(2)钛合金较高的经济性能满足高温、高压和具有腐蚀性油气田开发提质增效的要求,也为在石油勘探开发领域广泛应用提供了可能。

参考文献

[1] 龚佑宁,贾昆鹏,潘春旭. 石墨烯及其在金属防腐中应用在研究进展[J]. 中国舰船研究,2016,11(1):80-88.

GONG Youning, YU Lianjiang, PAN Chunxu. Grapheneand its applications in metal corrosion resistance: a review[J]. Chinese Journal of Ship Research, 2016, 11(1): 80-88.

[2] 付亚荣. 石墨烯在油气开发工程领域应用前景[J].工程研究- 跨学科视野中的工程,2017,9(2):199-204.

FU Yarong. Application prospect of graphene in oiland gas field development engineering[J]. Journal ofEngineering Studies, 2017, 9(2): 199-204.

[3] 金和喜,魏克湘,李建明,周建宇,彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报,2015,25(2):280-292.

JIN Hexi, WEI Kexiang, LI Jianming, ZHOU Jianyu,PENG Wenjing. Research development of titanium alloyin aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[4] 刘强,宋生印,李德君,白强. 钛合金油井管的耐腐蚀性能及应用研究进展[J]. 石油矿场机械,2014,43(12):88-94.

LIU qiang, SONG Shengyin, LI Dejun, BAI Qiang.Research and development of titanium alloy OCTGapplication in energy industry[J]. Oil Field Equipment, 2014, 43(12): 88-94.

[5] 吴欣袁,张恒,徐学军,张忠世,郭淑君. 钛合金在石油天然气勘探开发中的应用[J]. 石油化工应用,2016,35(11):105-108.

WU Xinyuan, ZHANG Heng, XU Xuejun, ZHANGZhongshi, GUO Shujun. Application of titaniumalloy in oil & gas exploration and development[J].Petrochemical Industry Application, 2016, 35(11): 105-108.

[6] 商国强,朱知寿,常辉,王新南,寇宏超,李金山. 超高强度钛合金研究进展[J]. 稀有金属,2011,35(2):286-291.

SHANG Guoqiang, ZHU Zhishou, CHANG Hui, WANGXinnan, KOU Hongchao, LI Jinshan. Development ofuitra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286-291.

[7] 陈振华.钛与钛合金[M]. 北京:化学工业出版社,2006:258-260.

CHEN Zhenhua. Titanium and titanium alloy[ M].Beijing: Chemical industry press, 2006: 258-260.

[8] 史雪枝,周小虎. 钛合金油井管性能研究及应用评价现状[J]. 钢管,2015,44(1):10-14.

SHI Xuezhi, ZHOU Xiaohu. Status quo of researchon properties of titanium alloy OCTG and relevantapplication evaluation[J]. Steel Pipe, 2015, 44(1): 10- 14.

[9] 刘建强. TC4 钛合金的显微组织及其抗冲击韧性[J].热加工工艺,2013,42(12):63-66.

LIU Jianqiang. Microstructure and impact toughnessresistance of tc4 titanium alloy[J]. Hot WorkingTechnology, 2013, 42(12): 63-66.

[10] 付亚荣. 纳米发电机在油气田开发工程领域应用前景[J]. 石油钻采工艺,2016,38(4):531-535.

FU Yarong Application prospect of nanogenerator inoil and gas fidld development[J]. Oil Drilling &Production Technology, 2016, 38(4): 531-535.

[11] 张睿,张慧霞,贾瑞灵,郭为民. 钛及其合金的腐蚀[J].材料开发与应用,2013(8):96-103.

ZHANG Rui, ZHANG Huixia, JIA Ruiling, GUOWeimin. The corrosion resistance of titanium and itsalloy[J]. Material development and Applicati, 2013(8): 96-103.

[12] SHADRAVAN A, AMANI M. Energy science andtechnology[J]. 2012, 4(2): 36.

[13] 高德利,覃成锦,代伟锋,唐海雄,魏宏安. 南海流花超大位移井摩阻/ 扭矩及导向钻井分析[J]. 石油钻采工艺,2006,28(1):9-12.

GAO Deli, TAN Chengjin, DAI Weifeng, TANG Haixiong,WEI Hongan. Numerical analysis of downholedrag torque and rotary steering system for Liuhua mega-extended-reach wells in South China sea[J]. OilDrilling & Production Technology, 2006, 28(1): 9-12.

[14] 吴玉禄,刘跃俊. UAQ 海上气田钻井实践[J]. 石油钻采工艺,2011,33(6):23-28.

WU Yulu, LIU Yuejun. Drilling practice in UAQ offshoregas field[J]. Oil Drilling & Production Technology,2011, 33(6): 23-28.

[15] 付亚荣. 分层采油多级封隔器坐封模型[J]. 石油机械,2016,44(10):90-92.

FU Yarong. Setting model of multiple packer for separatelayer production[J]. China Petroleum Machinery,2016, 44(10): 90-92.

( 修改稿收到日期 2017-08-12)

相关链接

- 2023-01-05 激光增材制造TC11钛合金锻件的耐蚀性研究

- 2022-12-24 锻造方式对TC4钛合金小规格板材制备的影响

- 2022-12-22 现货供应航空石油舰船用TC4钛板 钛合金棒 钛合金叶轮

- 2022-12-22 锻造方式对TC4钛合金小规格板材制备的影响

- 2022-12-15 热处理对锻压TA15钛合金棒组织和性能的调控

- 2022-12-15 航空航天用钛合金材料的耐磨阻抗疲劳等表面工程技术研究进展

- 2022-12-07 利泰金属定制钛板 TA9钛棒 钛合金锻件 材质保证 批量价优

- 2022-12-06 热处理对TA9钛合金板材耐腐蚀性能的影响

- 2022-12-02 定制钛合金锻件 钛环 钛合金叶轮 材质保证 厂家直供

- 2022-12-01 3D打印钛合金加工材的精密铸造工艺技术