TA15钛合金的名义成分为Ti-6.5Al-2Zr-lMo-lV,属于高A1当量的近α型钛合金。该合金既具有α型钛合金良好的热强性和可焊性,又具有接近于α+β型钛合金的工艺塑性,是一种综合性能优良的钛合金[1],被广泛用于制造高性能飞机的重要构件。

对金属热加工过程进行数值模拟,可以为合理制定锻造工艺提供具有科学和实际的指导意义。本文研究了坯料尺寸、坯料转移时间等对TA15钛合金模锻成形过程的影响,对制定合理的TA15钛合金模锻工艺提供借鉴。

1、试验材料与方法

1.1试验材料

试验坯料为小52mmTA15钛合金棒材,合金(3相变点为(995±5)°C,实测化学成分见表1。

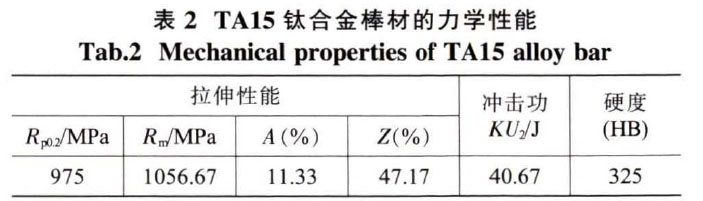

沿棒材纵向取样检测力学性能(均值)如表2所示。

1.2试验方法

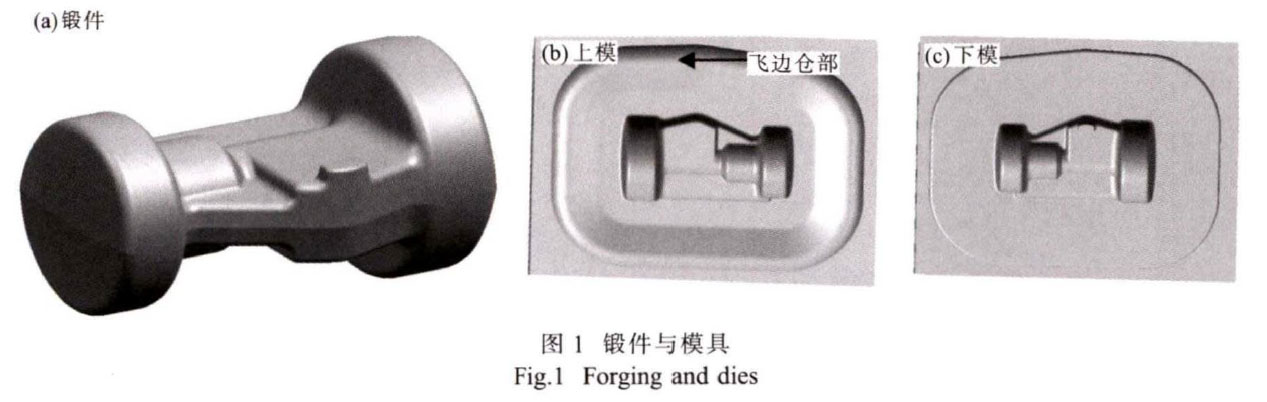

本文研究的TA15钛合金锻件和模具如图1所示,锻件长90mm,两端圆柱直径分别为小50mm、(H2mm,锻件沿分模面投影面积为4091mm2,锻件体积为98042mm3,质量为436g。

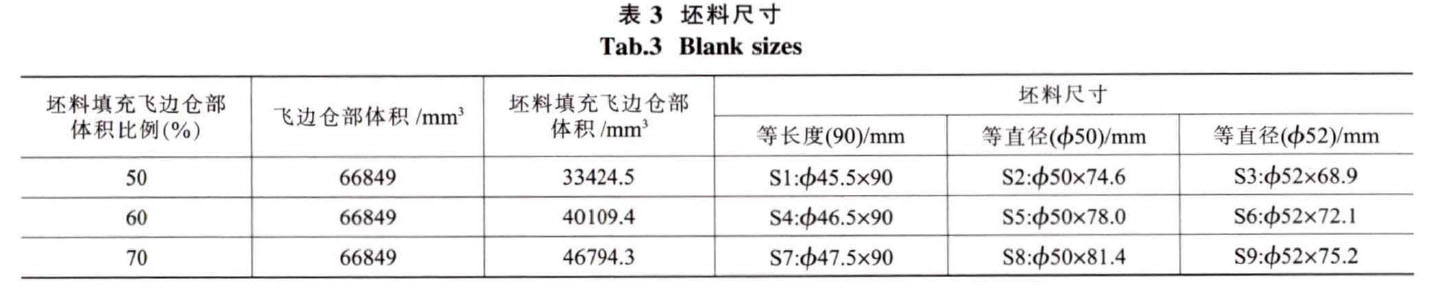

根据坯料填充模具飞边仓部的50%、60%、70%[2]来设计坯料体积,3种体积下的不同坯料尺寸按锻件最大轮廓尺寸φ50mmx90mm进行等长度小φ90mm和等直径φ50mmxL设计,另外再适当增加直径至φ52mm进行等直径φ52mmxL设计,9种模拟坯料尺寸如表3所示。

数值模拟主要参数为:①变形材料TA15钛合金p],密度4.45g/cm3,泊松比0.39,弹性模量89GPa,比热容922J/(kg-K),热导率19.7W/(m.K);②变形体与周围空气间换热系数[41为16.5W/(m2.K),与模具接触面间换热系数为1450W/(m.K);③坯料加热温度955°C,环境温度20°C;④模具预热温度200°C,上模运动速度10mm/s;⑤坯料放置要求棒材中心轴与分模面平行。

锻件的模锻成形过程模拟根据实际锻造情况可以分解为以下三个阶段15]:①坯料转移过程模拟属热传导模拟,锻件坯料的转移过程,即坯料出炉后到放置在下模上之间有10s的转移时间,该过程中坯料和模具仅与外界环境发生热传导。②闭模过程模拟属热传导模拟,上下模闭模过程,即上模运动至与坯料接触之间有2s的时间间隔。这段时间内坯料不但与外界空气环境发生热传导,而且也与下模发生热传导。③成形过程模拟属变形-传热耦合过程模拟,锻件坯料的锻造成形过程不仅发生坯料与空气、坯料与模具、模具与空气之间的热传导,而且还发生坯料自身的变形。

坯料和模具划分网格后如图2所示。

2、试验结果及讨论

2.1数值模拟结果分析

2.1.1坯料转移过程模拟

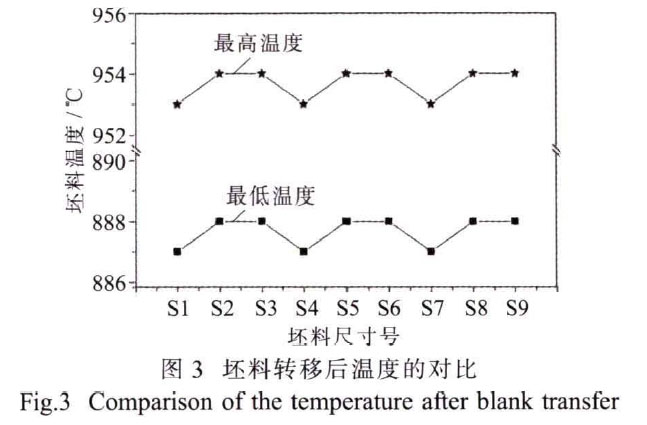

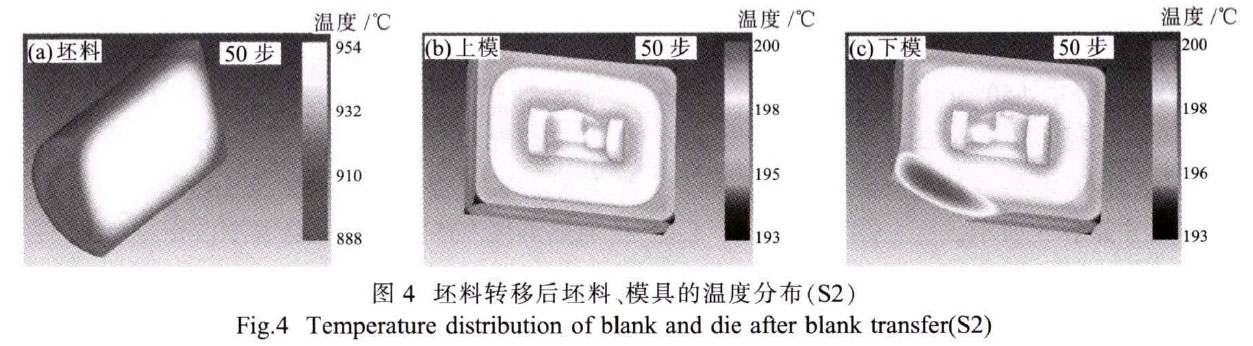

9种坯料转移后温度变化对比如图3所示,S2坯料与模具各部位温度分布如图4所示。转移10s后坯料和模具温度降低,坯料温度的降低由中心向高,越有利于钛锻件锻造成形。

2.1.3成形过程模拟

9种坯料模拟至坯料完全充满模具模膛时的温度变化对比如图7所示。锻件完全充满模膛时,由于合金变形热效应造成锻件最高温度上升,比闭模时的最高温度上升了15〜21°C。

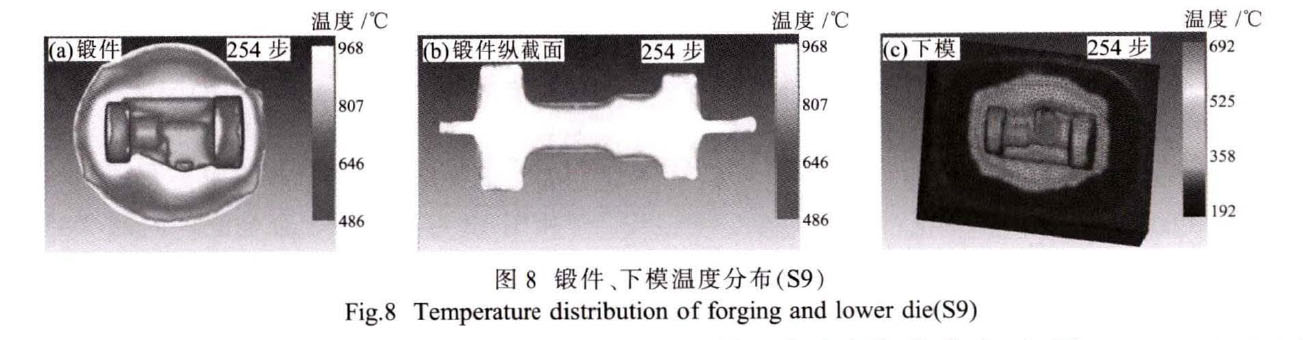

S9锻件与下模的温度分布如图8所示。下模和外部增大,两端倒角处温降最大,降至888°C;模具棱边处温降较心部大,顶点处温降最大,降至193°C。从图3还可以看出,当坯料长度为90mm(S1、S4、S7)时,坯料温度降低最多,其原因在于此尺寸坯料长度最长,表面积较大,导致散热较多。

2.1.2闭模过程模拟

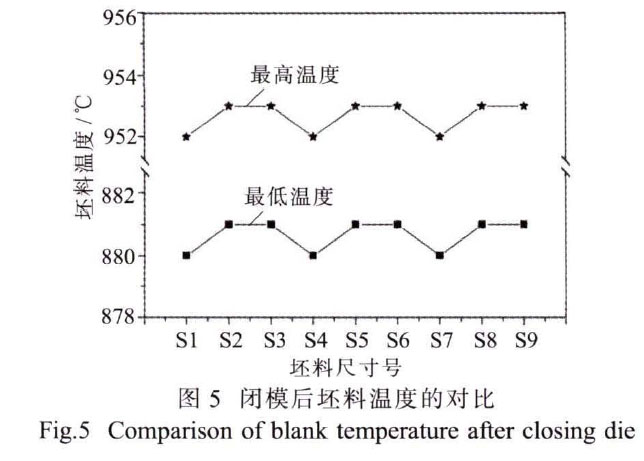

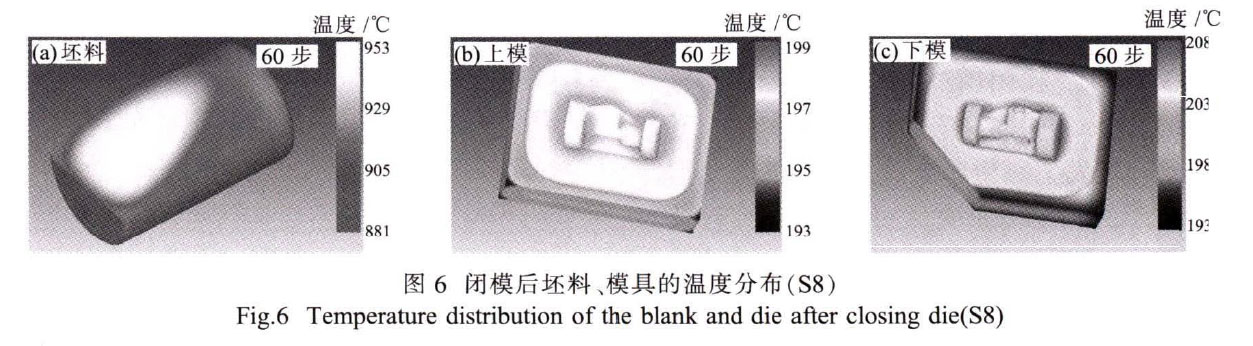

9种坯料闭模后温度变化对比如图5所示,坯料与模具各部位温度分布如图6所示。坯料在下模上放置2s后,坯料温度进一步降低,并且坯料长度为90mm的3种坯料规格温度降低较多。模具温度也进一步降低,但下模因与锻件坯料有接触,故其接触点部位及附近温度反而升高。由图6还可以看出,坯料在经过12s的传热后,即在坯料变形开始之前,坯料表面倒角处的最低温度已经下降到881T:,相比坯料的出炉温度955°C,锻件坯料最大温降达74°C,平均温降达6.2°C/s。相比其它材料的锻造,钛合金的锻造温度范围相对较窄,因此,以上数据充分说明了坯料出炉转移和闭模时间的重要性:转移、闭模时间越短,坯料温度降低越少,相应坯料温度越 锻件的温度分布具有一定的对应性,即锻件温度高的地方,模具与之接触的地方温度也高。模具温度最高部位达692°C,几乎所有的棱边温度均在500°C以上,这对模具材料本身性能提出了较高的要求。

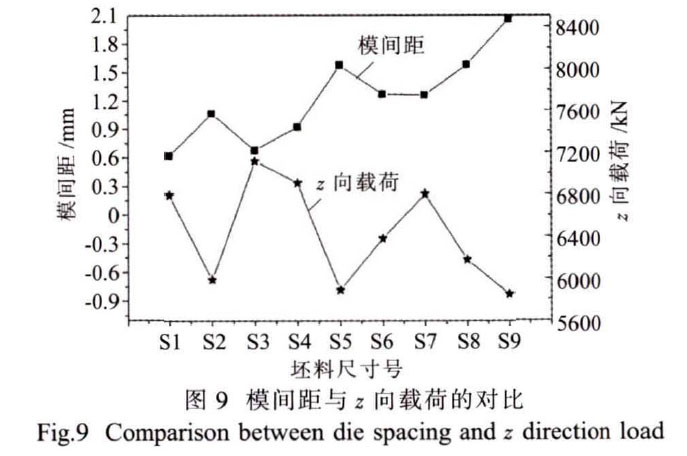

9种锻件完全填充时模间距(上模和下模间隙距离)和上模z向载荷的对比关系如图9所示。二者总体上呈反比关系,即模间距越大,z向载荷越小, 模间距越小向载荷越大。

一般地,锻件完全充满模膛时的z向载荷大小可以表征锻件的成形性好坏,即z向载荷越小,锻件的成形性越好。图9中,当锻件体积分别为50%、60%、70%时,S2、S5、S9号锻件的z向载荷最小,模间距最大,这3种锻件的成形性能最好。

S2、S5、S9三种锻件相比,S9锻件完全填充时的z向载荷最小,而且模间距最大,具有最优的成形性。另外,由图7可见,S9锻件最高温度在9种锻件中最低,表明变形热效应最弱,S9锻件最低温度在

9种锻件中最高,散热最少。以上均说明S9锻件具有最优的成形性,可见,坯料直径适当大于锻件直径有利于模锻成形。

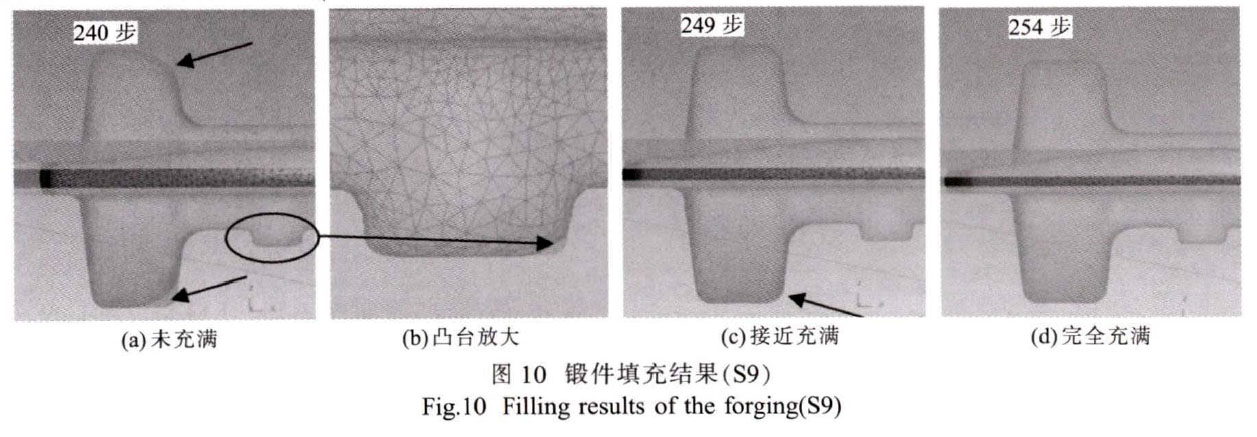

S9锻件不同模拟步数时的填充情况如图10所示。该锻件最难填充的部位在少50_圆柱内侧,而下模凸台底部部位次之,如图10(a)、(b)、(c)中箭头所指位置所示。

2.2锻件成形性分析

根据数值模拟结果,采用S9坯料进行了实际锻造试验,锻造工艺过程为:①备料,坯料下料尺寸<f>52mm×75.2mm,两端倒/?3mm圆角;②锻前准备,模具预热温度200°C,坯料表面涂覆玻璃润滑剂;③加热,电炉加热,加热坯料到955°C后保温40min;④锻造,坯料从炉中转移至模具时间≤10s,模具合模时间≤2s,变形压下量为上模压至模间距2mm处;⑤锻后处理,锻后切除飞边,然后空冷。

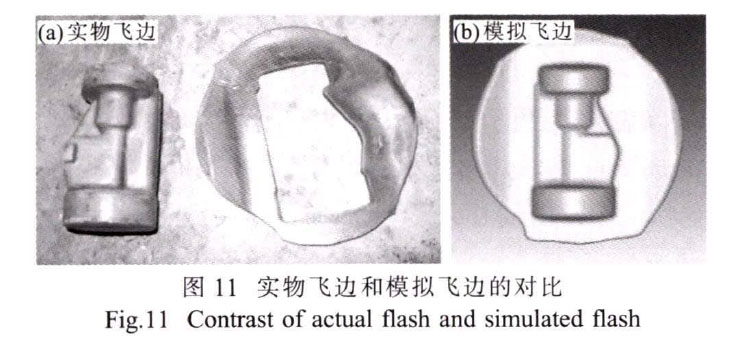

锻后锻件的填充性与表面质量优良。实际锻造飞边与数值模拟飞边对比如图11所示,二者外观轮廓形状一致,表明模拟的金属流动与实际锻造过程中金属的流动情况一致,充分说明了数值模拟的准确性。

2.3锻件组织、性能分析

将锻件按下述工艺制度进行真空热处理,之后进行组织、性能分析:①热处理前准备,锻件装炉前清理表面氧化皮;②加热,真空炉加热,锻件室温装炉,随炉升温,到温780°C后保温1.5h;③冷却:氩气冷却锻件至100°C以下温度出炉。

2.3.1锻件组织分析

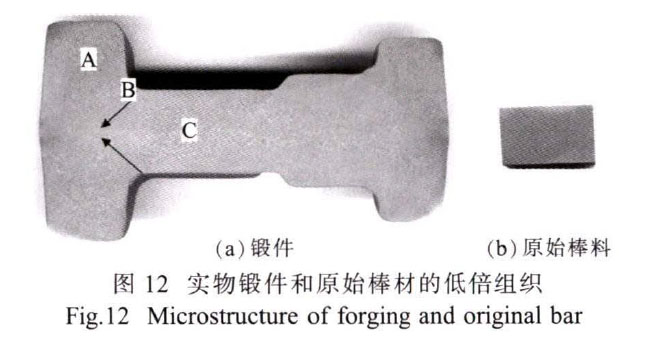

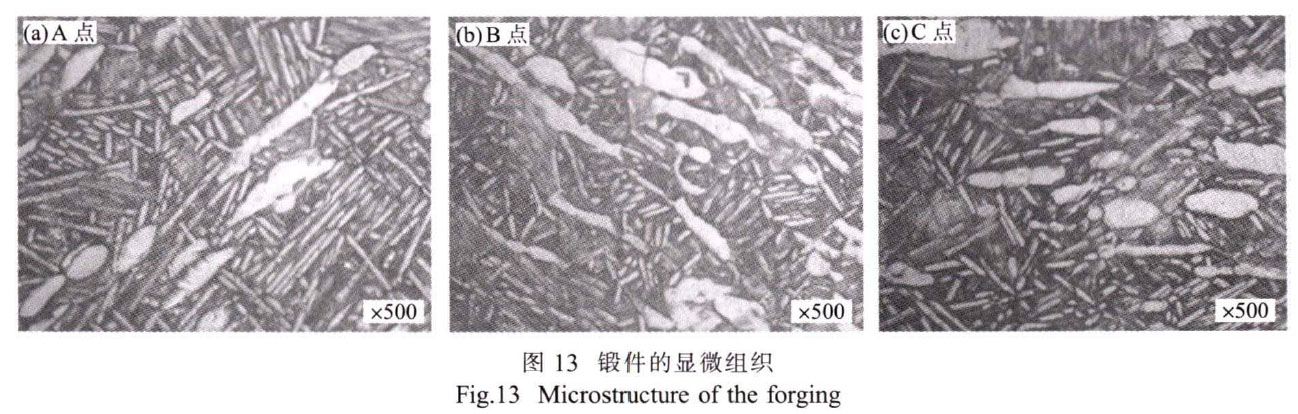

将退火热处理后的实物锻件从中心沿高度方向U向)剖开,得到的低倍组织如图12(a)所示,坯料原始棒材低倍组织如图12(b)所示。从图12(a)来看,锻件内部组织比较均匀,有一定的规律性,即:锻件的中心部位晶粒较粗大,为清晰晶,边缘部位晶粒较细小,为模糊晶。A点区域属于清晰晶区,晶粒度级别为4.5级,高倍组织如图13(a)所示。边部B点区域晶粒度级别为7级,为模糊晶区,高倍组织如图13(b)所示。C点区域晶粒度级别为5级,仍属清晰晶区,高倍组织如图13(c)所示。

图12(a)中“B”点区域存在一“<”型区域,如图中箭头所指,此处晶粒细小,显示出了明显的金属流动方向,表明金属从锻件中间部位流向</>50mm的圆端部。图12(b)中,TA15合金原始棒材晶粒度为9.0级,为等轴模糊晶,与图12(a)中锻件晶粒相比,原始棒材晶粒明显细小,说明锻件在多火次高温锻造、切边、退火热处理后晶粒有所长大。

由图13可见,TA15合金锻件内部“A”、“B”、“C”三点高倍组织特征差别不大,均为拉长的初生α相+层片状α相+β相。拉长的初生α相的形成主要与合金锻造变形有关,即初生α相的拉长方向为合金的流动方向。

2.3.2锻件力学性能分析

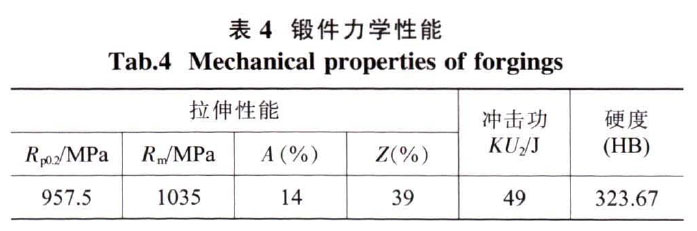

沿锻件圆柱中心轴的方向在锻件心部取样,锻件力学性能(均值)如表4所示。由表4可见,锻件具有较好的综合力学性能,相比于表2中的棒材坯料,锻件强度、硬度略降,冲击功明显提高,与多火次锻造之后晶粒增大有关。

3、结论

(1)TA15钛合金坯料规格对模锻成形过程影响较大,坯料直径方向规格适当大于锻件规格有利于实际模锻成形。

(2)坯料出炉转移和闭模时间对模锻成形影响较大:转移、闭模时间越短,坯料温度降低越少,相应坯料温度越高,越有利于锻件锻造成形。

(3)完全填充时,模间距和上模2向载荷在总体上呈反比关系,即模间距越大,z向载荷越小,模间距越小^向载荷越大。

(4)实际模锻成形情况与数值模拟结果一致,最终锻件具有较好的综合力学性能,与棒材坯料相比,锻件强度、硬度略降,冲击功明显提高。

参考文献:

[1]《中国航空材料手册》编辑委员会.中国航空材料手册:第4卷[M].第2版.北京:中国标准出版社,2001:74.

[2]黄伯云,李成功,石力开,等.中国材料工程大典:第4卷(上)[M].北京:化学工业出版社,2005:694.

[3]龙丽.TA15合金锻造过程的数值模拟[D].西安:西北工业大学,2005.

[4]夏巨湛.中国模具工程大典:第5卷[M].北京:电子工业出版社,2007:157.

[5]李传民,王向丽,闫华军.金属成形有限元分析实例指导教程[M].北京:机械工业出版社,2006:136.S3

相关链接

- 2022-09-26 3D打印TA15钛合金零件的铣削加工技术

- 2022-09-07 钛合金锻件钛合金棒加工方法的多样性

- 2022-08-29 利泰金属谈钛合金锻造的分类及应用

- 2022-08-27 宝钛集团引领国内钛合金棒钛合金锻件等材料持续高端发展

- 2022-08-20 钛合金锻件钛合金棒加工方法的多样性

- 2022-08-12 热处理工艺对TA15钛合金棒材组织和性能的影响

- 2022-08-02 TA15钛合金棒高温持久腐蚀行为研究

- 2022-07-11 利泰金属定制TC4钛锻件 TC11钛锻件 TA15钛锻件

- 2022-07-06 现货供应TC4钛合金锻件 钛合金板 钛合金管

- 2022-06-21 利泰金属定制TC4钛合金锻件 舰船用Ti80钛锻件