锆合金因具有良好的核性能、加工性能及抗腐蚀性能,被广泛应用于压水堆的结构材料 [1] 。锆合金管材主要承担着密封铀芯块的作用,其产品的质量直接决定着反应堆的安全和质量。

1、粘结缺陷及研究综述

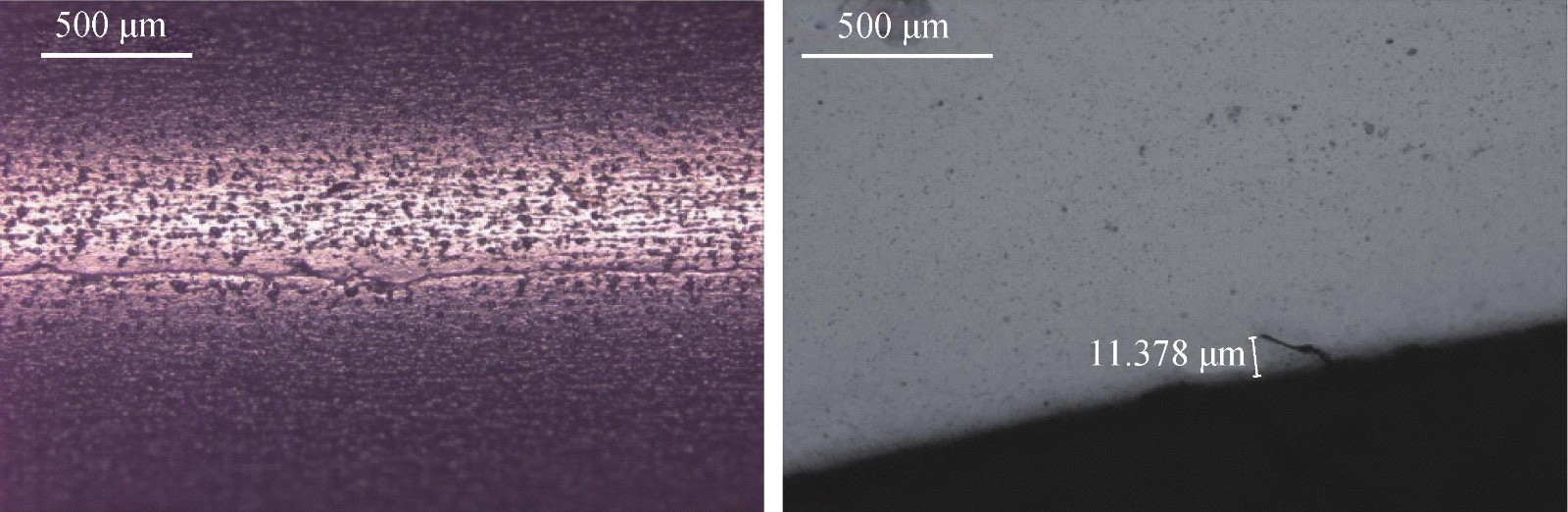

目前,二辊周期轧制是锆合金管材加工的主要方法。锆合金管材轧制后,内表面会出现一种沿管内壁呈现“线状”而沿着管径方向呈约45°夹角形貌的折叠现象,其典型形貌如图1所示,将其称为粘结缺陷。这些含有粘结缺陷的管材在反应堆苛刻的环境中可能会导致锆合金包壳管破损,从而造成核泄漏针对锆合金管材内表面存在粘结缺陷问题,国内外专家进行了大量的研究。Hideaki Abe等研究认为Zr-4合金管材内壁轧制产生的缺陷主要是由于减径量与减壁量共同作用的结果,当减径量与减壁量的比值Q<1.5时管材各区间受力方向不一致,导致容易产生内壁缺陷 [2] 。Montmitonnet P.等人通过建立锆合金轧制模型最终认为产生缺陷是由于轧制回程阶段的受力方式造成的 [3] 。林刚等人认为管材内壁缺 陷是轧制坯料与芯头接触面的摩擦作用的结果,管坯与芯头接触面的摩擦力越大,轧制后的管材越粗糙,产生管材内壁缺陷越容易 [4] 。上述研究均为基于实验室的理论研究,然而工厂批量化生产过程中的锆合金管材内表面产生的粘结缺陷的原因及控制措施尚未见相关研究。文章以锆合金管材内表面粘结缺陷为研究对象,从生产过程中进行排查,为提高

锆合金管材的质量奠定基础。

图1 Zr-4合金管材内表面缺陷形貌图

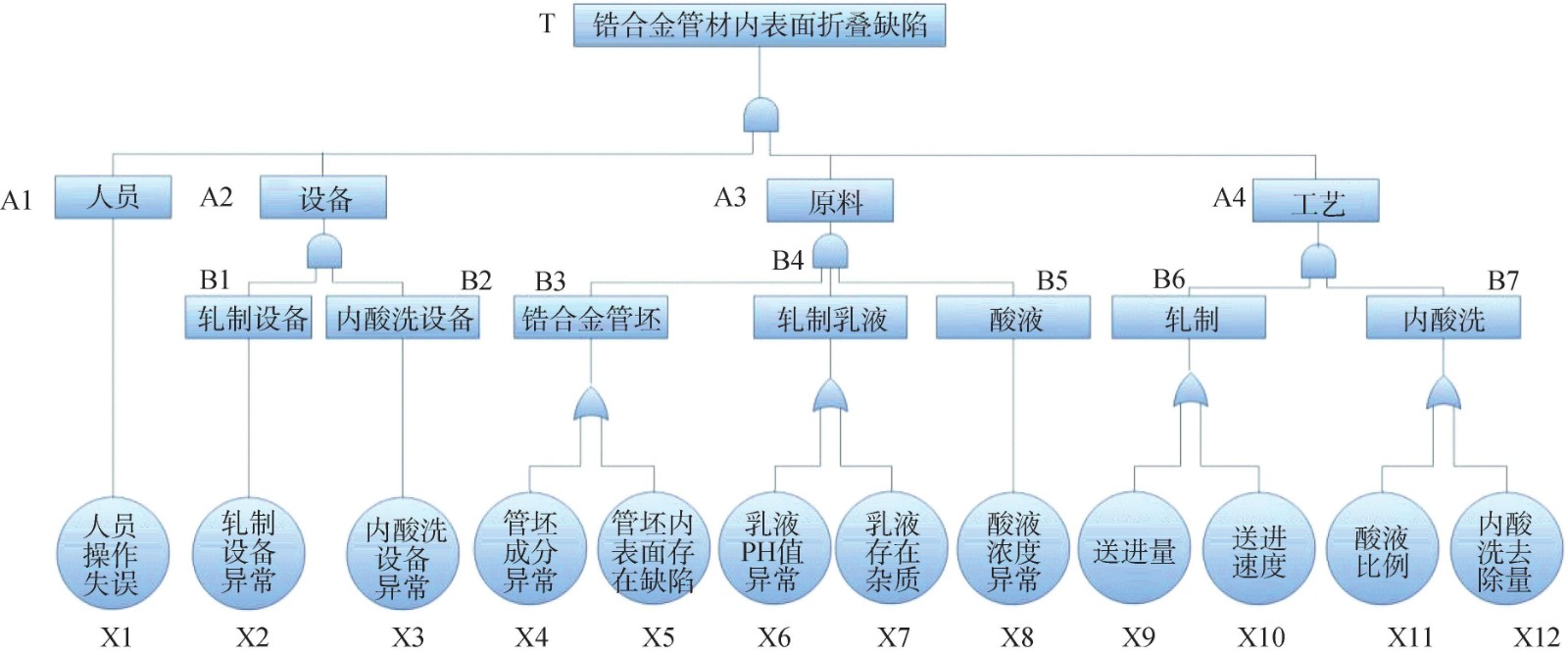

2、故障树法分析

利用故障树的方法,从轧制及内酸洗工序中的人员、设备、原料和工艺排查对锆合金管材内表面可能造成粘结缺陷的原因。排查和分析结果如图2所示。锆合金管坯内表面存在点坑和划伤缺陷,这些含有缺陷的管坯在轧制过程中由于管坯的挤压变形,从而在管材的内表面出现了折叠现象,造成粘结缺陷 [5-7] 。

图2 锆合金管材内表面粘结故障树分析图

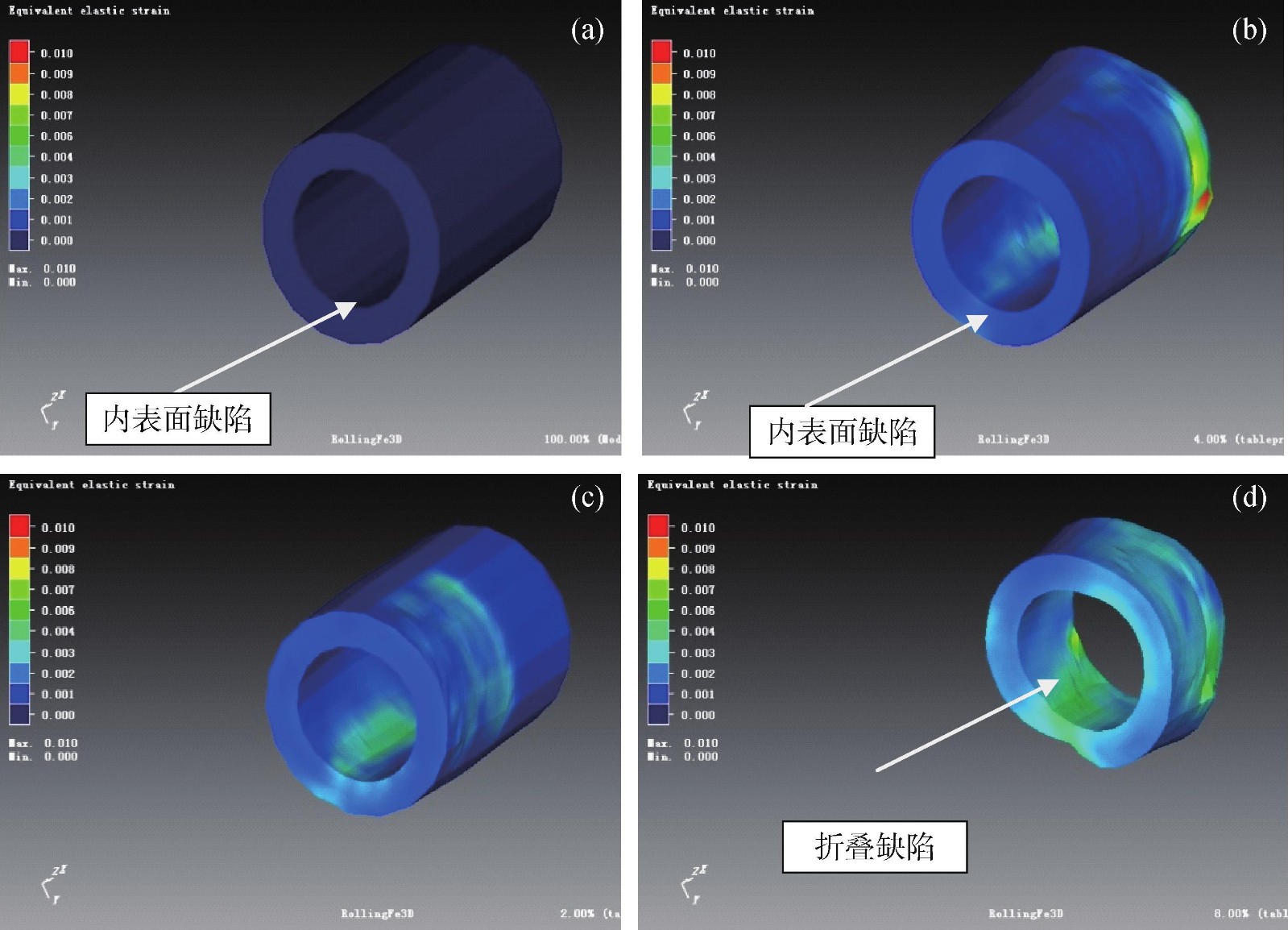

3、有限元法分析

利用有限元(FEM)理论,建立了Zr-4合金管材内壁粘结形成的FEM模型,其具体形成过程如图3所示。管材在轧制过程中,由于管坯内壁和芯头之间未能充分润滑,从而导致管材轧制过程中的摩擦力较大,因此轧制后的Zr-4合金管材局部区域会形成堆积、折叠现象,其具体形貌如图3(a)所示。这些含有堆积、折叠等现象的管坯在下一道次过程会出现应变分布不均的现象,产生这种现象的原因是由于Zr-4合金管材在轧制过程中平行于管材延伸方向的轴向拉应力和垂直于管材内壁的径向压应力的共同作用。在后续单道次轧制变形量过大时,管材在孔型的旋转加压下收缩直径,当孔型旋转到粘接的位置,管壁金属在不均的外力下产生流动,从而在管内壁形成应变分布不均匀的现象,并以缺陷为中心在缺陷部位形成局部堆积现象,形成折叠初期形貌,如图3(b)和(c)所示。管材继续轧制时,管材内部的折叠边缘收到芯头施加的轴向摩擦力的作用,部分发生磨损、则呈现不规则的锯齿形貌,从而形成折叠线状最终形貌如图3(d)的粘结缺陷。利用Zr-4合金管材粘结形成的FEM的模型对折叠形成原因进一步分析,该模型的模拟结果与实际排查结果结论一致,进一步验证了排查原因的准确性。

图3 Zr-4合金管材内壁粘结产生的FEM模型

4、改进措施

根据锆合金管材粘结缺陷的原因分析,提出生产过程暂时改进措施如下:管坯轧制前,对管坯进行超声检测,若管坯中存在缺陷,则将缺陷标识出;管坯生产过程中增加内酸洗工序,消除管坯中的缺陷;管材轧制过程中,增加抽样自检和专职过程检验,若发现缺陷,及时将缺陷管材进行标识,按照正常的返工工序进行处理,消除管材中的缺陷;对轧制乳液箱和乳液容器进行密封,避免粉尘或者杂质进入;将锆合金管坯和管材内酸洗去除量设计为上限值。

按照提出的措施对锆合金管材轧制和内酸洗过程进行改进,基本消除了锆合金管材中的粘结缺陷。由于上述措施只是暂时的改进措施,从核质保管理体系来说,质量的管理是一个持续改进的过程。为了消除管材中的粘结缺陷,提出了长期改进工艺措施如下:重新设计管材轧制工艺,优化现有锆合金管材中的Q值;重新设计锆合金管材工模具曲线,优化锆合金管轧制过程中的变形区间;在轧制设备上安置轧制力检测装置,发现轧制过程中的摩擦力异常则对轧机进行自动调整。

5、结束语

在锆合金的生产过程中,经常有各种问题存在。这就要求在生产过程中不断积累经验,并结合新的理论和方法,不断对产生问题的原因进行总结,进一步提高锆合金管材产品质量。

参考文献

[1] 刘建章. 核结构材料. 北京:化学工业出版社,2007

[2] Abe H,Tarui H,Kobayashi T,et al. Deformability of zirconium-lined cladding tube in cold pilgering. American Socicty for Testingand Materials Philadelphia,1991:35

[3] Montmitonnet P,Logé R,Hamery M,et al. 3D elastic–plasticfi nite element simulation of cold pilgering of zircaloy tubes. Journalof Materials Processing Technology,2002,s 125-126(02):814

[4] 林刚,杨院生,郭大勇,等. 具有复合组织的不锈钢管周期轧制过程的数值模拟. 金属学报,2004,40(7):779

[5] 田冬青,高润生,焦殿辉,等. 核安全1级阀门典型违规事件分析. 核安全,2014,13(3):56

[6] 李力,郭猛,韩垂煌,等. 基于故障树的核电站循环水泵电机烧瓦问题研究. 机电工程,2015,32(9):1246

[7] 张伟明,张洪流. 基于事故树的凝汽器生锈原因分析. 核动力工程,2011,32(s2):97

作者简介:窦丽娟(1976—),女,河南平顶山人,国核宝钛锆业股份公司安全质量管理部高级检测工。在全国各种期刊上发表多篇论文。E-mail:2019869712@qq.com。

相关链接

- 2022-06-30 锆棒锆板锆管等锆合金材料加工技术及应用研究

- 2022-02-10 锆棒锆管等锆及锆合金的应用领域

- 2021-02-08 现货供应纯锆靶 真空镀膜锆圆靶 溅射靶材锆板靶 旋转镀膜锆管靶

- 2021-02-02 源头厂家定制高强度铌锆合金制备锆管 铌锆合金棒 铌锆管

- 2020-03-24 我国自主研制N36锆合金在核电军工领域的工程化应用