1、研究目标

1.1 设计要求

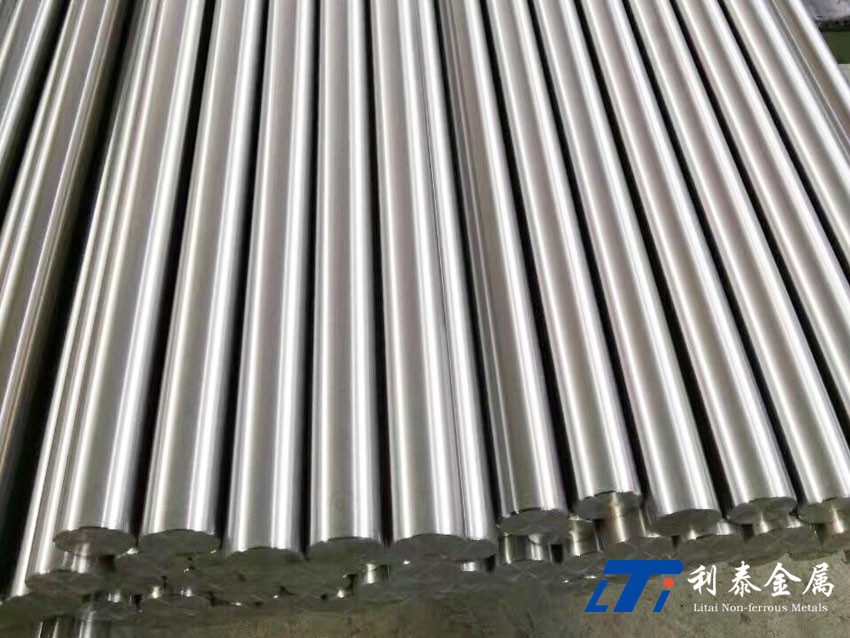

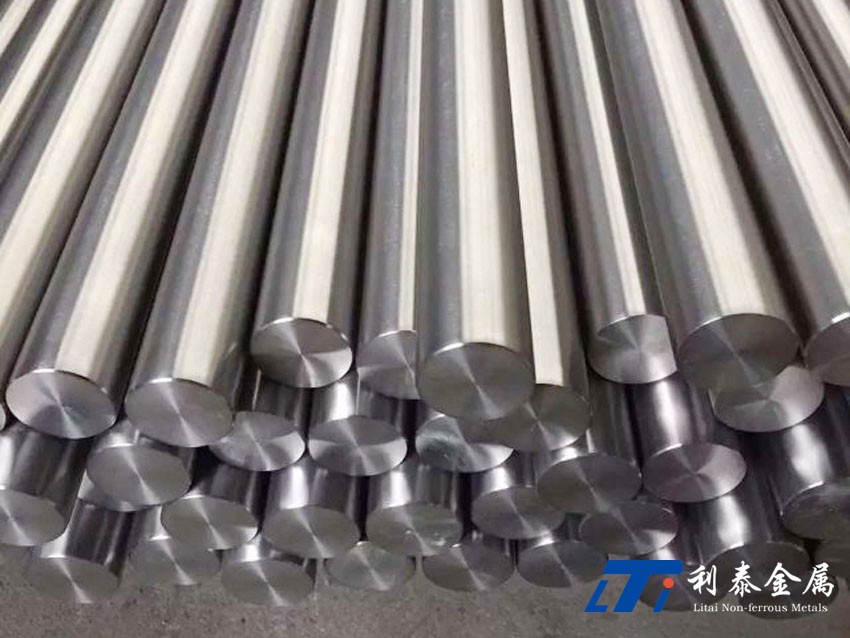

低压轴材料为难加工的钛合金TC11,零件位置非常重要,尺寸和技术条件多,精度要求高,很多技术条件都在0.02mm以内,与轴承配合部位尺寸公差仅为0.01mm,圆柱度0.008mm,零件壁薄,加工中易变形,尺寸和技术条件难以控制,不好保证。我们以前从未加工过类似结构的长轴颈零件,没有可借鉴的加工经验。零件三维图如图1所示。

1.2 材料切削特点

低压轴零件材料为钛合金TC11,属难加工材料,切削加工性差,加工效率低,刀具磨损大。

钛合金切削加工性差的原因:

(1)导热系数小,切削温度高。

(2)切屑与刀具切削刃的接触长度短,刀尖应力大。

(3)磨擦系数大,磨擦速度高。

(4)钛和钛合金在高温时化学活性高,使刀具磨损加剧。

(5)弹性模量小,屈服比大。

1.3 钛合金薄壁件车削加工特点

(1)材料组织结构特点导致机械加工中可加工性差;

(2)加工过程中切削温度高、刀具磨损快;

(3)材料加工切削用量不易控制;

(4)零件尺寸精度和形位公差不易保证;

(5)零件加工中易变形;

(6)夹紧易变形。

2、主要加工面的加工过程

2.1 内腔型面的加工

精加工大端内型面时,以小端外圆和中部端面为基准,加工前找正工序基准,此工序在数控车床加工,由于加工行程较长,为保证尺寸精度分三段程序进行:第一段先加工大端,其次再加工内止口和内腹板面,最后在内腹板与内孔转接R20处进行弧转接加工内孔,此处内孔应提高加工尺寸精度,以作为后续工序的夹具定位基准。

2.2 外型面及小端内孔的加工

该加工阶段先加工小端内孔,设计专用精车夹具以已加工完的大端面为定位基准,涨紧大端内孔,压板压紧大端外侧安装边,为提高零件加工系统刚性,可用中心架作为辅助支撑,支撑小端外圆中部。加工前找正基准,因为加工的内孔长度在300mm左右,考虑到刀杆的装夹,所以需要的刀杆的长度至少在350mm左右,加工时设计专用刀杆,刀杆必须具有防震和高压内冷结构。此工序选用大前角55°带有涂层的硬质合金菱形机加刀片,由于此内孔直径仅为58mm,而刀杆直径为48mm,所以加工过程中铁屑无法或很难排除,所有的铁屑都缠绕在了到刀头上了,在刀杆向孔内走刀时铁屑挤在刀杆和已加工完成的零件表面,致使刀杆受到与加工表面相反方向的力,产生让刀现象 ,即加工表面的直径尺寸越往内孔深处,尺寸越小,实际加工验证表明最大时可相差0.7mm,如果这样加工,最后的设计尺寸肯定无法保证,而且表面粗糙度也不好。经反复研究并试验,改变走刀方向,即当从孔深处向零件端面方向走刀,这样加工零件产生的铁屑被留在了已加工表面,被高压冷却液冲走,不会存在在铁屑挤在刀杆和零件之间而产生的让刀现象。

在加工外型面时,安装上夹具上的拉杆,用压盖压紧小端面,卸下中心架。加工前先找正夹具定位表面,以大端面、内孔为基准,压紧小端面,加工前找正零件基准再加工。整个外型面长度为650.8mm,外圆尺寸和技术条件多且要求比较严。外型面部分尺寸精车加工后留余量磨加工,同样在数控车床进行精加工,外圆与轴承配合尺寸较精,精车后再进行磨加工,精车给磨加工单边留余量0.1mm~0.2mm,保证配合尺寸和技术条件。由于零件外型面长度较长,编制数控程序时,根据尺寸精度等要求编制多段程序。

2.3 外圆的磨加工

磨加工外圆在高精度外圆磨床上进行,需设计专用磨床夹具,该夹具为芯轴结构,一侧有定位环,用于限制零件定位止口,另一侧的塞子定位小端内孔椎度,夹具两侧带有顶尖孔。磨加工前仍需找正零件,再磨加工外圆,加工时上刀量不能过大,一般为0.005mm~0.01mm,以防止零件窜动。

3、结语

经过进行低压轴工艺的分析研究,从而优化了工艺路线、加工方法,结果表明工艺路线、加工方法可行,长轴轴颈零件是我们公司首次加工此类零件,其研制的成功填补了我公司的此类零件加工技术的空白,为其它长轴类轴颈零件的机械加工提供了宝贵的经验。

相关链接

- 2021-12-29 利泰金属谈钛合金在航天领域的应用需求

- 2021-12-21 镍钛丝钛合金板在口腔正畸临床中的应用

- 2021-12-19 航空用TC11钛合金棒组织均匀性控制方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-11-30 大型航空用钛合金锻件材料及成形技术应用现状

- 2021-11-23 医疗器械用TC4钛板钛棒的研发生产应用全解析

- 2021-11-21 锻造工艺对大规格TC11钛合金环件的力学性能与组织影响

- 2021-11-16 2020年波音空客公司航空用钛锻件钛合金棒消费量

- 2021-11-14 舰船用钛合金材料的特点及影响其发展的因素