TA15钛合金的名义成分为Ti–6Al–2Zr–1Mo–1V,由于加入了α稳定元素Al、中性元素Zr以及β稳定元素Mo和V,是一种高铝当量近α合金[1]。因此TA15既有α型钛合金良好的热强性和可焊性,又有接近于α–β型钛合金的工艺塑性,最高使用温度可达到500℃[2]。随着飞行器速度的不断提升,对材料的性能和结构提出了更苛刻的要求,采用超塑成形/扩散连接(SPF/DB)工艺制造航空部件在局部减重、精度控制、降低成本等方面有巨大的优势[3]。

近年来,国内外正在积极开展多层结构的研究工作[4],SPF/DB工艺可成形出飞行器上广泛应用的大型、复杂、密封多层中空结构。王 石川等 [5]使用MSC.Marc对TA15四层板SPF/DB工艺进行了模拟仿 真,模拟结果和试验值高度吻合。 Salishchev等 [6]采用超细晶Ti–6Al– 4V钛合金在750~800℃下制备了 复杂的四层中空结构,直立筋成形质 量好、表面无明显缺陷。闫亮亮等 [7] 利用有限元仿真优化了TA15钛合 金四层结构SPF/DB工艺参数,获得 良好的扩散连接界面,成功制备了 四层结构件。李保永等 [8]对Ti60/ TA15异种合金四层结构舵面SPF/ DB进行研究,采用三维扫描、组织 检测对四层结构的型面进行分析, 在920℃时异种材料之间的扩散连 接界面基本消失且孔洞闭合。Lee 等 [9]开发了相关软件对四层板结构 的SPF/DB过程进行模拟仿真分析, 并将仿真分析结果与试验成形后的 结果进行了对比分析,模拟结果和试 验结果较吻合。

目前针对TA15合金热加工过 程中微观组织的变化已经开展较多 工作。张旺锋等 [10]通过理论和试验 发现,对于近α型钛合金通过等温变 形并配备合理的冷却可获得综合性 能优异的三态组织。徐文臣等 [11]采 用热模拟压缩试验研究了TA15钛 合金的动态热压缩行为及其机理。

本文通过调研发现,SPF/DB工 艺中厚度小于0.5mm的超薄板料研 究较少,且板料厚度极薄导致成形件 缺陷概率更高,亟须合理的工艺参数 和严苛的精度控制。基于此,本文使 用厚度为0.5mm和0.4mm的TA15 轧板分别作为面板和芯板开展有限 元仿真,着重研究四层中空超薄结 构SPF/DB过程的壁厚和应力分布 以及相应的微观组织演变规律,以期 为TA15钛合金超薄中空四层结构的 SPF/DB工业化应用提供理论参考。

1、试验及方法

1.1试验材料

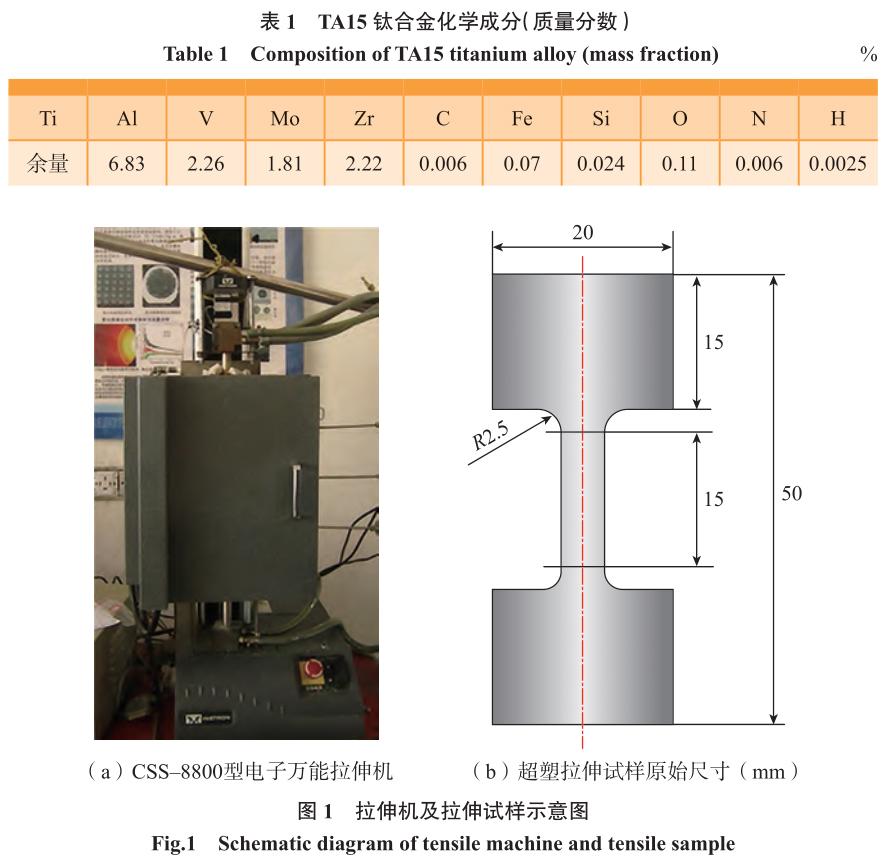

试验板材为宝钛集团提供的TA15轧制板,其化学成分见表1。

1.2高温拉伸测试

高温拉伸试验是检测材料超塑 性能和探寻材料超塑性变形工艺参 数的最佳方法。高温拉伸试验是在 CSS–8800型电子万能拉伸机上进行 (图1(a));TA15钛合金单向拉伸 试样原始尺寸见图1(b)。 高温拉伸选用的恒应变速率分别 为0.01s –1、0.005s –1、0.001s –1,试验温度 分别为880℃、900℃、920℃、940℃。 拉伸试样在加热炉内加热到指定温 度后再保温5min,拉伸试样装炉之 前为了去除TA15表面的氧化层,需 用砂纸对试样打磨到800目,最后喷 涂高温抗氧化涂料Ti–1200玻璃防 护润滑剂来抑制钛合金在高温拉伸 环境中氧化。

1.3微观组织观察

一般来说,由于超塑成形过程中 材料要经历较长时间的热暴露和较 大的变形量,微观组织会发生改变。 因此针对SPF/DB前后的组织变化 和扩散连接状况进行检测,以获得超 塑成形后的晶粒形貌和扩散连接后 的焊合率,焊合率计算公式如式(1) 所示。试验采用金相显微镜和扫描 电镜对SPF/DB后的组织特征及扩 散连接的情况进行观察。

L=(l1–l2)/l1×100% (1)

式中,L为焊合率;l1为检测区域成功 扩散连接长度;l2为检测区域未扩散 连接长度。

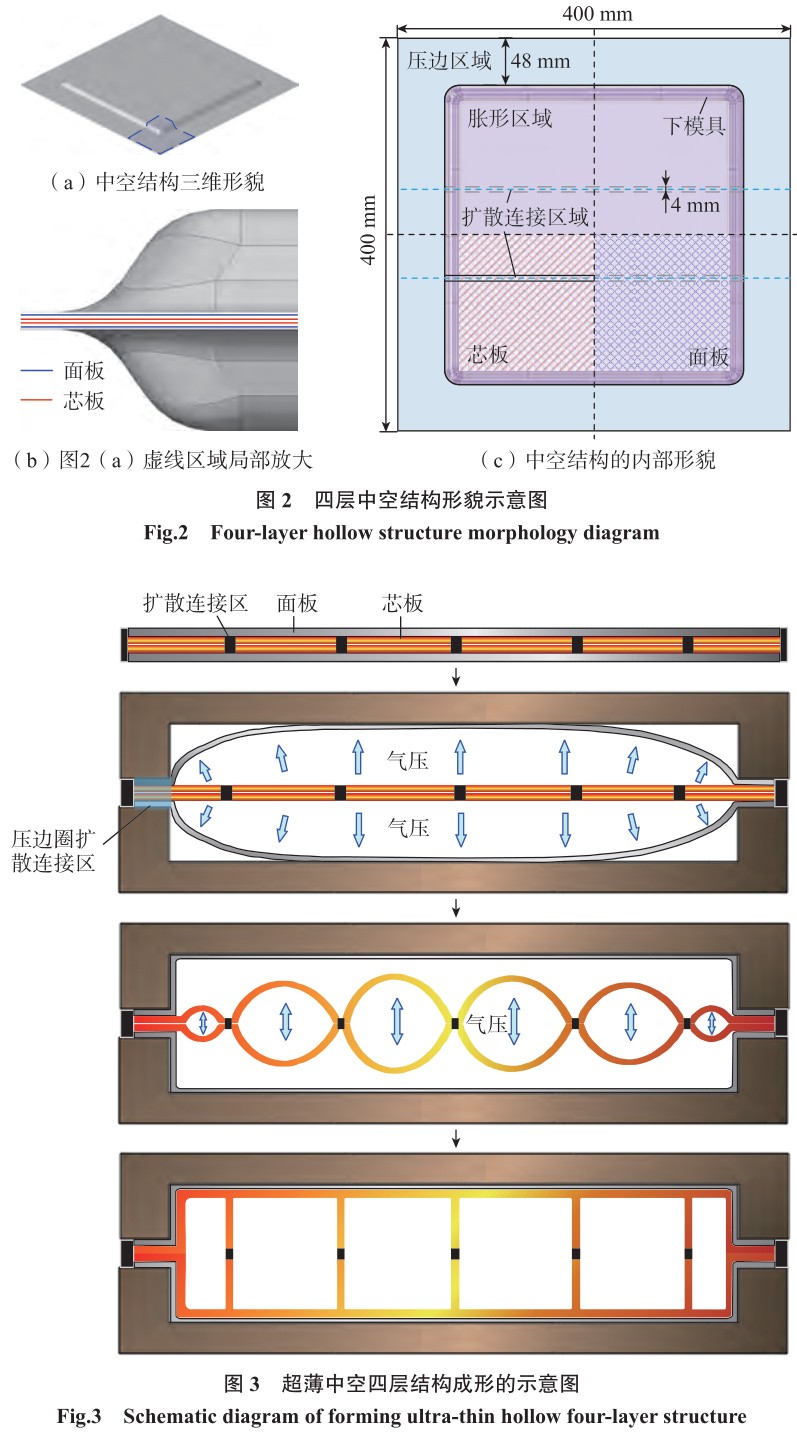

2、有限元仿真

采用MSC.Marc对TA15钛合金板超薄中空四层结构超塑造成形过 程进行有限元模拟,该结构长和宽均 为400mm,压边宽度为48mm,成形 后的最大厚度≤0.9mm。四层中空 结构三维形貌及局部放大区域如图 2(a)和(b)所示。图2(c)为中空 结构的内部形貌示意图,蓝色线区域 为扩散连接边界,扩散连接区域宽度 为4mm。四层中空结构的两层面板 厚度均为0.5mm,两层芯板厚度均 为0.4mm。

2.1前处理

考虑到四层中空结构具有对称 性,因此只建立下侧作为限元模型的 计算域(一层面板、一层芯板)。通 过MSC.Marc的导入端口,把经过 Hypermesh处理后的模具、板料分别 导入。单元类型选用四节点的矩形 壳单元,芯板和面板的总计单元及节 点数量分别为20000个、20402个。 按照四层结构的制造工序,需要进行 两次热成形,首先对面板进行超塑气 胀,然后对芯板进行超塑成形。图3 为超薄中空四层结构面板、芯板先后 成形的示意图。

2.2材料特性

超塑成形属于大变形,几乎没有

回弹,因此材料变形模型选为刚塑性

模型。本构方程遵循PowerLaw准

则,即流动应力与应变和应变速率之

间的关系为

式中,σ为流变应力;ε.为应变速率;K

为材料常数;m为应变速率敏感指数。

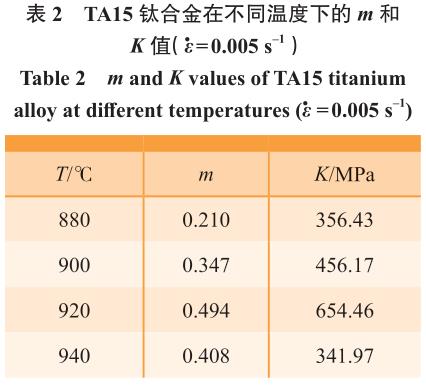

通过计算获得TA15钛合金在不同温

度下的m值和K值,如表2所示。

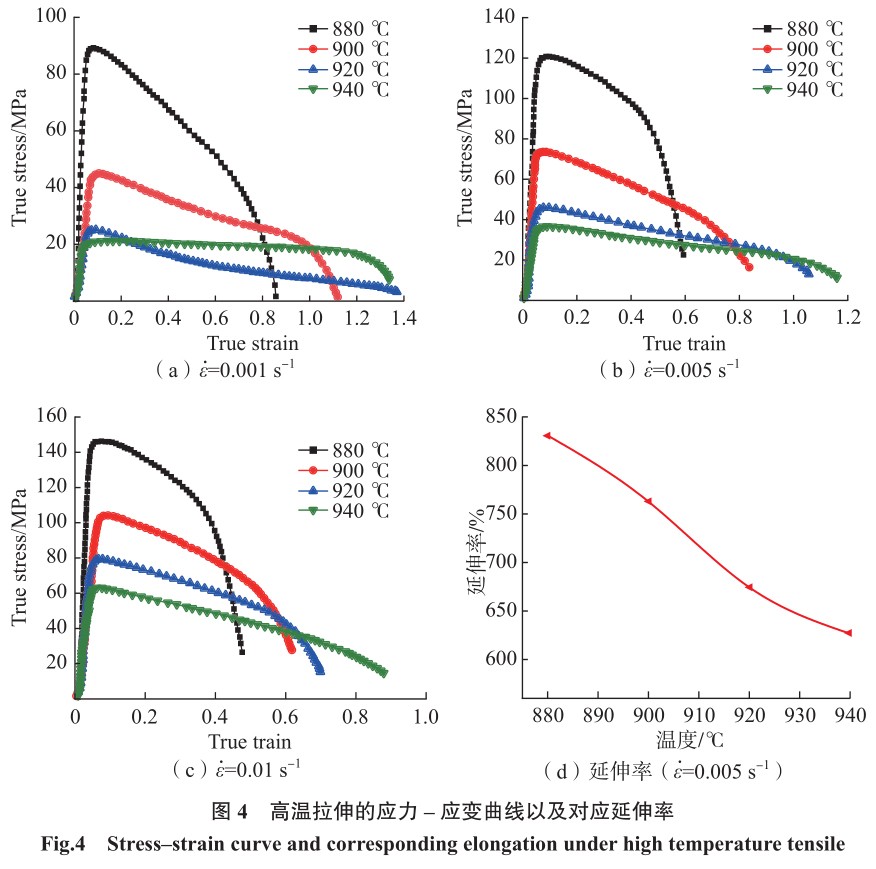

图4为TA15钛合金高温拉伸 后的应力–应变曲线以及ε.=0.005s –1 对应的延伸率。根据李保永 [12]对 TA15超塑性成形的相关研究,获得 TA15钛合金最佳的超塑成形温度范 围在880~930℃之间。 由于在整个成形过程中,上下模 具变形量可忽略不计,故定义接触体 时,模具定义为刚体,面板和芯板分 别定义为变形体1和变形体2。变 形体和刚体的摩擦类型均选择双线 性库仑摩擦模型,刚体和变形体摩擦 系数设为0.2,两个变形体间的摩擦 系数设为0.22。对面板区域超塑变 形部分施加均布的面载荷以模拟超 塑成形时的气压加载。芯板扩散连 接区域和面板、芯板的模具压边部分 均设置为三轴固定约束。

2.3计算设置

有限元计算设置为超塑性成 形压力控制,使用的气压范围为 0.0001~2.0MPa。采用最大应变速 率恒定法来加载成形气压,首先进行 面板成形,加载时间设为2000s。然 后进行芯板成形,加载时间同样设为 2000s,时间步长采用多准则自适应。 分析设置中,在非线性分析中选择 大应变,同时使用Mentat多区并行、 GPU来提升计算效率。

3、结果与讨论

3.1有限元仿真结果分析

本文选取920℃作为试验温度。 如图3所示,首先,气压逐步加载到 2.5MPa后保压2h,面板超塑成形 的同时进行芯板的扩散连接;然后 通过压力机作为压边圈,提供高压力 来充分扩散连接其包覆区域,以保障 后续加压过程不会漏气;最后,先给 面板区域通气使面板胀形,面板完全 贴模后再给芯板通气,使芯板胀形, 最终完成超薄中空四层结构成形。

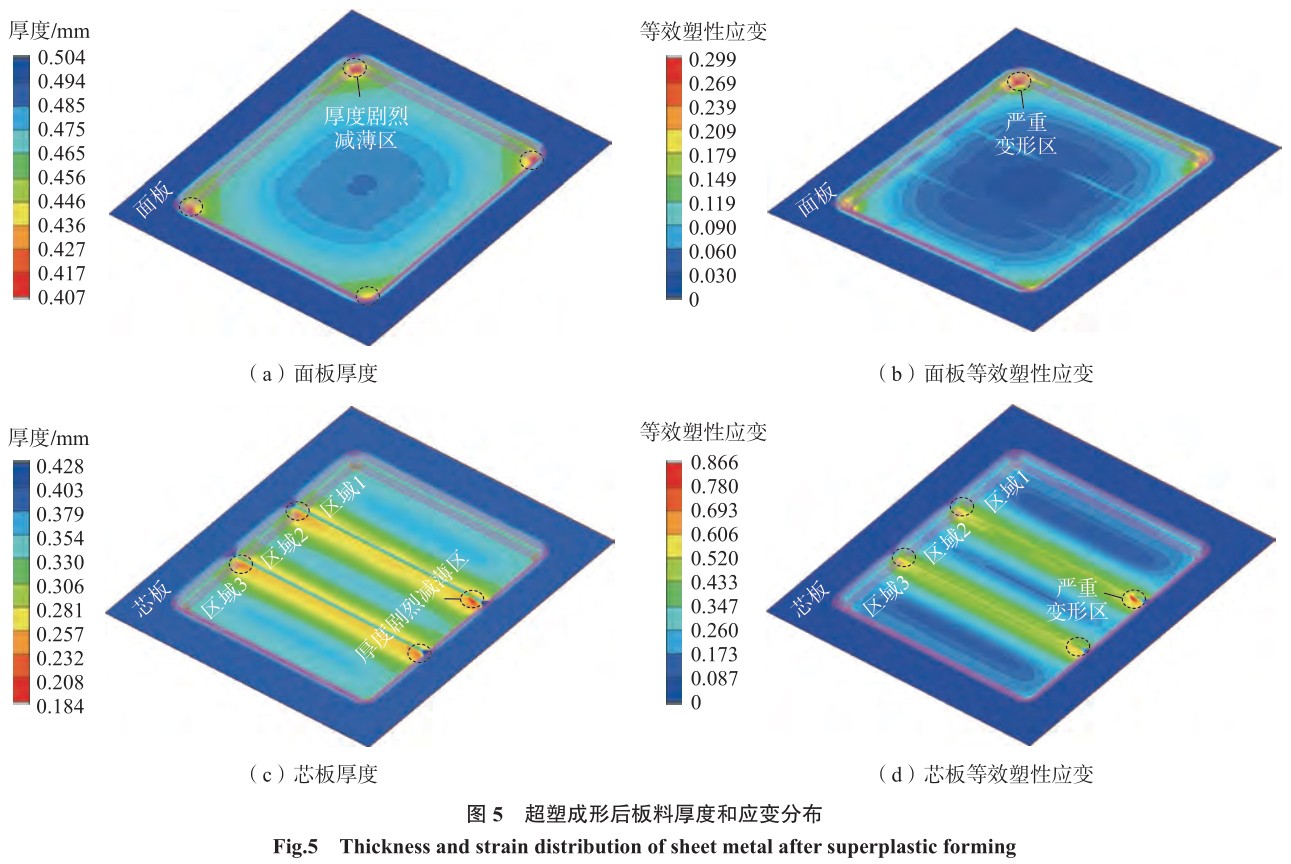

图5(a)为面板在胀形后得到 的厚度仿真结果,可以明显看出,面 板胀形结束后,板料在4个圆角减 薄最为严重,减薄率达到了18.6%。 面板的中心区域减薄较小,这是因 为该区域最先贴模,坯料与模具之 间的摩擦力抑制了该区的金属向其 他区域补充。如图5(b)所示,面 板胀形的等效塑性应变分布很好地 印证了图5(a)所示的厚度减薄特 征。图5(c)和(d)分别为芯板超 塑成形后的厚度变化及等效塑性应 变云图,可知,区域1和区域3先于 区域2贴模,且圆角区域减薄极为 严重。

3.2特征位置厚度、应变、应力分析

3.2.1面板变形分析

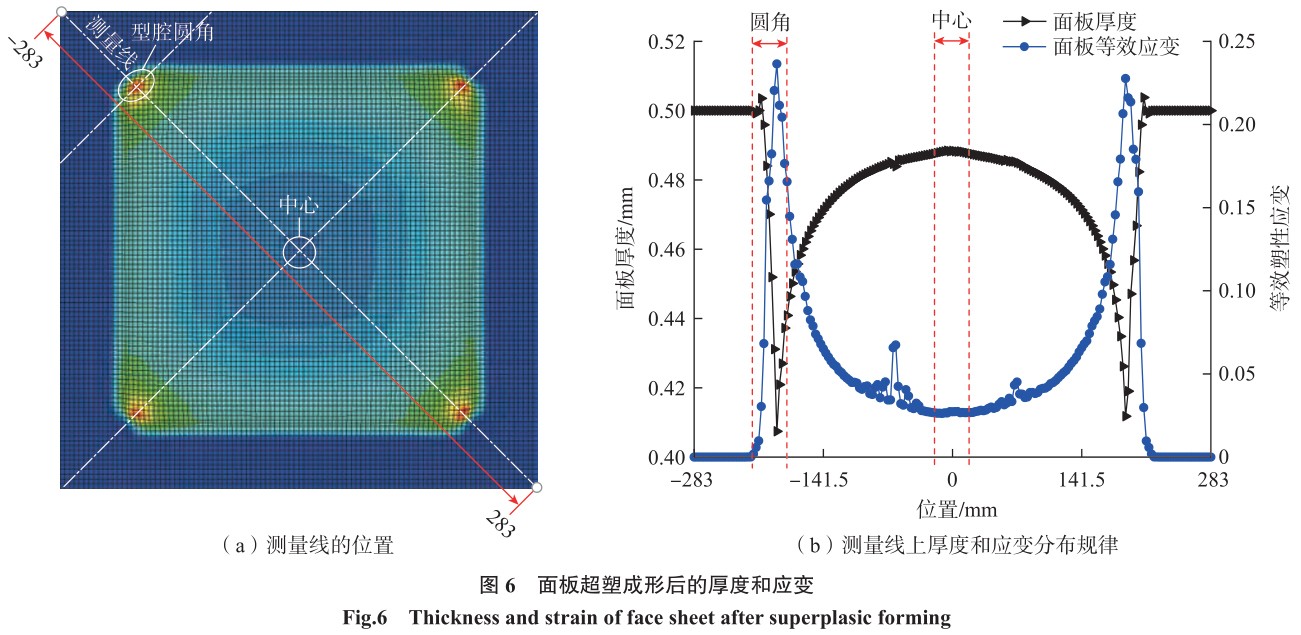

为定量研究面板超塑成形后的 厚度和应变演变规律,通过图6(a) 所示的测量线进行数据图提取。图 6(b)为测量线上厚度、等效应变数 值,显然在压边圈覆盖区域的面板厚 度基本不变,从压边区至圆角处厚度 迅速下降,而应变值的显著提升也证 明在圆角处变形量极大。从圆角到 面板中心,厚度逐渐增加至峰值,应 变值的分布规律正好与之相反。

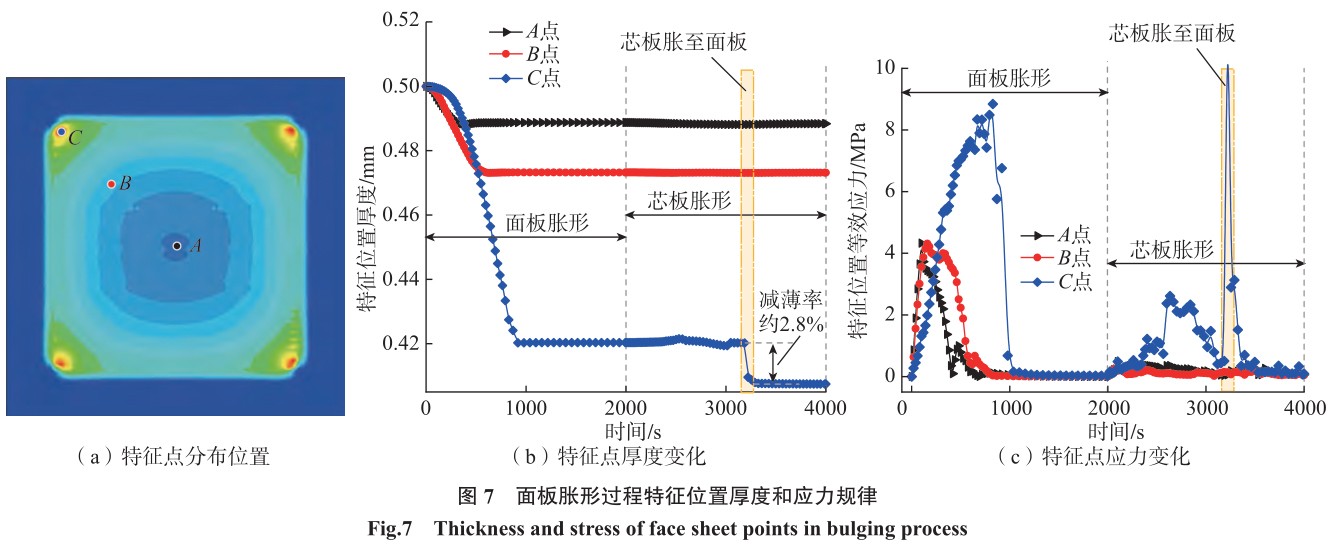

由图6可知,测量线上厚度变 化很曲折,为精确研究超塑成形过 程中面板的变形规律,在图6所示 的测量线上取3个特征点作为研究 对象。如图7(a)所示,A为面板 中心位置;C为面板角部;B为角部 C与中心部A的中点。通过提取3 个特征位置在整个超塑过程中的数 据,得到了整个加工过程中的厚度、 应力变化规律。如图7(b)所示,A 点最先减薄,但最终变形量很少,减 薄率仅为2.6%;B点的减薄率较高, 约为5.4%;C点的减薄率最高,达到 18.6%,结合图7(c)发现,C点处 存在极为严重的应力集中。通过图 7(b)和(c),可以观察到当面板胀 形结束后,随着芯板胀形至面板位置 后,面板C点的厚度仍有小幅度的 减薄,减薄率约为2.8%,该过程伴随 着应力的突然增大。

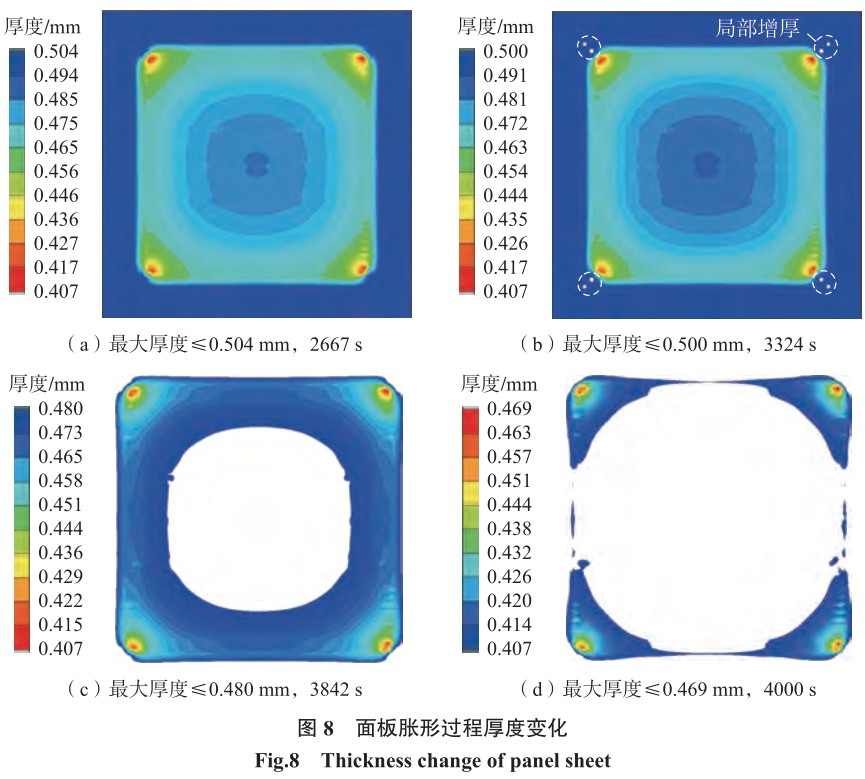

为了更直观地观察超塑成形过 程中面板厚度的整体变化行为,提取 面板在4个时刻的厚度分布数据绘 制云图,如图8所示。可以发现面 板在胀形过程中存在局部增厚的微 小区域,如图8(b)所示的白色点 状区域。显然,随着面板胀形的不断 进行,越晚贴模的位置板料厚度减薄 越严重,这些位置也更容易出现开裂 等缺陷。

3.2.2芯板变形分析

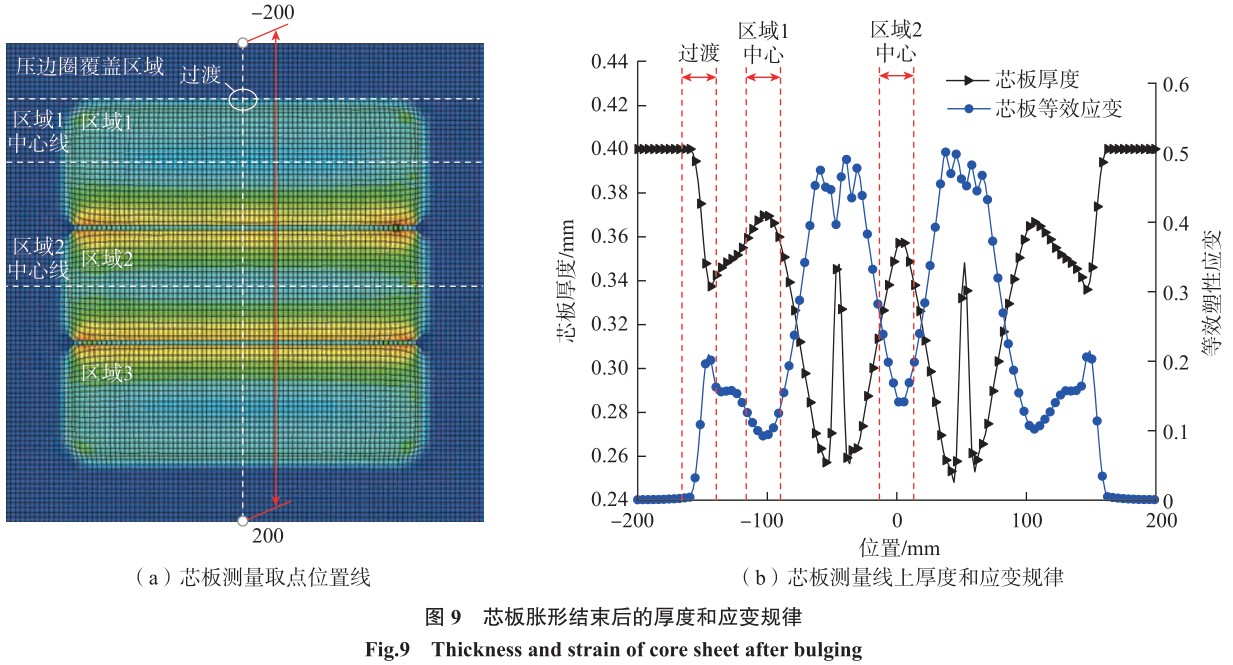

在图9(a)所示的测量线上提 取各节点的厚度、应变值,得到图9 (b)所示的芯板厚度、应变变化规律 曲线。由于芯板变形具有对称性,因 此以提取路径的1/2作为研究对象。 由图9(b)可知,压边圈覆盖区域厚 度保持稳定,芯板的厚度在3个区域 的中心位置时都处于峰值,随着远离 中心线厚度开始降低,最严重的位置 减薄率可达到35.7%。

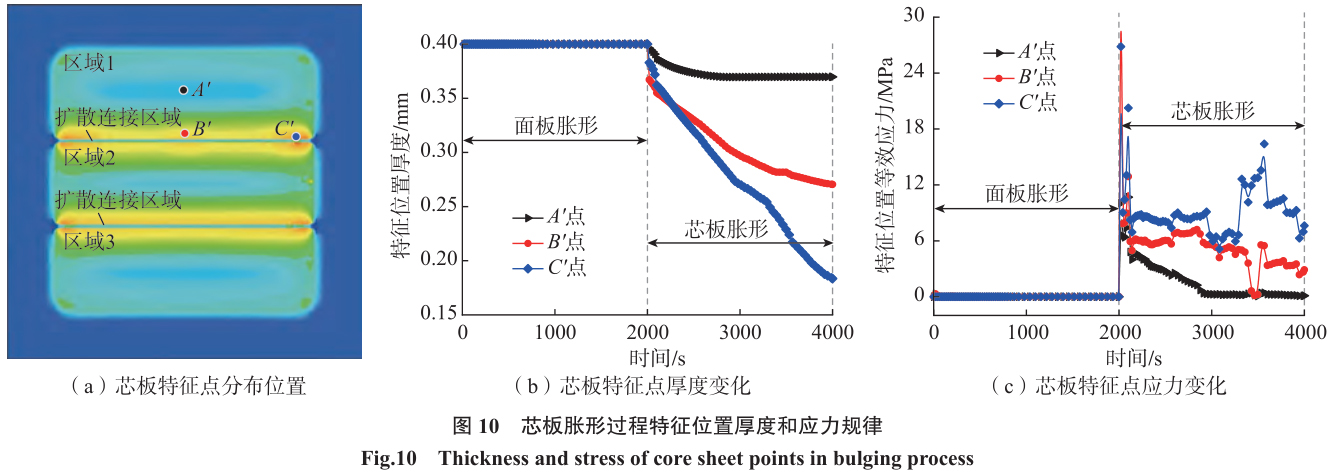

在芯板上提取3个特征点A'、B'、 C',如图10(a)所示,A'点为芯板区 域1的中心位置;B'点为区域1下方 临近扩散连接区域位置;C'点处于B' 点的右侧位置。如图10(b)所示, 在面板胀形期间,芯板厚度基本不发 生变化,当芯板开始胀形后,B'点处 厚度下降最快,但减薄并不严重,减 薄率为32.3%;A'点处的减薄率最小, 仅为7.5%;C'点的减薄最为严重,减 薄率达到55.1%。通过对比图10(c) 的应力变化,可知芯板胀形期间,C' 点处的应力值一直高于其他位置。

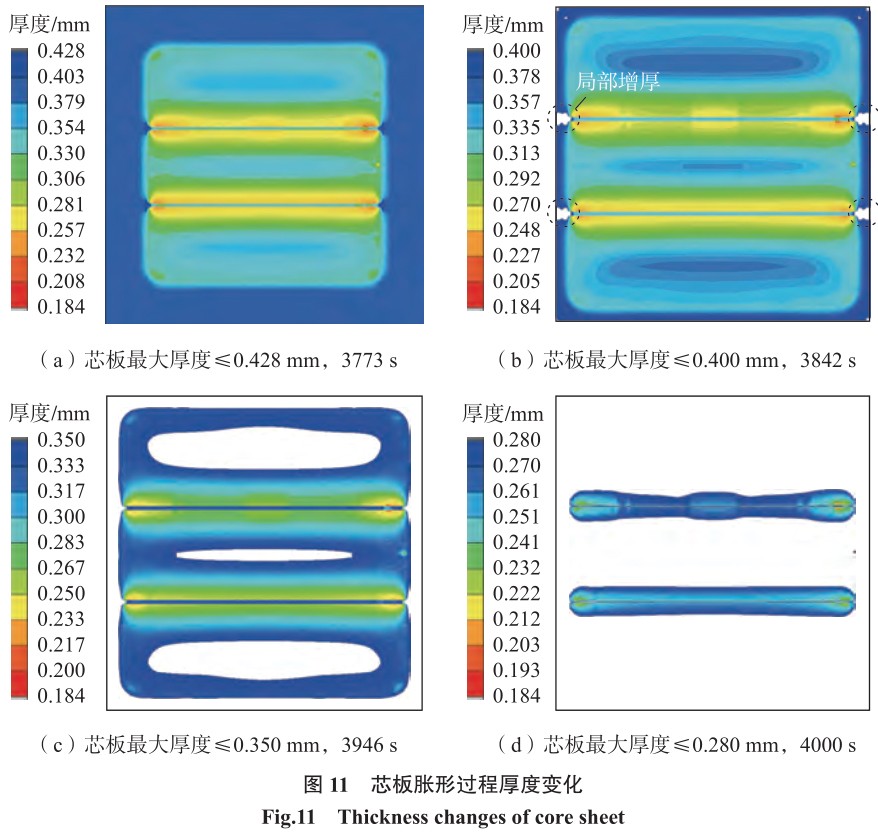

图11为芯板在4个时刻的最大 壁厚分布云图,发现芯板在SPF期 间有局部加厚的微小区域,如图11 (b)所示的白色区域。与面板胀形 相似,随着胀形的继续进行,越晚贴 模的位置板料变形更大、厚度更薄, 因此这些区域加载气压较大时容易 开裂。

3.3四层中空结构SPF/DB试验结果

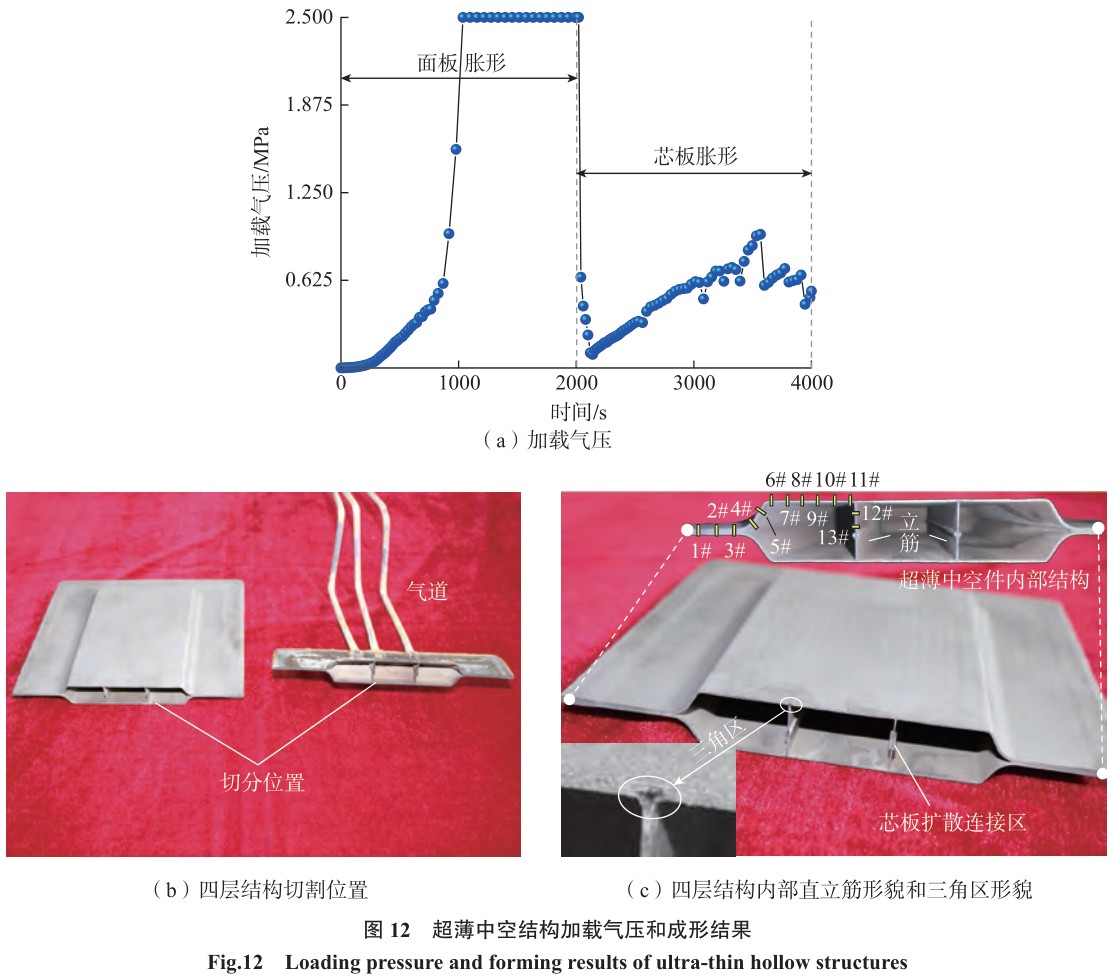

按照图12(a)所示的气压加压 方式,使用SPF/DB工艺成功制备了 TA15超薄四层中空结构,四层结构 实物如图12(b)和(c)所示。塑性 成形的四层空心结构表面质量良好 且无沟槽等缺陷,板料充分贴膜,尺 寸精度控制较高。利用线切割将构 件切分后,可观察到四层结构内部直 立筋结构。直立筋成形质量好,面板 和芯板贴合紧密(图12(b));面板/ 芯板三角区和网格筋条三角区空隙 很小,三角区宽度仅为0.9mm(图 12(c))。

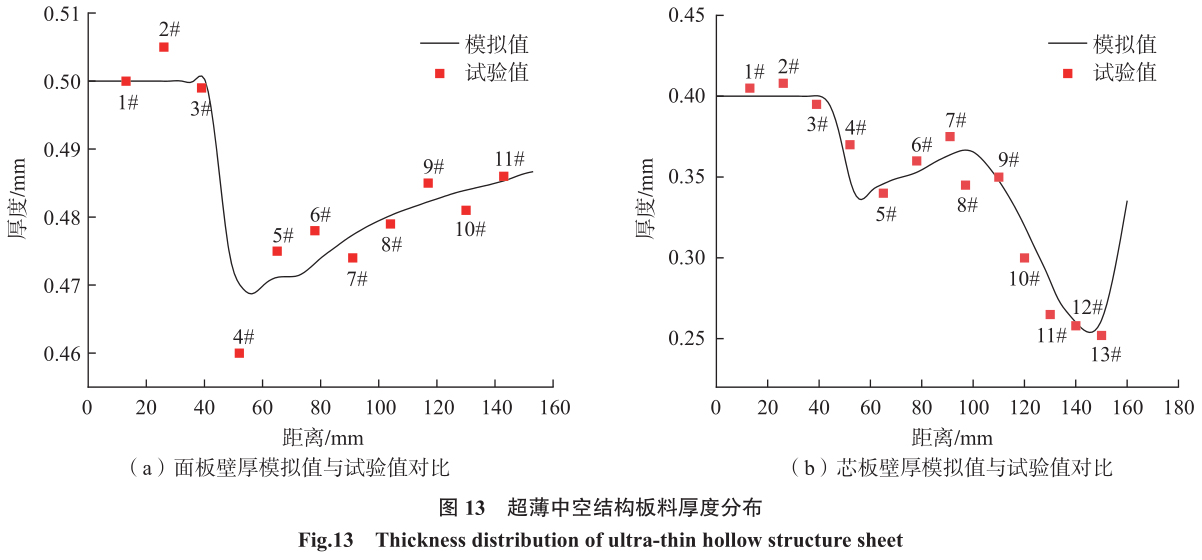

由于超薄构件极易出现开裂等 缺陷,因此中空结构的精度控制主 要体现为厚度减薄控制。依次选取 13个点进行壁厚测量(图12(c)), 并与仿真结果进行对比。图13(a) 为面板试验与仿真的壁厚对比结 果,点1#~3#为压边区域,最大误 差为0.99%,点4#~11#为面板变形 区,最大误差为2.1%,证实了面板仿 真结果的可靠性。图13(b)为芯 板试验与仿真的壁厚对比结果,点 1#~3#压边区域最大误差为1.9%; 点4#~11#芯板变形区最大误差达 到6.9%;点12#~13#为直立筋区域, 最大试验误差仅为3.8%,验证了芯 板仿真结果的准确性。

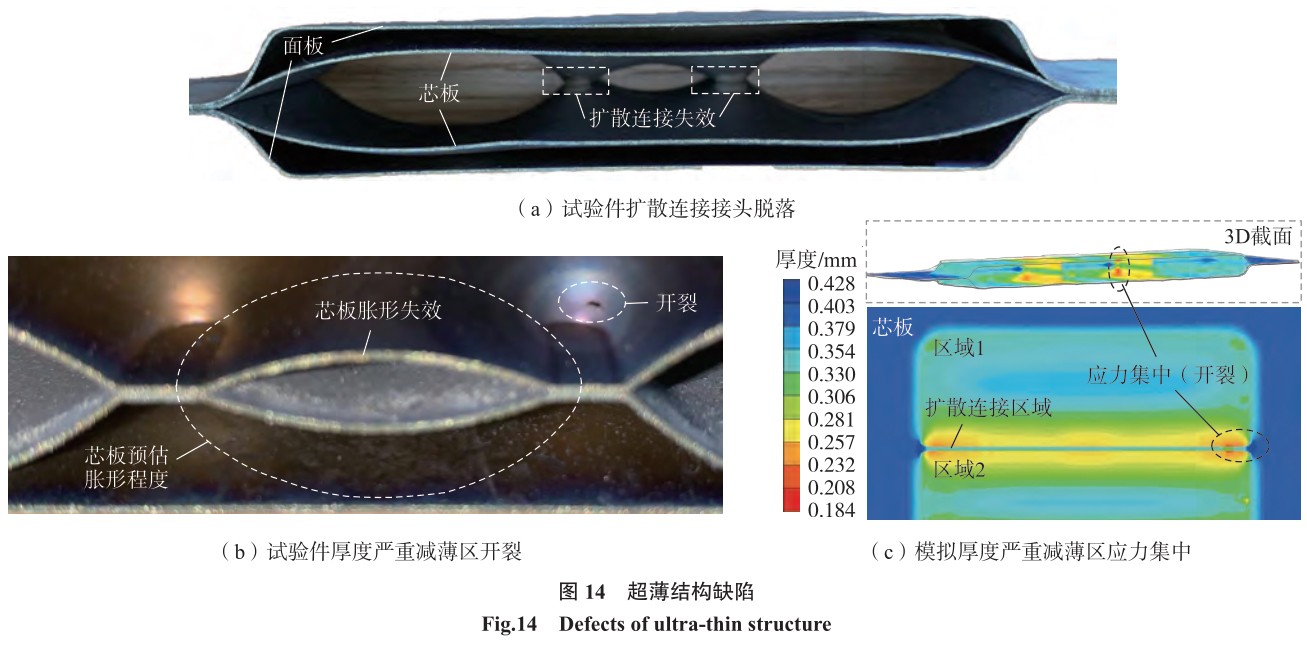

超薄四层中空结构在SPF/DB 过程中出现缺陷,芯板直立筋扩散连 接的接头强度不足,造成芯板在胀形 过程扩散连接区失效,致使芯板未能 成功胀形(图14(a));芯板胀形中, 板料严重减薄区在应力集中的情况 下开裂,导致芯板气压不足而未能实 现成形到位(图14(b));图14(c) 为有限元模拟的芯板厚度严重减薄 区存在的应力集中现象,模拟的应力 集中位置与试验开裂位置高度一致, 验证了该有限元模拟的精确程度。 通过有限元模拟的缺陷分布情况,不 断优化气压加载等工艺路线,最终提 高构件的成品率。

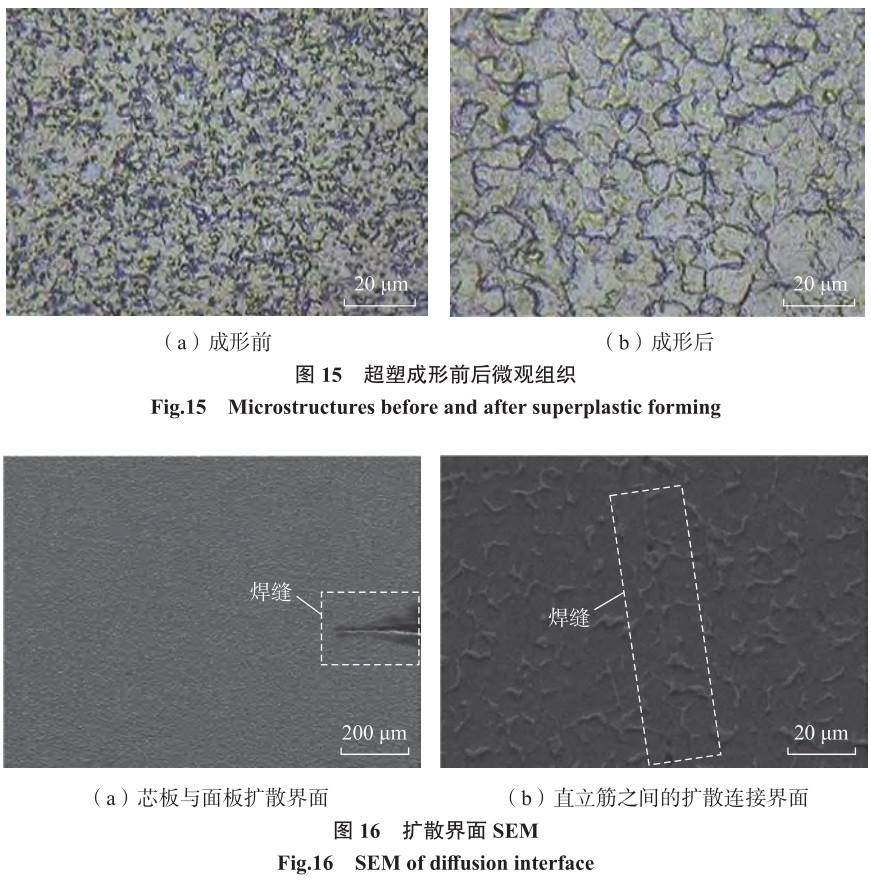

3.4TA15钛合金SPF/DB组织分析

试验钛合金原始组织晶粒细小 破碎且呈等轴状,α相相对较多,β相 相对较少,平均晶粒尺寸小于5μm, 如图15(a)所示。图15(b)为超塑 成形后的微观组织图,由于超塑成形 时间较长,钛合金组织经长时间热暴 露,晶粒发生了明显长大,细小α相 在高温作用下出现合并长大,破碎状 细小α相明显减少。

图16(a)为芯板与面板扩散连 接SEM照片,芯板与面板贴合处全 部完成了扩散连接,部分未贴合区域 是成形压力不够大和保压时间不够 长造成的,进一步增大上述两个工艺 参数可以使扩散连接面积进一步增 大,最终焊合率可达到92.1%~98.5% (焊合率≥90%为优秀)。图16(b) 展示了直立筋之间的扩散连接状况, 其平均焊合率达到90%以上。

4、结论

通过有限元仿真分析与成形试 验配合微观组织检测,研究了TA15超薄四层中空结构的SPF/DB工艺, 得到以下结论。

(1)通过有限元模拟,获得壁厚、 应力的分布曲线以及气压加载曲线。 发现面板的4个圆角减薄率最大,最 高可达18.6%。芯板的最大减薄区 在扩散连接的直立筋形成的圆角附 近,最大减薄率达到55.1%。

(2)在面板、芯板厚度减薄最严 重的区域存在较大的应力集中。薄 壁结构件在超塑变形过程中,芯板厚 度减薄严重区域伴随着极大的变形 行为,容易造成开裂致使芯板胀形失 效。芯板胀形后与面板之间形成的 三角区宽度为0.9mm。

(3)TA15钛合金板原始晶粒平均 尺寸小于5μm,呈等轴状,超塑成形 后,钛合金晶粒明显长大且细小α相 合并长大。各区域的压力加载条件和 焊接时间不同,导致各区域焊合率不 同。优化扩散连接工艺后,面板与芯 板之间的焊合率可为92.1%~98.5%, 直立筋的平均焊合率达到90%以上。

参考文献

[1]付明杰,许慧元,邵杰,等.TA15钛 合金板材单向拉伸超塑变形行为研究[J].稀有 金属,2013,37(3):353–358. FUMingjie,XUHuiyuan,SHAOJie,etal.

SuperplasticdeformationbehaviorofTA15alloy sheetbysuperplastictension[J].ChineseJournalof RareMetals,2013,37(3):353–358.

[2]崔霞,贾鹏程,杜海明,等.冷却速 率对TA15钛合金组织和性能的影响[J].失 效分析与预防,2016,11(4):208–211,217.

CUIXia,JIAPengcheng,DUHaiming,et al.Inferenceofcoolingrateonmicrostructureand propertyofTA15titaniumalloy[J].FailureAnalysis andPrevention,2016,11(4):208–211,217.

[3] HEFTILD.Innovationsinthe superplasticforminganddiffusionbonded process[J].JournalofMaterialsEngineeringand Performance,2008,17(2):178–182.

[4]武永,周贤军,吴迪鹏,等.TC31钛 合金四层舵翼超塑成形/扩散连接工艺研究 [J].航空制造技术,2021,64(17):34–40.

WUYong,ZHOUXianjun,WUDipeng,etal.Superplasticforminganddiffusionbonding processforfour-sheetairrudderofTC31titanium alloy[J].AeronauticalManufacturingTechnology, 2021,64(17):34–40.

[5]王石川,童国权,袁继军,等.含预 置块的TA15钛合金四层板SPF/DB试验研究 [J].稀有金属,2017,41(1):14–19.

WANGShichuan,TONGGuoquan,YUAN Jijun,etal.Superplasticforming/diffusionbonding ofTA15four-sheetsandwichwithenhancement plates[J].ChineseJournalofRareMetals,2017, 41(1):14–19.

[6]SALISHCHEVGA,GALEYEVRM, VALIAKHMETOVOR,etal.Highlysuperplastic Ti–6Al–4Vsheetforsuperplasticformingand diffusionbonding[J].MaterialsTechnology,2000, 15(2):133–135.

[7]闫亮亮,童国权,刘剑超,等.TA15 四层板结构超塑成形/扩散连接技术研究[J]. 航空制造技术,2016,59(19):88–90,97.

YANLiangliang,TONGGuoquan,LIU Jianchao,etal.Researchonsuperplasticforming/ diffusionbondingforfour-sheetstructureofTA15 titaninumalloy[J].AeronauticalManufacturing Technology,2016,59(19):88–90,97.

[8] 李保永,刘伟,秦中环,等.Ti60/ TA15合金四层结构舵面超塑成形/扩散连 接技术研究[J].航空制造技术,2019,62(8): 76–80.

LIBaoyong,LIUWei,QINZhonghuan,et al.Researchonsuperplasticforming/diffusion bondingforfour-sheetstructurerudderofTi60/ TA15alloy[J].AeronauticalManufacturing Technology,2019,62(8):76–80.

[9] LEEKS,HUHH.Simulationof superplasticforming/diffusionbondingwithfinite- elementanalysisusingtheconvectivecoordinate system[J].JournalofMaterialsProcessing Technology,1999,89–90:92–98.

[10]张旺峰,李兴无,马济民,等.组 织类型对钛合金损伤容限性能的影响及电 镜原位观察[J].航空材料学报,2006,26(3): 313–314.

ZHANGWangfeng,LIXingwu,MAJimin, etal.Effectofmicrostructureondamagetolerance propertiesandSEMinsituobservationfortitanium alloy[J].JournalofAeronauticalMaterials,2006, 26(3):313–314.

[11]徐文臣,单德彬,李春峰,等.TA15 钛合金的动态热压缩行为及其机理研究[J].航 空材料学报,2005,25(4):10–15,19.

XUWenchen,SHANDebin,LIChunfeng,et al.Studyonthedynamichotcompressionbehavior anddeformationmechanismofTA15titanium alloy[J].JournalofAeronauticalMaterials,2005, 25(4):10–15,19.

[12] 李保永.TA15钛合金多层结构LBW/ SPF/DB工艺[D].哈尔滨:哈尔滨工业大学,2010.

LIBaoyong.LBW/SPF/DBprocessingof multi-sheetstructureforTA15titaniumalloy[D]. Harbin:HarbinInstituteofTechnology,2010.

通讯作者:蒋少松,教授,博士,研究方向为高 温钛合金、高强铝合金、耐热高强镁合金复杂 薄壁中空轻量化结构成形理论与技术。

无相关信息