TA15钛合金(名义成分Ti-6.5Al-2Zr-1Mo-1V)作为近α型高温钛合金,在航空航天领域占据不可替代的战略地位。该合金在500℃以下展现优异的热强性和焊接性能,同时保持α+β型钛合金的良好塑性,成为航空发动机、火箭结构件及高速飞行器骨架的首选材料。近年随着增材制造、微观组织调控等技术的突破,TA15的应用边界不断拓展——从传统锻件到一体化打印的机匣结构,从减重30%的空客A350支架到战场快速修复的移动零件医院,其技术演进正深刻重塑航空航天制造体系。

利泰金属整合最新研究成果与产业实践,系统解析TA15钛合金的化学成分、物理性能、加工工艺及应用场景,重点对比国内外产业化进展,并基于2025年巴黎航展等前沿动态展望发展趋势。数据显示:通过近β热处理+水冷的创新工艺(CN119956276A专利),TA15室温冲击韧性提升40%;而26激光器协同的BLT-S1500设备更实现1.5米级大尺寸零件一体成形,壁厚降至2mm,推动航空结构设计范式变革。

一、材料基础特性

1. 名义及化学成分

TA15钛合金名义成分为Ti-6.5Al-2Zr-1Mo-1V,属于近α型钛合金,通过Al元素稳定α相,Mo和V元素稳定β相,Zr元素增强固溶强化。其精确化学成分控制对性能至关重要,尤其杂质元素需严格限制以保证高温服役可靠性。

表:TA15钛合金化学成分(质量分数,%)

| 元素 | 含量范围 | 功能 | 允许杂质上限 |

| Al | 6.0-7.3 | α相稳定剂,提高热强性 | - |

| Zr | 1.8-2.5 | 固溶强化,改善蠕变抗力 | - |

| Mo | 0.8-2.0 | β相稳定剂,提升淬透性 | - |

| V | 0.8-2.5 | β相稳定剂,增强塑性 | - |

| Ti | 余量 | 基体 | - |

| O | ≤0.13 | 间隙元素,强化但降低韧性 | 0.15 |

| Fe | ≤0.25 | 降低耐蚀性 | 0.30 |

| C | ≤0.05 | 形成碳化物 | 0.08 |

| N | ≤0.04 | 导致脆化 | 0.05 |

2. 物理性能

TA15在高温环境表现出低热膨胀系数与适中导热率,使其在热循环条件下具有优异尺寸稳定性。与TC4相比,其高温物理性能更均衡,适用于500℃以下长期服役的航空结构件。

表:TA15钛合金典型物理性能

| 性能参数 | 数值 | 测试条件 |

| 密度 | 4.45 g/cm³ | 室温 |

| 熔点 | 1600-1660℃ | - |

| 热膨胀系数 | 8.9×10⁻⁶/℃ | 20-500℃ |

| 导热系数 | 7.8 W/(m·K) | 100℃ |

| 10.5 W/(m·K) | 500℃ | |

| 比热容 | 560 J/(kg·K) | 100℃ |

| 电阻率 | 1.65 μΩ·m | 室温 |

3. 机械性能

TA15的机械性能显著依赖于微观组织状态和加工工艺。传统锻造TA15通常呈现等轴α+β双相组织,而增材制造则形成针状α′马氏体,导致强度升高但塑性下降。最新热处理技术通过调控三态组织(等轴α+片层α+β转变组织),实现强度-韧性协同提升。

室温性能:

抗拉强度:≥950 MPa(锻件) / 1100-1250 MPa(增材制造)

屈服强度:≥850 MPa(锻件)

断后伸长率:8-12%(锻件) / 5-8%(增材制造原始态)

冲击韧性:经近β热处理+水冷及两相区处理(CN119956276A专利),可达45 J/cm²,较传统工艺提升40%

高温性能:

500℃:抗拉强度890 MPa,屈服强度745 MPa,断后伸长率11.0%

550℃:屈服强度骤降至620 MPa,断后伸长率不足7%,表明其服役温度上限为500℃

4. 耐腐蚀性能

TA15在氧化性环境中表现出优异耐蚀性,主要归因于表面形成的致密TiO₂氧化膜。在高温(>600℃)下,氧化膜增厚可能导致局部剥落,可通过表面改性技术增强保护。

航空燃油环境:年腐蚀深度<0.005 mm,满足发动机燃油系统长期使用

盐雾环境:经α化热处理(如CN119304523A专利)后表面形成钛氧化物层,硬度提升30%,耐磨性提高50%

高温腐蚀防护:超声滚压预处理(USRP)+低温离子渗氮(PN)技术,可使氮化层厚度增至10μm(650℃),耐蚀性提升3-4倍

5. 国际牌号对应

TA15钛合金在全球主要标准体系中存在以下对应关系:

俄罗斯:BT20(ГОСТ Р 71186-2023)

美国:Ti-6211(AMS 4916)

中国:TA15(GB/T 3620.1-2016)

需注意:虽成分相似,但因冶炼工艺差异,国产TA15氧含量控制更严格(≤0.13% vs 国际0.15%),保障更高高温一致性。

二、加工制造技术

1. 加工注意事项

切削加工:

刀具推荐:金刚石涂层硬质合金刀具,前角10°-12°,后角8°-10°

参数优化:采用NSGA-II算法多目标优化,铣削TiBw/TA15复合材料时,最佳切削速度60-80 m/min,进给量0.08-0.12 mm/z,避免刀具寿命缩短30%

热加工:

锻造温度:β相变点(Tβ)以下30-50℃(约950-980℃),变形量40%-60%以避免晶粒粗化

热处理:真空退火(800-850℃/1-2h),冷却速率控制是关键,水冷易致变形

增材制造:

需添加三角板群支撑结构(CN119282136A专利),防止大型舱段(>1m)开裂变形

层厚控制:30-50 μm,激光功率300-400 W,扫描速度1000-1200 mm/s

2. 常见产品规格

TA15钛合金商业化产品形态多样,满足不同航空部件需求37:

| 产品类型 | 规格范围 | 主要应用场景 |

| 板材 | 厚度0.8-50 mm,宽度≤1500 mm | 飞机蒙皮、舱段焊接 |

| 锻件 | 最大投影面积≥0.5 m² | 发动机支架、承力框 |

| 丝材 | 直径0.5-3.0 mm(低成本制备专利CN120023199A) | 焊丝、WAAM增材制造 |

| 增材制造粉末 | 粒径15-53 μm,球形度>95% | SLM/EBM精密零件 |

3. 制造工艺与流程

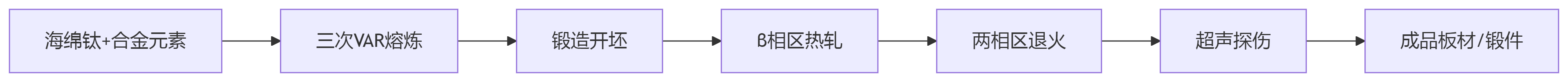

TA15钛合金制造工艺路线分为传统路线与增材制造路线,核心差异在于成形环节:

传统工艺路线:

真空自耗熔炼(VAR)→ 锻造开坯 → 热轧/冷轧 → 热处理 → 机加工 → 表面处理

熔炼要求:至少三次VAR,确保成分均匀(Al偏析≤0.3%)

绿色突破:天成航材采用80%再生料添加,降低碳足迹30%8

增材制造路线:

等离子旋转电极制粉(PREP)→ SLM/EBM成形 → 线切割去支撑 → 热等静压(HIP)→ 精加工

大尺寸成形:铂力特BLT-S1500设备(26激光器),成形尺寸1.5×1.5×1.2 m,精度±0.1 mm

图:TA15钛合金典型工艺流程

4. 执行标准

TA15钛合金全流程质量控制需满足以下标准体系:

材料生产:

GB/T 3620.1-2016《钛及钛合金牌号和化学成分》

GB/T 38915-2020《高温钛合金锻件》(涵盖TA15)

无损检测:

HB 7718《航空用钛合金超声波探伤》,缺陷阈值≤φ2 mm

ASTM B381《钛合金锻件验收标准》

增材制造:

T/CSBM 0023-2022《3D打印下颌骨植入物》(延伸至航空复杂结构)

三、航空核心应用与突破案例

1. 应用领域(具体部件)

TA15钛合金在航空航天领域的应用集中于高承力、耐高温关键部件:

航空发动机:

中介机匣:铂力特采用BLT-S1500一体成形1.35×1.35×0.33 m机匣,壁厚2 mm,减重30%

压气机叶片:工作温度450-500℃,替代高温合金减重40%

涡轮盘:结合TiB增强,使用温度提升至650℃

飞行器结构:

空气舵骨架:TiBw/TA15复合材料替代高强钢,耐热冲击性提升

舱段连接环:激光选区熔化(SLM)成形,通过三角板群支撑解决开裂问题(CN119282136A专利)

承力球头:α化热处理强化表面(CN119304523A专利),硬度达HRC45

航天系统:

火箭燃料箱:丝材电弧增材制造(WAAM),沉积速率2.23 kg/h

喷管扩张段:工作温度≤500℃,循环寿命超100次

2. 与航空用其他钛合金的区别

TA15相较于其他航空钛合金,核心优势在于高温稳定性与焊接性能,但成本高于TC4系列310:

表:TA15与其他航空钛合金性能对比

| 特性 | TA15(近α型) | TC4(α+β型) | TiAl(金属间化合物) |

| 室温强度 | 950-1100 MPa | 900-1000 MPa | 650-800 MPa |

| 500℃强度 | 745 MPa(屈服) | <550 MPa | 600-700 MPa |

| 最高服役温度 | 500℃ | 350℃ | 900℃ |

| 延伸率 | 8%-12% | 10%-15% | 1%-3% |

| 焊接性能 | 优异 | 良好 | 极差 |

| 典型应用 | 发动机机匣、舱段 | 飞机结构件、紧固件 | 涡轮叶片 |

3. 先进制造工艺突破案例

大尺寸机匣一体成形(2025):

中国航发涡轮院联合铂力特,采用BLT-S1500设备26激光器协同制造1.35米中介机匣,通过薄壁自成形加强筋技术提升刚性,生产周期缩短80%,零件通过液氢环境验证(-196℃)

再生料高比例应用(2025):

天成航材在巴黎航展展示含80%再生料的TA15锻件,性能满足航空标准,成本降低35%,开辟绿色制造路径

冲击韧性提升技术(2025):

西安经开区团队开发“近β热处理水冷+两相区热处理空冷”工艺(CN119956276A),获得三态组织,冲击韧性达45 J/cm²,解决增材制造TA15塑性不足问题

四、国内外产业化对比与技术挑战

1. 产业化水平对比

国内外企业在TA15钛合金产业化方面各具优势,中国在增材制造应用规模领先,但基础研发仍需突破:

表:TA15钛合金产业化能力国内外对比

| 维度 | 国内代表企业/机构 | 国际先进水平 | 差距/优势 |

| 材料制备 | 天成航材、宝钛股份 | VSMPO(俄罗斯) | 纯净度控制差距(O含量波动±0.02% vs ±0.01%) |

| 增材制造 | 铂力特(BLT-S1500) | Arcam EBM(瑞典) | 成形尺寸相当,但EBM表面粗糙度更低(Ra 8μm vs 5μm) |

| 成本控制 | 成都先进金属(专利CN120023199A) | ATI(美国) | 丝材成本低15%,但大单重铸锭(>5吨)合格率低20% |

| 绿色制造 | 天成航材(80%再生料) | TIMET回收技术 | 再生料比例领先(80% vs 50%) |

2. 技术挑战与前沿攻关

当前TA15钛合金面临三大核心挑战,前沿攻关聚焦跨尺度协同优化:

热应力与变形控制:

问题:增材制造大尺寸舱段(如火箭燃料箱)温度梯度导致残余应力>500 MPa

攻关:

数字孪生实时监控熔池形态(铂力特BLT-S1500)

开发变截面扫描策略,降低热累积(2025年北航团队成果)

高温性能极限突破:

问题:550℃以上强度骤降,难以满足新一代发动机需求

攻关:

TiB₂颗粒增强(TiBw/TA15),650℃抗蠕变性提升80%

开发Ti-Al-Nb基合金(耐温>1000℃)

成本与效率瓶颈:

问题:航空级TA15粉末价格达$300/kg,限制增材制造普及

攻关:

WAAM技术采用丝材替代粉末,成本降低50%(成都先进金属专利CN120023199A)

粉末回收系统实现利用率>80%

五、趋势展望

基于2025年巴黎航展及最新专利,TA15钛合金未来五年将向三大方向演进:

低成本短流程制造

目标:2030年综合成本降低50%

路径:再生料高比例应用(天成航材80%方案)、丝材电弧增材制造(WAAM)、辊模拉拔在线热处理(成都先进金属专利)

智能化工艺控制

应用AI驱动帕累托优化框架:实现强度-延展性协同(如UTS 1190MPa + 延展性16.5%)

数字孪生工厂:实时调控熔池形态与热循环

极端环境适配扩展

超低温:长征五号TC4 ELI液氢燃料箱技术迁移至TA15,-196℃韧性保持

超高温:TiAl-Nb基合金开发,耐温>1000℃

绿色循环经济

建立“粉末-打印-回收”闭环体系,碳足迹降低40%

2025年巴黎航展展示废料再生TA15锻件,性能达标率100%

总结

TA15钛合金作为航空航天领域战略材料,正经历从“可选材料”到“核心材料”的转型。本报告整合最新技术动态与产业实践,提炼六大核心结论:

性能突破:通过三态组织调控(CN119956276A专利),TA15室温冲击韧性达45 J/cm²,较传统工艺提升40%;500℃高温强度保持745 MPa,确立其在航空发动机中温区的不可替代性410。

制造革新:26激光器协同成形(BLT-S1500)实现1.5米级大尺寸零件一体制造,壁厚降至2mm;80%再生料添加技术(天成航材)突破绿色制造瓶颈,成本降低35%。

应用拓展:从传统发动机机匣(铂力特中介机匣减重30%)到超高速飞行器空气舵(TiBw/TA15复合材料),服役边界延伸至液氢环境(-196℃)与550℃氧化环境。

技术挑战:亟需突破大尺寸构件热应力控制(残余应力>500 MPa)、550℃以上强度衰减、粉末成本高($300/kg)三大瓶颈。

产业格局:国内增材制造应用规模领先(铂力特BLT-S1500),但基础材料纯净度控制(氧含量波动±0.02%)仍逊于国际头部企业。

未来路径:向低成本化(WAAM丝材成本降50%)、智能化(AI帕累托优化)、绿色化(闭环粉末回收)演进,2030年有望成为航空结构主流材料。

TA15钛合金的技术演进不仅是材料科学的突破,更驱动航空结构设计范式变革——从“制造适应设计”转向“设计释放制造潜力”。随着中国在增材装备与绿色制造领域的领先优势持续扩大,TA15有望成为高端装备制造的“新名片”。

|

|

|

|

|

宝鸡市利泰有色金属有限公司

地址:宝鸡市宝钛路中段高架桥下东南侧

电话:0917 - 3388692

手机:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金属手机网