1、引 言

随着航空工业的快速发展,对新型结构材料的要求日益提高,不仅需要具备优越的力学性能,还需要适应复 杂的工艺要求并保持较低的成本。在此背景下,新型钛合金的设计与开发成为了关键。传统的高强高韧钛合金如美国的 Ti-1023 和俄罗斯的 BT22(国内牌号 TC18)已在航空领域得到了广泛的应用,俄罗斯与欧洲空客公司在BT22的基础上持续进行优化改进,联合研制出了综合性能更优异的Ti-55531合金。Ti-55531合金的设计思路主要是通过调整BT22的合金成分,如降低Fe元素、增加Zr元素等,从而有效减少β斑偏析出现的可能性,并进一步提高了材料强度及淬透性。Ti-55531合金的名义成分为 Ti-5Al-5V-5Mo-3Cr-1Zr,是一种新型高强韧亚稳 β 型钛合金,其含有大量的β相稳定元素如钼、钒和铬。这使得它在淬火后仍能保持完整的β相,并具有较低的α/β转变温度。与Ti-1023合金相比,Ti-55531合金在冶炼和加工成本上更为经济,且不易出现成分偏析。此外,它还展现出更高的比强度、抗拉强度、断裂韧性和淬透性。这些优点使得Ti-55531合金在强度、韧性的调控上具有更高的灵活性,实现了出色的综合力学性能匹配。

Ti-55531合金特别适合制造需要高强度和减重的大型承力构件,如飞机机翼/吊挂接头、起落架/机翼接头以及起落架前起/主起等结构件。在航空领域具有广阔的应用前景,尤其是在大型飞行器上,展现出极高的应用价值。例如,在欧洲空客公司的A350及A380超大型远程宽体客机上,该合金已被用于起落架、机翼与挂架的连接装置等关键部位。随着航空工业的持续发展,Ti-55531合金有望在更多领域得到应用和推广。

研究报道[1–4],由于钛的晶格结构为各向异性的密排六方结构,因此钛合金中 α/β 两相的匹配及织构通常使其表现出较大的室温性能各向异性,尤其是在经热处理强化后的高强钛合金中此现象尤为明显。本文研究团队基于前期Ti-55531钛合金固溶时效态棒材的研制生产经验及理化数据积累,发现固溶时效态Ti-55531合金棒材存在室温拉伸各项异性,尤其是延伸率的差异性较为明显。迄今,国内外对于Ti-55531合金组织与性能关系的研究已有大量报道[5–10],然而针对高强钛合金,尤其是Ti55531合金棒材力学性能各向异性机制分析的相关研究鲜有报道。

基于以上背景,为了加深对Ti-55531合金的理解,从而指导优化棒材锻造工艺并进一步减弱棒材横纵向性能差异。本研究采用室温拉伸及断裂韧性测试,并结合多种显微组织表征手段,对Ti-55531合金大规格棒材力学性能各向异性进行了系统分析和研究。探究材料微观组织与力学性能的关系,以揭示导致性能各向异性的根本原因。本研究对于指导优化Ti-55531合金的锻造工艺具有重要意义。同时,研究结果可供相关设计部门参考用于 Ti-55531 合金的结构材料设计,有助于推动 Ti-55531合金在国内航空航天等领域的应用。

2、实验

试验所用原材料为陕西天成航空材料股份有限公司所生产的Φ400 mm大规格Ti-55531合金棒材,化学成分范围如表1所示。钛合金铸锭选用0级以上小颗粒海绵钛并添加一定比例的 Al-Mo-V 三元合金等中间合金制备,利用100MN油压机及真空焊箱分别进行电极块压制(电极块密度≥3.5 g/cm3)及真空焊接,随后经3次真空自耗电弧熔炼(VAR),获得直径约 750 mm 成品铸锭。锻造使用西马克100MN四柱下拉式快锻机组,整个锻造过程包括“高-低-高-低”多火次开坯锻造及相变点(约845 ℃)以下的改锻与成型,最终获得横向低倍组织细小均匀的Φ400 mm大规格Ti-55531合金棒材。

表 1 Ti-55531 合金化学成分 Table 1 Chemical composition of Ti-55531 alloy (wt%)

| Al | Mo | V | Cr | Zr | Fe | O | N | H | Other | Ti |

| 4.0‒6.0 | 4.5‒6.0 | 4.5‒6.0 | 2.0‒3.6 | 0.3‒2.0 | 0.2‒0.5 | ≤ 0.2 | ≤ 0.05 | <0.015 | ≤ 0.4 | Bal. |

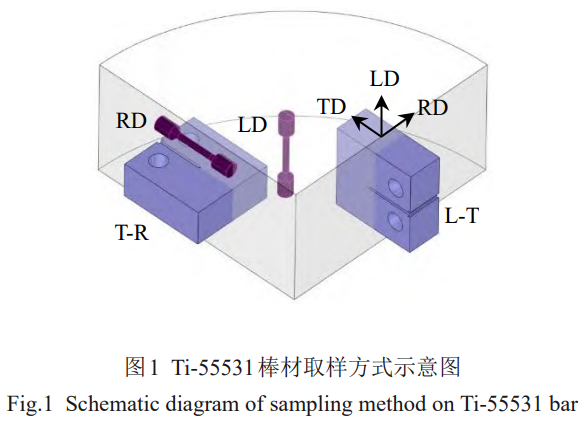

采用室温拉伸和断裂韧性测试表征Ti-55531合金的塑性各向异性,其中室温拉伸使用棒状试样,分别沿 Φ400 mm棒材长度方向LD和径向RD取样,断裂韧性测试采用紧凑拉伸(CT)试样,根据断面法线和裂纹扩展方向的不同组合分为2种试样,切向TD和RD的组合简称T-R,LD 和 TD 的组合简称 L-T,所有试样均在棒材的0.5R 处取样,如图 1 所示。

室温拉伸性能测试在 MTS E45.305型微机控制电子万能试验机上进行,试样标距段直径为5 mm,采用25 mm引伸计,拉伸应变速率为2.5×10-4 s-1,试样屈服后取下引伸计,拉伸采用位移控制,速率为4.5 mm/min。CT试样根据ASTM标准E1820-15制备,试样厚度B=30 mm,宽度W=60 mm,预制疲劳裂纹,裂纹初始长度约30 mm。

采用光镜(OM)、扫描电子显微镜(SEM)及电子背散射衍射(EBSD)技术表征Ti-55531合金初始状态和变形后的显微组织。OM和SEM形貌表征试样采用Kroll试剂(HF:HNO3:H2O=1:1:8)腐蚀,腐蚀时间3~5 s,待表面腐蚀痕迹出现后借助扫描电子显微镜(SEM)获取试样表面组织形貌及相形貌。EBSD试样采用水砂纸研磨至7000#,随后使用二氧化硅(SiO2)悬浮液与过氧化氢(H2O2)溶液抛光 ,溶液配比 7:3,抛光时间约 60 min,EBSD数据借助AZtecCrystal软件进行分析。

3、结果与讨论

3.1 Ti-55531棒材初始组织

3.1.1 显微组织形貌

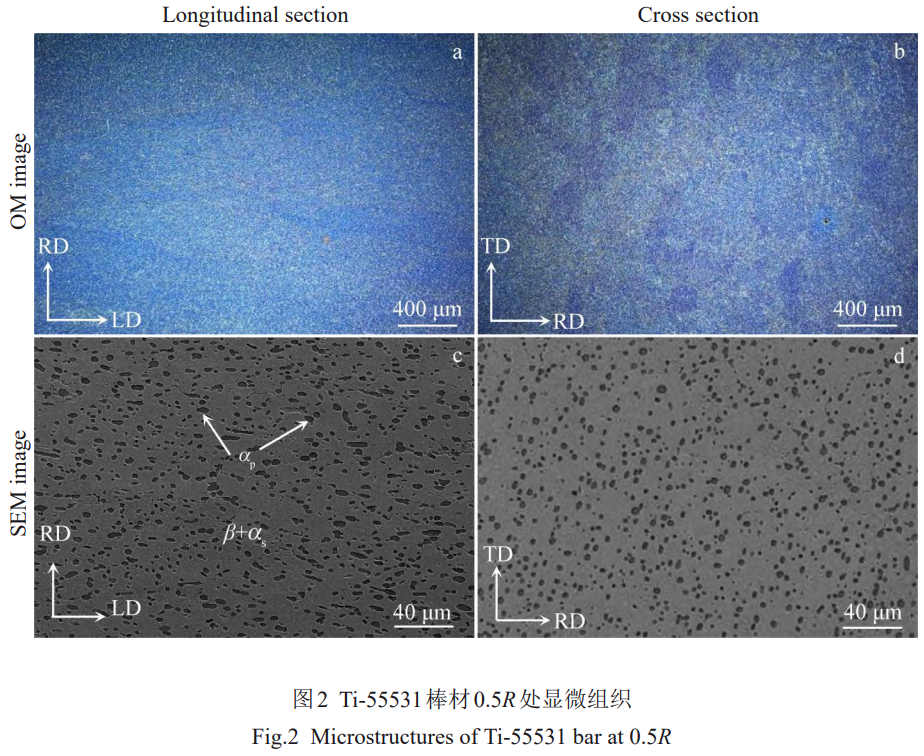

首先,对 Ti-55531 棒材的锻态显微组织,包括相组成、形貌和取向特征等进行分析。从棒材0.5R处分别沿纵截面和横截面取样,不同截面的OM、SEM组织形貌如图 2 所示。锻态 Ti-55531 合金呈典型的双态组织,存在大量等轴的初生α相(αP),且β基体中弥散分布着细小的次生α相(αS),如图2c~2d所示。其中,等轴αP的体积分数约16%,晶粒尺寸5~10 μm。由图2a和2b纵截面和横截面的 OM 组织照片可以看出,锻态 Ti-55531 合金的 β晶粒尺寸较大,且沿纵向伸长,纵向晶粒长度1~2 mm,而横截面上近似等轴状,晶粒尺寸只有 200~300 μm,长径比5~10,β晶粒呈现显著的形貌各向异性,没有观察到沿β 晶界连续分布的条带状 αP。此外,从图 2c~2d 的 SEM显微组织形貌可以观察到,大量αP沿纵向的长度大于径向尺寸,呈现类似于β晶粒的形貌各向异性,只是各向异性的程度较低。结合Ti-55531棒材的锻造工艺分析,α+β两相区的改锻成型使αP充分破碎等轴化,但同时由于钛合金的塑性流变,β 晶粒沿纵向伸长,从而形成一定的纤维组织形貌。

3.1.2 晶体取向分析

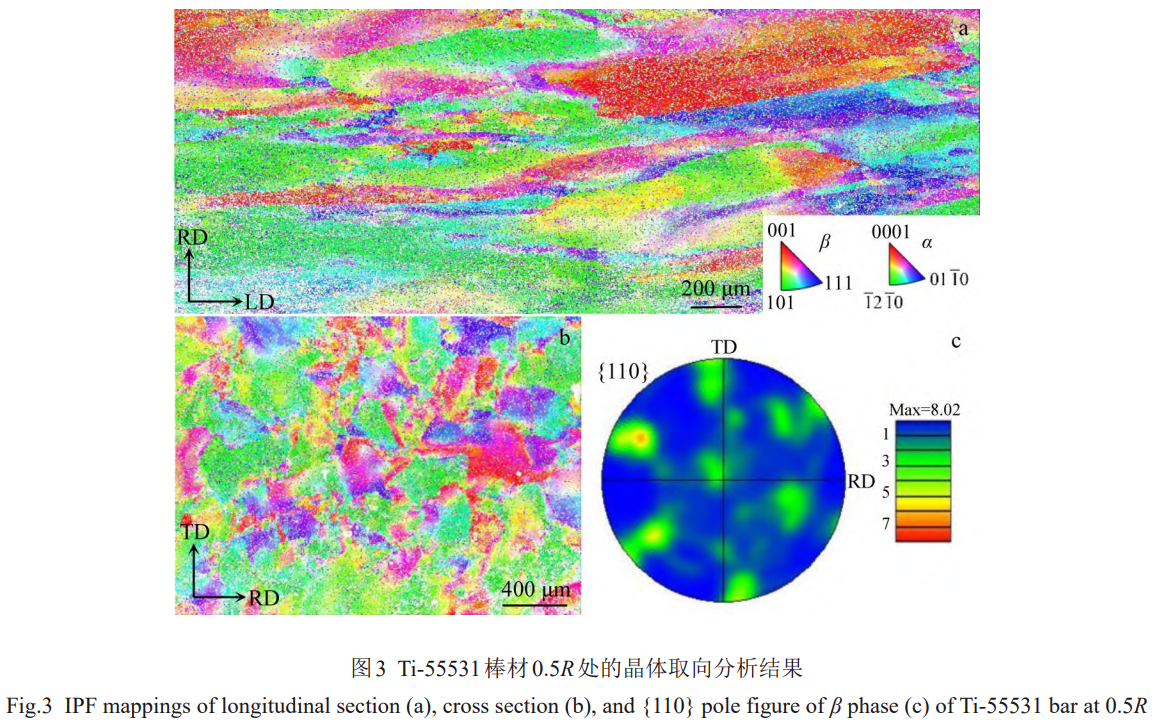

采用EBSD进一步分析Ti-55531棒材0.5R处纵截面的晶体取向信息,结果如图3所示。从图3a、3b中不同截 面的IPF云图可以得出,Ti-55531锻态合金的β晶粒呈现显著的形貌各向异性,同时存在明显的塑性变形特征。β相的{110}极图存在明显对称性,结合取向云图和织构组分分析,可以确定分析区域内存在{110}<11ˉ0>织构,而且<110>织构组分约占48.5%,为该区域的主要织构。研究表明,<110>丝织构是钛合金β相的典型轧制或拉伸织构 ,在钛合金高温锻造过程中极易出现[11–13]。在 Ti55531棒材锻造过程中,最终两相区的改锻主要为拔长变形,且心部变形量较大,因此0.5R处<110>丝织构组分显著增加。

β 晶粒内部和晶界处都分布着大量的等轴 αP 晶 粒,且大部分等轴 αP和 β 相遵循 Burgers 取向关系,即{0001}α||{110}β,<112ˉ0>α||<111>β。结合前面观察到的 αP形貌特征可以得出,α相尤其是等轴αP的形貌和取向织构,是复杂热力耦合作用下的变形、相变和球化共同造成的[14]。由于Ti-55531锻态合金的室温变形主要通过β相进行,因此对于α相的组织形成原因不做深入讨论。

3.2 塑性各向异性-组织关系

3.2.1 室温拉伸各向异性

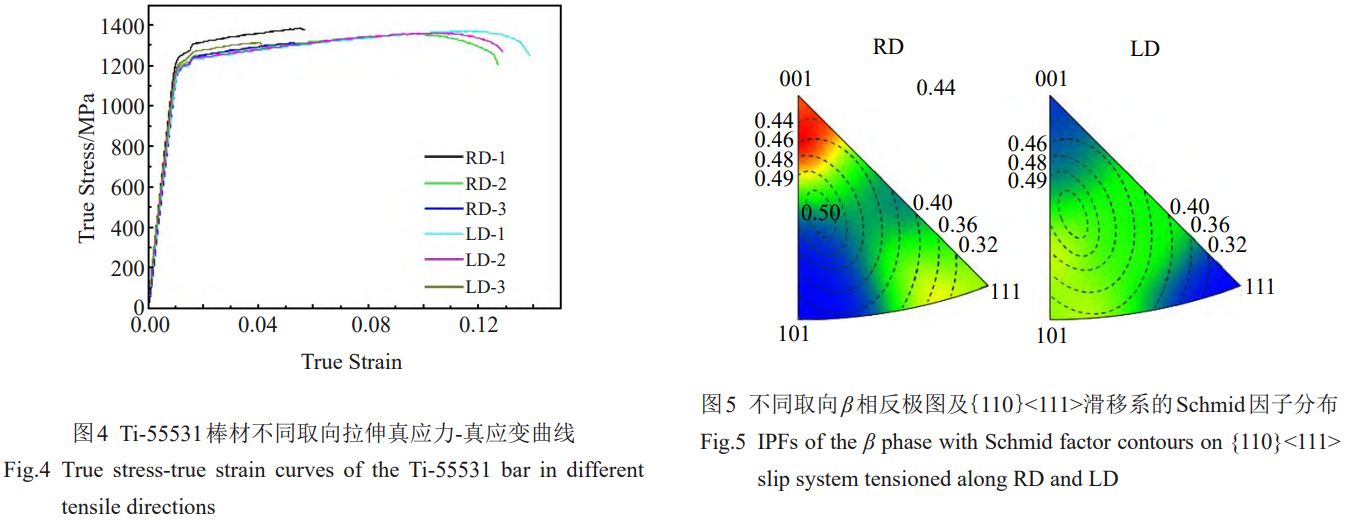

Ti-55531合金2种不同取向试样的室温拉伸结果如图4所示,RD和LD方向各选取3组典型的真应力-真应变曲线。由于室温拉伸测试过程中,屈服前和屈服后分别采用引伸计应变速率控制和拉伸机位移控制,且位移控制的应变速率较高,因此各条拉伸曲线在去除引伸计后都出现应力值突然升高,但并不影响材料性能的测定。

通过拉伸曲线分析可得,LD 方向的平均屈服强度为1207.3 MPa,略低于RD方向的1235.4 MPa,而平均断裂应变为13.1%,远高于RD试样的4.9%。Ti-55531棒材横纵向的屈服强度略有差异,而纵向的室温塑性明显优于径向,呈现显著的塑性各向异性。

Ti-55531 合金的屈服强度与其组织特征,包括 α 相含量、αP和 αS的尺寸形貌以及 α/β 相织构类型等密切相关[15–16]。考虑到RD和LD拉伸试样仅有取样方向差异,可以排除组织在三维条件下 α 相含量和形状尺寸的影响,本研究只考虑不同取样方向下α相和β相的二维形貌及晶体取向差异,即形貌各向异性和取向织构对性能的影响。Ti-55531棒材的初始组织分析结果表明,β相整体呈短棒状形态,RD和TD尺寸相似,而LD明显较长。分别沿 RD 和 LD 方向拉伸时,最大切应力方向(45°方向)在β晶粒内穿过的距离即等效滑移距离相等,表明β晶粒的形貌对合金屈服强度的各向异性影响不大。研究表明,钛合金中β相的室温变形主要发生在{101}<111>滑移系上[17–19]。图5为RD和LD加载方向上,β相的反极图和对应取向下{101}<111>滑移系的最高 Schmid 因子分布。从图5中可以看出,沿RD加载方向,β相的取向织构集中分布在<001>和<111>方向附近,其中<001>方向的Schmid 因子为 0.40~0.48,<111>方向的 Schmid 因子为0.32~0.40。沿LD加载方向,β相的取向织构强度较弱,主要分布在<101>方向附近,此时的Schmid因子在0.44~0.50 之间分布。由此可见 ,沿 LD 方向加载时 ,β 相 {101}<111>滑移系的平均Schmid因子值略高与RD方向加载,滑移系更容易激活,对应较低的屈服强度。这一结论符合拉伸实验结果,说明 β 相的取向织构是造成 Ti55531合金屈服强度各向异性的主要原因。Ti-55531合金室温拉伸变形过程中,相比体心立方的β相基体,六方结构的α相主要起到强化的作用[20],变形初期承担的塑性变形较小,不需要考虑取向特征对滑移系开动的影响。

同时,考虑到αS尺寸较小且均匀析出,而等轴 αP存在一定的形貌各向异性但并不显著,因此α相的组织特征不是导致 Ti-55531 合金出现屈服强度各向异性的主要原因。对比Ti-55531合金RD和LD试样的室温拉伸曲线,弹性段、屈服段和塑性变形的强化阶段差别并不明显,因此2种试样的塑性差异可以归因于裂纹-孔洞萌生尤其是裂纹扩展阻力的区别。

3.2.2 断裂韧性各向异性

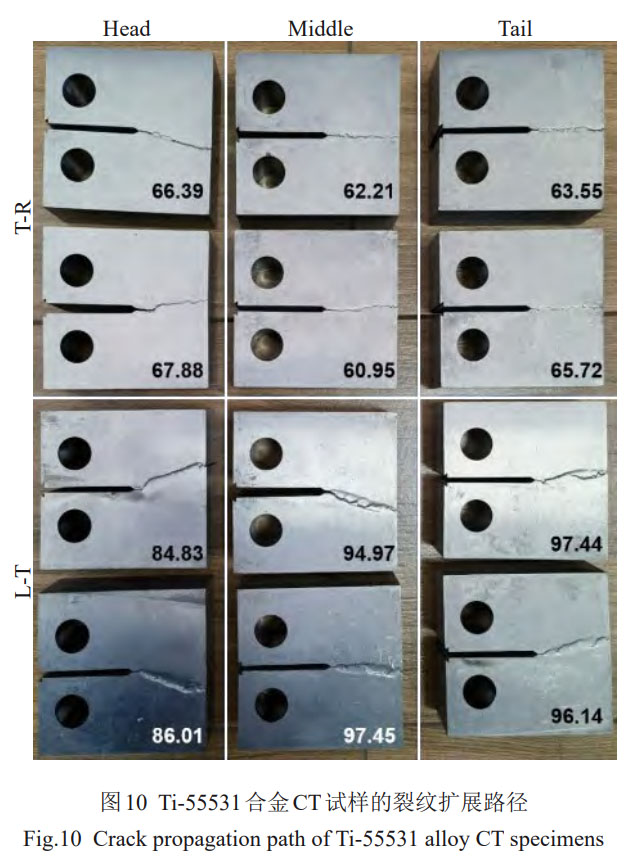

Ti-55531合金不同取向试样的断裂韧性测试结果如表2所示,分别在棒材头部、中部和尾部的0.5R处取样, T-R和L-T方向各取2个试样进行测试。从表2中数据可以得出,Ti-55531棒材不同位置的断裂韧性略有差异,但无论取样位置如何变化,T-R试样的KIC值都远小于L-T试样。不同位置T-R试样的平均KIC值为65.45 MPa·m1/2,而 L-T 试样的平均 KIC值为 92.80 MPa·m1/2。T-R 试样和L-T试样的断裂面分别为棒材纵截面和横截面,对应室温拉伸的RD和LD试样。这一结果表明,Ti-55531合金的室温塑性各向异性与断裂韧性值即裂纹扩展阻力存在对应关系,断面裂纹扩展阻力越小,相应的室温拉伸塑性越低。Ti-55531合金断裂韧性和室温塑性的各向异性,与显微组织特征包括β相的形貌和取向织构的关系,需要结合断口分析进行深入研究。

3.2.3 断口分析

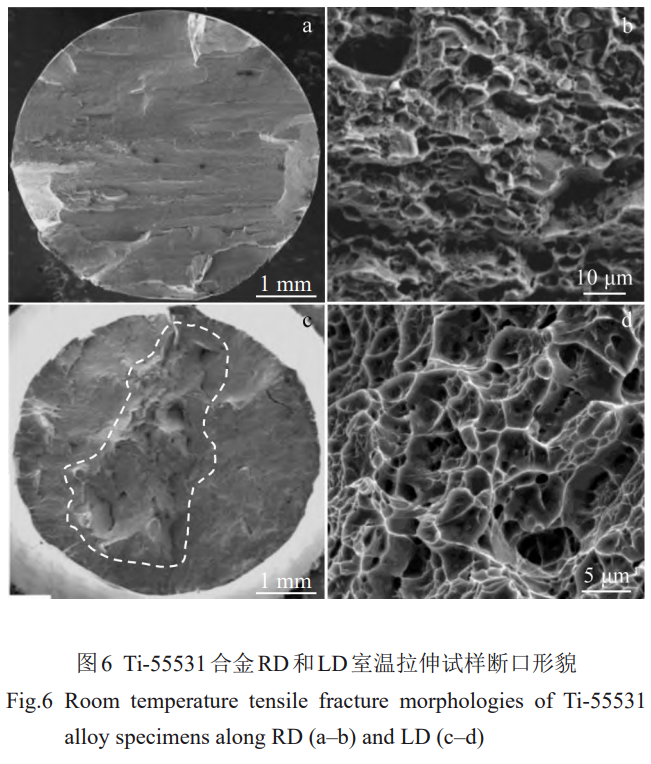

Ti-55531合金RD和LD室温拉伸试样的断口形貌如图6所示。从图6中可以看出,不同取向拉伸试样的断口形貌存在显著差异,RD试样断口相对平整,表面存在多条相互平行的条纹,在电镜下表现为高度差异显著的台阶和相对不明显的迹线,如图6a所示,而LD试样的断口表现出明显的颈缩,断口中心区域凹凸不平(图6c白色 虚线区域),存在大量凹坑和带有平整断口的突起,边缘区域为倾斜的剪切唇,部分剪切唇区域也能观察到台阶形貌。RD试样断口表面的平行条纹间距100~200 μm不等,同时LD试样断口中心区域的坑洞和突起,以及剪切唇区域台阶尺寸约为200~300 μm,且坑洞和突起的形貌与β晶粒的形貌特征类似,表明横纵向拉伸断裂与β晶粒均有密切联系。此外,RD 试样和 LD 试样的断口,微观断口形貌均呈现出典型的韧性断裂特征,断口表面存在大量韧窝,区别在于RD断口多为浅韧窝,而LD断口韧窝明显更深。

表 2 不同取向的断裂韧性KIC值 Table 2 Fracture toughness (KIC) in different directions (MPa·m¹/²)

| Sampling direction | Head | Middle | Tail |

| T-R | 66.39 | 62.21 | 63.55 |

| 67.88 | 60.95 | 65.72 | |

| L-T | 84.83 | 94.97 | 97.44 |

| 86.01 | 97.45 | 96.14 |

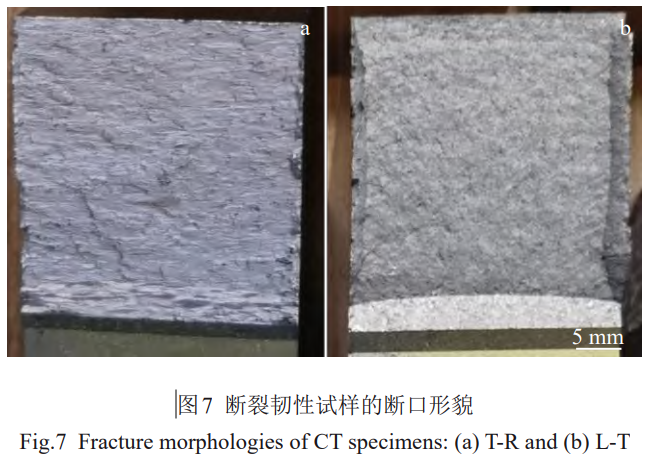

图7为断裂韧性测试T-R和L-T试样的断口宏观形貌,竖直方向由下往上为裂纹扩展方向。图中所示中心区域和左右两侧CT试样表面附近区域的应力状态不同,分别对应平面应变和平面应力状态,断口分析以中心区域为准。此外,需要注意的是中心区域除靠近底部预制裂纹的局部区域为裂纹稳态扩展之外,大部分断口均为失稳扩展区域。但是,仍然可以发现断裂韧性试样的断口与室温拉伸断口存在一定的相似性,T-R试样断口存在平行条纹,类似RD拉伸断口,而L-T试样的断口形貌类似 LD 拉伸断口剪切唇区域的形貌。这一结果表明,Ti-55531合金拉伸和断裂韧性测试时的裂纹扩展微观机制相似,裂纹扩展阻力的差异影响了拉伸塑性的大小。

3.2.4 裂纹扩展路径

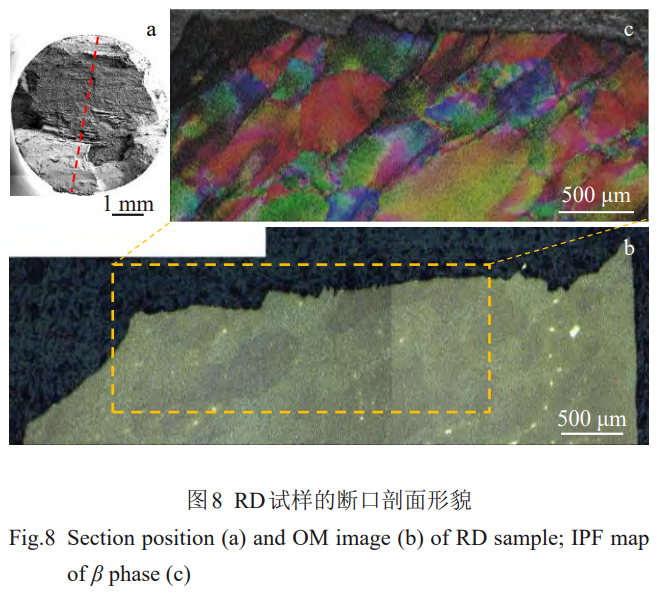

为了深入分析Ti-55531合金的断裂机制,对室温拉伸断裂试样的裂纹扩展路径进行了组织表征。图 8 为RD试样的断口剖面形貌,剖面沿纵向且垂直于断口表面的平行条纹,OM和EBSD表征结果对应统一区域,但角度略有偏转。RD试样剖面的OM和IPF云图表明,断口表面的平行条纹沿β晶粒长度方向,裂纹沿垂直于β晶粒长度方向扩展,穿过β晶粒内部并在晶界处扭折形成台阶。由于试样发生了 5% 左右的塑性变形,材料内部位错密度和晶格畸变较高,EBSD标定率很低,从IPF云图中可以观察到大量微观剪切带,且变形主要集中在β相内部。

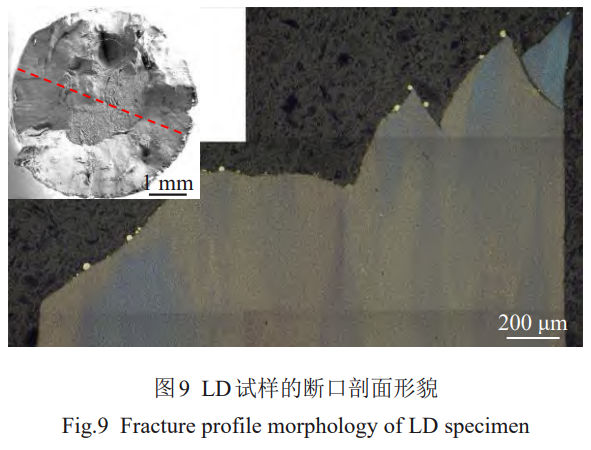

图9为LD试样的断口剖面形貌。相比横向拉伸断裂,纵向断口剖面明显更为曲折。由于纵向拉伸延伸率较高,且断口附近存在明显颈缩,局部塑性变形量大,断口附近 β 晶粒明显被拉长,同时 β 相的 EBSD 标定率极低,只能标定等轴αP,表明室温塑性变形主要集中在β相中。从裂纹扩展路径来看,试样中心断口垂直于拉伸载荷方向,为裂纹萌生区,两侧剪切区裂纹比较曲折,可能存在沿β晶界的裂纹扩展。

Ti-55531棒材各处不同取向的断裂韧性试样宏观裂纹扩展路径如图10所示。从图10中可以看出,宏观裂纹扩展路径的形貌和断裂韧性值相关,无论铸锭头部、中部或尾部,相比T-R试样,L-T试样的断裂韧性值更高,且裂纹扭折程度更大,同时裂纹扩展路径上的塑性变形区域更为明显,变形程度更高。断裂韧性反映的是材料抵抗裂纹失稳扩展的能力。由前面所述拉伸性能及断口形貌分析结果可知,RD和LD拉伸的区别主要在于拉伸后半段裂纹扩展阶段的差异。结合断裂韧性结果和扩展路径分析可以确定,Ti-55531棒材的塑性各向异性是由于横向和纵向的裂纹扩展阻力不同导致的,断裂韧性值越高,裂纹扩展阻力越大,相应的室温延伸率越大。

3.2.5 塑性各向异性成因分析

基于Ti-55531棒材的性能测试、组织表征和断口分析结果,其塑性各向异性可以从形变机制、裂纹萌生和裂纹扩展3个方面来解释。

首先,在拉伸变形初始阶段,钛合金性能主要受晶体取向、晶粒尺寸、晶界分布等组织特征的影响,取决于滑移系开动的多少和难易程度。Ti-55531 合金主相为 β相,且塑性变形也主要发生在β相中(从SEM和EBSD结果中得出),α 相主要是随 β 相转动以协调变形。由于 β相晶粒纵向伸长而横截面近似等轴状,纵向和横向拉 伸时位错的有效滑移距离相同,同时不同拉伸方向下{101}<111>滑移系的平均Schmid因子差别较小,因此屈服强度的各向异性相比塑性差异,并不明显。

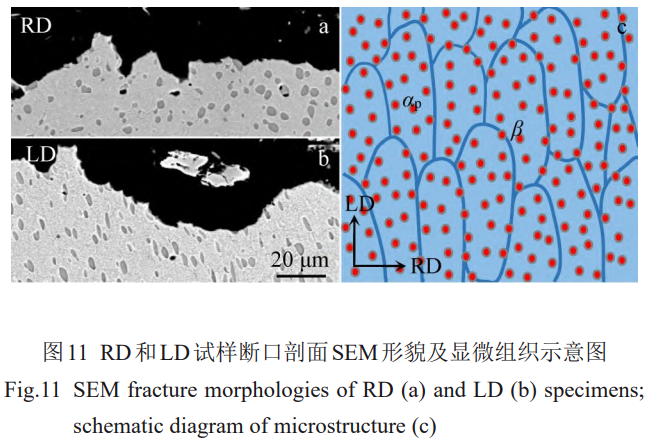

其次,考虑组织特征对Ti-55531合金裂纹或孔洞萌生的影响。断口分析结果表明,Ti-55531合金RD和LD拉伸断裂均为韧性断裂,在中心区域等轴αP周围形成孔洞,最终通过孔洞联接或裂纹扩展导致断裂,多处裂纹沿α/β相界面扩展,如图11所示。区别在于,RD试样断前塑性变形量较小,裂纹扩展路径曲折且与等轴αP密切相关,但局部裂纹清晰且平直,而LD试样塑性变形量大,裂纹边缘尖端突起较多,对应断口上的韧窝。Ti-55531棒材内部存在等轴 αP的取向织构和形貌各向异性,但 α相织构强度较弱,且塑性变形主要通过β相进行。尽管如此,考虑到Ti-55531合金韧性断裂过程中,孔洞形核长大是裂纹萌生甚至扩展过程的重要阶段,α相的取向和形貌特征仍然有一定影响,如图11c所示。

从断裂韧性测试结果可以看出,Ti-55531合金纵向裂纹扩展阻力明显高于横向。在平面应变条件下,裂纹尖端塑性区半径(rP)可以根据以下公式计算[21]:

式中,K为断裂韧性,Re为屈服强度。由此可得Ti-55531合金的裂纹尖端塑性区尺寸为300~700 μm,考虑到横截面上的 β 晶粒尺寸为 200~300 μm,则 β 晶粒内部塑性变形和晶界对于裂纹扩展塑性变形均有重要影响。

综上所述,Ti-55531合金的断裂韧性及拉伸塑性主要取决于β晶粒形貌各向异性,并受取向织构的影响。

3.3 实验验证

采用热处理和室温拉伸实验对上述结论进行验证。

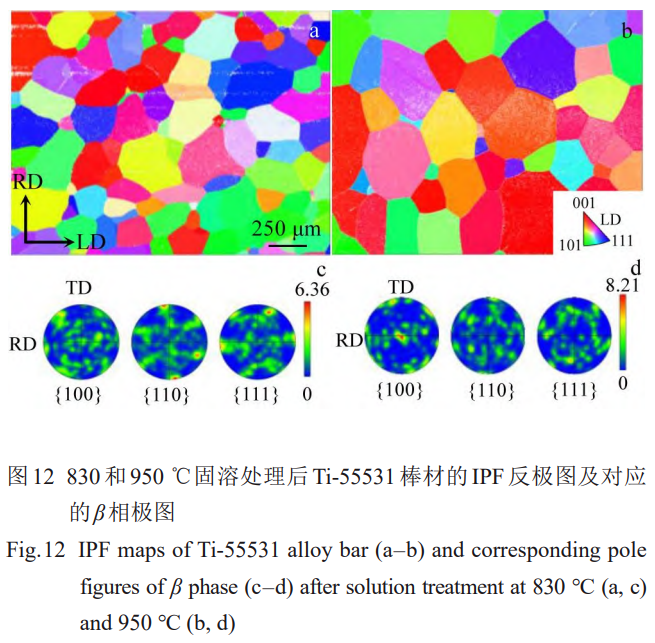

在 830 ℃(α+β 两相区)和 950 ℃(β 单相区)分别对 Ti55531棒材进行固溶处理 ,最终组织均为网篮组织 ,EBSD取向分布结果如图12所示。从图12中可以看出,2种固溶处理均发生了β相再结晶,锻态合金中β相的纤维组织(形貌各向异性)消失,相比 830 ℃固溶处理,950 ℃固溶的Ti-55531合金的β晶粒尺寸更大,且再结晶更加充分。将2种不同热处理后β相的极图与锻态合金进行对比可以发现,830 ℃固溶处理虽然消除了β晶粒的形貌各向异性,但晶体取向分布与锻态类似,取向织构仍保留了下来,而950 ℃固溶处理后,锻态<110>丝织构完全消失,开始形成{100}再结晶织构。

热处理后Ti-55531棒材不同取向的室温拉伸性能如表3所示。从表3中可以得出,2种不同温度的固溶处理后,同一温度下的Ti-55531合金RD试样和LD试样抗拉强度差别都不大 ,没有表现出显著的取向差异。经830 ℃固溶处理后,RD 和 LD 试样的抗拉强度均高于950 ℃固溶处理的试样。这种强度差异可以归因于β晶粒的尺寸差异,950 ℃固溶 Ti-55531 合金的晶粒尺寸显著增加,从而导致抗拉强度降低。对于室温塑性,Ti55531合金经830℃固溶处理后,RD试样的延伸率和断面收缩率均明显小于LD试样,仍存在塑性各向异性,但与锻态相比各向异性的程度明显减弱。经950 ℃固溶处理后,RD 试样和 LD 试样相比,延伸率和断面收缩率的差距进一步缩小,塑性各向异性的程度进一步减弱,但强度降低明显。

表 3 热处理后不同取向试样的室温拉伸性能 Table 3 Room temperature tensile properties of specimens with different orientations after heat treatment

| Heat treatment temperature/°C | Sampling direction | Rₘ /MPa | A /% | Z /% |

| 830 | RD | 1138.06 | 8.24 | 10.89 |

| 1140.48 | 7.68 | 7.07 | ||

| LD | 1152.72 | 10.40 | 17.55 | |

| 1134.37 | 11.60 | 13.14 | ||

| 950 | RD | 1127.08 | 7.52 | 14.62 |

| 1129.35 | 6.80 | 9.37 | ||

| LD | 1117.51 | 7.04 | 9.37 | |

| 1126.44 | 10.8 | 16.09 |

Ti-55531合金热处理后室温塑性的变化验证了之前的结论,即β晶粒形貌的各向异性是导致塑性各向异性的主要原因,同时受β相取向织构等因素的影响。830 ℃固溶处理后,消除了β晶粒的形貌各向异性,随着固溶温度增大到950 ℃,β相的取向织构随之消失,同时RD和LD的塑性差异越来越小。此外,固溶处理也同时消除了锻态合金中的等轴αP,因此αP的形貌和取向织构对塑性各向异性的影响也随之减弱。

4、结论

1)Ti-55531棒材0.5R处RD方向的屈服强度略高于LD,这是由于锻态合金中 β 相存在<110>织构,导致 RD方向{101}<111>滑移系的Schmid因子小于LD方向,拉伸时激活滑移系的难度更高。

2)Ti-55531棒材的拉伸塑性与断裂韧性存在明显关联,LD试样的拉伸塑性远高于RD试样,同时L-T试样的断裂韧性优于T-R试样,表明合金室温塑性的各向异性主要取决于裂纹扩展阶段,受裂纹扩展阻力及相关组织特征的影响。

3)Ti-55531合金室温塑性的各向异性主要取决于β晶粒形貌各向异性,并受β相取向织构和等轴αP分布等因素的影响,该结论通过热处理和室温拉伸实验进行了验证。

参考文献 References

[1] Li Chao( 李 超), Lu Yaping( 吕 亚 平). Titanium Industry Progress(钛工业进展)[J], 2019, 36(4): 1

[2] Li Wei(李 伟), Yu Hui(于 辉), Li Songsong(李松松) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2023, 52(9): 3213

[3] Li Shaoqiang(李少强), Chen Wei(陈 威), Zha You(查 友) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2021, 50(3): 911

[4] Fan Zhixian(樊智贤), Xie Hongzhi(谢洪志), Zhang Xiaowei(张晓巍) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2022, 51(12): 4783

[5] Wang Zhilu(王志录), Hu Bowen(胡博文), Fan Jiajun(范佳俊) et al. Titanium Industry Progress(钛工业进展)[J], 2023, 40(6): 22

[6] Li Zhiyan(李志燕), Wu Guoqing(吴国清), Huang Zheng(黄 正). Hot Working Techology(热加工工艺)[J], 2023, 52(21): 102

[7] Zhang Qifei(张启飞), Yang Shuai(杨 帅), Liu Shujun(刘书君) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2022, 51(7): 2645

[8] Huang Chaowen(黄朝文), Tan Changsheng(谭长生), Xin Shewei(辛社伟) et al. Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2020, 49(1): 331

[9] Xu Z, Huang C W, Tan C S et al. Materials Science and Engineering A[J], 2021, 803: 140505

[10] Xiang Y, Xiang W, Yuan W. Journal of Alloys and Compounds[J], 2023, 955: 170165

[11] Gupta A, Khatirkar R, Singh J. Journal of Alloys and Compounds [J], 2022, 899: 163242

[12] Meng L, Kitashima T, Tsuchiyama T et al. Metallurgical and Materials Transactions A[J], 2020, 51(11): 5912

[13] Meng L, Kitashima T, Tsuchiyama T et al. Metallurgical and Materials Transactions A[J], 2021, 52: 303

[14] Shi Z, Guo H, Rui L I U et al. Transactions of Nonferrous Metals Society of China[J], 2015, 25(1): 72

[15] Li Xia(李 霞), Wang Yuming(王玉明), Lin Jianguo(林建国) et al. Transactions of Materials and Heat Treatment(材料热处理学报)[J], 2017, 38(2): 43

[16] Ge Jinyu(葛金余), Wang Wenbo(王文波), Zheng Pengfei(郑鹏飞) et al. Forging & Metalforming(锻造与冲压)[J], 2023(15): 62

[17] Chesnutt J C, Rhodes C G, Williams J C. ASTM Special TechnicalPublication[J], 1976, 600: 99

[18] Wang K, Li H, Zhou Y et al. Acta Metallurgica Sinica[J], 2023, 36(3): 353

[19] Guo Z, Ma T, Yang X et al. Materials Science and Engineering A[J], 2023, 872: 144991

[20] Balasundar I, Raghu T, Kashyap B P. Materials Performance and Characterization[J], 2019, 8(5): 932

[21] Chen W, Zeng W, Zhao Y et al. Materials Science and Engineering A[J], 2021, 807: 140825

相关链接

- 2025-01-27 Ti-55531钛合金在航空航天高端工业领域的应用及加工注意事项

- 2024-07-16 变形量对Ti-55531钛合金棒微观组织和力学性能的影响