钛合金作为现代高端装备制造的基石材料,在海洋腐蚀环境、航空航天极端工况等场景中具有不可替代的地位。TA5钛合金(Ti-4Al-0.005B)作为典型的α型钛合金,因其优异的耐海水腐蚀性、中等强度(680-740MPa级)和良好的焊接性能,已成为船舶制造、海洋工程及化工设备的核心材料。本文从材料科学角度深入解析其热处理工艺-组织-性能关联性,并结合实际工程应用展开全面论述。

一、化学成分与基本特性

TA5钛合金名义成分为Ti-4Al-0.005B,铝元素的加入显著提高合金强度和再结晶温度,而微量硼(0.004%-0.005%)的添加可细化晶粒并提高弹性模量。其典型相变温度(Tβ)约为1000-1010℃,在室温至高温环境下均保持单相α组织。与其他钛合金相比,TA5在海洋环境中展现超低腐蚀速率(南海、东海等海域16年暴露试验中腐蚀速率接近零),这源于其表面形成的致密氧化膜(TiO₂)对基体的持续保护作用。

二、热处理工艺与组织调控

热处理工艺对TA5产品的最终性能具有决定性影响,需根据不同产品形式(锻件、棒材、板材)和应用需求进行优化:

1、退火工艺:

棒材经多火次锻造后,在700-750℃保温60-90分钟空冷,可获得均匀等轴α组织,实现强度与塑性的最佳匹配(抗拉强度740MPa,延伸率14%)。退火温度超过800℃会导致晶粒粗化,冲击韧性显著下降;而低于600℃则难以充分消除残余应力。

2、锻造温度窗口:

β锻(Tβ+30℃,约1030℃):形成网篮组织(针状α束交织结构),显著提高冲击韧性(达80 J/cm²)和强度,但塑性略有降低。

α+β锻(Tβ-30℃,约980℃):获得等轴α组织,适合要求较高塑性的工况。

表1:锻造工艺对TA5棒材性能的影响对比

| 锻造工艺 | 抗拉强度 (MPa) | 屈服强度 (MPa) | 延伸率 (%) | 冲击韧性 (J/cm²) | 显微组织特征 |

| β锻 (Tβ+30℃) | 784-787 | 632-639 | 16-19 | 78-82 | 粗大片状α(网篮组织) |

| α+β锻 (Tβ-30℃) | 716-728 | 570-577 | 17-19 | 57-65 | 细小等轴α |

3、板材退火:

热轧后采用620℃/60min退火可消除加工硬化,在保持强度(Rm≥725MPa)的同时提升冷弯性能,实现180°弯曲无裂纹。

三、组织与性能的关联机制

TA5合金的性能直接取决于其微观组织形态,其内在机制如下:

1、等轴α组织(α+β区锻造):

细小球状α相可优化塑性和疲劳性能,但冲击韧性较低(约60 J/cm²)。这是因为等轴组织的裂纹萌生抗力较小,且裂纹扩展路径较直。

2、网篮组织(β区锻造):

片层状α相通过增加裂纹扩展路径显著提高断裂韧性(KIC达87.6 MPa·m¹/²)和应力腐蚀抗力,特别适用于承受冲击载荷的船舶部件(如螺旋桨轴、潜艇耐压壳)。但片状组织的粗化会降低塑性(延伸率降至14%-16%)。

3、织构控制:

板材轧制中采用换向轧制技术(相邻火次轧制方向垂直),可弱化基面织构,提高冷弯性能至180°。

四、产品形式与应用案例

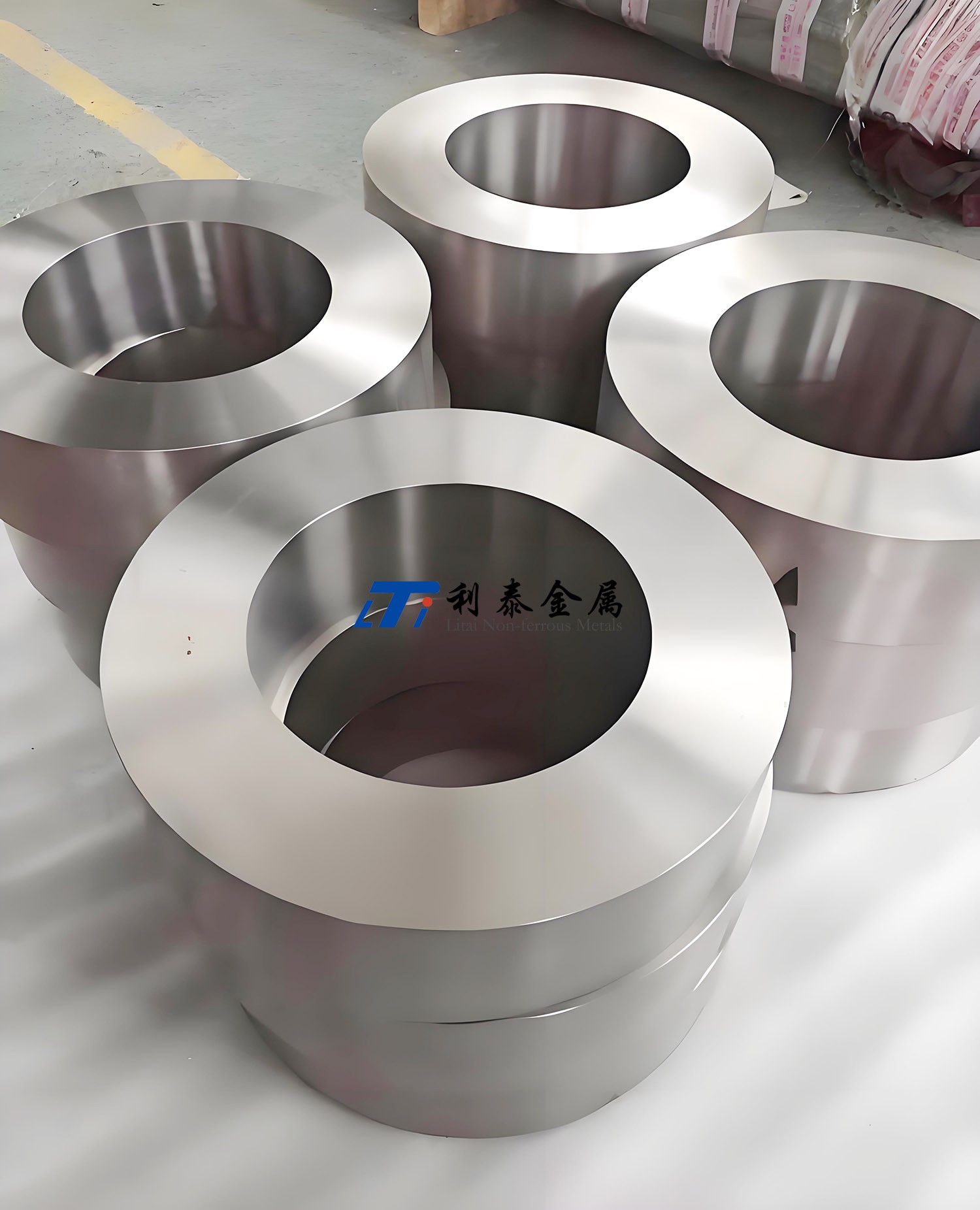

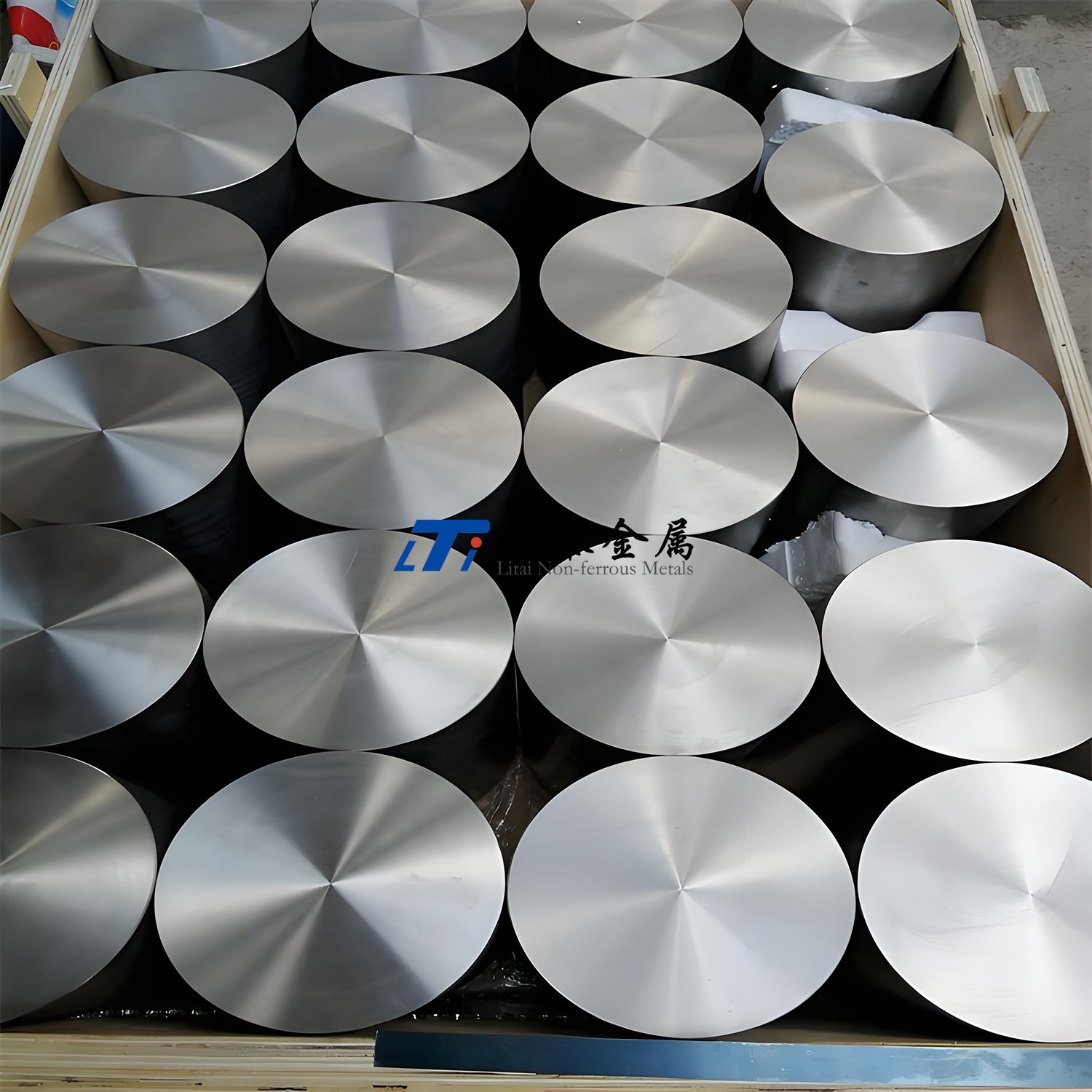

1、锻件

船舶推进系统:

发动机压气机叶片采用β锻工艺制造,利用网篮组织的高抗蠕变特性(工作温度≤350℃)和抗冲击性,服役寿命比铝合金叶片提高3倍以上。

化工阀门:

在强酸介质(如硫酸、盐酸)环境中,TA5锻件通过表面钝化膜实现腐蚀速率<5×10⁻⁴ mm/a,远优于不锈钢。

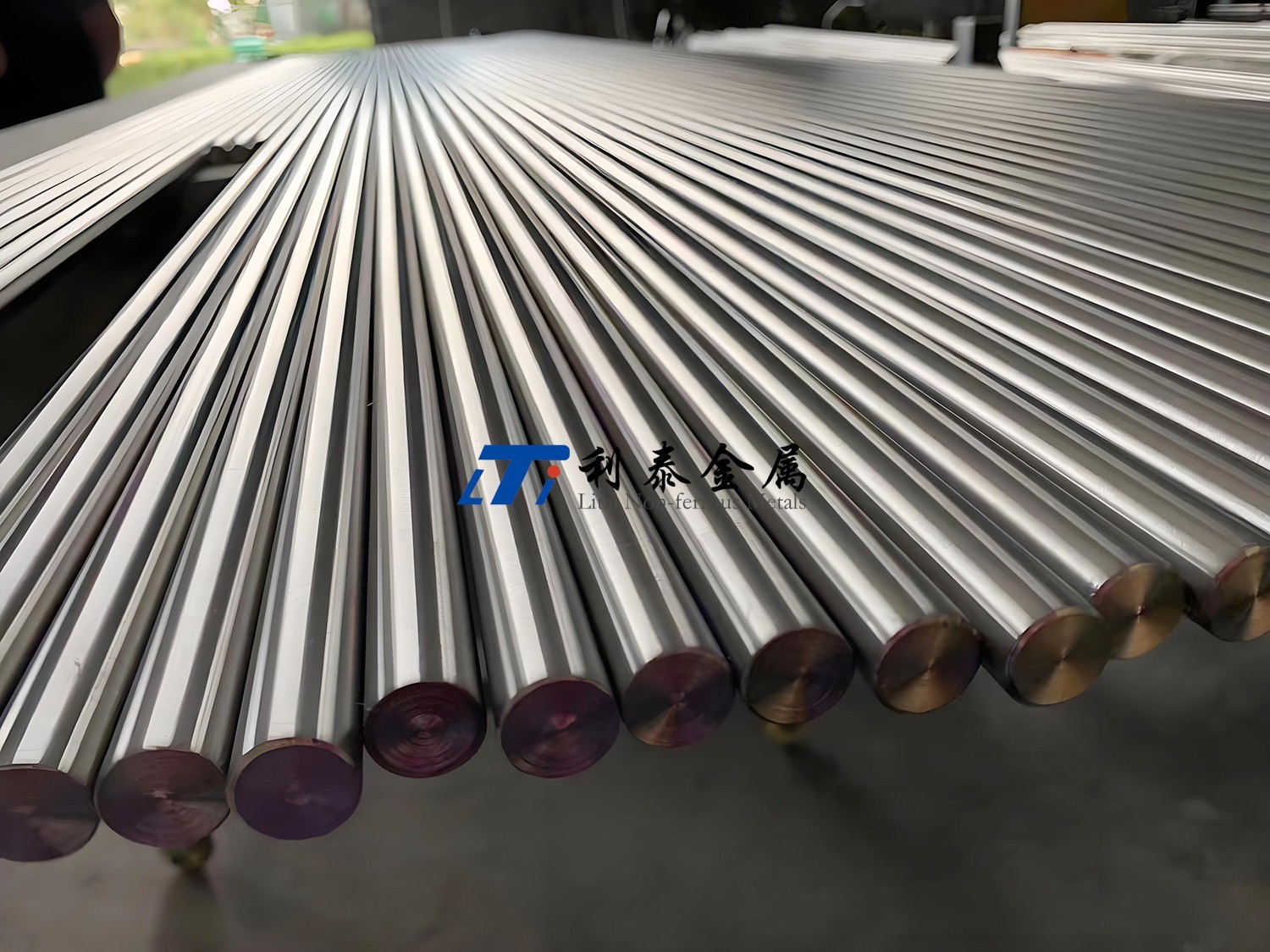

2、棒材

船舶结构件:

大规格棒材(Ø≥100mm)用于制造舰船桅杆、舵轴等承力件。攀钢开发的TA15(Ti-4Al-1Mo-1V)大规格棒材通过成分均匀性控制和锻造裂纹抑制技术,性能优于国军标要求。

标准体系:

主要遵循GJB 943-1990《潜艇用TA5-A钛合金棒材》,要求Rm≥637MPa,αk≥57 J/cm²。

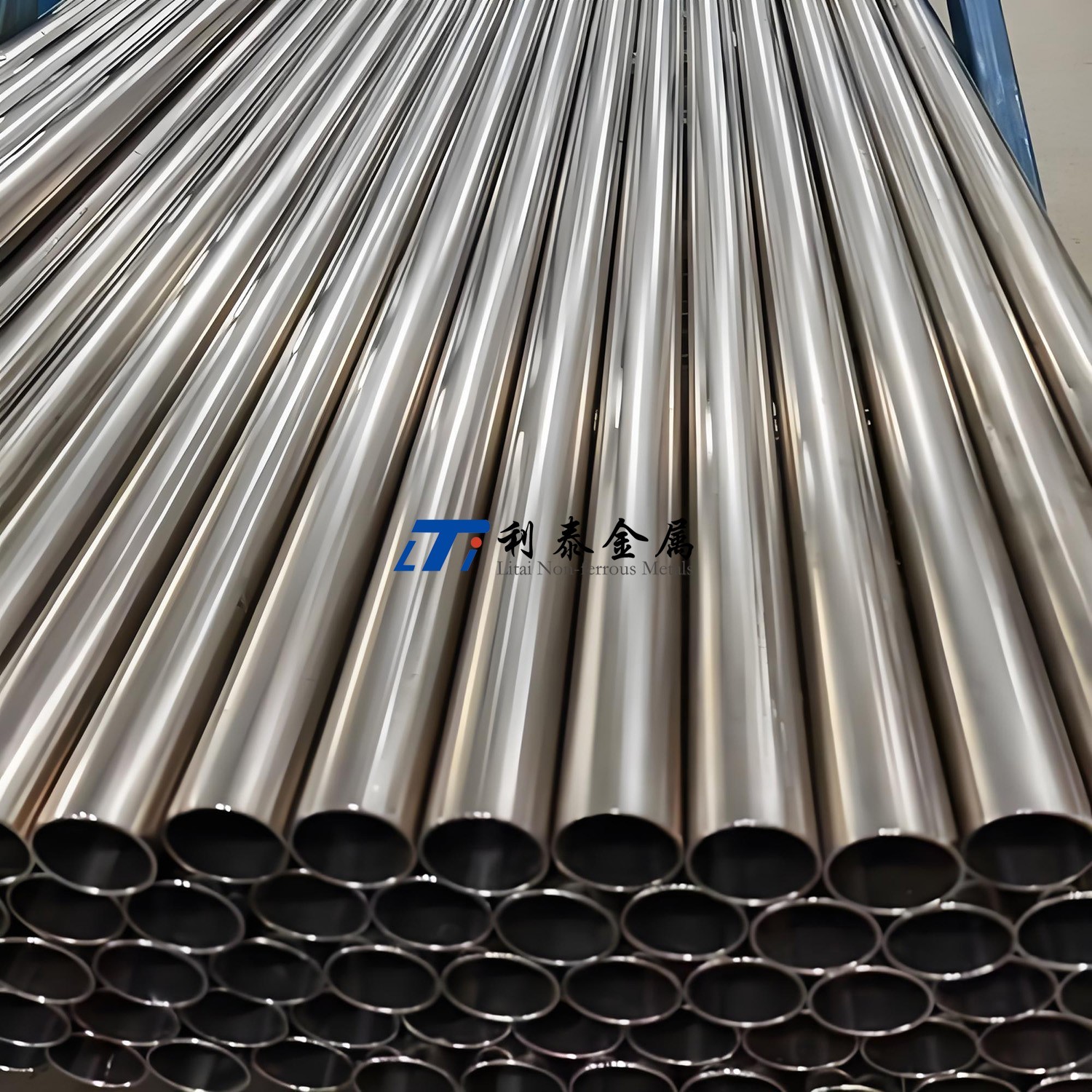

3、板材

船舶蒙皮与烟囱:

抚顺特钢通过三火次轧制工艺(终轧温度≥500℃)结合表面酸洗控制(去除量0.04-0.06mm),解决了TA5板材平整度与表面缺陷问题,成材率提高3.8%,已批量应用于055型驱逐舰烟囱蒙皮。

冷弯性能突破:

通过优化轧制路径(换向轧制)和退火制度(620℃/60min),实现d=3t(t为板厚)弯芯直径下180°冷弯无裂纹,满足高端舰船舾装件需求。

五、技术挑战与发展方向

尽管TA5合金已成功应用于多个领域,其固有局限仍待突破:

1、强度与韧性矛盾:

现有TA5合金抗拉强度上限约740MPa,无法满足更高载荷需求。新型Ti75合金(Ti-2.9Al-2.5Mo-1Zr)通过添加Mo、Zr元素将强度提升至730MPa级,同时冲击韧性提高40%,应力腐蚀强度因子达87.6 MPa·m¹/²。

2、大规格坯料制备:

铸锭直径>Ø620mm时易出现Al偏析,需开发多级电磁搅拌熔炼技术(如真空自耗电弧炉+冷床炉精炼)。

3、热加工窗口狭窄:

轧制过程边部裂纹敏感性强。研究表明:

终轧温度<750℃时边裂率显著上升

变形率>80%需配合梯度温控

4、未来技术方向:

大型复杂构件整体成形:如船体舱段近净成形技术

增材制造:针对发动机叶片开发TA5专用丝材/粉末

复合强化:表面纳米化+渗氧处理提升耐磨性

六、结语

TA5钛合金凭借其独特的耐蚀性、适中的强度及良好的工艺适应性,已成为船舶与海洋工程不可或缺的材料。通过精确控制锻造温度、变形量和退火工艺,可定制化调控其微观组织与性能,满足从高韧性船体结构到复杂冷弯舾装件的多样化需求。未来随着成分设计优化(如Ti75合金)、大型铸锭均质化技术和智能制造工艺的突破,TA5钛合金将在深远海装备、新型舰船推进系统中扮演更关键角色,为海洋强国战略提供坚实的材料支撑。

相关链接

- 2025-07-17 退火温度对TA5钛合金厚板显微组织和拉伸性能的影响

- 2025-06-12 TA5钛合金船用全产业链揭秘:加工工艺、船舶应用与国内外技术差距分析

- 2025-05-21 利泰金属多维度对比TA5/TA7钛合金的性能与应用

- 2025-03-31 TA5钛合金板激光与电子束焊接组织及性能对比研究

- 2024-09-14 轧制工艺对TA5钛合金薄板组织与性能的影响

- 2024-06-11 锻造温度对TA5-A钛合金棒组织及性能的影响

- 2024-01-20 成形及退火温度对舰船用TA5钛合金棒显微组织和力学性能的影响

- 2024-01-10 海洋工程舰船用TA5钛合金板材工艺对显微组织和力学性能的影响

- 2023-09-13 定制船舶航空用TC4钛合金棒 TA5钛合金板 钛合金锻件 库存充足

- 2023-08-25 现货供应深海船舶用钛合金板 钛合金丝 钛合金锻件 规格齐全 批量价优