600℃高温钛合金是高推重比航空发动机压气机盘和叶片等重要部件必须的关键高温结构材料,目前国内外已研发出IMI834、Ti-1100、BT18y、Ti60、Ti60A等Ti-Al-Sn-Zr-Mo-Si系高温钛合金[1-3]。高温钛合金经600℃左右恒温长时热暴露后力学性能变化是传统意义上考察其服役安全性的重要参考之一。近年来,也有许多关于高温钛合金在恒高温长时热暴露后组织和性能变化的相关报道[4-10]。但实际上高温钛合金是在最高达600℃的复杂高低温循环作用下长期服役,因此通过高低温循环热暴露考察合金的力学性能好坏,更接近实际服役条件也更合理。迄今循环热暴露对高温钛合金组织及力学性能的影响罕见报道。

激光熔化沉积制造(LaserMeltingDepositionManufacturing)技术通过激光熔化/快速凝固逐层沉积“生长制造”,由零件CAD模型一步完成致密、高性能钛合金零件的“近净成形制造”。该技术为发动机整体叶盘、叶片等钛合金复杂零件的低成本、短周期、近净成形制造提供了一条新途径[11-14]。本研究选用激光沉积Ti60A高温钛合金对其进行循环热暴露和传统恒温热暴露对比,主要研究这2种热暴露对合金组织和力学性能影响的异同,为提高高温钛合金长期服役安全性提供有益参考。

1、实验

采用真空等离子旋转电极雾化Ti60A钛合金球形粉为原料,粉末粒度50~100μm,名义成分为Ti5.54Al3.88Sn3.34Zr0.37Mo0.46Si(质量分数,%)。激光熔化沉积成形系统主要由YLS-4000型光纤激光器、送粉器、数控系统、氩气保护气氛熔化沉积箱等组成。工艺参数为:激光束功率4~6kW、光斑直径为5~6mm、扫描速率800~1200mm/min、送粉速率700~1000g/h、高纯氩气成形腔内气氛氧含量小于70µL/L,沉积基板为TA0钛合金板,激光沉积Ti60A合金厚壁板试验料尺寸为300mm×40mm×200mm。金相法测得激光沉积Ti60A高温钛合金β转变点为(1055±5)℃。激光沉积Ti60A合金板材经750℃保温1h去应力退火处理,称之为“激光沉积态”。

将激光沉积态Ti60A合金线切割获得Φ15mm×80mm的圆棒试样并精加工为工作直径5mm,标距25mm的标准拉伸试样以进行力学性能测试。恒温热暴露是将激光沉积态标准拉伸试样放入箱式电炉600℃保温100h后空冷再进行室温拉伸性能测试。循环热暴露是使用红外循环加热和压缩空冷设备,在拉伸试样标距中央15mm范围内进行,单个循环包括120s升温过程,最高温度600℃,60s降温过程,最低温度150℃。循环热暴露总时间100h后再进行室温拉伸。以上3种合金状态均取相同条件的3个试样进行测试并对测试结果取平均值。采用CamScan3400型扫描电子显微镜观察合金显微组织及断口形貌。从断口表面向下5mm处切取平行于断面的0.5mm厚的小薄片以制备透射试样。采用带有能谱分析的JEOL-2100F型透射电镜观察合金中位错和析出相的分布,检测析出相成分,电子衍射分析其晶体结构。

2、实验结果

2.1热暴露对激光沉积Ti60A高温钛合金显微组织影响

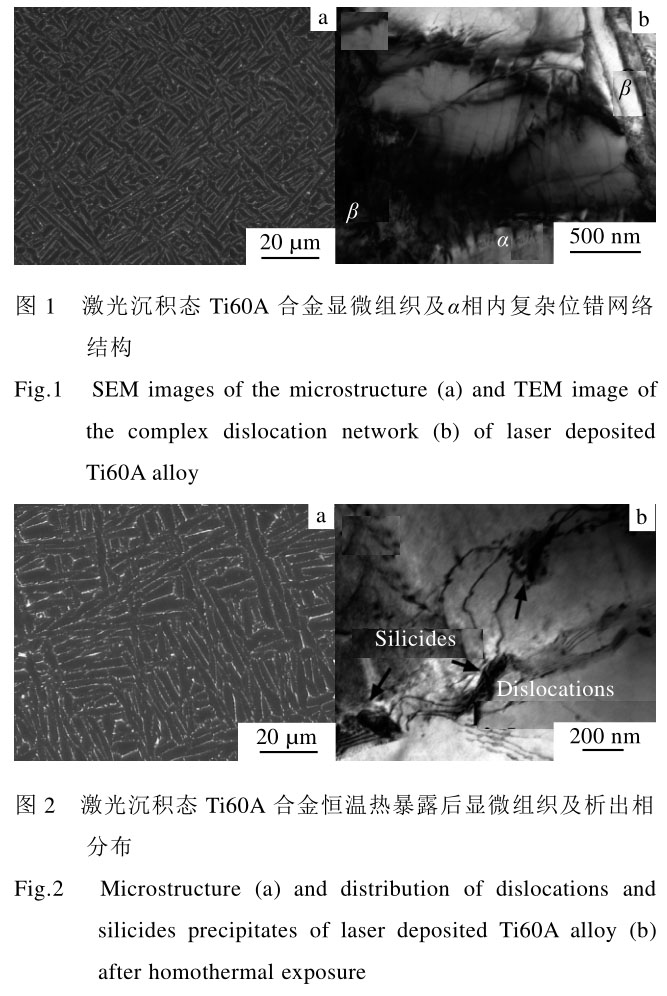

激光沉积Ti60A合金具有均匀分布的细小网篮组织,α片层宽1.5~4μm,长4~16μm,α相体积分数约78%,片层集束取向随机多样(图1a),在α相内分布着复杂位错网络结构(图1b)。激光沉积态合金的细小网篮组织特征与激光成形工艺过程密切相关。在Ti60A合金板材成形过程中熔池凝固冷却速率非常高,晶粒内α相大量形核,β→α相长大时间变短,得到多种取向且互相交织的α/β细小网篮组织。从图1b可见,α相内分布大量位错,这些位错网络塞积一端在α/β相界面处,另一端在α相内某些钉扎点或另一侧的α/β相界面处,可见α/β相界对位错运动有一定的阻碍作用。

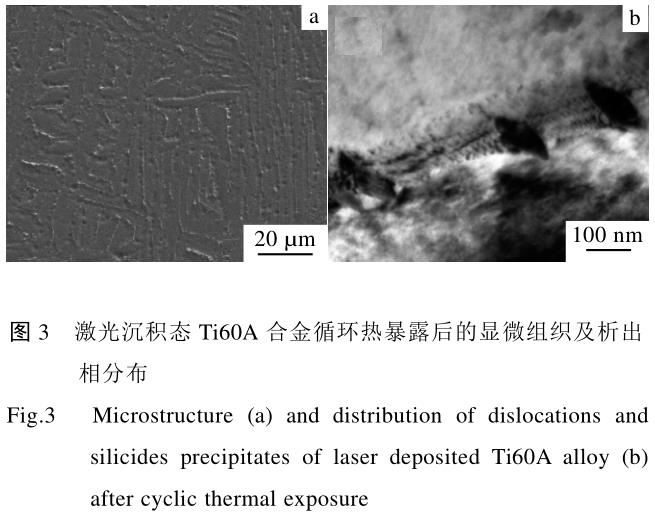

图2为激光沉积态Ti60A合金经恒温热暴露后的显微组织及位错和析出相的分布。合金经600℃恒温100h热暴露后α片层粗化,α片层宽2~6μm,长10~25μm(图2a),合金内多条位错线缠结的硅化物分布在α相内和α/β相界面处,硅化物析出相尺寸约150nm,呈椭球形,如图2b箭头所示。

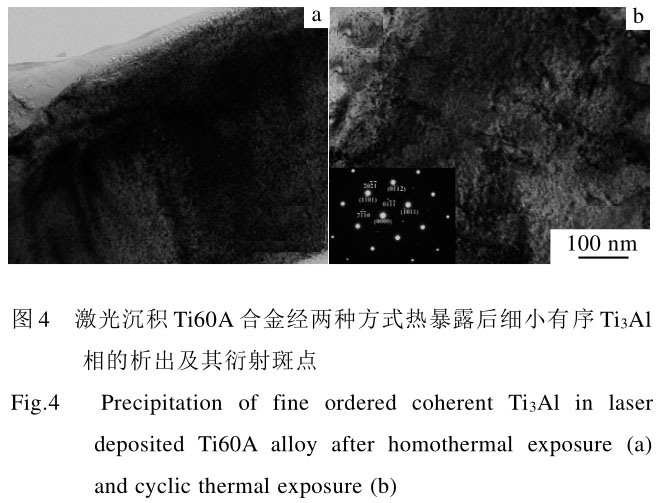

图3为激光沉积态Ti60A合金经循环热暴露后的显微组织及位错和析出相的分布。对比图3a和图2a可见,经恒温热暴露和循环热暴露后合金组织均发生粗化,不同的是循环热暴露后β相破碎,体积分数减少,α相宽4~10μm,体积分数从78%增加到90%(图3a)。

对比图3b和2b可见,循环热暴露后合金α/β相界面处也析出约100nm的椭球形硅化物。

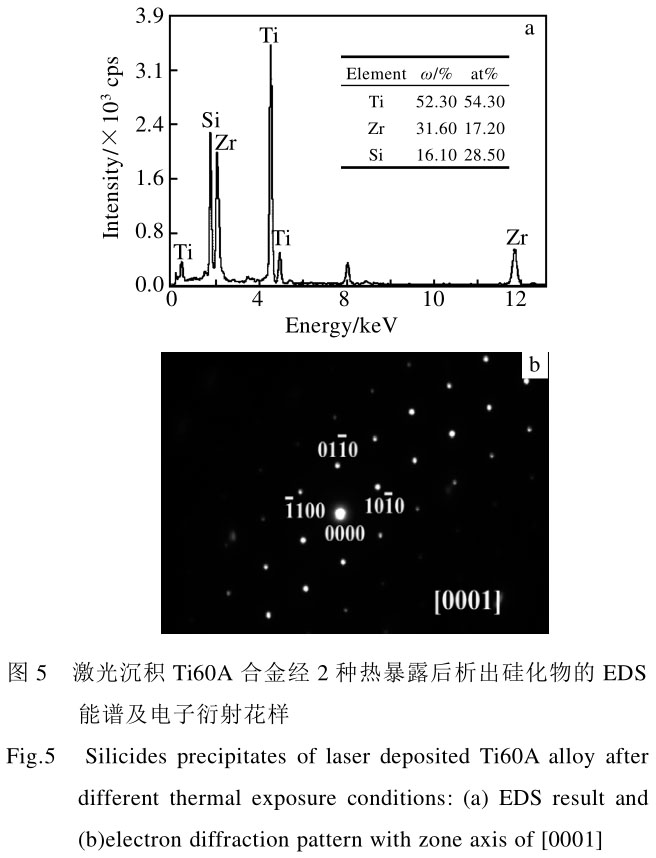

图4为激光沉积Ti60A合金经2种热暴露后细小有序析出相照片,颗粒尺寸<20nm,即使在透射电镜下也难以观察清楚。经恒温热暴露和循环热暴露过程后合金都有对应的典型超点阵衍射斑点(图4b)。根据已有研究表明,这些超点阵斑点即为与基体α相共格的Ti3Al有序相。

经透射电镜观察及能谱分析,恒温热暴露和循环热暴露后合金内析出的硅化物的平均原子百分比为Ti54.3Zr17.2Si28.5,即(TiZr0.3)6Si3(图5a)。根据硅化物的衍射花样,电子衍射分析结果为六方结构的S2型硅化物(图5b)。实验测得硅化物的成分和S2型硅化物的理想原子配比(TiZr)6Si3略有偏差。通过透射观察硅化物呈椭球状,这和相关的研究结果是一致的[15]。

2.2热暴露对激光沉积Ti60A高温钛合金力学性能影响

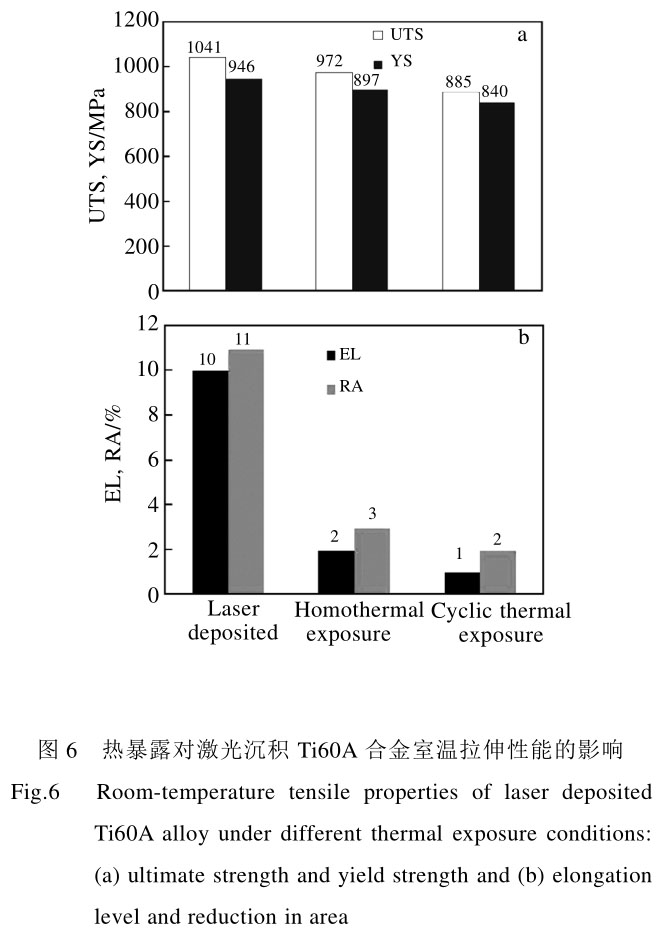

图6为激光沉积Ti60A合金经不同方式热暴露前后的平均室温拉伸性能数据。激光沉积态Ti60A合金的细小网篮组织使其具有较好的综合室温拉伸性能。恒温热暴露后试样的抗拉强度(UTS)和屈服强度(YS)较激光沉积态有所下降,伸长率(EL)和断面收缩率(ZA)下降70%,循环热暴露后强度降低20%,塑性几乎完全丧失。可见,循环热暴露对合金力学性能影响更大。

2.3热暴露对激光沉积Ti60A高温钛合金断口形貌的影响

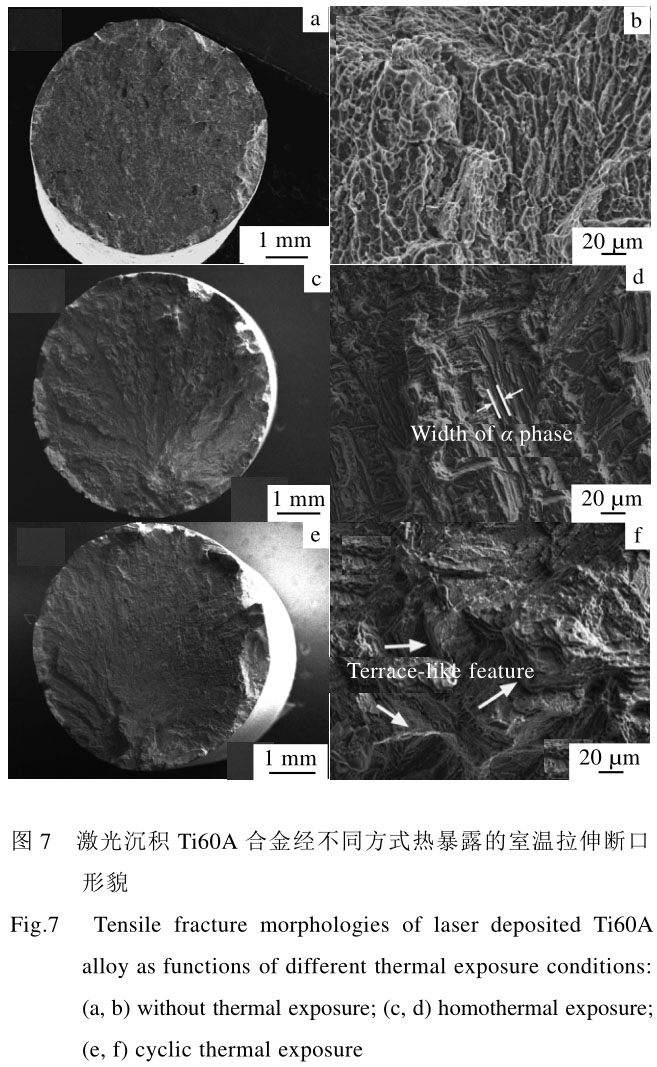

图7为激光沉积Ti60A合金热暴露前后的拉伸断口形貌。由图7a,7b可见,激光沉积态试样宏观断口起伏较大,微观断口有大量韧窝分布,属于韧性断裂。

由图7c,7d可见,恒温热暴露试样宏观断口较平整,存在清晰的向外发散的纹路,微观断口可观察到大量与组织中α相片层宽度相当的断裂小平面,并出现撕裂棱,未见韧窝。对比图7e,7f,循环热暴露试样宏观断口更平整,存在向外发散的纹路,从微观断口可观察到解理小平面和大量的与组织中粗化的α相片层对应的大块断裂平面,属于脆性断口。可见,断裂主要沿粗大α相片层进行,呈梯田状形貌,局部大块剥离脱落,这与合金循环热暴露后组织特征的变化密切相关。

3、讨论

恒温热暴露和循环热暴露对激光沉积Ti60A合金的影响主要表现在:Ti3Al细小有序相和硅化物的析出,α相粗化及体积分数增大,室温拉伸性能的下降。钛合金含有0.1%~0.5%的硅,在时效或热暴露过程中,硅化物和Ti3Al相往往同时析出,使其室温塑性大幅降低。一种观点认为,钛合金在时效或热暴露后的塑性下降完全是Ti3Al相析出所致。Donlon等[4]和崔文芳等[5]测试了Ti1100和IMI834合金在450~750℃区间长时热暴露后的拉伸塑性,发现在Ti3Al相析出最强烈的温度600℃左右合金的塑性最差,而在750℃暴露后,尽管硅化物已长大至600℃暴露时的2~3倍,但由于Ti3Al相的溶解而使合金塑性接近暴露前的水平。另一种观点则认为硅化物析出是合金塑性下降的主要原因,当硅化物颗粒被切过后,位错塞积长度增加,塞积顶端应力增大,滑移容易集中在这一滑移面上,导致应力集中,使合金塑性丧失[9]。Madsen等[16]认为Ti1100合金在时效后屈服强度的升高是Ti3Al相析出造成的,而其室温塑性的降低是Ti3Al和硅化物共同作用的结果。

本研究通过相同总时间的恒温热暴露和循环热暴露对比研究表明,激光沉积Ti60A合金在这2种热暴露后均有细小的Ti3Al共格有序相析出,且在α相内和α/β相界面处均析出六方结构的S2型椭球状硅化物,原子配比可能为(TiZr0.3)6Si3,尺寸100~150nm。可见,这2种不同的热暴露方式后合金内部Ti3Al和硅化物的析出情况无明显差别,因此它们对合金力学性能的影响也是基本一致的。而实验结果表明,循环热暴露后力学性能下降更明显,这跟循环热暴露和恒温热暴露的本质区别有关。

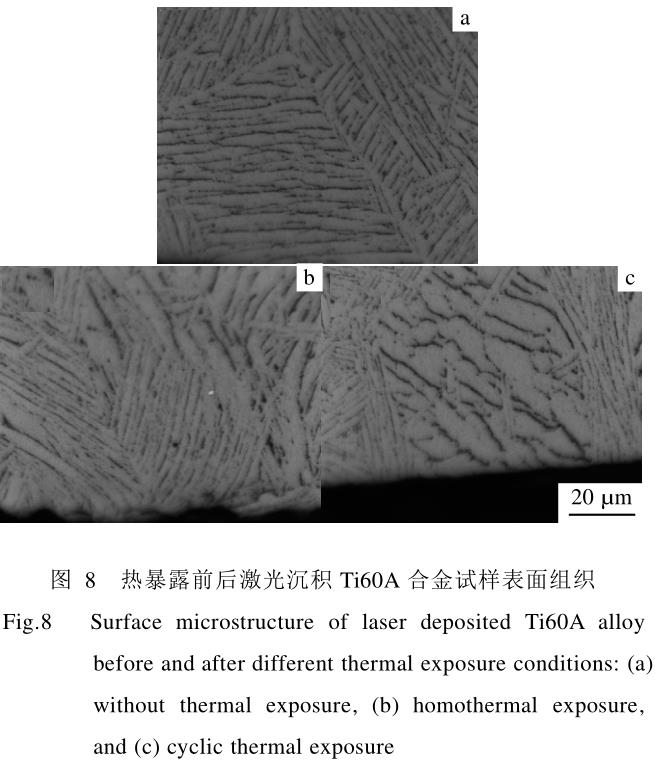

循环热暴露和恒温热暴露的根本区别是合金在高低温循环热暴露过程中合金内部产生热应力,即循环热应力和高温热暴露的交互作用使其组织发生了不同于恒温热暴露的显著变化,而显著影响力学性能。合金在循环热暴露过程中形成热应力梯度。如果合金内部存在应力梯度,应力就会提供原子扩散的驱动力,即使溶质分布均匀,也能出现化学扩散现象[17]。据此推测激光沉积Ti60A合金在循环热暴露过程中形成的热应力梯度促进α相稳定元素氧的扩散,使β相发生分解破碎而形成更稳定的富氧α相,α相不仅粗化且体积分数显著增加(图3a)。相关报道中认为富氧粗化的α片层塑性差,受力时容易导致表面开裂[18]。图8为激光沉积Ti60A合金热暴露前后试样表面组织形貌。相比激光沉积态(图8a),可见恒温热暴露后表层出现略有粗化的长条状α相(图8b),而循环热暴露后表层出现条块状粗化的α相(图8c)。循环热暴露后的试样在室温拉伸时表现为沿表面粗大条块α片层起裂,微观断口呈梯田状形貌扩展撕裂甚至剥离脱落(图7e,7f),塑性几乎丧失(图6b)。

综上所述,恒温热暴露和循环热暴露对激光沉积Ti60A合金组织和力学性能影响相同之处是Ti3Al有序相和六方结构S2型硅化物的析出情况无明显差别。不同之处在于高低温循环过程产生的热应力梯度促进形成更高体积分数的α相,在其内部发生氧的过饱和间隙固溶强化,引起力学性能的显著下降,尤其是塑性几乎丧失,这是合金循环热暴露后的重要变化。可见,高温钛合金在高低温循环的实际服役过程中产生的循环热应力和高温热暴露的交互作用对合金组织和力学性能的影响较大,值得进一步深入研究。

4、结论

1)激光沉积Ti60A合金600℃,100h恒温热暴露后α相体积分数略有增大,α片层略有粗化;150~600℃循环热暴露100h后β相体积分数显著减小,α相体积分数增加约12%,且粗化呈条块状。这2种热暴露后合金内均析出细小共格有序相Ti3Al和100~150nm椭球状的六方S2型硅化物(TiZr0.3)6Si3。

2)激光沉积Ti60A合金具有良好的室温拉伸性能;恒温热暴露后,强度降低7%,塑性降低70%;循环热暴露后强度降低20%,塑性几乎丧失。

3)循环热暴露过程中循环热应力作用促进α稳定元素氧的渗透扩散而形成更多的粗化α相,导致力学性能的显著下降,塑性丧失。

参考文献 References

[1] Boyer R R. Materials Science & Engineering A[J], 1996, 213:104

[2] Xu Guodong(许 国 栋 ) et al. Chinese Journal of Rare Metals(稀有金属学报)[J], 2008, 32(6): 774

[3] Wei Shouyong(魏寿 庸 ) et al. Aeroengine(发动 机 )[J], 2005,31(1): 52

[4] Donlon W T et al. Titanium’92 Science and Technology[C].San Diego: the Titanium Committee of the Minerals Metalsand Materials, 1992: 295

[5] Cui Wenfang (崔文芳) et al. Journal of Aeronautical Materials(航空材料学报)[J], 1997, 17(4): 15

[6] Xin Shewei( 辛 社 伟 ) et al. Rare Metal Materials andEngineering(稀有金属材料与工程) [J], 2008, 7(3): 423

[7] Jia Weiju (贾蔚菊) et al. The Chinese Journal of NonferrousMetals (中国有色金属学报)[J], 2009, 19(6): 1032

[8] Guo Ping (郭 萍) et al. Titanium Industry Development (钛工业发展) [J], 2010, 27(1): 22

[9] Jia Weiju ( 贾 蔚 菊 ) et al. Rare Metal Materials andEngineering (稀有金属材料与工程) [J], 2008, 37(3): 374

[10] Xin Shewei et al. Materials Science & Engineering A[J],2008, 477(1-2): 372

[11] Wang Huaming(王华明) et al. Chinese Journal of Lasers (中国激光)[J], 2009, 36(12): 3205

[12] Wang Huaming(王华明) et al. Heat Treatment of Metals (金属热处理)[J], 2008, 33(1): 82

[13] Wang Huaming(王 华 明 ) et al. Aeronautical ManufacturingTechnology (航空制造工艺) [J], 2010, 15: 77

[14] He Ruijun( 贺 瑞 军 ) et al. Rare Metal Materials andEngineering (稀有金属材料与工程) [J], 2010, 39(2): 288

[15] Singh A K et al. Metallurgical and Material Transactions A[J], 1996, 27: 1167

[16] Madsen A et al. Journal of Materials Engineering andPerformance [J], 1995, 4(3): 301

[17] Hu Gengxiang( 胡 庚 祥 ) et al. Fundamentals of MaterialsScience (材 料 科 学 基 础 )[M]. Shanghai: Shanghai JiaotongUniversity Press, 2011: 156

[18] Srinadhk V S, Singh V. Material Science[J], 2004, 27(4): 347

相关链接

- 2024-02-14 固溶冷却方式对Ti60钛合金大规格棒材组织和力学性能的影响

- 2024-02-04 航空发动机用Ti60高温钛合金棒材的超塑性拉伸行为及组织演变

- 2024-01-17 锻造温度对航空航天领域用大规格Ti60钛合金棒材组织及性能的影响

- 2023-11-12 Ti60钛合金在不同温度下的超高周疲劳寿命预测

- 2023-05-13 国内外BT36/BT9/TC11/Ti55等高温钛合金材料的应用现状与发展趋势

- 2023-02-25 航空航天用Ti60高温钛合金铸锭制备工艺

- 2021-10-11 航空用高温钛合金TC4/Ti60/TC17等牌号的应用及发展概述

- 2021-02-14 TC4/Ti31/Ti75船舶用钛合金的优势、现状、发展趋势

- 2021-01-04 航空用TC4/Ti60等钛合金材料的发展与应用

- 2019-10-11 一种Ti60钛合金等温锻造及热处理方法与流程