钛合金由于其优秀的比强度、抗腐蚀性能被广泛应用于飞机结构件的制造。Ti55531合金是一种新型高强高韧β型合金,其名义成分为Ti-5Al-5V-5Mo-3Cr-1Zr。此合金拥有良好的淬透性和较宽的加工工艺范围,特别适合制造必须承受巨大应力的零部件,比较适合用于结构件,起落架、机翼、发动机挂架之间的连接装置等。我司利用现有设备,针对Ti55531合金的性能特点开展了梁类锻件的试制,获得了外形尺寸合格、性能优良的高品质产品。

1、技术条件

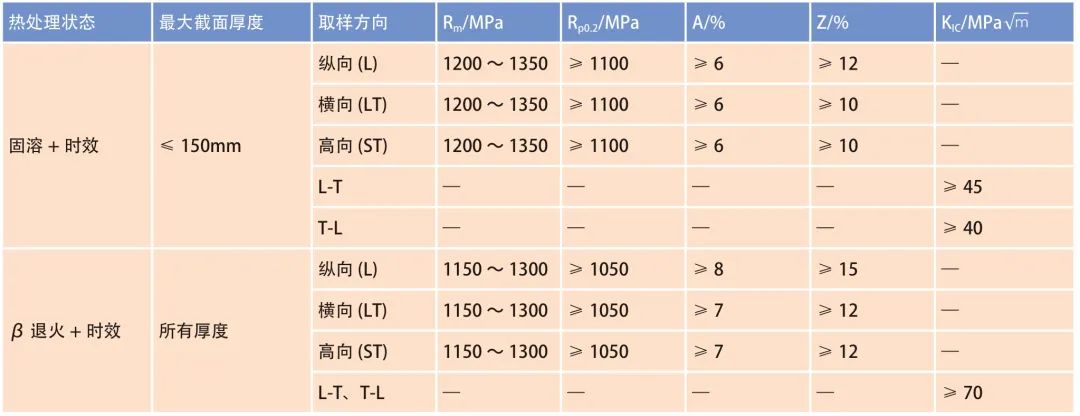

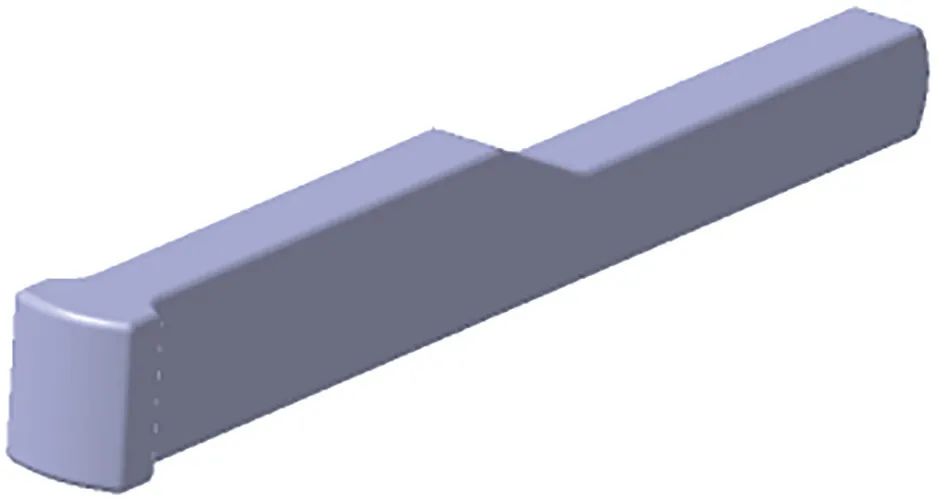

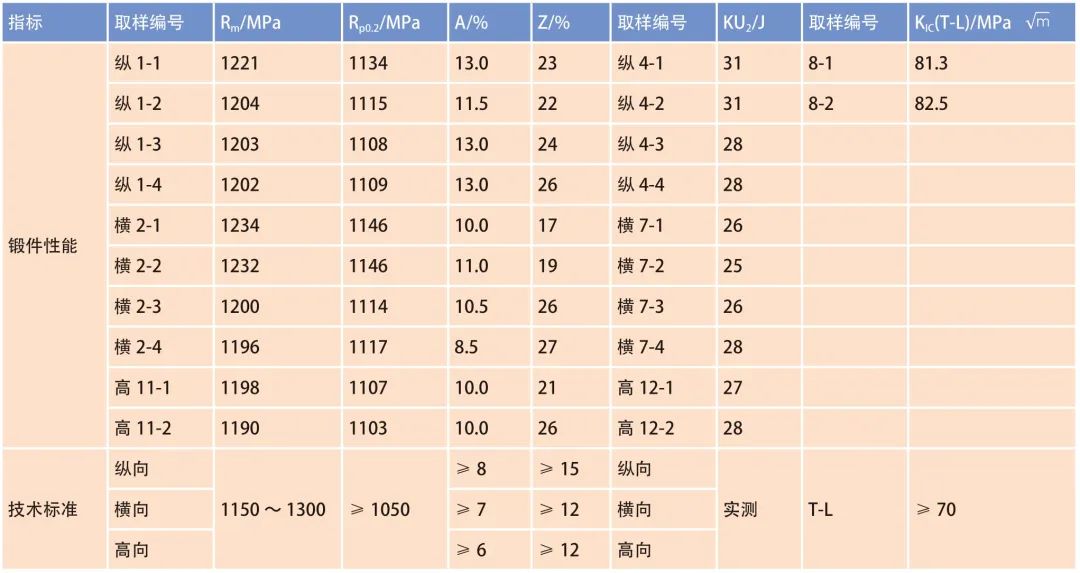

图1所示为某型号飞机的梁类零件,力学性能要求如表1所示。此梁类零件由上、下椽条和腹板组成,上、下椽条以受拉、压的方式承受弯矩载荷,腹板则以受剪的方式传递切向载荷。该梁类零件为高筋薄腹板结构,壁板高度与厚度并不均匀,截面起伏大,是一种典型的难成形结构,材料为Ti55531钛合金。

表1 锻件力学性能要求

图1 零件示意图

2、技术路线

Ti55531钛合金梁类锻件的主要生产流程为:锻造(制坯→终锻)→性能热处理→理化检测→粗加工→超声波检测。

3、锻件原材料

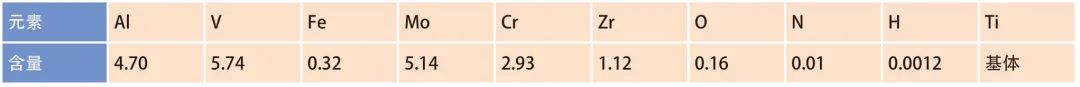

毛坯选用西部超导材料科技股份有限公司提供的φ180mm规格的Ti55531棒材,化学成分如表2所示。

表2 原材料化学成分(%)

4、锻造工艺

(1)锻造工艺流程。

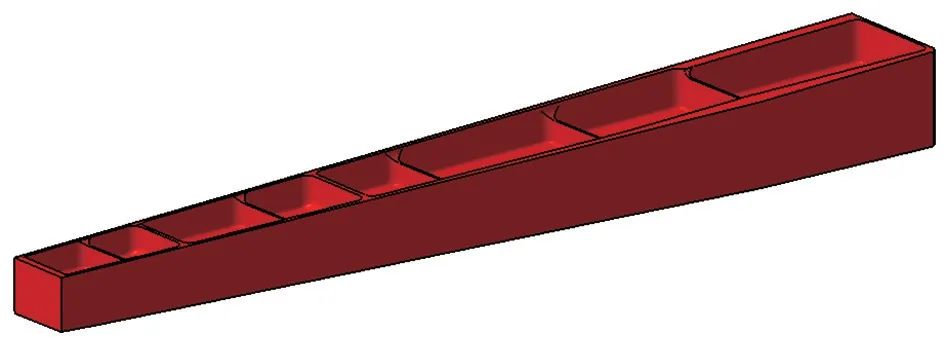

采用模锻工艺成形,先用自由锻成形出与零件尺寸接近的预制坯,如图2所示。此坯料可有效实现梁锻件不同区域初始体积的合理分配,获得良好的填充效果,避免折叠缺陷。锻造工艺包括制坯和模锻工序。

图2 预制坯

(2)模锻成形数值模拟。

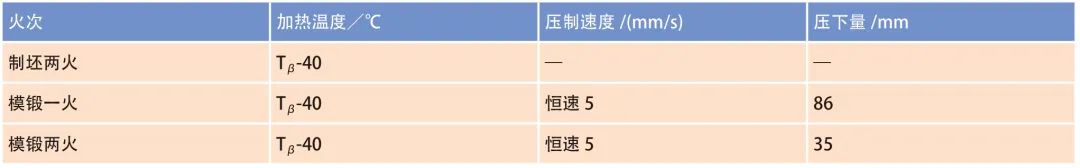

为提高生产效率和节约生产成本,根据前期Ti55531合金锻件生产经验,锻件用DEFORM-3D进行了数值成形模拟分析。模拟具体参数如表3所示。

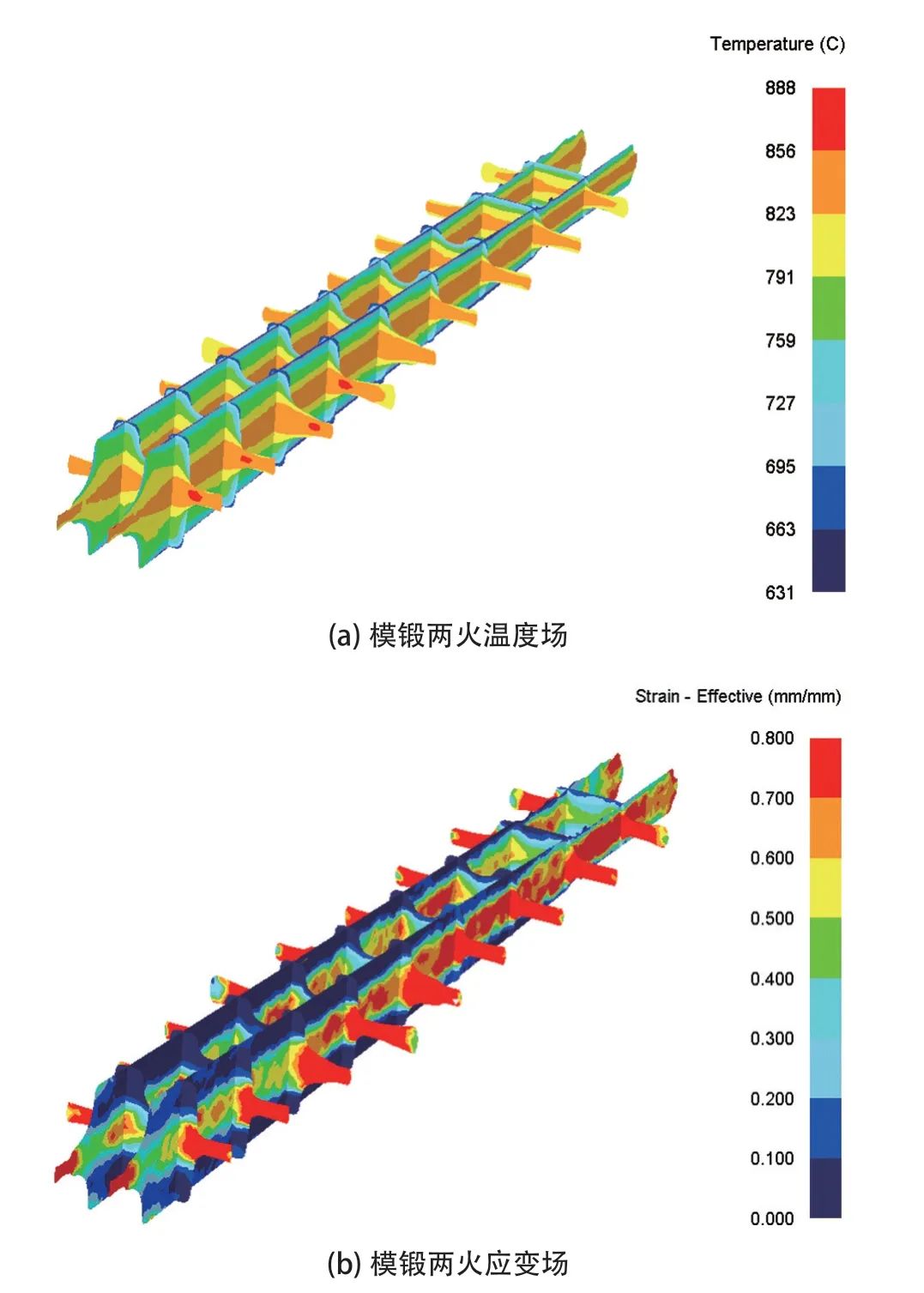

表3 有限元模拟过程参数

通过模锻成形模拟发现:当模锻采用仅一火锻造时,终锻温度过低,不满足工艺规范。通过多次迭代优化,最终确定模锻采用两火锻造。

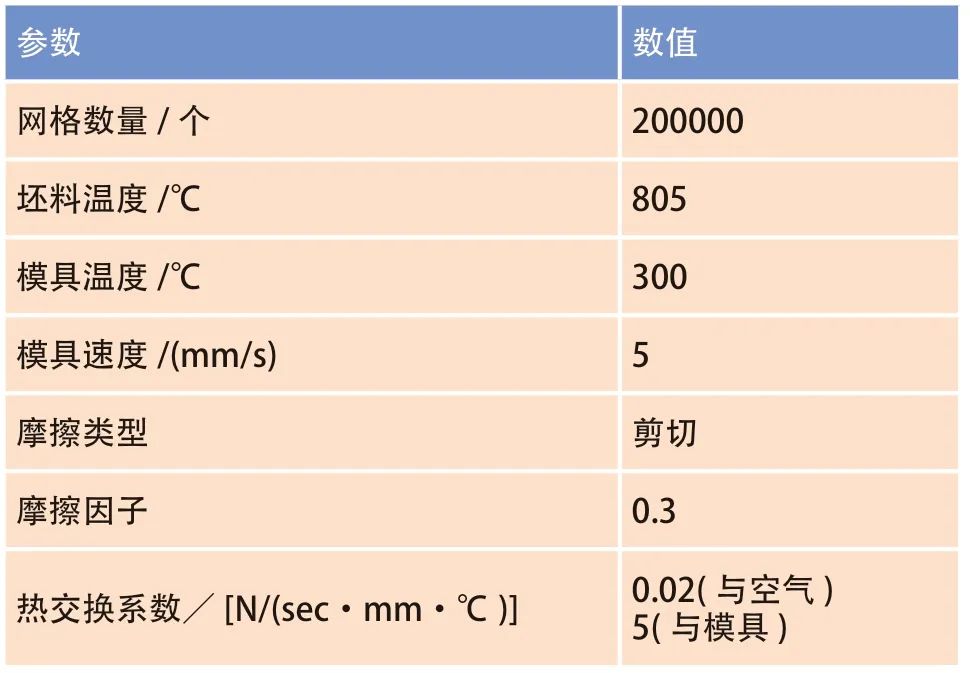

1)模锻1火。

图3为终锻一火成形过程中的温度场和等效应变分布图。当压机压下量为86mm时,锻造压力为4500~5000t。温度分布:表面温降较快,心部温度较高,温度为750~825℃。等效应变分布:锻件本体变形量30%~40%。

图3 模锻一火模拟结果

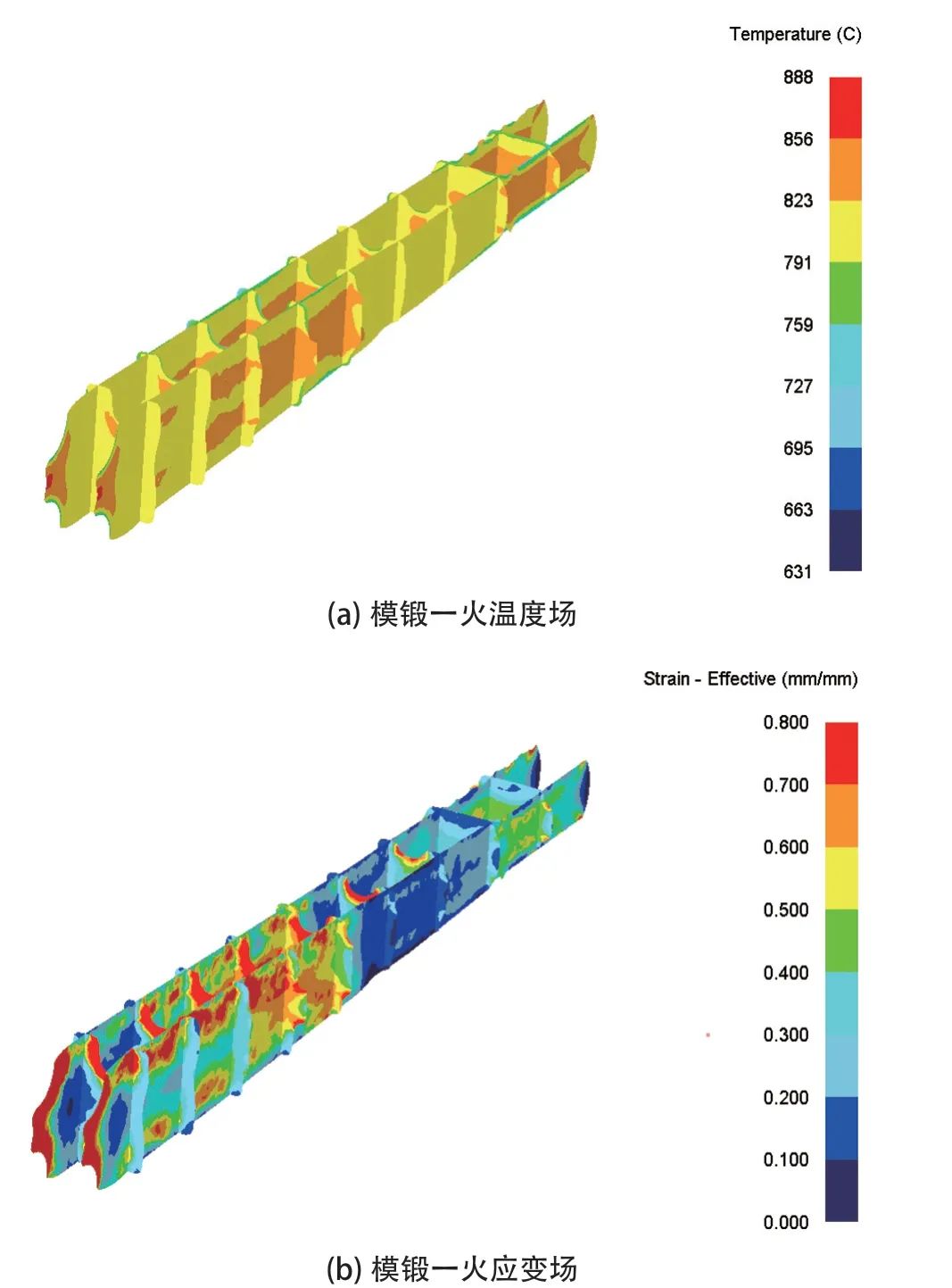

2)模锻两火。

图4所示为终锻两火成形过程中的温度场和等效应变分布图。当压机压下量为35mm时,锻件充满情况良好,锻造压力为11800t。温度分布:温度为830~860℃,分布均匀。等效应变分布:锻件本体变形量40%~50%。通过数值模拟可知,采用模锻两火锻造,锻件充型良好,变形量适中,最终确定锻造工艺为制坯两火+模锻两火工序。

图4 模锻两火模拟结果

5、工艺试验及热处理

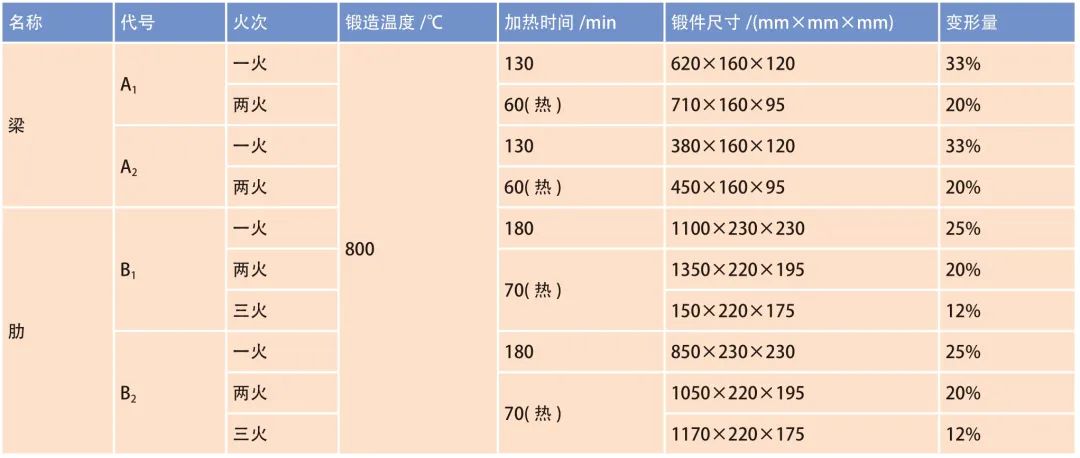

为检验最终锻件是否能够达到使用要求,分别试制梁锻件和肋锻件用于分析检测。梁锻件和肋锻件均采用常规两相区锻造,锻造温度为800℃,锻造设备为16MN快锻机。其中梁锻件代号为A1、A2,采用自由锻两火的方式成形,A1来料棒材规格φ180mm×530mm,A2来料棒材规格φ180mm×290mm。肋锻件代号为B1、B2,在16MN快锻机上采用自由锻三火的方式成形,B1来料棒材规格φ300mm×850mm,B2来料棒材规格φ300mm×650mm。两锻件锻造参数如表4所示。

表4 梁、肋锻件锻造参数

原材料交货时已经进行固溶时效处理,热处理制度为:790℃×2.5h/AC+610℃×8h/AC。为了保证零件的性能符合最终使用需求,对试制件重新进行热处理试验。对试制件分别进行固溶+时效处理和双重退火处理后,进行力学性能检测。固溶+时效处理工艺为:固溶温度790℃,时间2h;时效温度600℃,时间8h。双重退火工艺如下:一次退火温度860℃,退火1.5h后炉冷;二次退火温度560℃,退火8h后空冷。

性能检测项目如表5所示。试样在热处理后按照GB/T 228.1-2010加工成φ5mm×25mm的标准拉伸试样,然后在InStron 8802拉伸试验机上进行室温拉伸试验。冲击试验在JBN-300B冲击试验机上进行试验,试验按照GB/T 229-2007《金属材料夏比摆锤冲击试验方法》执行,试样加工成10mm×10mm×55mm的U形缺口试样。断裂韧度在MTS810型试验机上进行。金相试样在抛光后,用HF+HNO3+H2O(体积比为1:3:10)的混合腐蚀剂腐蚀后,在DMI5000M Leica光学显微镜下观察显微组织。

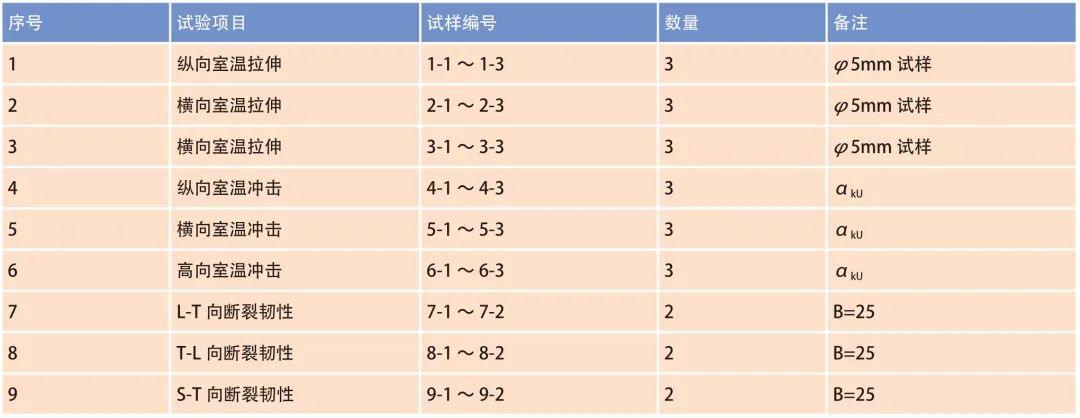

表5 试制梁、肋锻件试样检测项目

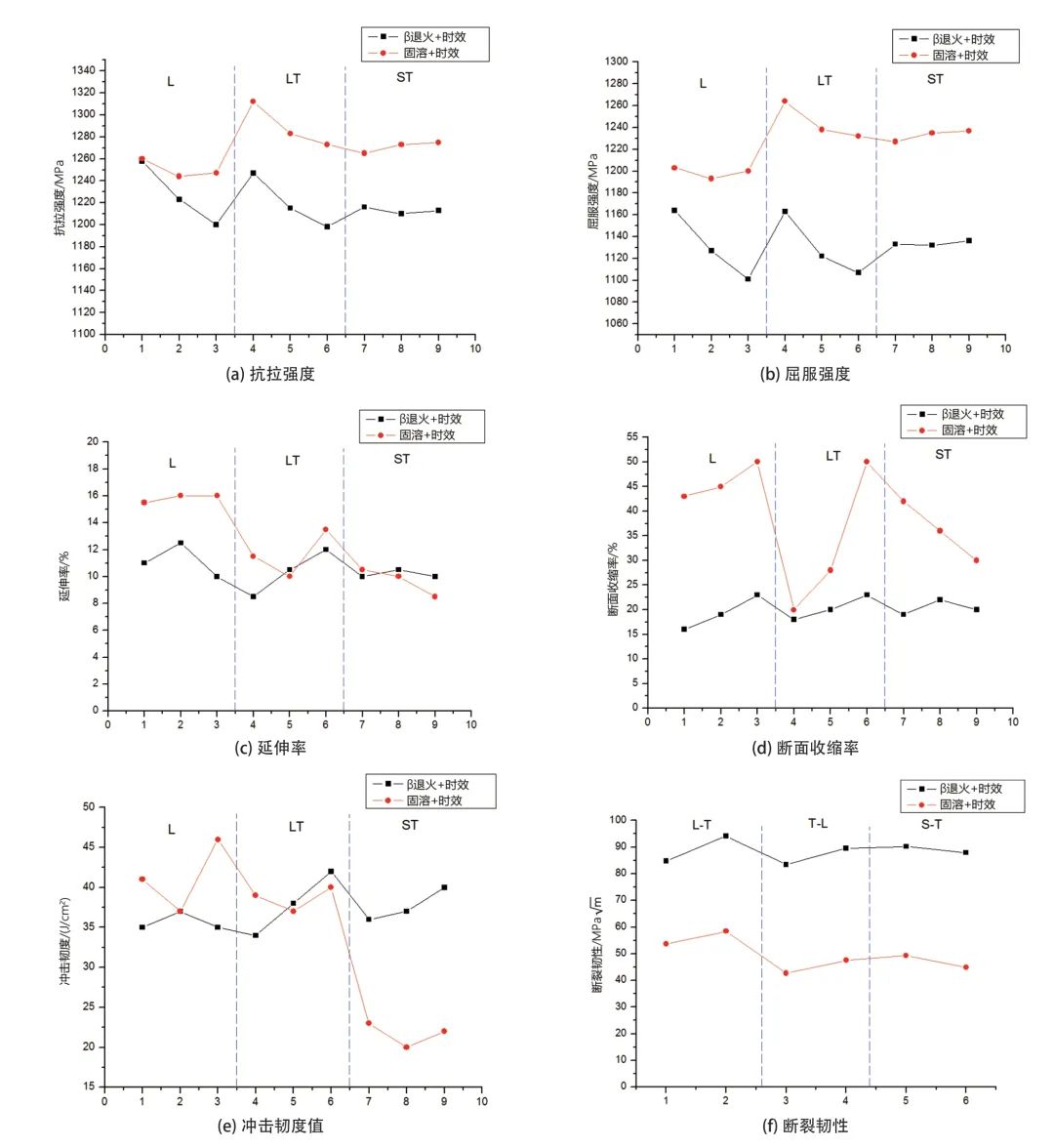

试制梁锻件β退火+时效和固溶+时效状态的力学性能对比如图5所示。β退火+时效状态锻件的抗拉强度为1198~1258MPa,屈服强度为1101~1164MPa,延伸率为8.5%~12.5%,断面收缩率为16%~23%,冲击韧度值为34~42J/cm2,断裂韧性为图片固溶+时效状态锻件的抗拉强度为1244~1252MPa,屈服强度为1193~1246MPa,延伸率为8.5%~16%,断面收缩率为20%~50%,冲击韧度值为20~46J/cm2,断裂韧性为图片

图5 试制梁锻件两种热处理状态的力学性能对比

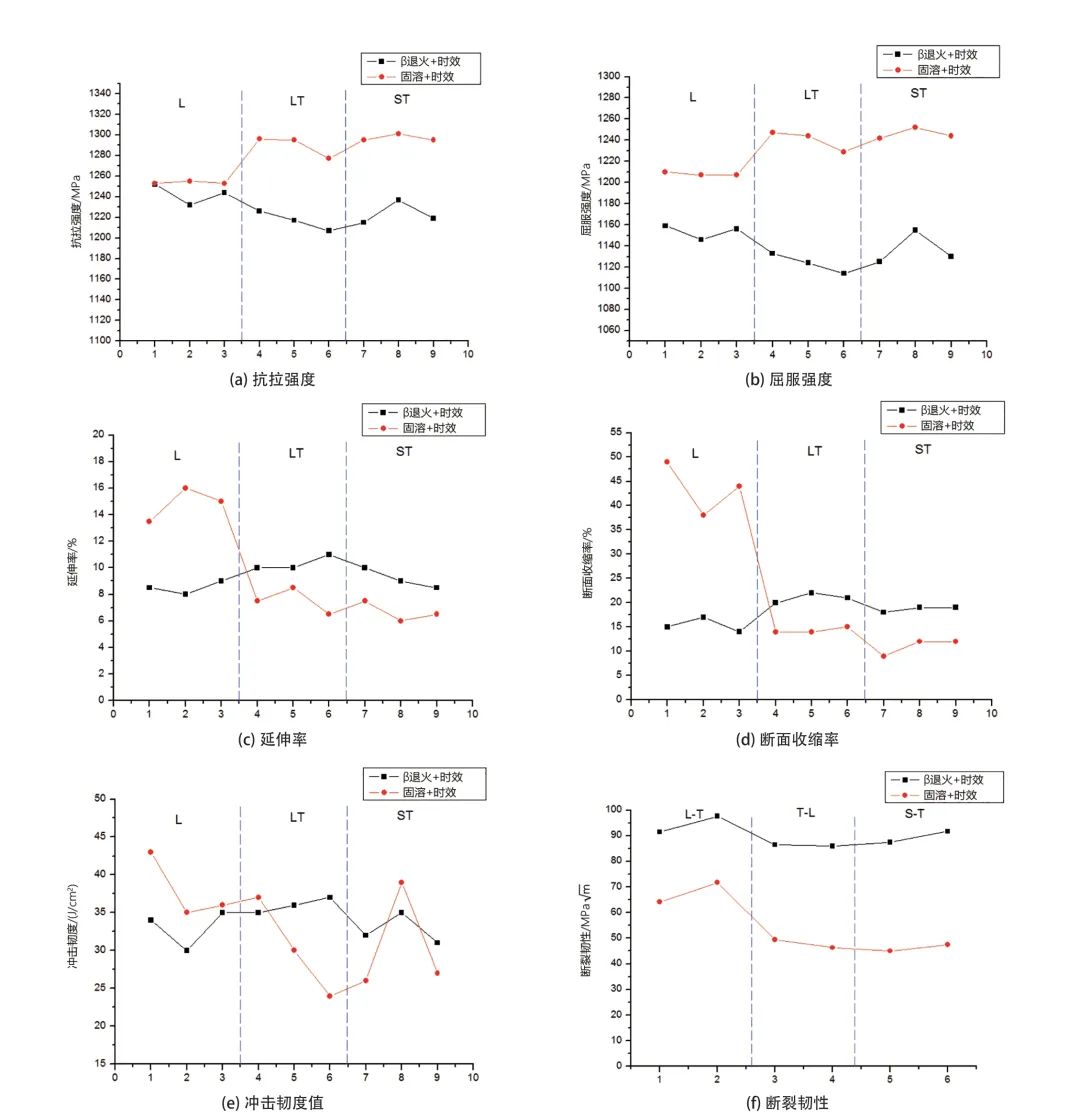

肋锻件β退火+时效和固溶+时效状态的力学性能对比如图6所示。β退火+时效状态锻件的抗拉强度为1207~1252MPa,屈服强度为1114~1159MPa,延伸率为8%~11%,断面收缩率为14%~22%,冲击韧度值为30~37J/cm2,断裂韧性为图片固溶+时效状态锻件的抗拉强度为1253~1301MPa,屈服强度为1207~1252MPa,延伸率为6%~16%,断面收缩率为9%~46%,冲击韧度值为24~43J/cm2,断裂韧性为图片

图6 试制肋锻件两种热处理状态的力学性能对比

因两种状态取样位置相同,所以力学性能变化趋势基本相同。固溶+时效状态抗拉强度高于β退火+时效状态40~50MPa;固溶+时效状态屈服强度高于β退火+时效状态约90MPa;两种状态的延伸率、断面收缩率和冲击韧度值无明显趋势,固溶时效状态的三个方向延伸率、断面收缩率和冲击韧度值差异较大;β退火+时效状态断裂韧性高于固溶+时效状态。

随着航空航天技术的不断发展,飞机结构设计的理论在静强度、动强度、疲劳强度及断裂强度方面不断进化,目前损伤容限设计成为飞机结构设计的重要规范。断裂韧度可用来表征材料抵抗裂纹扩展的能力,为材料的损伤容限设计提供参考依据。由于锻件采用β退火+时效状态断裂韧性高于固溶+时效状态,因此最终选取β退火+时效作为锻件的最终热处理方式。

6、锻件试生产

锻件分别经过两火次制坯和两火次模锻生产,其锻件外形尺寸满足图纸要求。锻件每火次锻造成形情况与数值模拟情况基本一致。锻件每火次锻造工艺参数见表6。试生产锻件力学性能如表7所示,符合标准要求。

表6 锻件试生产锻造工艺参数

表7 试生产锻件力学性能

结束语

1、通过数值模拟技术对模锻成形过程进行不断地迭代优化,制定出两火次制坯和两火次模锻的工艺方案,锻件充型良好,变形量均匀。

2、试制锻件整体力学性能均匀,完全符合力学性能要求。锻件室温整体抗拉强度大于1150MPa,屈服强度大于1050MPa 。

3、对Ti55531钛合金锻件分别进行β退火+时效处理和固溶+时效处理,固溶+时效状态室温强度略高于β退火+时效状态;但β退火+时效状态断裂韧性高于固溶+时效状态,这对后续大型Ti55531合金锻件的试制生产研究有一定的指导意义。

(莫安军,王瑞麒,余胜峰,栗文强,曾菁·中国第二重型机械集团德阳万航模锻有限责任公司)

无相关信息