引言

航天制造工业是一个大国最高精尖的制造技术的体现,是一个国家探索太空领域的技术与产能的基石。20世纪70年代以来,中国航天制造事业迅速发展,随着科研投入的不断增加,时至今日,各项航天技术壁垒不断被突破,中国航天制造技术走向了新的高度[1-5]。其中,3D打印技术就被广泛应用于工业制造和航空航天制造领域。

3D打印技术又称三维打印技术、增材制造技术、积层制造技术,是一种以数字模型文件为基础,运用粉末状材料(如金属或非金属)等可粘合材料,通过逐层打印的方式来构造物体的技术,最早于20世纪80年代末出现。3D打印机如图1所示。

3D打印是将计算机技术生成的三维物体进行二维化,结合数控技术,利用层端口法将二维图像转换为三维模型,再逐层制造。3D打印制造技术是一门新兴的制造技术,与其他制造技术相比,具有加工时间短、成型速度快、加工精度高、节省原材料等优点[6-9]。

这是对“方法”的一种新的尝试。最终目标是通过将手机对周围环境和能量状态特征的“感知”融入技术[10],实现完全的智能化和自动化。随着中国科学技术的快速发展,3D打印技术不断被应用于工业制造和航空航天制造领域,并取得了显著的成果[11-17]。

1、3D打印技术原理与分类

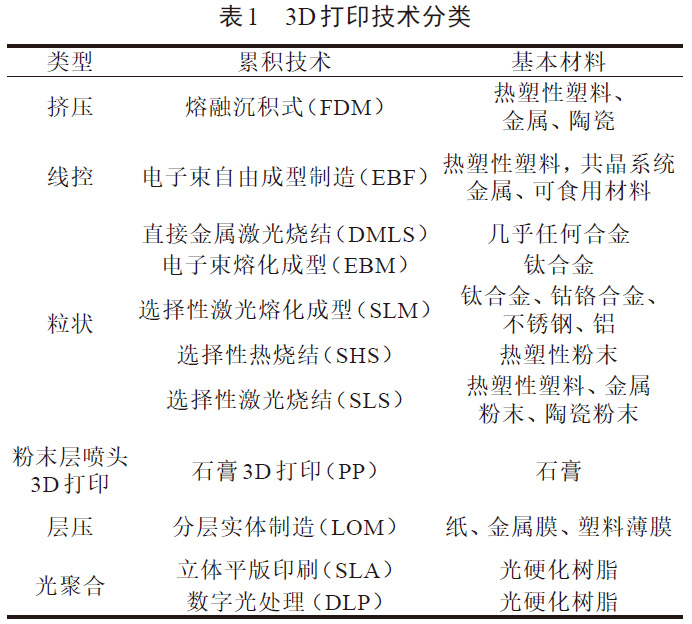

3D打印机就像日常打印设备一样工作。它们由计算机和印刷材料进行数字控制和分层。然而,3D打印机打印材料不同于日常打印机,其使用的是专用材料,如陶瓷、金属、印刷砂和塑料等。简单来说,3D打印机是一种可以以逼真的三维状态“打印”物体的机器,设计师可以设计自己构思的物体,并将其打印出来,实现所想即所得。常用的印刷材料有铝合金、镀银、尼龙玻璃纤维、不锈钢、石膏材料、钛合金、耐用尼龙材料、镀金、橡胶材料等。根据成型工艺的不同,3D打印可分为颗粒、线控、挤压等,3D打印技术具体分类如表1所示。

图1 3D打印机

2、3D打印技术的发展

国际上,3D打印发展相对较早,商业原型出现在20世纪90年代,1986年美国科学家查尔斯赫尔开发出第一台商业3D打印机。1993年,麻省理工学院获得了3D打印技术专利。1995年,美国ZCorp公司获得了麻省理工学院颁发的一次性许可证,并开始开发3D打印机。2005年,ZCorp成功开发了Z510,这是市场上第一台高清3D彩色频谱打印机。2010年11月,美国团队JimKor制造出了世界上第一款由3D打印机制造的汽车,如图2所示。

图2 3D打印的汽车

2011年7月,英国研究人员研制出世界上第一台3D巧克力打印机。2011年8月,南安普顿大学的工程师开发出世界上第一架3D打印机制造的飞机。

2012年11月,苏格兰科学家首次使用人体细胞3D打印机打印出合成肝脏。2013年10月,一款名为“小野之神”的3D打印产品被售出,这是世界上首次出售的3D打印产品。2013年11月,位于德克萨斯州的Vein的3D打印机Solidcontigs生产出了金属材料的枪械。2018年12月,俄罗斯宇航员在国际空间站上使用3D生物打印机在零重力下打印实验大鼠的甲状腺。2019年1月,加州大学圣地亚哥分校(UCSD)和加州大学洛杉矶分校(UCLA)在Nature杂志上发表了首个复制中枢神经系统脊柱的3D打印研究成果。

当植入神经干细胞时,会植入脊髓受到严重损伤的动物,从而能够获得他们的运动技能。该系统试图模仿中枢神经系统的特性。该中枢神经脊柱是圆形的,只有2mm厚,其构成的框架为h型。支架周围是数十个直径约200μm的麦克风,用于引导植入的神经干细胞和轴突沿十字交叉。2019年8月,美国研究人员在《科学》杂志上发表了一项研究成果,通过Hoendenden将水冰应用到“模具中”,成功地生产出胶原蛋白3D打印“骨细胞”,这是3D打印全尺寸成人心脏的一次技术上的突破。

国内3D打印技术的发展较为落后,但是发展却十分迅速。在大学的创新课程中也已经开始讲解3D打印技术。

Bar将3D打印的优势与机械学习的优势分析相结合,描述了3D打印在机械设计中的应用,开发用于生产机械控制装置的3D打印技术[18-20]。

3、3D打印材料简介

根据印刷材料的不同,印刷材料的性能也不同。目前,用于塑料印刷的印刷材料主要分为普通塑料、工程塑料和生物塑料。

1)通用塑料。通用塑料是一种效率高、价格低、力学性能差、应用广泛的塑料。它通常不用作结构材料[21]。广泛使用的浓缩通用塑料有ABS、聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等,但由于通用塑料质量差,不能满足3D打印的材料性能要求,所以通用复合材料的制造一般都是合成的。

2)工程塑料。工程塑料是一种广泛用作建筑材料的热塑性材料,它具有高强度、抗老化、高硬度和抗冲击等特点[22],被广泛用于3D打印。最常用的工程塑料有ABS工程塑料、尼龙塑料和聚碳酸酯。其中,ABS塑料具有较好的韧性、抗冲击性和耐腐蚀性,但耐候性和收缩变形较差;聚碳酸酯具有强度高、抗冲击性好、耐火、收缩率低等优点,但熔融后

黏度高、流动性低;尼龙塑料机械性能高,耐磨性强,拉伸性能好,韧性优良,但吸水率和尺寸稳定性较差;聚醚醚酮(PEEK)具有强度高、韧性好、导热系数低、易于加工等优点,但具有化学惰性。现阶段,专家们也在通过不断的实验和分析对各种工程塑料进行优化,以保持其优势,减少其劣势,提高其性能[23-33]。

3)生物塑料。随着环保要求越来越高,绿色产品不断出现。生物塑料是可生物降解的聚合物塑料。这种聚合物可以被天然微生物化学分解并降解成无污染的材料。使用最多的生物塑料主要是聚己内酯、PLA、聚对苯二甲酸乙二醇酯-1和4-环己烷二甲酯[21]。其中,PLA相容性好,降解性好,热稳定性和力学性能高,但抗拉强度低,脆性大;聚己内酯无毒、熔点低、生物相容性好、可生物降解,但力学性能较差;聚对苯二甲酸乙二醇酯-1和4-环己烷二甲酯具有优异的韧性、透明度和生态相容性。聚对苯二甲酸乙二醇酯-1 无毒,但韧性低,收缩率高;4-环己烷二甲酯黏度低,液体流动性好,瞬间光固化,感光度高,韧性低,收缩率大。在选择3D打印制造的原材料时,要考虑待加工零件的应用条件,然后选择合适的打印材料。

4、结语

综上,研究组介绍了3D打印技术的原理、发展历程、优缺点以及几种打印材料,并分析了3D打印技术的未来发展,从几个角度对3D打印技术进行了阐述。

随着计算机技术、材料科技、机械制造技术的不断发展,3D打印技术的发展之路也越走越快。结合最新热门的智能制造,将会使3D打印设备变得更便于操作与使用,未来3D打印技术将会应用得更加广泛。

参考文献:

[1] 陈根余,顾春影,梅丽芳,等.激光焊接技术在汽车制造中的应用与激光组焊单元设计[J].电焊机,2010,40(5):32-38.

[2] 朱锡川,陈宁,杨光伟,等. 航天工业中铝合金焊接工艺的研究[J]. 科技与创新,2018(11):72-73.

[3] 李志远,钱乙余,张九海. 先进连接方法[M].1 版. 北京:机械工业出版社,2000.

[4] 栾国红,关桥.搅拌摩擦焊:革命性的宇航制造新技术[J].航天制造技术,2003(4):16-23.

[5] 付瑞东,李艺君.我国搅拌摩擦焊技术的发展及展望[J].金属加工(热加工),2020(6):14-18+28.

[6] 李昆,郭嘉. 软物质材料3D打印技术及应用进展[J]. 塑料,2019,48(5):101-106.

[7] 张胜,徐艳松,孙姗姗,等.3D打印材料的研究及发展现状[J].中国塑料,2016,30(1):7-14.

[8] 黄达,李金晟,吕昊,等. 生物3D打印干细胞的研究进展[J].中国临床解剖学杂志,2019,37(5):603-607.

[9] 张学军,唐思熠,肇恒跃,等.3D打印技术研究现状和关键技术[J]. 材料工程,2016,44(2):122-128.

[10] HELVAJIAN H, GU B. Special Section Guest Editorial:3-D Printing and Manufacturing[J]. Optical Engineering,2018, 57(4): 041401.

[11] 王岩,程婷,卢万里,等.3D打印植物纤维素研究进展[J].纤维素科学与技术,2019,27(2):74-84.

[12] 陈尤旭,王德山,张伟,等. 面向软体机器人的3D打印硅胶软材料实验研究[J].中国机械工程,2020,31(5):603-609+629.

[13] 纪宏超,张雪静,裴未迟,等.陶瓷3D打印技术及材料研究进展[J]. 材料工程,2018,46(7):19-28.

[14] 张惠檄,游剑.3D打印阿司匹林速释缓释双层片[J].中国药学杂志,2017,52(4):298-302.

[15] 李坚,许民,包文慧.影响未来的颠覆性技术:多元材料混合智造的3D打印[J].东北林业大学学报,2015,43(6):1-9.

[16] 王泽荫,李宗义,张映梅,等.3D打印技术与焊接技术之间的关系探讨[J]. 机械研究与应用,2017,30(3):177-179.

[17] 邓斌,黄文艺,邓鑫.3D打印用聚合物材料的进展[J]. 塑料,2019,48(4):127-131.

[18] 翟彦飞. 浅析3D打印技术在高职院校机械等相关课程教学中的应用[J].内燃机与配件,2020(2):279-280.

[19] 史洪松.3D打印技术在《机械设计与原理》课程教学中的应用[J].信息与电脑(理论版),2018(16):239-240.

[20] 毛玮,蒋洪奎.3D打印技术在机械原理课程教学中的应用[J]. 工业设计,2019(9):33-34.

[21] 郭华清,徐冬梅.3D打印用高分子材料的研究进展[J]. 工程塑料应用,2016,44(11):118-121.

[22] 岳琳琳,翟明,任建行,等. 工程塑料中填料颗粒冲蚀模具的过程分析[J].塑料工业,2020,48(9):85-88+120.

[23] 刘卫兵,钱素娟,刘志东.3D打印用高分子材料及打印成型工艺参数优化研究进展[J].合成树脂及塑料,2020,37(2):85-89.

[24] 陈硕平,易和平,罗志虹,等.高分子3D打印材料和打印工艺[J]. 材料导报,2016,30(7):54-59.

[25] PEREZ A R T, ROBERSON D A, WICKER R B. Erratumto: Fract ure Surface Analysis of 3D-Printed TensileSpecimens of Novel ABS-Based Materials[J]. Journal of

Failure Analysis and Prevention, 2014, 14(4): 343-353.

[26] 王乾坤,辛勇. 超声波对CNT在CNT/PC复合材料中分散性的影响[J].塑料工业,2020,48(12):80-84.

[27] K AT T E K O L A B , R A N J A N A , B A S U S . T h r e edimensional finite element investigations into the effectsof thickness and notch radius on the fracture toughness ofpolycarbonate[J]. International Journal of Fracture, 2013,181(1): 1-12.

[28] 梁振华,赵伟,徐永建,等. 新型聚碳酸酯/ 木质素复合材料的制备及其性能[J ]. 陕西科技大学学报,2020,38(6):1-5+23.

[29] 黄虹,刘伟,谭安平,等. 玻纤增强PA6 挤出吹塑成型性能研究[J].塑料,2008(2):58-61.

[30] WA LSH W R, BERTOLLO N, CH R ISTOU C, et al.Plasma-sprayed titanium coating to polyetheretherketoneimproves the bone-implant interface[J]. Spine JournalOfficial Journal of the North American Spine Society,2015, 15(5): 1041-1049.

[31] 徐冬梅,刘太闯,孙龙.PA6/ABS 共混及增容改性[J]. 工程塑料应用,2020,48(3):121-124.

[32] 谭志勇,李丹,吴广峰,等.PA6/ABS 共混物性能研究[J].中国塑料,2012,26(1):35-40.

[33] HASSAN E A M, GE D, YANG L, et al. Highly boostingthe interlaminar shear strength of CF/PEEK composites viaintroduction of PEKK onto activated CF[J]. CompositesPart A: Applied Science and Manufacturing, 2018, 112:155-160.

相关链接

- 2023-03-17 增材制造技术在3D打印应用中存在的缺陷

- 2023-03-03 定制3D打印钛合金板 钛合金棒 钛合金锻件 TC4/TC11/TA15大量库存

- 2023-02-20 3D打印技术在航空制造领域的应用

- 2023-02-08 定制3D打印制粉钛棒 钛合金板 钛合金锻件

- 2022-12-01 3D打印钛合金加工材的精密铸造工艺技术

- 2022-11-18 3D打印SLM工艺用球形钛合金粉制备工艺及性能研究

- 2022-11-17 航空航天用钛合金棒3D打印技术的研究概述

- 2022-11-09 3D打印用钛及钛合金球形粉末制备技术

- 2022-09-29 利泰金属定制3D打印TC4钛板 TC4钛棒 TC4钛锻件

- 2022-09-26 3D打印TA15钛合金零件的铣削加工技术