1、钛材在国内外军用舰船中的应用现状

钛以其轻质、高比强、高比刚、高耐蚀、无磁性等优异性能被称为“海洋金属”,是海军工程最有前途的金属材料,被世界各国广泛应用于水面舰船、水下潜艇、深潜器、水中兵器、通讯设备等领域。

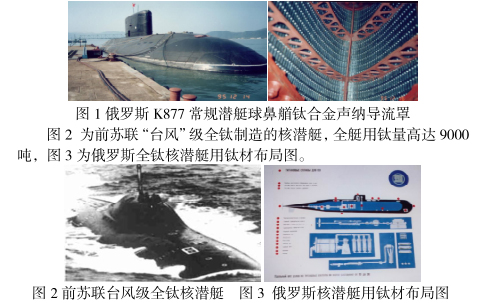

美国、日本、俄罗斯在深潜器上成功的使用了钛材,使下潜深度分别达到了 5000 米、6000 米和 6500 米。俄罗斯在核潜艇中是使用钛材最多的国家,其中最典型的是全钛核潜艇,其单艇用钛材最大达到 9000吨;[3]其它核潜艇中的冷凝器、热交换器、声纳导流罩、通海管路系统、波纹管等都采用钛材;常规潜艇中的声纳导流罩、通海管路系统、波纹 管、泵、阀也都大量应用钛材。水面舰船(如现代级导弹驱逐舰、航母)的声纳导流系统、通海管路系统、波纹管、泵、阀也都广泛使用钛材,其主要舰船都经过了北极、南极、赤道、太平洋、印度洋、大西洋的全球海域航行,解决了设计许用应力、安全系数选取等问题。美国、日本多种舰船喷水推进装置上也都使用钛材,有效的克服了采用铜合金在航 行时切割地球磁力线而产生较大感应电流的不利影响。图 1 是俄罗斯k877 型常规潜艇,其声纳导流罩结构全部采用钛材。

我国自上世纪六十年代起开始研究舰船用钛合金,在国内相关单位的共同努力下,研究了从工业纯钛到不同强度等级系列的船用钛合金(Ti80钛锻件、Ti31钛棒、Ti75钛棒)及其配套焊接材料,在有关部门的支持下,钛合金在我国相关产品的得到了应用,已应用的有潜艇的鱼雷发射管、柴油机的排烟管路系统、盐水泵、一回路的海水蒸发器;导弹护卫舰的声纳导流罩、雷达天线、灭扫雷具;导弹快艇部分通海管路、鱼雷用电池箱等。

2、我国舰船钛及钛合金工程应用前景

自 2002 年以来,我国舰船用钛得到极大关注,相关的材料基础研究、生产工艺及设备研究、装备制造技术研究等进步明显。各型号舰船均大力推进钛材应用,以提高舰船装备技术性能及全寿命周期可靠性。

常规潜艇应用前景:2002 年以前,常规潜艇仅沿袭前苏联技术,在鱼雷发射管等部位极少量用钛,每艇不足 2 吨;2002-2020 年,在柴油机主机进排气系统及其辅助冷却、测量、润滑管路中等大量采用钛,每艇总用量~40 吨,预计再经过两个型号的研究、建造的磨砺,到 2040年左右,我国常规潜艇用钛水平将达到俄罗斯目前的常规潜艇用钛水平,每艇总用量~100 吨。

核常规潜艇应用前景:截止目前,我国核潜艇用钛仍沿袭前苏联技术,仅在核动力装置一回路设备中采用了核性能稳定的 Ti31 特种钛合金。但随着常规潜艇用钛的发展,预计将来其用钛量会超越常规潜艇。

战斗舰艇应用前景:到现阶段,我国主要水面战斗舰艇如扫雷舰、猎扫雷舰、导弹快艇、导弹驱逐舰等用钛增长较为迅猛。世界上只有美、俄、日、中四国建立了完整的钛工业体系,而美、俄、日均已把钛列入了战略限制物资,美、俄的军事用钛更是高达 80%以上。我国军用钛仅占总量的约 20%,舰船用钛更是微不足道。

可喜的是近二十年的磨砺和尝试,我国舰船用钛已经真正起步,各方已经形成了促进舰船用钛的一致共识,未来 20 年将是我国舰船用钛的黄金时间,我国舰船用钛水平可望在这 20 年里迅速提升至国际先进水平,达到甚至超过美、俄、日等世界钛工业强国,成为保障我国海军装备建设实现转型的重要支持。

3、我国舰船钛及钛合金工程应用面临的主要问题及解决方案

3.1 产品设计

我国舰船用钛刚刚起步,在钛合金产品设计时大致有两种思路,一种是借鉴俄罗斯经验,在引俄技术研究的基础上研仿设计;一种是在原产品的设计基础上,简单比对钛材和原材料的差异进行材料替代。

上述设计方式局限性很大,在很大程度上不能充分利用钛材的综合性能优势,可能造成一定的设计富余和浪费,同时也缺乏足够的理论支持。如钛材的屈强比很高(一般~0.9)、在海水中属于“不腐蚀”材料、比重轻等性能非常有利于我们在设计时降低产品重量、规格、体积等,进而降低成本,提高性能。但目前很多型号舰船钛合金产品设计仅停留在模仿和材料替代上,远没有达到经济、合理、适用的原则。

俄罗斯是舰船用钛理论、设计、工艺最完整、最成熟的国家,解决这个问题的最快、最佳方法是国家有关部门统筹策划,整合国内研究资源,系统研究俄罗斯船用钛装备的设计规范,进行必要的补充试验、研究,并形成自己的设计规范并推广到所有设计和应用单位。

3.2 舰船用钛及钛合金材料体系的确定

2002 年-2009 年是我国舰船用钛的尝试阶段,基于对未来我国舰船用钛广阔前景的期盼,国内在舰船用钛领域一度出现“群雄并起、各执己见”的无序局面。设计所、材料研究单位、材料生产商、船厂各自站在自身利益说话,提出了纷纷嚷嚷的舰船用钛及钛合金材料选型方案,很多方案都偏离了最佳技术合理性原则。如很多单位都极力推荐自有专 利产品,甚至在低强度级别的 TA2、TA3 等纯钛完全可满足要求的情形下依然选择高级别的材料,而这些材料的工程应用研究和试验并不充分,专利的取得也有急功近利的因素。这种情形业已造成无序竞争,对我国舰船用钛的大局不利。

解决这些问题并不复杂。我国舰船用钛已经有足够多的材料可供选择,关键是摆脱利益因素的干扰,用纯技术经济的方法去去确定材料体系。我们可以学习航空航天用钛的经验,根据材料的机械性能(主要是强度)和特殊物理化学性能(主要是耐蚀性、透声性、耐温性等)进行分级,确定不同级别的材料性能要求,再确定不同级别的材料可选方案,最终形成材料规范体系,避免材料垄断。

3.3 技术标准

我国舰船钛及钛合金工程应用主要涉及四大类技术标准:设计标准、材料标准、制造标准和检验标准。

1) 设计标准

美、俄、日针对舰船用钛有专门的设计标准,而我国目前尚没有,所以在钛合金的产品设计方面存在很多不确定性,甚至是缺憾。

建议通过各种渠道争取到国外的相关设计标准,特别是俄罗斯的相对完整的设计规范,国内再进行补充研究形成自己的设计标准。

2) 材料标准

我国钛及钛合金的材料配套生产能力已经达到世界先进水平,材料种类也很多,大部分材料已有对应的国家标准、国家军用标准、航空航天行业标准、化工行业标准等。但舰船钛及钛合金材料却没有船舶行业标准,目前主材用的是企业标准,辅材套用了国家标准或其它行业标准,材料标准的选择反而成为各单位利益保护的工具,已失去了其应有的技术规范作用。

建议由国家相关部委牵头,国家钛工业协会承办,各相关设计所、材料研究单位、材料生产商、船厂参与,在现有材料标准的基础上,整理编制舰船钛及钛合金材料的国家标准、国家军用标准或船舶行业标准。

3) 制造标准

我国舰船钛及钛合金装备制造工艺能力和国外先进水平还有差距,基本没有制造标准,在产品设计图样和技术文件上更没有对制造标准进行规定。目前各制造单位可能有自己的工艺文件,但不系统。

建议把代表我国先进制造能力、相对成熟的热处理、机械加工、切割加工、冷热成型、焊接、表面改性处理等工艺文件逐步上升为标准,以引领我国舰船钛及钛合金装备制造能力的整体提高,也为设计提供必要的工艺规范和要求的信息,提高设计质量。

4) 检验标准

我国舰船钛及钛合金的检验标准的最大问题是不完整、不系统、不专业。目前在外观、无损检测、常规力学性能、硬度、疲劳等方面大多数沿用钢结构的检验标准,缺乏表面处理结合强度、防接触电化学腐蚀的绝缘性能等检验标准,产品设计图样和技术文件上对检验标准的规定极不完整。

建议由国家相关部委、国家钛工业协会等牵头,各相关设计所、材料研究单位、材料生产商、船厂参与,在借鉴其它行业标准的基础上,整理编制舰船钛及钛合金材料的完整检验标准体系,为我国舰船钛及钛合金的工程应用服务,提升装备质量保证能力。

3.4 费用过高

制约我国舰船钛及钛合金工程应用的突出问题就是费用过高,而费用过高在一定程度上是因垄断、设计局限和无序竞争引起的,我国一度形成舰船用钛成本过高、海军经费难以支撑的认识。

实际上,舰船用钛费用远没有其表象那么虚高,我们有很多方法可以大幅降低产品费用:

1)提高设计的技术经济性,做到钛材物尽其用,充分利用钛材的性能优势降低重量、减小体积、减低材料级别等,可以从源头削减产品费用。

2)建立全寿命周期的经济分析理念,充分利用钛装备在海洋环境下几乎免维护的特性,降低装备全寿命周期费用预算。

3)全面打破在产品设计、材料生产、装备制造领域各种形式的垄断,引入合理、有序、可控的竞争,全面降低装备费用、提升质量。

4、结束语

钛及钛合金无疑是海水条件下非常好的材料,我国综合国力的提高和钛工业的迅猛发展已经为海军大规模用钛提供了可能。为了可靠的应用到武器装备上,国家有关机关、钛工业协会、应用单位等应认真研究对策,借鉴国外经验,加大推广力度,以龙头企业为主体,充分发挥产、学、研、军四位一体的机制,认真解决一系列相关技术问题,建立能统筹设计、材料生产、装备制造、使用维护等系统工程的组织和机构。打破行业界限,打破地方主义,开展全国性大协作,提高水平,降低造价,尽最大努力推进我国舰船钛及钛合金工程应用。

参考文献

[1]夏申琳,王刚,杨晓,李雪峰,王明建 《钛及钛合金在船舶中的应用》,期刊《金属加工》20116 年 10 期;

作者简介:涂政(1972.03-);男;籍贯:湖北省武汉市;大学本科;研究方向:舰船轮机;职称:高级工程师;

无相关信息