TA15钛合金是前苏联研制的一种近α型钛合金,名义成分为Ti-6Al-2Zr-1Mo-1V,它具有中等室温和高温强度,良好的热稳定性和焊接性能,广泛应用于飞机、发动机和导弹的结构件。目前关于TA15钛合金的研究,主要集中在热处理工艺、热约束变形行为、热变形行为等领域,而没有相关文献对其铸造充型能力进行研究。

钛基合金密度小,对于薄壁铸件,传统的重力铸造难于使其顺利充型,必须辅以外力来保证铸件完整成形,最常用的是离心力,关于钛基合金离心铸造工艺过程的研究仍在不断深入,近年来也有尝试将反重力低压铸造引入钛基合金的,但由于气体压力与重力方向相反,充填能力不够强,充型时间长,铸件表面污染较严重,因而并未得到广泛关注。本实验采用一种新型的铸造成形技术实现TA15合金铸件成形。该方法采用非自耗电极电弧炉在水冷铜坩埚中熔化TA15合金,合金熔体通过坩埚底部吸口利用自身重力和气体压力共同作用促使其充填铸型。吸铸过程中,吸铸室保持真空状态,避免了TA15合金在充型过程中发生氧化,并且克服了充型过程中产生气体背压对充型产生阻力,气体压力与重力叠加,可明显提高钛合金熔体的充型动力,能够有效控制复杂薄壁构件在充型过程中由于凝固速度快导致不能完全充填而出现浇不足、流痕等铸造缺陷。非自耗电极电弧炉多用于材料研究领域制备纽扣铸锭或用于非晶合金吸铸,对铸件成形方面的研究很少。小型薄壁铸件具有蓄热量低、型腔狭小、比表面积大的特点,铸造难度很大。

本实验主要研究TA15合金在底漏式真空吸铸下的充型能力,揭示吸铸过程中工艺条件对熔体充填铸型的影响,旨在为实现底漏式真空吸铸成形钛合金的应用奠定基础。

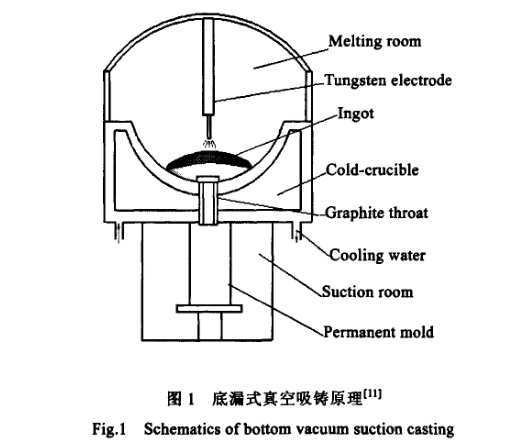

1、底漏式真空吸铸成形的基本原理

该方法成形原理如图1,熔炼室内充满保护性气体氩气,TA15合金原料在水冷铜坩埚中用非自耗电极电弧加热熔化,当熔融钛合金达到一定的过热度,在气体压力差及重力的共同作用下通过坩埚底部的吸口充填铸型,得到铸件。

2、实验

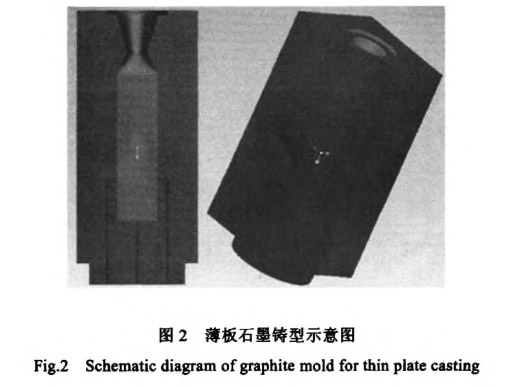

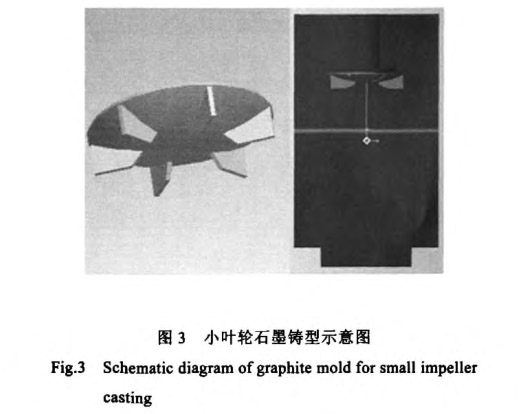

在底漏式真空吸铸成形过程中,电流大小、石墨吸口直径、铸型温度是影响充型过程的主要工艺参数,本实验将对这3个工艺参数对吸铸成形的影响进行研究。利用真空吸铸设备,将一定质量的TA15合金熔炼3遍,使其成为成分均匀的母合金锭。采用不同直径的石墨吸口和不同大小的电流,吸铸TA15合金螺旋试样,了解工艺参数对流动性的影响。改变电流大小、石墨吸口直径、铸型温度等工艺参数,吸铸长70mm、宽20mm、厚1mm的薄板,利用每次吸铸得到的薄板铸件的充填率来评价充填效果,分析工艺参数对铸件成形的影响,得到台理的吸铸工艺参数。采用合理的工艺参数吸铸直径为40mm、叶片厚度为2mm的小叶轮。试验过程中的铸型由石墨通过机械加工得到,铸型示意图如图2、图3。

3、结果及分析

3.1 工艺参数对TA15合金流动能力的影晌

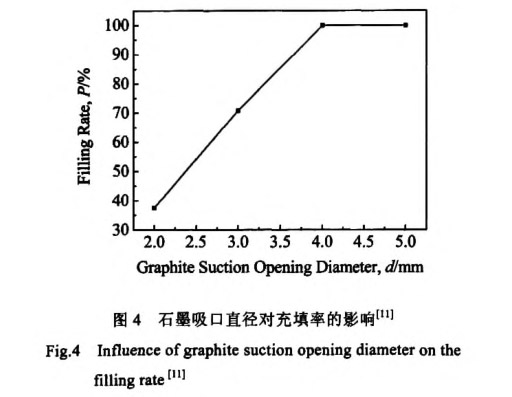

熔融金属的流动能力直接影响铸件的轮廓清晰、形状完整的程度。本试验在不同电流和吸口直径的工艺参数下,获得螺旋流动试样,来考察TA15合金在底漏式真空吸铸条件下的流动能力。文献用Procast软件模拟了钛铝合金底漏式真空吸铸过程中吸口直径对充填率的影响,石墨吸口直径越大,薄板铸件充填率越高,在吸口直径为4mm时,薄板铸件已经可以完全充满型腔,结果如图4。TA15合金密度比钛铝合金的密度大,充型动力(重力的贡献)较大,所以试验中吸口直径选择3mm和4mm。

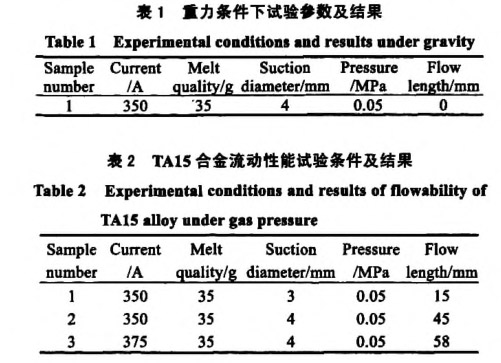

在重力条件下TA15合金熔体难于充填螺旋试样型腔,在石墨吸口中就已凝固了,如图5。重力条件下充填试验的参数如表l。熔融TA15合金在没有气体压力,只有重力的条件下,只有极少一部分流入石墨吸口,而不能充填铸型。

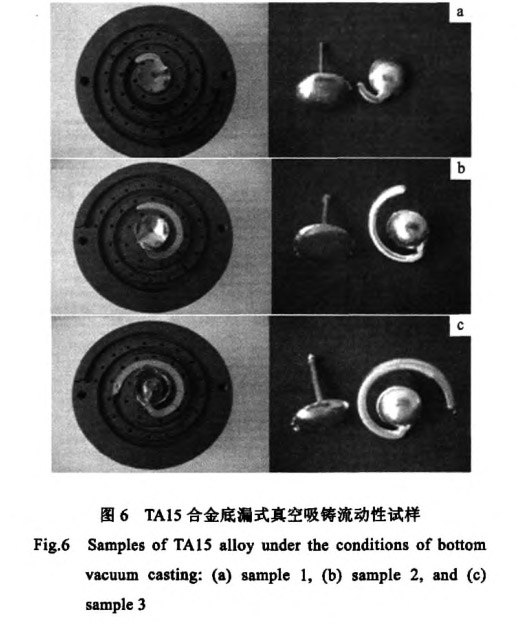

在气体压差辅助下的TA15合金流动性能试验条件及结果如表2,试验得到的流动性试样如图6。

由TA15合金流动性试验结果可知,螺旋形型腔得到了不同程度的充填。试样1和试样2试验条件中石墨吸口直径不同而其他条件相同,试验结果说明石墨吸口直径越大,螺旋试样流动长度越长,因为在吸口上部合金液具有一定的压力,石墨吸口直径越大,吸口表面积就越大,充填时的压力也越大。为了保证合金的充型能力,薄板及叶轮试验均采用直径为4mm的石墨吸口。试样2和试样3试验条件中电流不同而其他条件相同,试验结果说明电流越大,螺旋试样流动长度越长,也就是该工艺下熔体沿水平方向有较好的充型能力。

3.2工艺条件对薄板成形的影响

3.2.1电流对薄板成形的影响

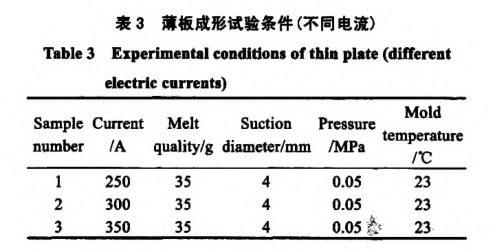

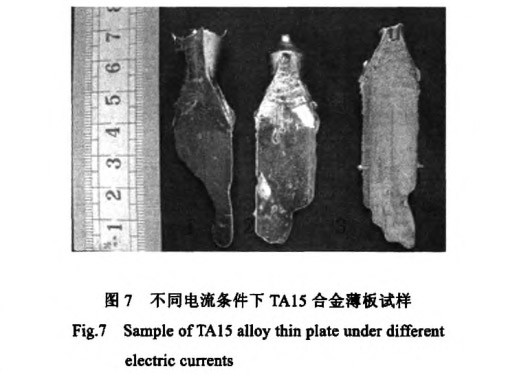

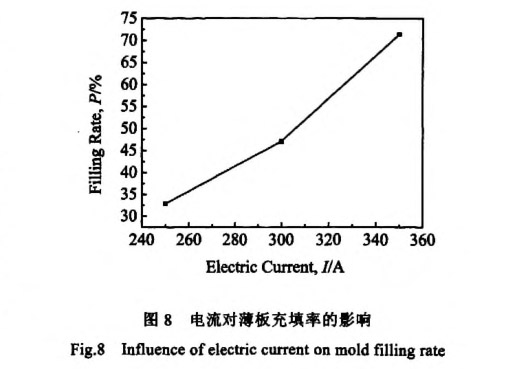

在薄板成形过程中,试验条件见表3,电流对充型能力的影响见图7、图8。

由结果可知,其他条件不变的情况下电流越大,薄板充型的充填率越大。原因是浇注条件中对金属充型能力影响最大的是浇注温度,底漏式真空吸铸设备中,钨电极电弧的电流决定TA15合金的浇注温度。

电流愈大,钨极电弧温度愈高,合金液的浇注温度愈高。浇注温度愈高,熔融金属蓄热愈多,粘度愈小,合金在铸型中保持流动的时间愈长,熔融金属充型的能力就愈强。

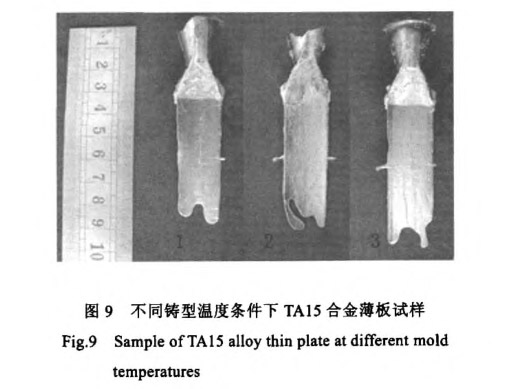

3.2.2 铸型温度对薄板成形的影响

铸型温度对充型能力的影响试验条件见表4。试验结果见图9、图10。由结果可知,其他条件不变的情况下铸型温度越高,薄板充型的充填率越长。液态合金充型时,铸型与合金的热交换影响合金保持流动时间,铸型的温度越高,液态金属与铸型的温差越小,铸型的阻力越小,流动速度越大,充型能力就越强。

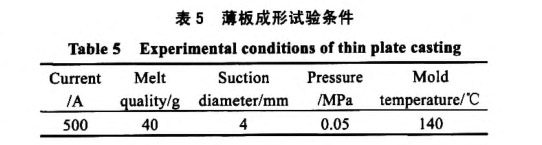

由试验可知,随着电流的增大、铸型温度的升高,铸件的充填率增加。通过改善工艺条件,能够将70mm×20 mm×l mm的型腔充满。试验条件及试验结果如表5、图11所示。薄板的厚度仅为1 mm,最大充填率达几乎达到100%,证明TA15合金在底漏式真空吸铸条件下具有足够充型薄壁铸件的能力,也说明在重力方向上充型能力很强。

3 3 底漏式真空吸铸叶轮成形

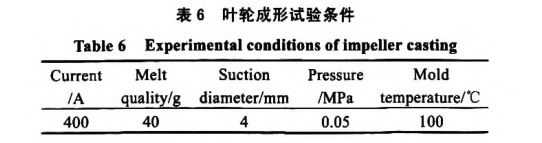

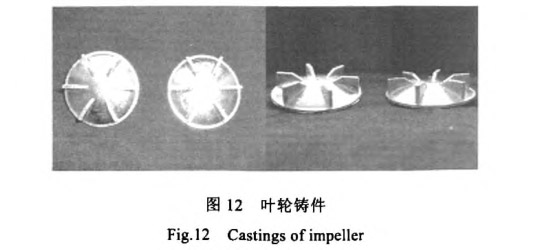

上述试验结果可以看出在底漏式真空吸铸中合金液在重力方向和水平方向都具有很好的充填能力,但铸型相对简单,不能说明在复杂铸件中具有同样的试验结果。现以小叶轮铸件为例,进行底漏式真空吸铸充填性能的研究,该铸件结构存在重力方向和水平方向同时充型。试验条件见表6,试验结果见图12。

该钛合金叶轮有6个均匀分布的叶片,每个叶片厚度为2mm,叶轮外径为40mm。在底漏式真空吸铸条件下,铸型型腔内处于真空状态,大幅度提高合金液的充型能力,保证复杂铸件的充型完整,轮廓清晰。铸件轮廓清晰,每个叶片充型完整且棱角分明。

4、结论

1)底漏式真空吸铸时TA15合金螺旋试样的充型能力得到显著提高,没有气体辅助充型时不能实现充填,有气体压力辅助时充填长度可达58mm。

2)利用底漏式真空吸铸方法可吸铸尺寸为70mm×20mm×1mm的TA15合金薄壁铸件。

3)利用底漏式真空吸铸方法可吸铸出形状较复杂的TA15合金叶轮铸件。

4)在底漏式真空吸铸工艺条件下,合金液不仅在重力方向具有很强的充型能力,而且在水平方向也能够很好的充填型腔。

参考文献

[1]Wang Jinyou(王金友),Ge Zhiming(葛志明),ZhouYanbang(周彦邦).Titanium Alloys foraeronautics(航空用钛合金)【M】.Shanghai:Shanghai Science and Technology Press,1985:68

[2]Li Xingwu(李兴无),Sha Aixue(宅)爱学),Zhang Wangfeng(张旺丰)et a1.Titanium Industry Progress(钛工业进展)【J】,2003,20(4-51:90

[3]Hong Quan(洪权),ZhangZhenqi(张振祺).Journal ofAeronautical Materials(航空材料学报)【J1,2001,21(1):10

[5]Wang Yang(:E洋),You Fenghai(尤逢海),Zhu Jinchuan(朱景川)et a1.Materials fo,Mechanical Engineering(机械工程材料)【J】,2006,30(1 1):63

[6]Zhang Minhua(张敏华),Qu Yinhu(屈银虎).Hot working Technology(热加工工艺)[J】,2008,37(1):18

[7]Xu Darning,Ma Hongliang,Guo Jingjie.TMS 2007 AnnualMeeting&Exhibition:MaterialsProcessingunder theInfluence ofExternal Fields[C].Orlando,Florida,2007:1 52

[8]Li C Y,Wu S P,OuoJ J et a1.Materials Science andTechnology[J],2008,24(10):1209

[9]Broihanne Georges,Bannister John.JoMJ],2000,52(5):21

[10]Noda T.Intermetallics[J],1998,6:709

[11]Su Yanqing(苏彦庆),Ye Xicong(叶喜聪),Guo Jingiie(郭景杰)et a1.Rare Metal Materials and Engineering(稀有金属材料与工程)【J】,2009,38(9):1 505

相关链接

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-10-30 利泰金属定制航空用TA15钛合金叶轮

- 2021-10-24 钛合金叶轮钛锻件等钛合金材料的机械加工工艺

- 2021-09-09 TA15钛合金棒材的亮斑缺陷与非脆性偏析

- 2021-05-24 小型钛合金整体叶轮的智能制造方法

- 2021-05-14 整体钛合金叶轮的叶片加工相关问题及处理方法

- 2021-05-05 TA15钛合金板材的实测力学性能

- 2021-04-26 技术标准规定的TA15钛合金性能一张表

- 2021-03-05 整体钛合金叶轮的加工难点及多轴数控铣工艺要点

- 2021-02-17 3D打印TA15钛合金结构件铣削加工技术