引言

钛合金具有比强度高、高低温性能好、耐腐蚀、环境相容性好、以及形状记忆和储氢等优良特性[1],是航空、航天、船舶、核电、医疗等领域极为重视的先进材料[2]。特别是随着航空、航天、兵器等领域高端装备的快速发展,钛合金薄壁壳体零件的种类和需求量不断增长,如航空发动机机匣[3]、火箭发动机壳体及喷管、深潜器承压舱体4、火药桶等零部件5。但钛合金同时也属于难加工材料,具有变形抗力大、切削加工性差、塑性成形范围窄、加工效率低等特点,极大限制了钛合金薄壁构件的生产能力[1]。

旋压成形技术被认为是钛合金、高温合金回转型薄壁构件的最佳加工方法[1,6],它综合了锻造、挤压、拉伸、弯曲、环轧、横轧和滚压等工艺特点[2],具有成形载荷低、质量稳定、材料利用率高、组织性能好、成本低等优点[5]。我国旋压技术的研究起步于20世纪60年代初期,经过60余年的长足发展,虽然与德国、日本、美国等发达国家的研究与应用水平尚存差距,但也突破了许多技术瓶颈,基本形成了从设备研制到工艺设计的成熟体系,许多旋压产品的性能和精度已接近或达到国际先进水平[8,9]。

杨英丽等[8]综述了2008年前国内的钛合金旋压技术发展历程,但目前仍缺乏对其近年来研究进展的总结性文章。相关调查显示,2000年后,国内外旋压技术的研究进入快速发展期,我国的发展势头更是突飞猛进。从专利申请量角度看,2006年后,我国以绝对优势占据相关专利申请量第一位[9]。在钛合金旋压技术领域,我国学者也进行了广泛研究,取得了大量成果。为推动钛合金旋压技术发展,推广其在国防领域高端装备上的应用,本文综述了近年来国内钛合金旋压技术的研究成果,并总结了该领域仍需解决的问题和发展方向。

1、旋压成形工艺简介

1.1旋压成形原理及工艺分类

旋压是将金属坯料卡紧在芯模上并随旋压芯模一起转动,同时旋轮压在坯料表面沿预定轨迹进给,通过旋轮的连续点加载作用使坯料产生连续局部塑性变形,从而一道次或多道次成形出具有目标母线的空心回转体零件的工艺[10]。

按变形条件,旋压工艺可分为热旋压和冷旋压。按变形特点,旋压工艺可分为普通旋压和强力旋压。其中强力旋压又可分为流动旋压(适用于筒形件)和剪切旋压适用于锥形件)。流动旋压按照旋压时金属流动方向与旋轮运动方向是否相同,又可分为正旋压与反旋压[11,12]。

1.2钛合金旋压性能

钛合金弹性模量较低,旋压时不易贴模,回弹量大,难以实现精密成形;其受压时稳定性较低,易失稳起皱,不利于普旋成形;常温状态下,钛合金的屈强比很高,因而塑性成形范围很窄。高温状态下,由于钛合金的热导率低,截面上会产生较大的温度梯度,引起较强的内应力,导致工件表面容易出现密集裂纹缺陷。钛合金热旋时与工具粘着性较大,流动性差,难以保证制件的表面质量。此外,钛合金高温下易发生氧化吸气,导致制件性能下降[14]。

2、钛合金强力旋压技术研究进展

强力旋压为体积成形,既改变毛坯形状又改变其壁厚[11,12]。该技术在航空航天领域高端装备制造方面比普通旋压技术应用更为广泛,是装备发展的迫切需求,也是塑性成形领域的前沿。目前,钛合金旋压技术的研究主要集中在强力旋压方面。近年来,随着有限元理论的不断发展与完善,旋压技术的研究方法已从反复试验转向计算机模拟与试验相结合,极大地提高了科研效率。常用的有限元数值模拟软件有ANSYS、Abaqus、DEFORM、MARC、Forge、AD-INA等。钛合金强力旋压技术的研究热点包括:工艺优化、变形机理、成形缺陷预测与控制、组织演化、织构演变、力学性能、可旋性、以及旋压件热处理等。

2.1钛合金流动旋压技术研究现状

近年来,钛合金强力旋压技术的研究主要集中于流动旋压领域。

工艺优化方面,何阳[15]使用 ABAQUS软件研究了旋轮主要结构参数对TA15钛合金强力旋压筒形件质量的影响规律,发现旋轮圆角半径较大时工件表面质量较好;在不对旋压干涉的前提下,选择尽可能小的旋轮压制角可以尽快进入旋压稳定阶段。朱恩锐等[16]运用有限元软件研究了主要旋压工艺参数对TB6钛合金强力旋压筒形件质量的影响规律,结果表明:加热温度和主轴转速对成形质量的影响较小,而旋轮进给率和减薄率对成形质量有着较大影响;随着旋轮进给率的增大,制件外径圆度精度呈先减小后增大。田辉等[17]使用MSC.Marc软件模拟了TC4钛合金筒形件强力外旋压成形过程,发现在相同工况下,正旋比反旋得到的制件贴模性好,且扩径量和金属堆积也较小;该数值模拟得出的优化工艺参数为:减薄率20%~25%、进给比0.5~1.0mm/r、圆角半径6mm、成形角25°。郭靖{18]确定了 TA15钛合金薄壁筒形件轧一旋连续成形工艺的最优成形极限的成形参数组合:温度850℃、4道次旋压、进给比1.5mm/r、旋轮圆角半径25mm。

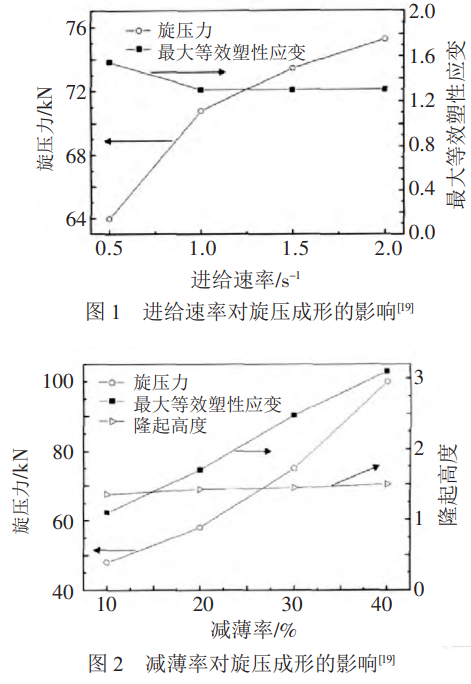

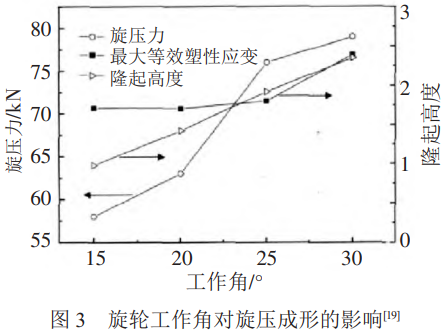

变形机理研究方面,韩冬等[19]通过三维有限元分析方法研究了Ti75合金筒形件旋压过程中应力应变的分布规律,并分析了进给速率、减薄率和旋轮工作角对旋压成形的影响,如图1、图2、图3所示。赵小凯[10]在研究TA15钛合金筒形件强力旋压工艺时,发现了筒形件旋压过程旋轮作用力和接触状态变化规律,即旋压力与旋轮接触面积正相关,旋轮数量及其沿芯轴环向中心夹角决定了每个旋轮的接触区面积变化。陆鹏等针对镍钛形状记忆合金管进行了滚珠热旋压成形有限元数值模拟,研究了减薄率对管坯的温度、应力应变分布、以及旋压载荷的影响规律,结果表明:热旋压成形时,随着减薄量的增加,管坯、芯模和滚珠的最高温度均增大;管坯周向的应力分布差别较大,壁厚方向上应变分布差别较大,且管坯外层金属较内层金属更易发生塑性变形;管坯各方向的旋压载荷随减薄率的增大均明显增大,轴向载荷远小于径向和切向载荷。

可旋性研究方面,杨延涛等[21]开展了Ti1300合金筒形件旋压成形工艺研究,发现Ti1300合金的极限减薄率可以达到85%左右,且单道次减薄率可以达到45%。写旭等[22]对Ti55531钛合金筒形件进行了可旋性工艺试验,发现Ti55531钛合金旋压极限减薄率可达80%左右。郭靖[18]采用逐步搜索方法确定了TA15钛合金的微观组织参数在β相体积分数大于10%,动态再结晶体积分数大于25%时,材料发生断裂时的旋压极限减薄率可达86.7%。

力学性能研究方面,杨中泽[32]以 TC4、TA15和Ti-Al-Cr-Zr-Fe-Si钛合金为研究材料,开展了钛合金薄壁筒形件变加载路径热强力旋压过程中力学性能演变机制与调控方法的理论与试验研究。他基于考虑旋压织构的晶体塑性模型,揭示了交叉旋压钛合金薄壁筒形件环向性能强化的机制,即交叉旋压形成较均匀的基面织构使得α相柱面滑移系的平均Schmid因子减小,而锥面滑移系的激活量增加。韦管[33]在研究Ti-4.2Al-2.8V-1.8Fe钛合金筒形件旋压工艺时发现相较于单向旋压而言,正反交叉旋压、正反旋压和交叉旋压均对钛合金筒形件环向力学性能的提高有一定作用,其中正反交叉旋压提高了71 MPa、交叉旋压提升了44 MPa、正反旋压了提升8MPa。赵小凯在研究TA15钛合金筒形件强力旋压工艺时发现了TA15钛合金强力旋压筒形件各向异性的产生机理,即旋压变形中金属轴向流动大于环向,晶粒c轴与厚度方向的平均取向差沿轴向上明显小于环向;他还提出了强化环向力学性能和降低旋压件各向异性程度的交叉旋压方法。

织构演变研究方面,朱慧安等[23]将晶体塑性理论嵌入到ABAQUS软件用户材料子程序UMAT中,并采用二次开发后的ABAQUS进行旋压织构的有限元数值模拟。结果表明:TC21钛合金筒形件旋压织构主要包括四个主要组分,分别为基面{0001}织构、柱面{10}织构、锥面{10}织构以及丝织构{1120}。增大进给速度、主轴转速和减薄率均可促进{0001}织构、{1011}织构和丝织构{1120}形成{24]。张睿翔[25]使用NSGA-II优化算法,明确了热变形工艺参数对钛合金织构和力学性能的关联关系,构建了工艺条件一织构参数一力学性能的关联模型。欧阳德来等[26]对TC21钛合金筒形件旋压织构演变进行了有限元数值模拟,研究了旋压工艺参数对钛合金筒形件旋压织构组分和织构强度的影响规律,发现减薄率显著影响旋压织构的组分和强度,当减薄率<25%时,织构组分主要为[000]<2110>,当减薄率>30%时,织构组分主要为[0001]<2110>、[1013]<uvtw>、[0001]<uvtw>及(1 0 1 0<uvtw>织构,且织构强度随减薄率增加而增大。王贤贤可以TA15钛合金为研究材料,发现流动旋压钛合金筒形件性能各向异性机制是由于旋压筒形件具有近{0002}基面织构和晶粒形态取向择优分布,导致不同方向受载时柱面滑移系开动难易程度及微损伤存在显著差异所致。

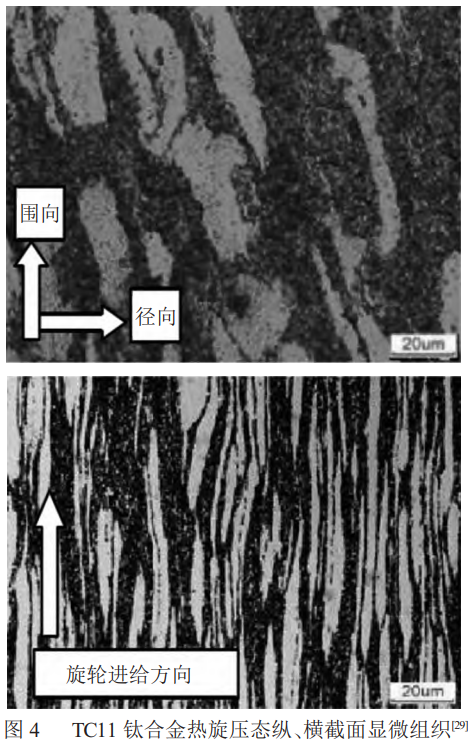

组织演化研究方面,杨国平等[28]研究了BT20钛合金反旋压筒形件的表面微观组织和晶体取向演化过程,发现工件外表面组织复杂、不均匀是因为反复拉压和剪切作用,通过多道次旋压可以改善组织不均匀性。孙海全等[29]研究了TC11钛合金管材热旋压后的组织及性能,如图4所示,热旋压变形后TC11钛合金组织呈纤维状,β相被次生α相隔断,呈不连续形貌,β转组织有小长宽比的a柱条,次生α相及颗粒物弥散分布在TC11钛合金的基体组织中;这种微观组织使得钛合金具有良好的强塑性结合。陈勇[30]研究了BT20钛合金筒形件旋压组织织构及性能,发现坯料主要沿轴向形成纤维组织;少量坯料沿环向流动,使坯料环向纤维形成不完全,筒壁环向抗拉强度和延伸率比轴向低。王春晓[31]基于BP人工神经网络采用 MATLAB神经网络工具箱,建立了TA15钛合金筒形件热旋压变形的组织和性能的预测模型,且该模型的预测误差小于14%,可以认为该模型能较好地预测钛合金筒形件热旋压变形的组织和性能。

旋压件热处理研究方面,白鹭等[34]研究了时效对TC11钛合金薄壁筒形件热强旋组织及性能的影响,结果表明:TC11钛合金旋压件在300~600℃时效时,抗拉强度均高于1200 MPa,在580℃达到最大值1242 MPa;随着时效温度的升高,断后伸长率有所下降,当时效温度高于580℃时,断后伸长率降至8%以下;500~560℃温度范围内β相向α相的转变倾向最大,因此,该钛合金旋压件时效的最佳温度范围为500~560℃。

缺陷控制与预测方面,李启军等[35]分析了大型薄壁钛合金筒体旋压成形质量影响因素,发现采用微扩径反旋、坯料分区温度控制等措施,可以有效解决旋压过程中易出现的反挤、鼓包、壁厚和直径超差等缺陷。郭靖[18]建立了TA15钛合金薄壁筒形件轧一旋连续成形过程微观组织和损伤断裂有限元预测模型,发现旋压过程中工件内表面再结晶程度最低,因此损伤断裂缺陷最有可能发生在工件内表面。李琳[36]在研究长径比达6:1的TC11钛合金发动机壳体件的旋压成形工艺时发现,试验件由于减薄率大在口部出现起皮、扭曲的现象是由于旋压到口部时,旋轮前方的金属外层约束小,金属扩径严重,并且旋轮前方金属不稳定造成起皮,金属晶格扭曲严重,最后都反映到筒形件的口部,造成扭曲。马浩[37]研究了钛合金强力旋压损伤规律演化及韧性断裂预测,确定了适用于筒形件的韧性断裂准则:对于高塑性和低塑性材料,C-L准则和 McClintock准则可以分别预测减薄率的安全区。

2.2钛合金剪切旋压技术研究现状

剪切旋压是生产薄壁锥形件或曲母线形零件的有效方法。不同于流动旋压,剪切旋压成形需要遵循正弦律,并需考虑旋轮轨迹的影响,其成形过程较流动旋压更为复杂。国内学者针对钛合金剪切旋压的工艺优化、变形机理、缺陷分析与控制等方面进行了大量研究,虽不如流动旋压方面的研究广泛,但也取得了诸多有益进展,同时还针对复杂薄壁构件的成形开发出许多新型旋压工艺。

工艺优化方面,邵玉林等[38]在 ABAQUS软件中模拟了TA1钛合金板坯在室温条件下的剪切旋压成形,分析了旋轮进给速率、芯轴转速及板坯厚度等工艺参数对成形载荷及尺寸精度的影响,获得优化工艺参数:旋轮进给速率300 mm/min,芯轴转速260 r/min,板坯初始厚度4 mm。曹天旭[39]采用数值模拟和多目标优化相结合的方法,使用 SIMULIA Isight中的 NSGA-II算法获得了 TC4钛合金气瓶封底旋压的最佳加工工艺参数组合[进给速0.5060 mm/r,旋压温度887.88℃,主轴转速187.05r/min]。陈宇[40]等对TC4钛合金锥形件热剪旋工艺进行了实验研究,确定了可行的工艺方案:温度在500~600℃以上,且加工区域的温度分布要均匀,最大温差不得超过50℃;进给比为0.1~0.3,当工件较大时芯轴转速不得超过100 r/min-1。李启军等[41]对大尺寸薄壁曲母线TC4钛合金构件旋压成形进行了有限元数值模拟,得到的优化工艺参数为进给比f=1.0 m/r、旋轮攻角a=20°、旋轮圆角半径R=20 mm、芯轴转速ω1=60 r/min、旋轮轨迹为凹圆弧。

变形机理研究方面,魏巍等[42]以TC4钛合金为对象,采用DEFORM有限元软件,研究了钛合金气瓶无芯模热旋压过程中旋压温度、进给比和旋轮圆角半径等关键工艺参数对工件应力应变分布、损伤累积情况的影响。单德彬等[43]应用 ANSYS/LS-DYNA软件对TC4钛合金轮圈的旋压过程进行了有限元数值模拟和工艺试验,研究了不同旋压轨迹和不同翻边长度对翻边过程的影响,发现当翻边长度较小时采用直线旋轮轨迹获得的工件的变形量较采用曲线轨迹的更小,变形更均匀,坯料边缘所受的切向压应力更小,因此翻边部分起皱的倾向也更小。詹梅等(44)采用数值模拟方法分析了芯模对钛合金热剪旋成形的作用机制,结果表明,工件在纯剪切变形和拉伸变形共同作用[以纯剪切变形为主]下变薄;工件贴模时壁厚较均匀,而不贴模时壁厚呈现出中部小两端大的趋势;不贴模旋压成形中后期工件的母线会发生塌陷,使得工件减薄量不足,因此工件靠近凸缘区域的壁厚远大于该区域贴模旋压时的壁厚。HAN Dong等[45]采用考虑多种热效应的TA15钛合金薄壁壳体热剪切旋压多场耦合分析模型,研究了工件温度、芯模预热温度、间隙偏离率、旋轮进给比、工件与旋轮间的摩擦、旋轮圆角半径、旋轮工作角等工艺参数对旋压变形过程的影响。结果表明,较高的工件温度和芯模预热温度可使壁厚方向的温度梯度减小,间隙偏离率对变形区的温差影响复杂,对贴膜度有明显的负影响;工件与旋轮之间的摩擦对温度差有显著影响;增大旋轮进给速度会增大温差,降低贴膜度,与冷剪切旋压相反,较大的旋轮工作角有利于减小温差,提高贴膜度。

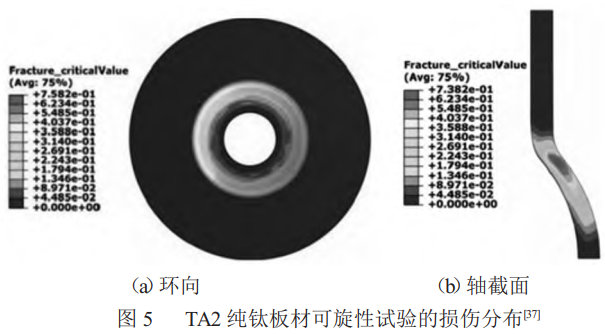

缺陷分析与控制方面,仵凤勇[46]开展了 Ti55高温钛合金复杂薄壁构件的板材热旋压成形工艺研究,发现多道次旋压过程中,旋压温度过高容易导致坯料过烧,材料塑性下降导致开裂;若道次间距过大,容易引起过渡区过度减薄或受拉应力过大而开裂。赵国伟[14]在研究TC4钛合金球形气瓶内胆半球热旋压成型工艺时,发现弧线轨迹相比直线轨迹更具将板料下压的能力,有助于板料收颈;适当增加旋压道次有利于旋压进程;高温下,旋轮与模具间距过小会出现反挤现象;通过多道次旋压中最后一道次光整加工,配合适当热处理可改善开裂现象,保证零件外表面质量。马浩[37]在研究钛合金强力旋压损伤演化及韧性断裂预测时,发现Lou准则是适用于锥形件强旋的预测精度较高的韧性断裂准则,Lou准则预测的板材损伤分布情况如图5所示。陈宇[40]等对TC4钛合金锥形件温热剪旋工艺进行了实验研究,分析了旋压过程中出现鼓包缺陷的原因:局部鼓包缺陷形成的原因是钛合金导热性差,导致坯料上温度分布不均匀,温差较大,不同温度区域变形程度不同,从而导致金属流动不均匀,造成局部鼓包现象;螺旋状鼓包缺陷形成的原因是火焰加热区域过大,导致已旋区的金属受热膨胀而不贴模,并且由于温度高而变形抗力小,因此无法承受旋压变形时所传递的扭矩,从而造成已旋区的螺旋状鼓包缺陷。王思冰[47]采用道次间热处理工艺,将第一道次旋压后构件在900℃下的断裂真应变由42.7%提升至72.1%,突破了 Ti2AlNb合金多道次热剪切旋压开裂难题。

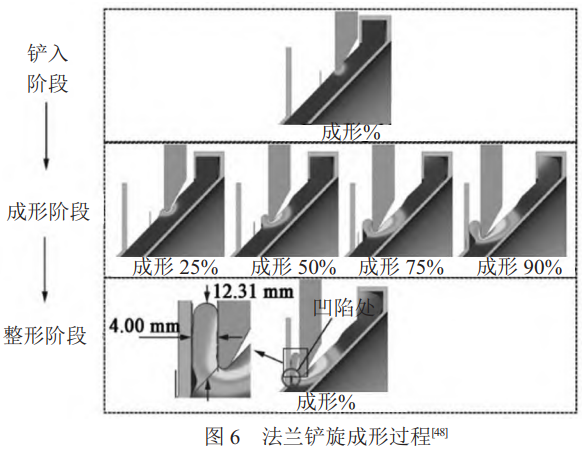

新型旋压工艺开发方面,肖刚锋等[48]针对航空发动机尾喷管难成形的问题,研究了TC11中部带法兰锥形件的热铲旋成形工艺,铲旋成形过程如图6所示。该研究发现采用坯料整体预热+激光辅助补热的方式可使法兰变形区温度集中在950℃以上,有利于法兰成形,同时锥形基体温度较低,可有效避免锥壁翘起。王思冰[47]通过随动涡流在线加热构建了均匀的温度场,使得 Ti2AlNb合金热强旋温度控制在950±30℃,多道次强旋累积减薄率可达74%。王建华等通过电源、钛板和工具头构成电流回路,快速提高钛板局部温度至预定温度,并且工具头和旋轮协同导电加热进行旋压成形的方法研究了不同电流大小对TA2钛板剪切旋压成形性能的影响,结果表明,电流辅助旋压能显著提升 TA2钛板的成形性能,且随着电流的增大,钛板的塑性变形能力逐渐增强。

3、钛合金普通旋压技术研究现状

普通旋压属于板材成形,主要改变毛坯形状,而不改变或几乎不改变毛坯壁厚[11,12]。该技术适用于成形形状复杂的异形回转体零件,并能降低生产成本,提高生产效率[50]。近年来,旋压成形的研究主要集中于强力旋压,对普通旋压的研究相对较少,钛合金普通旋压技术方面的研究则更为少见。普通旋压的主要工艺参数包括旋轮运动轨迹、道次间距和旋压间隙等。

李启军等[51]对高深径比TC4钛合金筒形件普旋成型过程进行了数值模拟,分析了运动轨迹、旋压道次间距和旋压间隙对成形的影响,结果表明,采用凹曲线轨迹,间隙为3.5mm,首道次间距为9mm,分6道次旋压可成功旋制高精度试验件。韩冬等[52]设计了钛合金薄壁环形内胆旋压成形的合理工艺流程一下料、剪圆直径480mm)、正旋拉旋[加热到800℃]、退火、反旋拉旋[加热到800℃]、退火、切边,他们通过试验确定了TC4钛合金薄壁环形内胆旋压成形的合理工艺参数,研制出了合格的TC4钛合金薄壁环形内胆旋压件。吕昕宇等[53]针对钛合金薄壁舱段热普旋过程中的凸缘失稳现象,研究了不同类型抛物线轨迹与凸缘收径过程中不同轨迹形状对凸缘变形的影响,总结了普旋轨迹对钛合金热普旋收径影响的3点规律:①TC4钛合金热普旋变形应该按小进给、均匀变形进行控制;②抛物线型轨迹较直线型轨迹变形均匀,在TC4热普旋成形时采用抛物线型轨迹;③TC4合金热普旋成形过程中,凸缘附近的抛物线型轨迹亦采用“先疏后密”的排布规律。

4、钛合金旋压技术的发展趋势

钛合金旋压技术是成形航空航天等领域高端装备钛合金薄壁构件的关键技术。目前,国内学者在钛合金旋压成形工艺优化、变形机理、缺陷控制、组织性能演化等方面取得了一定进展,为实际工程中钛合金薄壁构件的生产提供了重要指导。然而,随着高端装备设计趋向轻量化、高性能、高精度和良好的环境适应性,新型钛合金材料朝着高强、高塑、高韧、高损伤容限的方向发展,以及制造业迈向智能化、数字化,钛合金旋压技术的研究未来主要面临以下挑战:

[1]大直径、薄壁整体钛合金旋压工艺亟待研究。高端装备的零部件结构不断向大直径、小壁厚的极端尺寸结合特征发展,例如直径2.25 m贮箱箱底、直径5m低温贮箱箱底瓜瓣等[54]。如何精密旋压成形此类构件是对旋压工艺设计者的一大挑战。

[2]钛合金复杂结构异形件的旋压成形技术亟待研究。在航天工程所需的带有复杂内筋的薄壁零件、非对称回转体零件的旋压加工方法还处于研究阶段[1]。此类构件的成形依赖于新型特种旋压成形技术的开发,如劈开旋压、铲旋、无模旋压、对轮旋压、复合旋压等,而这些技术基本上未开展过研究。

[3]钛合金旋压变形机理和工艺优化在今后仍然是研究的重要方向。由于钛合金旋压是多场多因素耦合影响的复杂弹塑性大变形过程,变形机理十分复杂,部分工艺参数[如错距量、旋轮安装角等]对钛合金旋压的影响尚不完全明确。目前,对于钛合金剪切旋压组织和织构的演变的研究尚不充分,对于钛合金普旋的研究尚不充分。另外,如何提高有限元模型的准确性,如何提高数值模拟的分析效率,如何实现精密旋压成形,如何构建基于物理机制的钛合金多道次热强旋组织与织构演化预测模型,如何确定热强旋组织形态、织构、演化与成形构件力学性能间的定量关系[5]等问题是目前钛合金旋压理论研究面临的挑战。

[4]新型高温高强高韧钛合金适应旋压工艺亟待研究。目前,钛合金旋压领域主要研究的钛合金材料较为有限,主要为TA15、BT20、TC4、TC11、TC21等。近年来科研工作者们开发出一批性能优异的高温高强高韧钛合金,如 Ti-5Al-4Zr-8Mo-7V Ti-6Cr-4Mo-2Al-2Sn-1Zr[56]、Ti-4Mo-3Cr-1Fe[57]等。这类材料的使用有助于航空航天高端装备实现高性能、轻量化,具有广阔的应用价值。因此,探索此类钛合金的旋压工艺具有很大意义。

[5]开发旋压智能制造技术很有必要。传统旋压工艺对经验依赖性强,甚至需要反复试验来优化工艺,研制周期长、效率低。现阶段的旋压技术的研究,越来越依赖于计算机技术,主要通过旋压工艺试验与计算机仿真相结合的方法进行研究,研究效率得到大幅提升。在智能制造的时代大背景下,旋压成形领域也应积极谋划旋压智能制造行业布局。王北平等[58]提出了未来旋压智能化制造技术框架及相关系统的构成设想,其核心思想是工艺专家系统和在线检测技术在旋压装备上的集成应用,关键技术是开发旋压智能工艺设计与优化系统、开发强力旋压工艺专家系统、以及开发旋压加工三维在线检测技术。

5、结语

[1]近十几年来,国内学者在钛合金旋压技术研究领域取得了大量新进展,其中以钛合金流动旋压方面的研究最为丰富。然而,对于钛合金剪切旋压组织和织构演变的研究尚不充分,对于钛合金普旋的研究也相对不足。

[2]钛合金旋压是多场、多工步、多参数耦合作用下的局部加载不均匀成形过程,其理论研究十分复杂。国内学者在钛合金旋压的工艺优化、变形机理、组织演化、织构演变、缺陷控制与预测、可旋性、力学性能、热处理以及新型旋压技术开发等方面均进行了广泛而深入的研究。

[3]对于钛合金旋压技术的发展而言,航空航天等领域高端装备的轻量化、高性能发展对其提出了更高要求,新型高温高强高韧钛合金的开发为其注入了新的活力,智能制造技术的进步则为其提供了数字化平台。未来钛合金旋压技术发展面临的主要挑战包括:大直径薄壁整体钛合金旋压成形、钛合金复杂结构异形件旋压成形、钛合金旋压变形机理和工艺优化的深入研究、新型高温高强高韧钛合金旋压工艺探索,以及旋压智能制造技术的开发与应用。

参考文献:

[1]张成,杨海成,韩冬,等.钛合金旋压技术在国内航天领域的应用及发展[J].固体火箭技术,2013,36(01):127-132.

[2]邹武装,等.钛手册[M].北京:化学工业出版社,2012.

[3]宋明强,田俊强,何昱含.TC4航空发动机机匣加工变形控制策略[J].科技创新与应用,2019(20):102-103.

[4]马震宇,王冠合.镁合金薄壁锥壳有限元分析[J].四川兵工学报,2012,33(06):73-75.

[5]詹梅,王贤贤,高鹏飞.钛合金薄壁筒形件热强旋宏微观成形规律研究进展[J].西华大学学报(自然科学版),2019,38(04):1-9.

[6]陆子川,张绪虎,微石,等.航天用钛合金及其精密成形技术研究进展[J].宇航材料工艺,2020,50(04):1-7.

[7]孟艳梅.曲母线形件复合旋压成形的数值模拟及工艺分析[D].秦皇岛:燕山大学,2005.

[8]杨英丽,郭荻子,赵永庆,等.钛旋压技术研究进展[J].稀有金属材料与工程,2008,37(S4):625-629.

[9]李静.从专利角度分析旋压成型技术发展[J].中国科技信息,2022(23):19-22.

[10]赵小凯.TA15钛合金薄壁构件热强旋成形及性能强化机理研究[D].哈尔滨:哈尔滨工业大学,2017.

[11]牟少正,韩冬.有色金属旋压技术研究现状[J].航天制造技术,2008(04):38-42.

[12]王成和,刘克璋,周路.旋压技术[M].福州:福建科学技术出版社,2017.

[13]张洋,韩冬,杨延涛,等.锥形件剪切旋压的研究现状及发展方向[J].热加工工艺,2023,52(09):7-12.DOI:10.14158/j.cnki.1001-3814.20211396.

[14]赵国伟.某型号内胆旋压成型技术研究[D].沈阳:东北大学,2019.DOI:10.27007/d.cnki.gdbeu.2019.001525.

[15]何阳.钛合金筒形件强力旋压成形研究[D].西安:长安大学,2015.

[16]朱恩锐崔霞郭陆陆,等.TB6钛合金筒形件强力旋压成形工艺模拟[J].锻压技术,2023,48(02):126-134.DOI:10.13330/j.issn.1000-3940.2023.02.016.

[17]田辉,黄海青,陈国清,等.强旋工艺参数对TC4钛合金筒形件旋压成形的影响[J].航天制造技术,2009(05):14-17.

[18]郭靖.TA15钛合金薄壁筒形构件轧一旋成形极限研究[D].西安:西北工业大学,2018DOI:1027406/dcnkigxbgu2018000190.

[19]韩冬,杨合,詹梅,等.工艺参数对 Ti75合金筒形件旋压成形的影响[J].宇航材料工艺,2011,41(04):48-50+56.

[20]陆鹏,赵亚楠,张艳秋,等.基于不同减薄量的镍钛合金管热旋压成形分析[J].应用科技,2013,40(01):1-7.

[21]杨延涛,任长洁,曹学文,等.Ti1300合金带台阶筒形件旋压工艺研究[J].宇航材料工艺,2014,44(03):88-90.

[22]写旭,张立武,杨延涛,等.Ti55531钛合金筒形件的旋压成形[J].宇航材料工艺,2016,46(06):50-53.

[23]朱慧安.欧阳德来,崔霞,等.TC21钛合金筒形旋压有限元模拟和工艺优化[J].南昌航空大学学报(自然科学版),2019,33(03):1-9.

[24]朱慧安.TC21钛合金筒形件旋压过程与织构演化有限元模拟研究[D].南昌:南昌航空大学,2020.DOI:10.27233/d.cnki.gnchc.2020.000178.

[25]张睿翔.钛合金筒形件旋压织构演变及力学性能优化研究[D].西安:陕西科技大学,2023.DOI:10.27290/d.cnki.gxbqc.2023.000150.

[26]欧阳德来,崔霞,鲁世强,等.旋压参数对TC21钛合金筒形件旋压织构的影响[J].材料热处理学报,2021,42(05):143-151.DOI:10.13289/j.issn.1009-6264.2020-0478.

[27]王贤贤.钛合金流动旋压的组织性能演变规律与机制[D].西安:西北工业大学,2019.DOI:10.27406/d.cnki.gxbgu.2019.000167.

[28]杨国平,徐文臣,陈宇,等.BT20钛合金筒形件旋压组织和择优取向研究[J].材料科学与工艺,2009,17(04):467-469+473.

[29]孙海全,倪林彧,朱小兵,等.TC11钛合金热旋压成形的组织及性能研究[J].航天制造技术,2015(01):32-35+39.

[30]陈勇.TA15钛合金热强力旋压组织演化规律及强化机理研究[D].哈尔滨:哈尔滨工业大学,2014.

[31]王春晓.基于平面压缩模型的TA15钛合金热旋组织性能预测[D].哈尔滨:哈尔滨工业大学,2011.

[32]杨中泽.钛合金变加载路径热强旋织构演化及强化机制[D].哈尔滨:哈尔滨工业大学,2022.DOI:10.27061/d.cnki.ghg.2022.005105.

[33]韦管.Ti-Al-V-Fe钛合金正反复合旋压组织演化规律及力学性能研究[D].哈尔滨:哈尔滨工业大学,2021.DOI:10.27061/d.cn-ki.ghgdu.2021.002822.

[34]白鹭,张小娟,周钟平,等.时效对热旋压TC11钛合金组织及性能的影响[J].金属热处理,2021,46(07):126-130.DOI:10.13251/j.issn.0254-6051.2021.07.024.

[35]李启军,范开春,王琪,等.大尺寸薄壁钛合金筒体旋压成形质量影响因素[J].宇航材料工艺,2012,42(01):86-88.

[36]李琳琳.轻合金典型薄壁回转件热旋压数值模拟与试验研究[D].长春:吉林大学,2017.

[37]马浩.纯钛及钛合金强力旋压损伤演化规律及韧性断裂预测[D].哈尔滨:哈尔滨工业大学,2016.

[38]邵玉林,刘博,潘贵平,等.TA1钛合金药型罩剪切旋压成形塑性变形规律的数值模拟研究[J].精密成形工程,2024,16(08):1-10.

[39]曹天旭.TC4钛合金气瓶封底旋压成形工艺及优化研究[D]秦皇岛:燕山大学,2024.DOI:10.27440/d.cnki.gysdu.2024.000117.

[40]陈宇;徐永超,单德彬.TC4钛合金锥形件温热剪旋实验研究[J].锻压技术,2008(03):52-55.

[41]李启军,吕宏军,王琪,等.薄壁曲母线 TC4钛合金构件热旋模拟与试验研究[J].天津工业大学学报,2008(02):61-65.

[42]魏巍,罗雄,范俊明,等.工艺参数对TC4钛合金高压气瓶无芯模热旋压塑性性能的影响[J].锻压技术,2023,48(12):143-150.

[43]单德彬,徐文臣,周祥.钛合金轮圈旋压的有限元模拟与试验[J].航空制造技术,2010(05):91-95.DOI:10.16080/j.issn1671-833x.2010.05.011.

[44]詹梅,李甜,王巧玲,等.热剪切旋压过程中芯模对零件形貌和壁厚分布的影响[J].西北工业大学学报,2013,31(03):491-497.

[45]Yang Z H.Deformation Mechanism of{TA15\Shells in Hot Shear Spinning under Various Load Conditions[J].Rare Metal Materials and Engineering, 2013.DOI:10.1016/S1875-5372(13)60039-9.

[46]仵凤勇.Ti55钛合金薄壁回转体构件高温成形技术研究[D]哈尔滨:哈尔滨工业大学,2019.DOI:10.27061/d.cnki.ghgdu.2019.006624.

[47]王思冰.Ti2AlNb合金热强旋成形组织演化及性能调控研究[D].哈尔滨:哈尔滨工业大学,2021.DOI:10.27061/d.cnki.ghgdu.2021.005408.

[48]肖刚锋,杨博文,常世荣,等.基于数值模拟的钛合金锥形件激光辅助铲旋成形研究[J].塑性工程学报,2024,31(04):200-207.

[49]王建华,毛佳新,靳凯,等.TA2纯钛构件电流辅助旋压成形实验研究[J].精密成形工程,2018,10(04):61-67.

[50]黄成龙.普通旋压成形质量分析及控制研究[D].广州:华南理工大学,2015.

[51]李启军吕宏军王琪高深径比TC4钛合金筒形件普旋成型有限元数值模拟[J].宇航材料工艺,2006(S1):88-92.

[52]韩冬赵升吨张立武等.TC4合金复杂型面工件薄壁旋压成形工艺[J].锻压装备与制造技术,2005(06):66-68.DOI:10.16316/j.issn.1672-0121.2005.06.022.

[53]吕昕宇,雷鹃,许沂.钛合金薄壁舱段热普旋过程凸缘失稳现象研究[J].航空制造技术,2011(16):40-42.DOI:10.16080/j.issn1671-833x.2011.16.021.

[54]张立武,写旭,杨延涛.钛合金精密热成形技术在航空航天的应用进展[J].航空制造技术,2015,19(19):14-17.DOI:10.16080/j.issn1671-833x.2015.19.014.

[55] Ren L,Xiao W,Kent D,et al. Simultaneously enhanced strength and ductility in a metastableβ-Ti alloy by stress-induced hierar-chical twin structure[J]. Scripta Materialia,2020,184:6-11.

[56] Zhao G H,Xu X, Dye D,et al. Microstructural evolution and strain-hardening in TWIP Ti alloys[J]. Acta Materialia,2020,183:155-164.

[57] Kolli R P,Devaraj A. A review of metastable beta titanium alloys[J].Metals,2018,8[7]:506.

[58]王北平,韩冬,李俊峰,等.航天产品旋压智能制造技术发展设想[J].固体火箭技术,2021,44(05):571-572.

无相关信息