钛合金因其有比强度高、耐腐蚀性好、密度低和可塑性好等特点,被广泛应用于航空航天、船舶制造、生物医学、汽车工业等领域[1-3]。在高温高应变速率条件下表现出优异的力学性能,受到了广泛的关注[7]。目前,钛及钛合金的主要连接方法包括激光焊、电子束焊、等离子弧焊、扩散焊和钎焊等。激光焊和电子束焊形成的焊缝和热影响区会出现粗大的片状α相;等离子弧焊热输入较高,易导致焊缝晶粒粗大和氧化;钎焊过程会引入额外的合金元素,性能也取决于钎料与合金反应的产物[8-12]。此外,钛合金在加热时易与H、C、N、O等元素反应,这些杂质原子会形成间隙固溶体或化合物,造成晶格畸变阻碍位错运动,导致焊缝处性能降低[13]。扩散焊是一种特殊的连接技术,利用高温条件下接触界面原子相互扩散形成冶金结合的原理,实现合金部件之间的连接,这种连接方式可以确保连接界面的强度、密封性和耐腐蚀性达到较高标准,整体不发生塑性变形且不引入其他元素,从而实现高质量连接[14]。

国内外学者对钛合金扩散连接开展了相关研究。PENG等[15]采用模拟与实验相结合的方法进行研究,发现扩散连接TC4合金结合界面孔隙形貌随连接时间变化由椭圆形变为圆形。张治川等[16]研究了扩散连接温度对TC4合金扩散连接区显微组织、力学性能及断裂机理的影响规律,结果表明随连接温度升高,合金的抗拉强度、延伸率提高,达到扩散连接前的指标。LEE等[17]在惰性气体中对Ti-6Al-4V合金进行扩散连接,研究了扩散连接合金的高温氧化形为,发现扩散连接温度达900℃时结合界面形成富氧α相且结合强度较低,而扩散连接温度为850℃时可观察到致密的扩散结合界面。目前,针对Ti60高温钛合金扩散连接的研究鲜有报道,而兼具高温服役性能与轻量化特性的钛合金在航空航天领域的需求日益迫切。因此,有必要对Ti60高温钛合金的扩散连接技术进行研究。本文研究了热压温度对Ti60高温钛合金连接界面组织与力学性能的影响规律,可为航空航天领域高温钛合金扩散连接构件的性能优化提供新途径。

1、实验部分

实验材料采用直径150 mm的Ti60(Ti-5.7Al-4.0Sn-3.5Zr-0.9Mo-0.4Nb-1.0Ta-0.4Si)高温钛合金锻造棒材(母材),其化学成分如表1所示。

表 1 Ti60 高温钛合金棒材化学成分(w/%)

| Al | Sn | Zr | Mo | Si | Ta | Nb | O | H | Ti |

| 5.67 | 3.72 | 3.32 | 1.02 | 0.35 | 1.00 | 0.39 | 0.094 | 0.001 | 余量 |

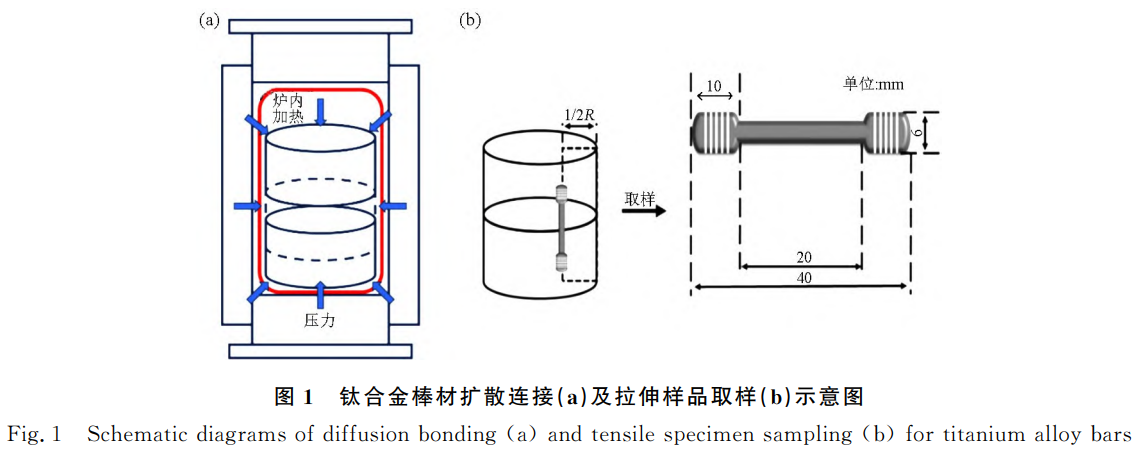

Ti60高温钛合金棒材扩散连接过程如图1(a)所示。在不同温度下扩散连接的合金性能有差异,为避免合金熔化,扩散连接温度低于材料的熔点。较高的温度通常会提高原子的扩散速率,加速扩散进程,有助于形成良好的冶金结合。因此,选择合理的扩散连接温度是决定连接合金性能的关键[18]。基于Ti60合金的相变温度,本文选用的热压温度为980,1000,1020℃,压力为160 MPa(通过氢气四周施压),保温时间为4 h。热压完成后样品随炉冷却。按热压温度由低到高,扩散连接样品编号分别为980HIP,1000HIP和1020HIP。

按图1(b)所示进行拉伸样品取样,扩散连接界面处于拉伸试样的中心。采用TSE504D型万能试验机测试样品的室温和600℃高温拉伸力学性能,

结果取三次拉伸数据的平均值。

将制备好的样品线切割后进行机械磨抛及Kroll试剂腐蚀,随后采用AXIOVERT200MAT型光学显微镜(OM)和TESCANMIRA型场发射扫描电子显微镜(SEM)观察扩散界面显微组织。样品通过震动抛光处理后,使用Oxford Instruments型电子散射衍射仪(EBSD)对其扩散连接区进行EBSD分析。使用Image J软件对所得SEM图像中的α相尺寸进行测量和统计。拉伸断口形貌也采用上述扫描电子显微镜观察。

2、实验结果与讨论

2.1 热压温度对扩散连接界面显微组织的影响

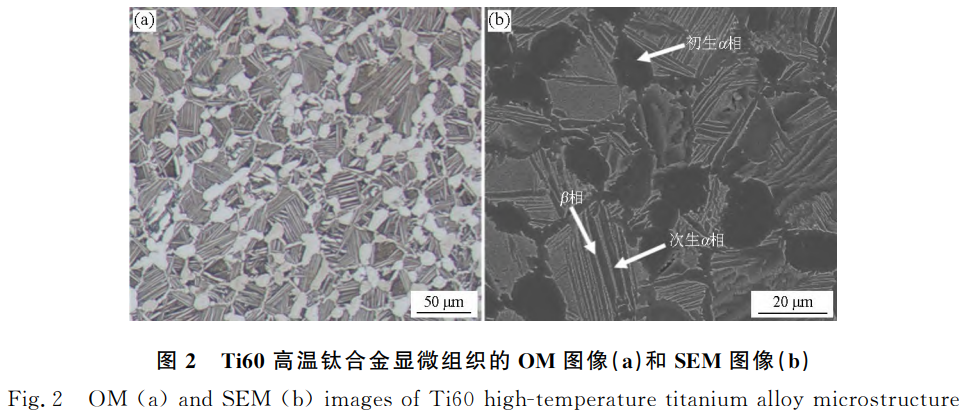

Ti60高温钛合金原始棒材的显微组织如图2所示。从图中可以看出,Ti60高温钛合金由等轴状初生α相、板条状次生α相以及β相组成,为典型双态组织。

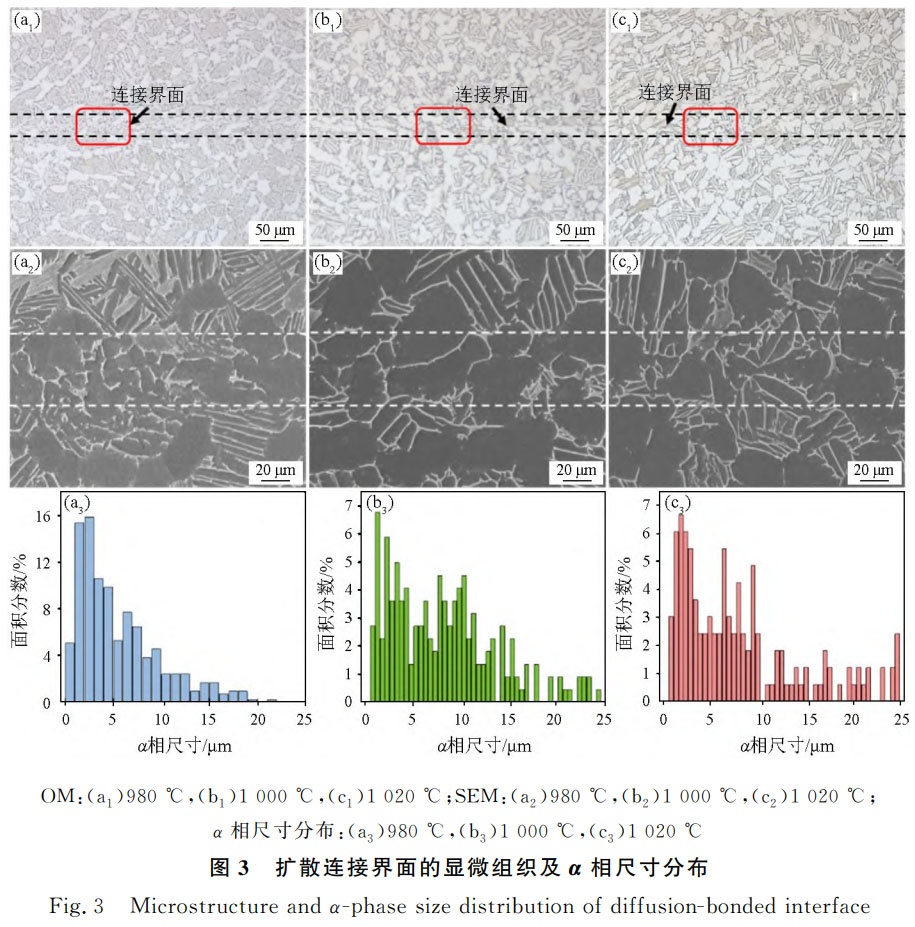

图3为Ti60高温钛合金棒材在不同温度下扩散连接后的显微组织。可以看出,与原始棒材的显微组织相比,扩散连接后合金的显微组织类型未发生明显改变,仍由等轴状初生α相、次生α相以及少量β相组成,其中α相的尺寸和数量发生了较明显的变化。如图3(a)所示,当热压温度为980℃时,与原始棒材(图2(a))相比,合金整体显微组织中初生α相数量减少,次生α相面积分数增加。这是因为在扩散连接的高温环境中,等轴α相发生相变,部分转化成β相,又在冷却过程中以板条状次生α相形式析出。当扩散连接温度增加到1000.1 020℃时,冷却过程中等轴α相、次生α相均发生相化,如图3(b)、c)所示。

如图3(a2~c2)所示,扩散界面分布着不同尺寸的α相。随着扩散连接温度的升高,连接界面中较大尺寸的α相面积分数逐渐增加。当扩散连接温度为980℃时,α相尺寸集中在2~5μm范围内,面积分数为68.5%,几乎没有尺寸为20~25μm的α相(见图3(a3));当扩散温度达到1000℃时,2~5μm内α相面积分数为35.3%,数量有所减少,而尺寸范围为20~25μm的α相面积分数增加到5.4%(见图3(b3));扩散温度升至1020℃时,2~5μm范围内α相面积分数为38.7%,而20~25μm的α相面积分数提升至13.9%(见图3(c3))。

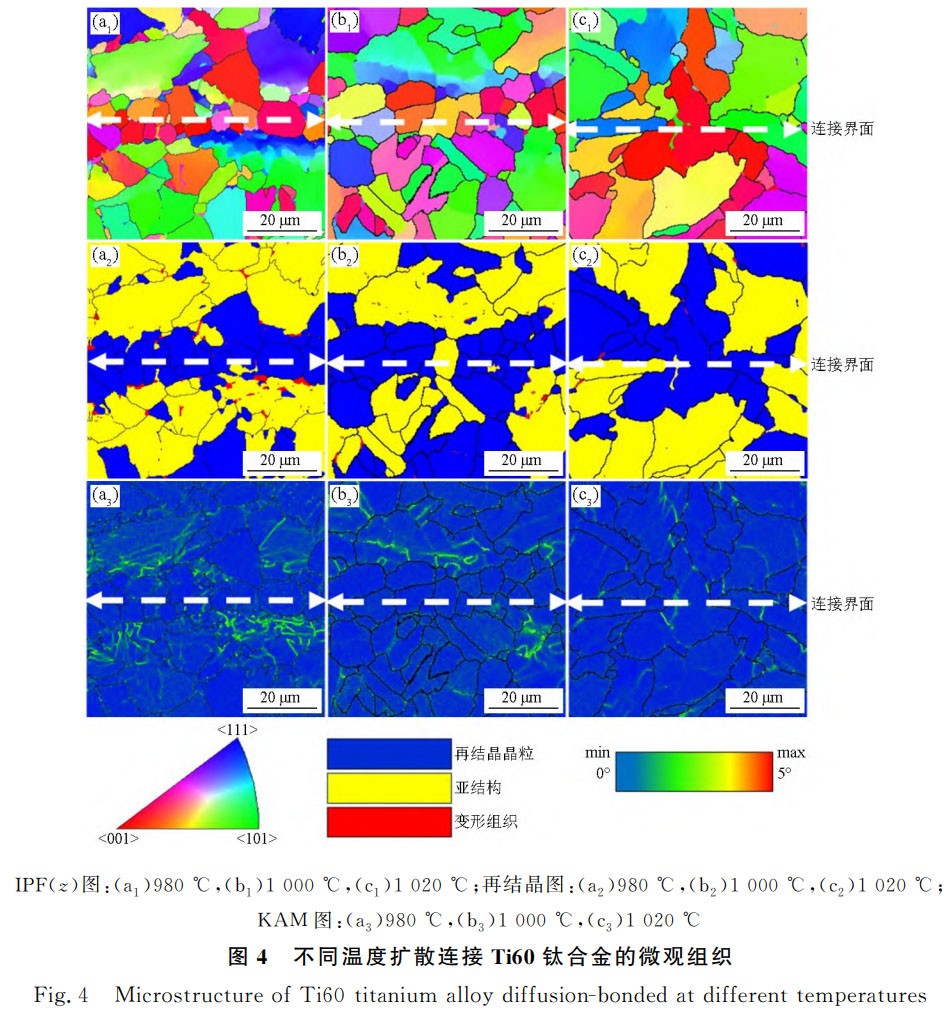

图4为不同温度扩散连接Ti60钛合金微观组织的EBSD分析结果。在合金的扩散连接过程中,界面处相的形貌变化及晶界迁移程度受扩散温度显著影响。随着热压温度升高,界面再结晶形成的细小α相经历了从形核到长大的过程。当热压温度为980℃时,合金实现相互接触扩散后,界面处发生动态再结晶形成细小的α相,如图4(a1)所示;随着热压温度升至1000℃,界面处再结晶形成的细小α相发生了一定程度的长大,如图4(b1)所示;当热压温度升至1020℃时,扩散连接过程中再结晶形成的细小α相长大速度加快,晶界迁移程度增加,界面处的细小α相消失,如图4(c1)所示。由图4(a2)可见,980℃连接界面有大量再结晶区域,且再结晶晶粒边缘还有少量变形组织;从图4(a3)观察到部分回复组织的细小晶粒内部具有高密度取向差,导致晶粒被进一步分割为多个亚结构。由图4(b2,b3)可见,1000℃扩散连接合金组织取向差密度从基体到界面逐渐增大,随后在再结晶晶粒中减小。由图4(c2,c3)可见,1020℃连接界面处再结晶晶粒长大,取向差主要集中在变形组织附近。上述结果表明,最大的取向差密度存在于界面内的再结晶区附近,证实该处在在高密度位错和显著的晶格应变。

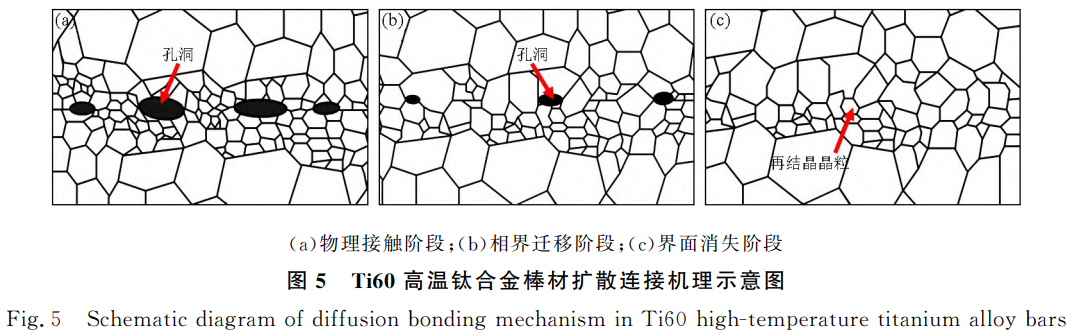

如图5所示,Ti60高温钛合金棒材扩散连接过程可分为三个阶段[19-22]:第一阶段为初始物理接触阶段,在施加压力前,Ti60高温钛合金棒材的连接界面通过表面微观凸起实现初始点接触,随后在压力作用下接触区发生塑性变形,使接触面积逐渐增大。第二阶段为相界迁移阶段,随着高温高压的持续作用,界面接触点的塑性变形程度逐渐增大,进而发生动态再结晶,形成细小α相。第三阶段为界面消失阶段,高温高压促使界面发生动态再结晶,伴随合金元素的互扩散,接触面积持续增大,同时界面间隙逐渐缩小,最终实现扩散连接界面的冶金结合。

2.2 热压温度对扩散连接界面拉伸性能的影响

2.2.1 室温拉伸性能

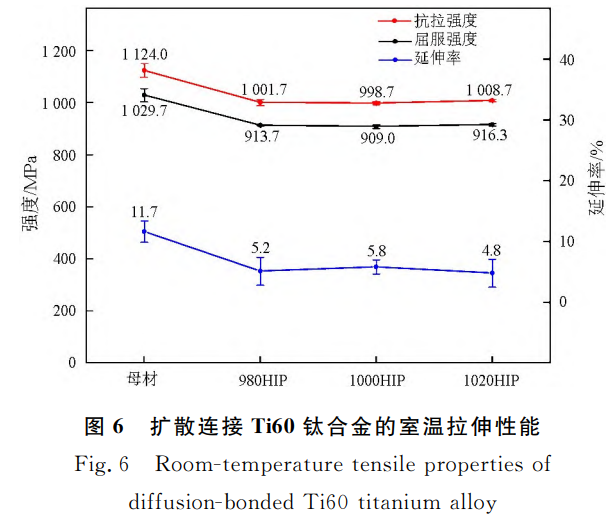

图6为扩散连接Ti60钛合金的室温拉伸性能曲线。由图可见,与母材相比,扩散连接合金强度有一定程度的降低,抗拉强度从1 124.0 MPa降低到998.7~1 008.7 MPa,屈服强度从1 029.7 MPa降低到909.0~916.3 MPa,延伸率也大幅度降低,从11.7%降低到4.8%。

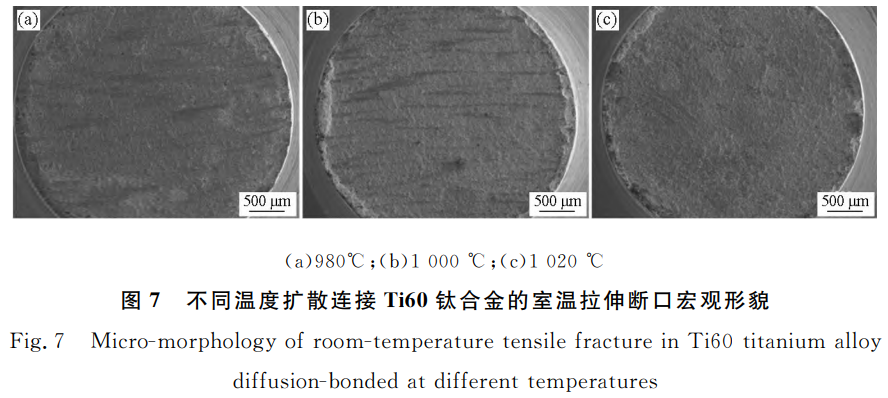

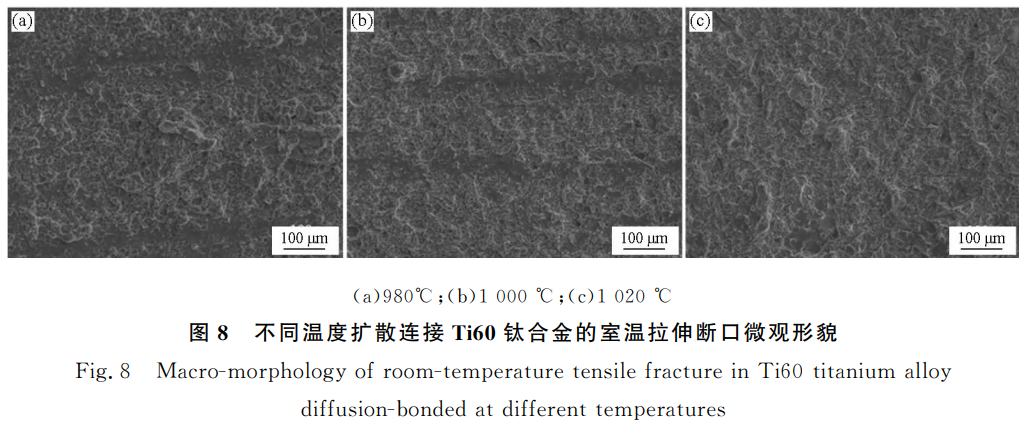

扩散连接合金室温拉伸断口形貌如图7和图8所示。由图7可见,室温拉伸断口宏观形貌均较为平整,未出现明显的颈缩现象;由图8可见,断口表面未见明显的韧窝,均属于脆性断裂。

扩散连接Ti60合金的显微组织与母材基本接近(见图2和图3),力学性能的差异主要受扩散区界面组织的影响。由图4(a)扩散连接合金的显微组织形貌可见,扩散界面区再结晶形成的细小α相与母材α相之间存在较大的尺寸差异。在合金拉伸变形过程中,位错在相界附近累积,在尺寸较大的α相中,位错密度呈现出晶粒中心向相界递增的梯度分布;而在细小的α相中不存在这种梯度差异,位错呈均匀的高密度分布。界面与母材α相的晶体学失配导致界面无法协调变形。在拉伸应力作用下,位错在界面细小α相与母材α相的边界处累积,导致局部应力集中[22],使合金在界面处发生脆性断裂,合金强度和塑性显著下降。

2.2.2 高温拉伸性能

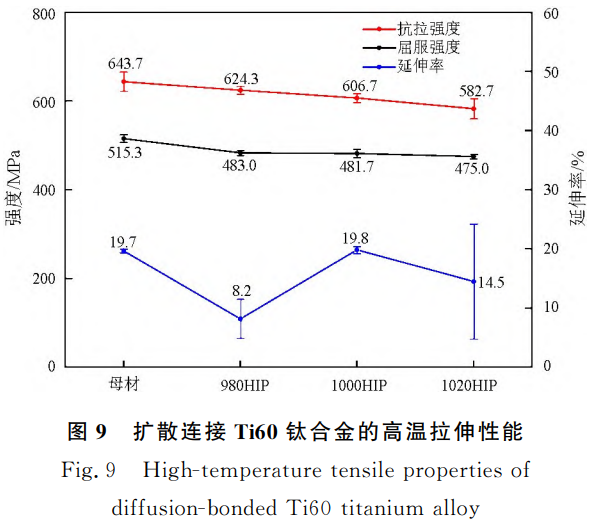

Ti60是可以长期服役于600℃高温下的一类钛合金,其高温下的拉伸性能极其关键。图9为不同温度扩散连接Ti60合金的高温拉伸性能曲线。由图可见,随着扩散连接温度升高,合金整体强度降低,抗拉强度由624.3 MPa降至582.7 MPa,屈服强度由483.0 MPa降至475.0 MPa;延伸率则随着扩散连接温度升高整体呈上升趋势,当温度达到1020℃时,合金的延伸率提高到14.5%。从图9中明显可见,1000℃扩散连接Ti60高温钛合金的高温塑性与母材接近。

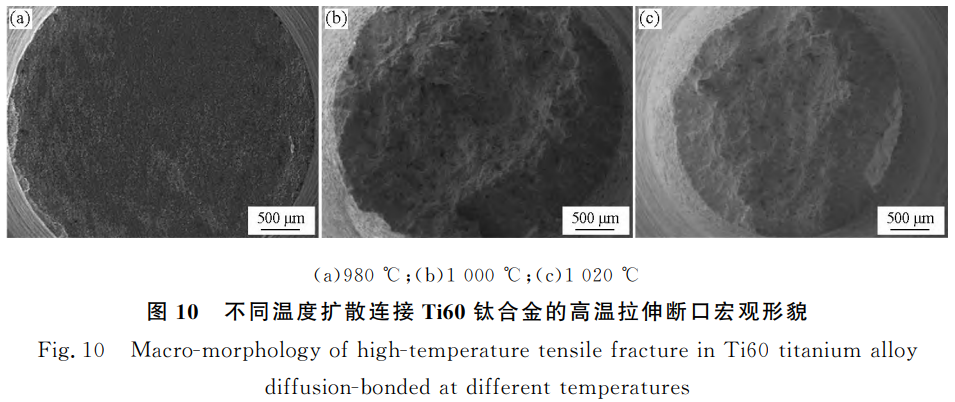

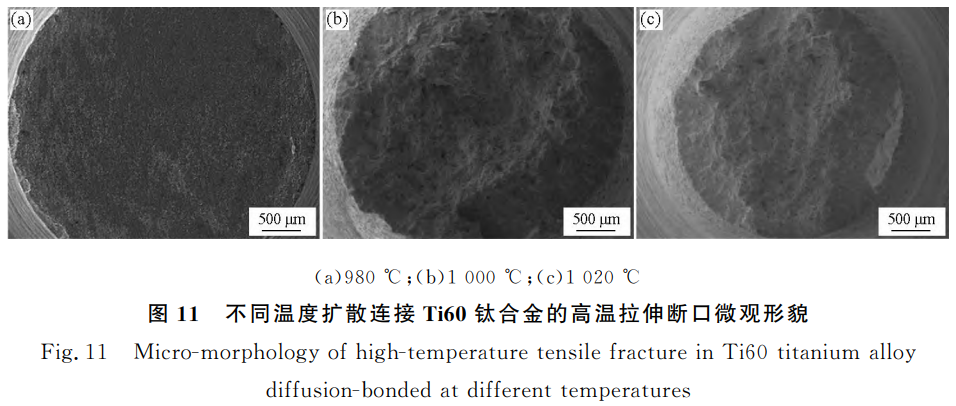

试样的高温拉伸断口形貌如图10和图11所示。由图10(a)可看出,980℃扩散连接试样的断口宏观形貌表面较为平整,未见初露,试样在扩散连接界面处发生断裂,属于典型的脆性断裂。当扩散连接温度升至1000℃和1020℃时,断口表面可见大小不一、分布不均匀的切窝,为典型的韧性断裂,如图10(b,c)所示。从图11所示微观形貌可以更清晰地看到,较高温度连接试样断口表面存在大量切窝。断口形貌特征与合金延伸率变化规律一致。在高温拉伸过程中,1000 ℃和1020 ℃扩散连接界面处形成的再结晶细小α相在高温作用下合并而长大粗化,高温下元素扩散更加充分,一定程度上降低了界面扩散区形成的晶体学失配程度,使扩散连接区的塑性明显提高。而980 ℃扩散连接界面处的α相过于细小,高温拉伸过程无法提供足够的能量使其长大,晶体学失配程度未得到有效改善,断口仍表现出脆性断裂特征。

3、结 论

1)采用不同的热压温度扩散连接的Ti60高温钛合金实现了良好的冶金结合,界面处发生了动态再结晶,980 ℃扩散连接合金的界面处生成了细小的α相,随着热压温度的升高,界面处细小的α相逐渐长大。

2)随着热压温度的升高,等轴α相、次生α相均发生粗化,扩散连接界面处较大尺寸的α相面积分数逐渐增大。

3)扩散连接Ti60高温钛合金的界面存在晶体学失配现象而无法有效协调变形,进而导致合金室温强度与塑性显著降低,提高热压温度后,扩散连接合金的高温(600 ℃)塑性明显提高。

参考文献:

[1] CAI Jian-ming, MI Guang-bao, GAO Fan, et al. Research and development of some advanced high temperature titanium alloys for aero-engine[J]. Journal of Materials Engineering,2016,44(8):1-10.

[2] HUANG D, NAN H, WU H, et al. Application of hydrogenation technology on titanium alloy[J]. Heat Treatment of Metals,2004,29:44-48.

[3] LI L, BAO H, WAN Z, et al. Influence of residual stress due to the equatorial weld on the ultimate strength of a Ti80 spherical pressure shell[J]. The International Journal of Advanced Manufacturing Technology,2021,116:1831-1841.

[4] LI M, LIN Y. Grain refinement in near alpha Ti60 titanium alloy by the thermohydrogenation treatment[J]. International Journal of Hydrogen Energy,2007,32:626-629.

[5] YANG L, LIU J, TAN J, et al. Dwell and normal cyclic fatigue behaviours of Ti60 alloy[J]. Journal of Materials Science & Technology,2014,30:706-709.

[6] JIA Weiju, ZENG Wei-dong, ZHOU Yi-gang, et al. High-temperature deformation behavior of Ti60 titanium alloy[J]. Materials Science & Engineering A,2011,528(12):4068-4074.

[7] JIA R, ZENG W, HE S, et al. The analysis of fracture toughness and fracture mechanism of Ti60 alloy under different temperatures[J]. Journal of Alloys and Compounds,2019,810:151899.

[8] 李维峰, 李天乐, 安大勇, 等. 钛合金及其扩散模疲劳特性研究进展[J]. 金属学报,2022,58(4):473-485.

[9] ZHU F, CHEN C, LI X, et al. Role of thermal cycle in joining Ti-6Al-4V and Ti\(_2\)AlNb-based alloys through diffusion bonding and post heat treatment[J]. Materials Characterization,2019,156:109830.

[10] AKMAN E, DEMIR A, CANEL T, et al. Laser welding of Ti\(_2\)Al\(_2\)V titanium alloys[J]. Journal of Materials Processing Technology,2009,209:3705-3713.

[11] KUTUMBARAO T M, BANERJEEV V. Elevated temperature properties of electron beam welds of an α+β titanium alloy[J]. Materials Science and Engineering A,1999,269(1-2)217-224.

[12] FRATINI L, MICARI F, BUFFA G, et al. A new fixture for FSW processes of titanium alloys[J]. CIRP Annals: Manufacturing Technology,2010,59:271-274.

[13] 王国强. Ti-6246钛合金热机械处理及电子束焊接性研究[D].合肥:中国科学技术大学,2017.

[14] ZHANG Hao-Li Jinglong, MA Pingyi, et al. Study on microstructure and impact toughness of TC4 titanium alloy diffusion bonding joint[J]. Vacuum: Technology Applications & Ion Physics,2018,152:272-277.

[15] PENG Y, LI J, LI Z, et al. Interfacial voids and microstructure evolution, bonding behavior and deformation mechanism of TC4 diffusion bonded joints[J]. Journal of Manufacturing Processes,2022,81:837-851.

[16] 张松川, 徐勤思, 刘 意, 等. 热压温度对TC4合金扩散连接区组织与性能的影响[J/OL].金属学报,2024-01-18. https://link.cnki.net/urlid/21.1139.tg.20240117.1940.002.

[17] LEE H S, YOON J H, YI Y M. Oxidation behavior of titanium alloy under diffusion bonding[J]. Thermochimica Acta,2007,455:105-108.

[18] 赵金辉, 郭 娟, 张浩宇. 传统扩散连接在金属材料加工中的研究及应用[J].金属加工(热加工),2024(10):1-11.

[19] 高文静, 雷君相. 扩散连接技术在钛合金加工中的应用及研究进展[J].有色金属材料与工程,2017,38(4):239-246.

[20] ZHANG C, LI H. Detailed analysis of surface asperity deformation mechanism in diffusion bonding of steel hollow structural components[J]. Applied Surface Science,2016,371:407-414.

[21] ZHANG C, LI H, LI M. Detailed evolution mechanism of interfacial void morphology in diffusion bonding[J]. Journal of Materials Science & Technology,2016,32:259-264.

[22] HUANG Y, RIDLEY N, HUMPHREYS F J, et al. Diffusion bonding of superplastic 7075 aluminium alloy[J]. Materials Science and Engineering A ,1999,266(1-2):295-302.

[23] XIONG J, PENG Y, SAMUDDIN M, et al. Common mechanical properties of diffusion bonded joints and their corresponding microstructure features[J]. Journal of Materials Engineering and Performance,2020,29:3277-3286.

相关链接

- 2025-04-28 Ti60钛合金板扩散连接边界缺陷研究

- 2025-02-15 高温热暴露对航空发动机用Ti60钛合金锻件高周疲劳性能的影响

- 2025-02-09 激光增材修复航空发动机用Ti60钛合金显微组织及力学性能

- 2024-07-04 Ti60高温钛合金环材组织与性能的研究

- 2024-04-24 Ti60钛合金棒材中的织构及其对拉伸性能的影响

- 2024-04-19 体育器材用Ti60钛合金棒高温塑性性能和微观组织试验研究

- 2024-04-15 Ti60钛合金棒坯等温锻造工艺研究

- 2024-04-07 热处理对航空发动机用Ti60钛合金棒材组织及性能的影响

- 2024-04-01 利泰金属谈锻造工艺对Ti60合金棒材组织和性能的影响

- 2024-02-14 固溶冷却方式对Ti60钛合金大规格棒材组织和力学性能的影响