Ti80钛合金是我国研制的875MPa级耐蚀可焊α+β型结构钛合金,名义成分为Ti-6Al-3Nb-2Zr-1Mo(国标牌号TA31),兼具高强度、低密度、耐腐蚀、耐高温及优异的冲击韧性、断裂韧性与焊接性能,在航空航天、军工、海洋工程等领域应用广泛。其高冲击韧性的实现,一方面依赖制备工艺优化,如控制轧制变形量使心部组织细化、采用间歇式冷却改善厚板组织一致性,以及在β相区和相变点以下精确控制锻造火次、变形量与冷却方式,让锻坯组织均匀;另一方面通过调整合金成分,增加β稳定元素Mo的含量来降低相变点、细化α相晶粒,从而强化合金并提升冲击韧性(需控制Mo含量以防焊接性能下降)。

在应用上,Ti80钛合金凭借耐海水腐蚀与高冲击韧性,用于潜艇耐压壳体、船舶结构件等海洋工程领域;在航空航天中,可制作机翼大梁等结构件以减轻重量并保证强度;也能用于石油化工的管道、阀门等设备,抵抗腐蚀与冲击载荷。当前该合金冲击韧性的研究聚焦于工艺优化与成分微调,未来可能探索增材制造等新制备技术及多元合金化体系,以进一步挖掘其性能潜力,满足高端装备制造的更高需求。利泰金属通过制备工艺、海洋领域的深度应用,阐述Ti80钛合金缘何成为海洋深度应用钛材的新贵。

一、制备工艺与热处理技术

1. 成分设计与熔炼控制

成分要求:

Al(5.5%~6.5%)、Nb(2.5%~3.3%)、Zr(1.8%~2.2%)、Mo(1.0%~1.2%),氧含量严格控制在0.038%~0.069%以平衡强度与韧性。

杂质限制:C≤0.01%、N≤0.01%、H≤0.008%,避免氢脆和晶界脆化。

熔炼工艺:

采用三级真空自耗电弧熔炼(VAR),使用氧含量≤0.03%的0级小颗粒海绵钛,确保成分均匀性。

2. 锻造工艺优化

单相区开坯锻造(β相变点以上10~20℃):

分两火次,总变形量≥90%,破碎粗大铸态组织。

两相区镦拔锻造(β相变点以下15~40℃):

分三火次,每火次镦粗变形量>50%,促进α相球化和β晶粒细化。

关键参数:

转移时间≤40秒,防止温降导致开裂;终锻温度≥Tβ-250℃。

3. 热处理工艺

高温退火(970~990℃×1.5h):

使初生α相充分球化(晶粒尺寸12~25μm),冲击韧性≥75J/cm²(较常规工艺提升50%)。

退火后冷却:空冷(AC)避免残余应力,兼顾强度(抗拉≥840MPa)与塑性(延伸率≥12%)。

工艺对比:

常规工艺:冲击韧性约50J/cm²,心表组织不均

优化工艺:冲击韧性≥75J/cm²,全截面性能波动<5%

二、制造工艺创新与标准体系

1. 厚板轧制关键技术

分层控温轧制:

板坯表面复合纯钛板(1.5~3mm)并涂防氧化涂料,减少热损失。

两阶段控温:第一阶段变形量20~35%,第二阶段降温20~40℃后大变形量轧制(30~50%)。

矫直工艺:

厚度≥90mm采用轧机平整(单道次压下0.5~1.0mm),厚度<90mm用矫直机(速度0.5~1.0m/s)。

2. 执行标准与质量控制

成分标准:

Al(4.3~7.2wt%)、Nb(1.85~4.15wt%)、Mo(0.15~2.05wt%),符合GB/T 3620.1。

性能标准:

退火态要求:抗拉强度≥840MPa,屈服强度≥740MPa,冲击韧性KV2>50J(GJB 2744A-2019)。

无损检测:

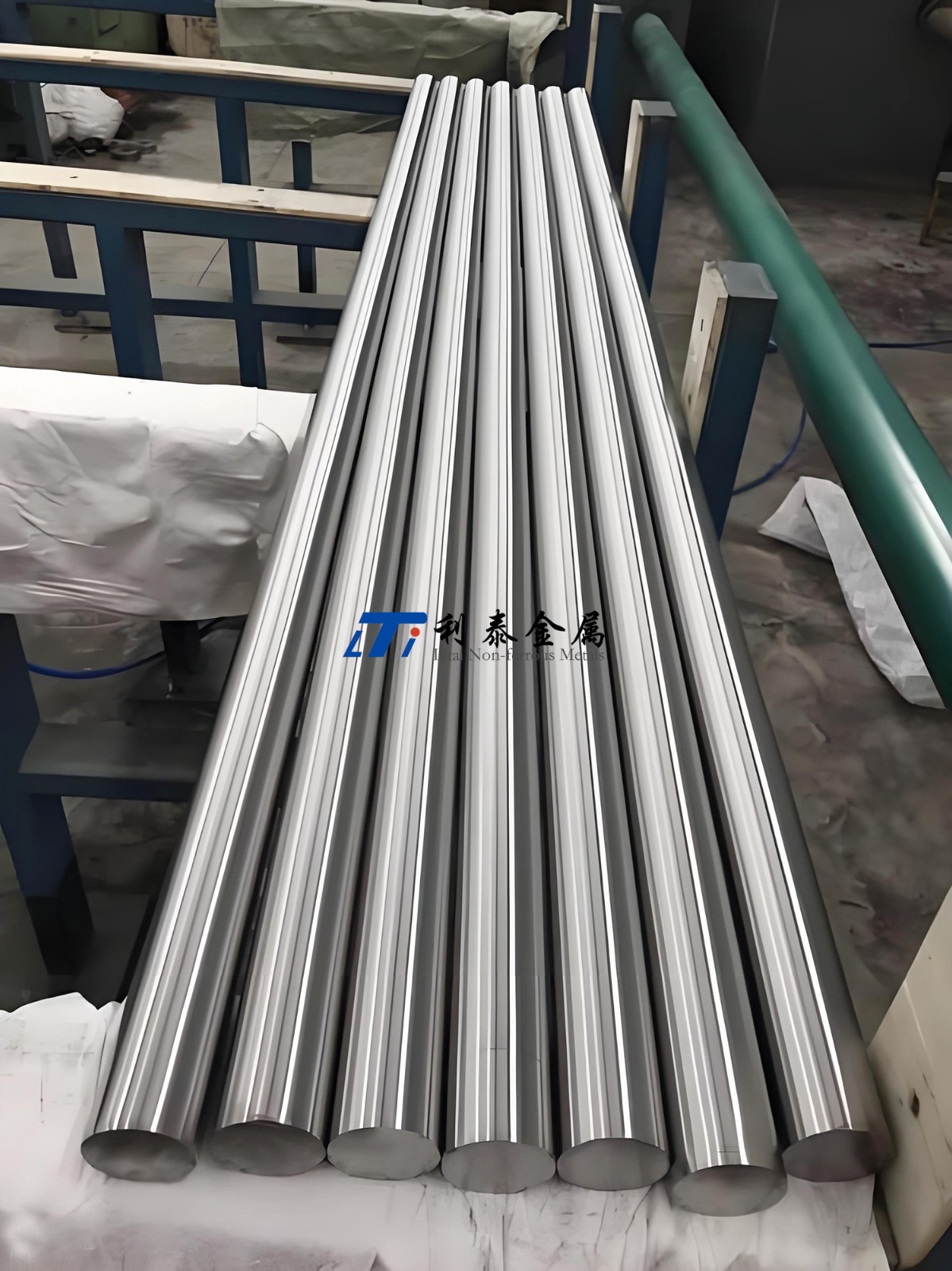

Φ>100mm棒材需全体积超声波探伤,缺陷阈值≤φ2mm(HB 7716)。

三、海洋领域深度应用

1. 核心应用部件

深潜器耐压壳体:

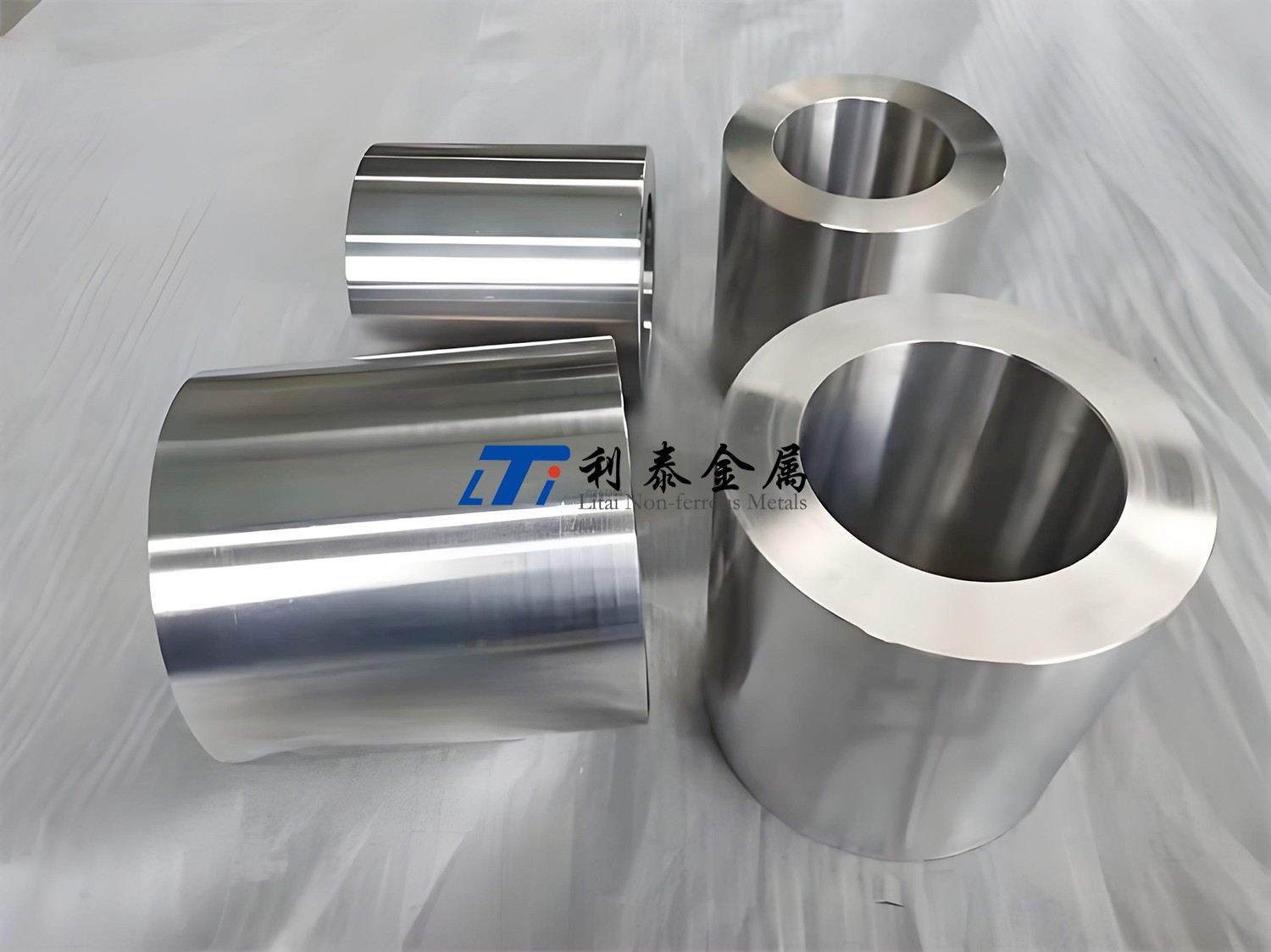

“蛟龙号”改进型:直径2.1米载人球壳,Ti80板材分瓣冲压成型后窄间隙焊接,承受4500米水压(约45MPa)。

优势:较TC4 ELI减重15%,焊接系数达母材90%。

潜艇结构件:

俄罗斯“台风级”核潜艇耐压壳体,抗深水爆炸冲击(冲击韧性>100J)。

声呐导流罩与螺旋桨:

透声率>98%,耐空蚀寿命为铜合金的3倍以上。

2. 技术突破案例

4500米载人球壳制造:

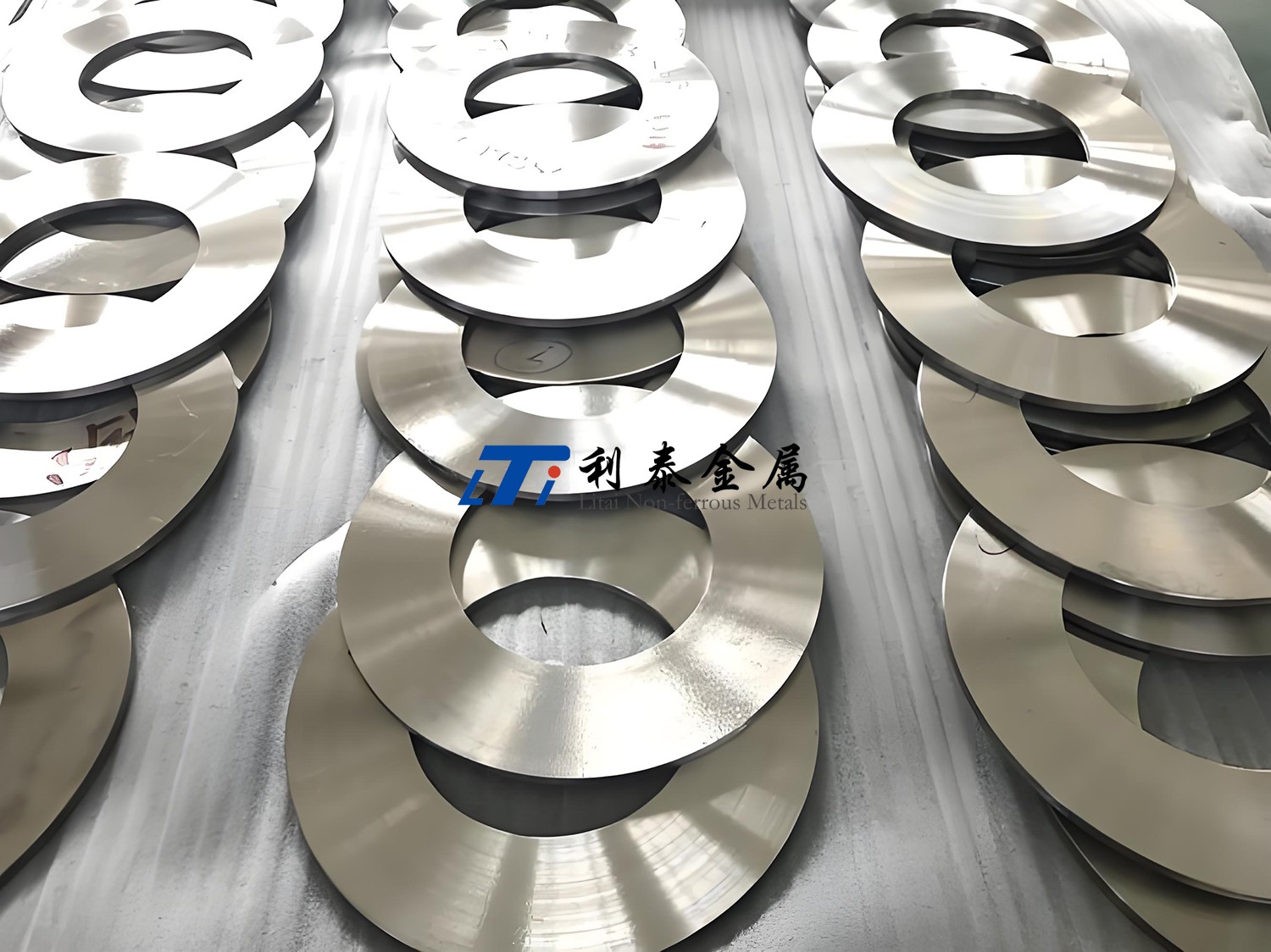

中船重工725所采用“瓜瓣拼接”工艺:突破Ti80厚板(≥50mm)轧制、球瓣成型(壁厚均匀性>95%)、整球消应力退火(650℃/8h)三大难题。

宝钛集团半球成型技术:

电子束焊接替代手工焊,焊接效率提升40%,热影响区宽度缩减至传统TIG焊的1/3。

四、技术挑战与未来趋势

1. 现存技术瓶颈

大尺寸组织均匀性:

Φ>500mm棒材心部晶粒粗化(强度波动>10%),需开发多向锻造+梯度冷却技术。

焊接氧化控制:

高温区吸氧导致脆化,局部真空激光焊可将氧含量压降至<0.15%。

2. 前沿发展趋势

增材制造应用:

激光选区熔化(SLM)制备薄壁水声结构件,材料利用率提升40%,周期缩短60%(中国航天科工案例)。

智能化工艺控制:

数字孪生优化热处理参数(试制成本↓70%),AI动态调控轧制变形量(响应时间<50ms)。

绿色低成本化:

废钛氢化脱氢技术(宝钛集团)降低海绵钛能耗30%,2030年再生钛应用比例目标30%。

3. 市场前景预测

海洋装备需求激增:

2025-2030年中国深海装备钛合金消费量CAGR达10-25%,Ti80在耐压结构件中渗透率将超60%。

军民融合扩展:

全钛渔船(减重40%)、海上浮式平台锚链系统等民用领域加速替代传统材料。

结论

Ti80钛合金通过成分-工艺-组织协同调控(低氧熔炼+高温锻造+退火)实现高冲击韧性(≥75J/cm²),成为深海耐压结构的首选材料。未来需突破大规格均匀性与焊接氧化控制两大瓶颈,并通过增材制造与智能化工艺进一步降低成本。随着中国深海战略推进,Ti80将在载人深潜器、核潜艇、海洋平台等领域实现“材料-设计-制造”全链条自主化,奠定海洋强国建设的材料基石。

无相关信息