与锻造、铸造、机械加工等传统钛合金制造技术相比,激光熔化沉积技术具有复杂部件快速成型、无需开模、材料利用率高等独特优势,已逐步应用于压力容器、起重设备等特种设备关键构件的一体化制造中[1]。由于激光熔化沉积钛合金制造涉及复杂的材料熔化物理过程,不仅成型工艺参数复杂多样,而且对原材料和成型设备的要求很高,即使严格控制钛合金部件的成型工艺参数,在生产过程中仍会出现孔隙、裂纹、夹杂物等缺陷[2-4]。

超声检测可以检测出钛合金中孔隙、孔洞、裂纹等缺陷[5]。由于激光熔化沉积技术制备的钛合金部件具有明显的各向异性、多晶体高散射等特点,且一般用于特种设备领域的钛合金结构尺寸和厚度较大[6-7],故声波在钛合金中传播时会产生严重的畸变和衰减,超声检测信噪比较差,缺陷识别能力明显下降[8]。由于其复杂的声学特性,采用传统的距离振幅校正方法来补偿不同深度的回波信号难以获得理想的效果[9]。激光熔化沉积制造钛合金中存在粗大的柱状晶体结构,虽然在不同位置和深度的超声波入射方向上,缺陷回波的振幅不具有一致的规律[10-11],但是缺陷回波的波形之间却有一定的相似性,而归一化互相关方法适用于测量信号与指定信号的相似性[12]。鉴于传统超声检测方法在激光熔化沉积钛合金制造中应用的不足,在不改变超声检测系统硬件的情况下,使用归一化互相关方法对采集的测试回波数据进行处理和重建,并结合阵列超声检测方法,增强声束能量,提高聚焦能力,可以提高激光熔化沉积制造钛合金的测试精度和效率[13-15]。基于归一化互相关方法,可以将指定参考信号波形的相似性作为测量尺度来模拟常规钛合金的超声检测数据,并提取显著衰减位置的弱缺陷信号[16-17]。此外,归一化互相关方法可抑制非相干噪声,如接口噪声等[18]。

基于激光熔化沉积技术制造了有预埋缺陷的TC11钛合金试件,通过自主研发的超声水浸C扫检测系统,采集回波信号数据,经过计算机模拟,来验证归一化互相关方法对超声检测信噪比的改善。对试件各测试面采集到的回波信号数据进行了归一化互相关信号处理,重建了预埋缺陷和底部回波信号的归一化互相关系数图像,并与传统的振幅成像进行了比较。试验结果表明,在不改变系统硬件的情况下,归一化互相关信号处理方法可以提高传统超声检测对激光熔化沉积钛合金缺陷的弱回波信号的测试能力。

1、试验制备与试验方法

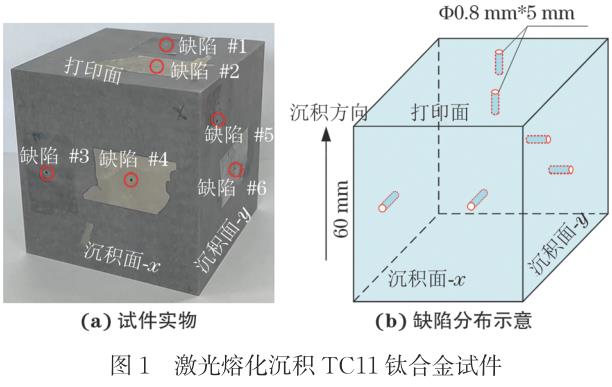

基于激光熔化沉积技术制备了尺寸(边长)为60mm的正方体TC11钛合金试件。根据激光熔化沉积技术的工艺特点,试件的测试面被定义为打印面(试件成型过程中激光扫描和步进的表面)、沉积面x和沉积面y(包括另外两个非打印面)。为了分析超声波在钛合金试件不同入射面的缺陷检测能力,在试件的打印面和两个相邻的沉积面加工了直径为0.8mm、深度为5mm的平底孔缺陷,将其分别定义为1号~6号缺陷。基于试件缺陷分布,在任何检测面上进行超声检测时,有2个恒定深度的平底孔缺陷和4个不同深度的横孔缺陷需要检测。激光熔化沉积TC11钛合金试件实物及缺陷分布示意如图1所示。

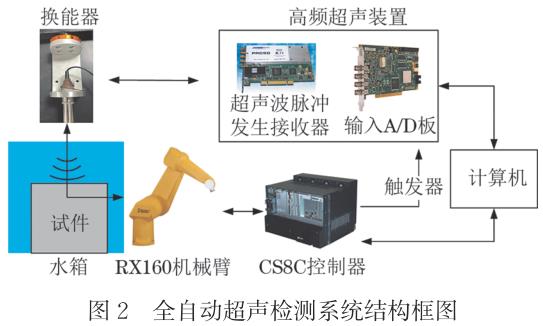

采用自主研发的全自动超声检测试验系统来采集钛合金试件的数据,其结构框图如图2所示。该试验系统的高频超声装置由一个超声波脉冲接收器(JSRPRC-50)和一个输入A/D板(OKOSAL12250)组成。机械臂系统(史陶比尔RX-160)被用作运动执行器,用来夹紧和触发超声波传感器。该系统的超声波测试和全自动运动控制软件均为自主开发。

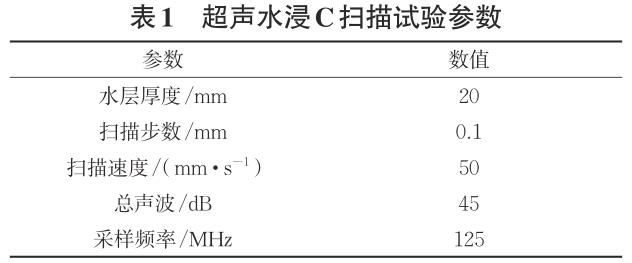

考虑到缺陷的大小和钛合金试件的复杂声学特性,使用了中心频率为15MHz、晶片直径为6.35mm、焦距为50.3mm的聚焦超声波换能器,试件的3个无预埋缺陷的表面被作为超声垂直入射面,分别对试件进行了3组超声水浸C扫描检测试验(脉冲回波法)。超声水浸C扫描试验的主要参数如表1所示。为了便于后续的超声回波信号处理和成像,所有的测试数据均以全波的方式存储。传统超声水浸检测时聚焦的物理焦点是单一的,对于较大厚度钛合金试件,无法实现其焦点对检测区域的覆盖,检测回波信号较弱,通常采用直接提高信号增益或实施距离振幅校正方法来提高较大厚度回波信号的信噪比。

但由于钛合金具有高衰减、高背景噪声、各向异性等声学特性,上述方法无法获得理想的效果,文章采用对常规超声换能器采集的回波信号进行后处理的方法,增强弱缺陷回波信号,抑制背景结构噪声,进而提高较大厚度钛合金试件的超声检测能力。

2、试验信号处理与仿真验证

2.1超声检测信号处理

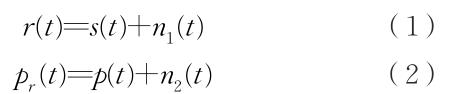

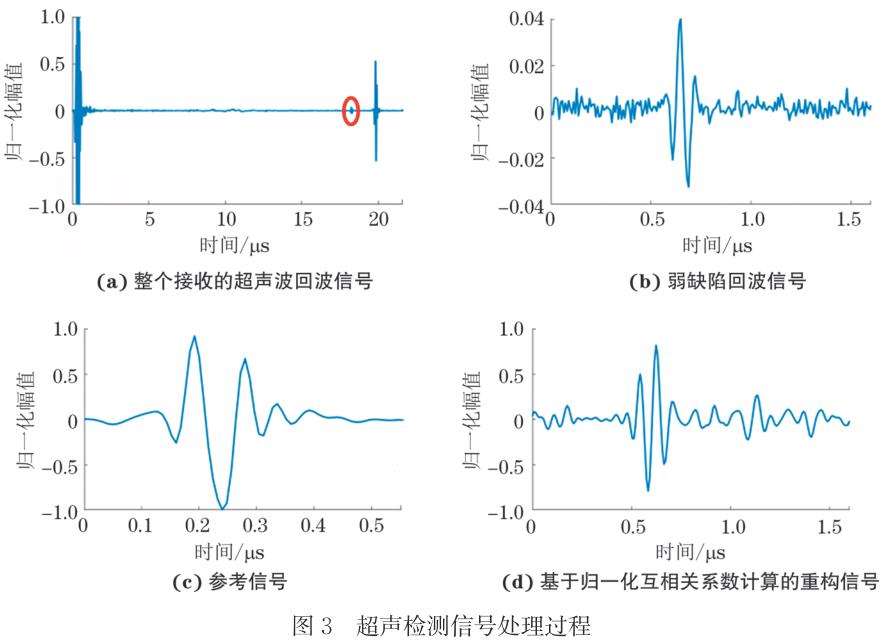

基于归一化互相关的信号处理方法,计算接收到的超声波回波信号与已知参考信号在时间轴上的相似度,从而提取试件较大深度处的回波信号。超声检测信号处理过程如图3所示,对整个回波信号(包括初始波、背景噪声、缺陷回波和底部回波)中红圈处局部信号进行放大截取,以水-试件界面的相同换能器参数的回波信号为参考信号,在此基础上,以归一化互相关系数为尺度重建信号,表征与参考信号的相似性。最后,得到信号处理结果。对所有全波信号进行上述信号处理,参照信号相似度的尺度对超声检测数据进行标准化处理。换能器收到的超声波回声信号r(t)及来自水-试件界面的参考超声回波信号pr(t)的定义分别为

式中:s(t)为来自钛合金试件的无噪声回波信号;p(t)为来自水-试件界面的无噪声回波信号;n1(t)和n2(t)为超声检测系统的接口噪声。

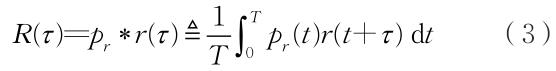

参考超声回波信号pr和接收信号r,互相关R(τ)定义为

式中:*为卷积;T为pr的长度。

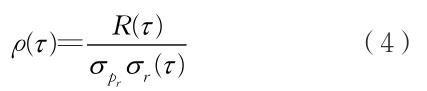

参考信号pr对接收信号r的归一化互相关系数ρ(τ)定义为

式中:σpr为参考信号pr的标准偏差;σr(τ)为以位置τ为中心、长度为T的接收信号r的标准偏差;ρ(τ)为获得的重构信号。

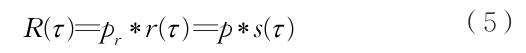

将公式(1),(2)代入公式(3),得非相干噪声n1和n2通过卷积操作被消除,重建信号ρ(τ)实现了非相干噪声的消除,与原始信号r(t)相比提高了检测信噪比。

2.2超声检测仿真验证

将上述归一化互相关信号处理方法应用于全波模拟数据以验证其有效性。在CIVA软件中,分别建立直径为0.6,0.8,1.0mm的平底孔,相同深度的板材检测模型。在参数设置与试验设置一致的情况下,进行了C扫描检测的模拟。接口噪声是在上述模拟得到的超声波全波数据的基础上加入的。接口噪声的强度为式中:

As为φ1.0mm平底孔中心的回波信号振幅;An为噪声振幅;Ps为上述回波信号功率;Pn为噪声功率。

计算相应信噪比下的附加噪声功率Pnoise值,在MATLAB中将相应功率的接口噪声加入至模拟全波信号中。

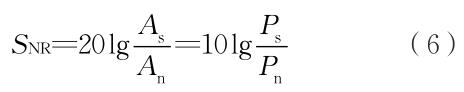

在全波数据中加入比信号低14dB的接口噪声,基于归一化相关方法的CIVA模拟信号处理如图4所示。通过比较上述A扫描信号和C扫描成像结果,经过归一化互相关处理后,时间轴方向的非相干噪声被抑制,平底孔缺陷的回波信号得到加强。与处理前的信号相比,上述信号处理结果具有更高的信噪比,验证了归一化互相关方法在高背景噪声物体中的有效性。

2.3归一化互相关系数测量的可靠性

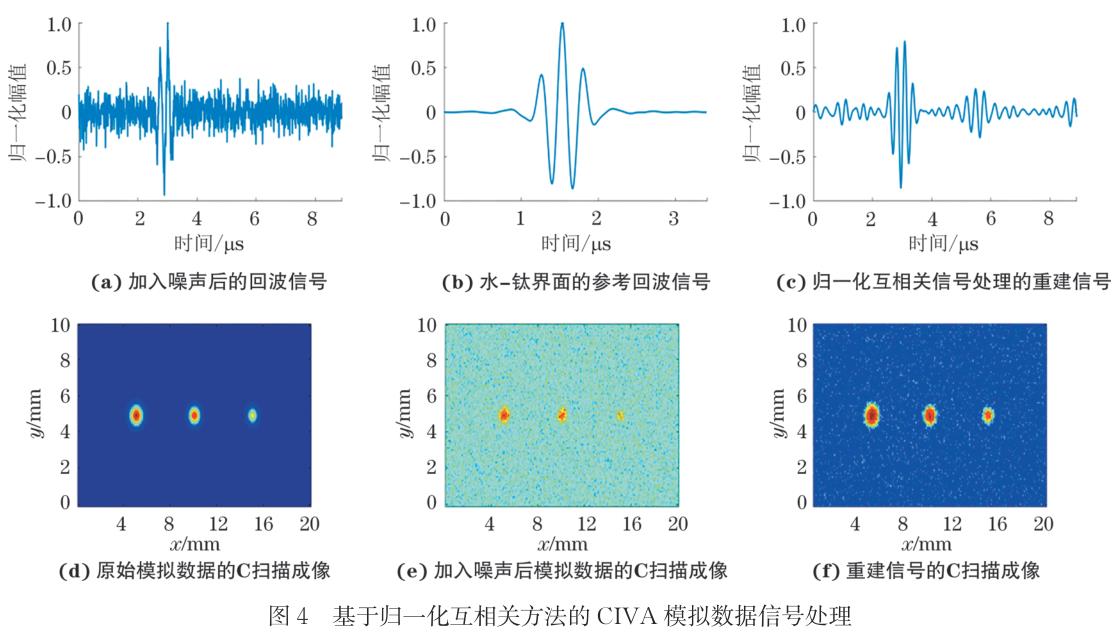

在试件的每个测试面上选择一个没有预埋缺陷的10mm×10mm(长×宽)区域(共121个采集点),用上述试验装置获得噪声数据。参考信号(来自水-钛界面)被加入至每个测试面的噪声数据中,参考信号的比例因子也由式(6)确定。信号的加入位置与每个测试面的深度一致。为了消除对归一化互相关系数测量的可靠性分析的影响,文章截断了初始波和底波。将比噪声高8dB和20dB的参考信号加入钛合金试件背景噪声后的波形如图5所示。

通过将加入信号本身作为特定信噪比的噪声参考信号数据,并计算归一化互相关系数的标准偏差SDρ,可以评价信噪比下缺陷信号(与参考信号一致)的归一化互相关系数测量的可靠性。文章将加入和计算的参考信号设定为水-钛界面的回波信号,从而评价归一化互相关系数检测方法对TC11钛合金试件平底孔缺陷的检测可靠性。

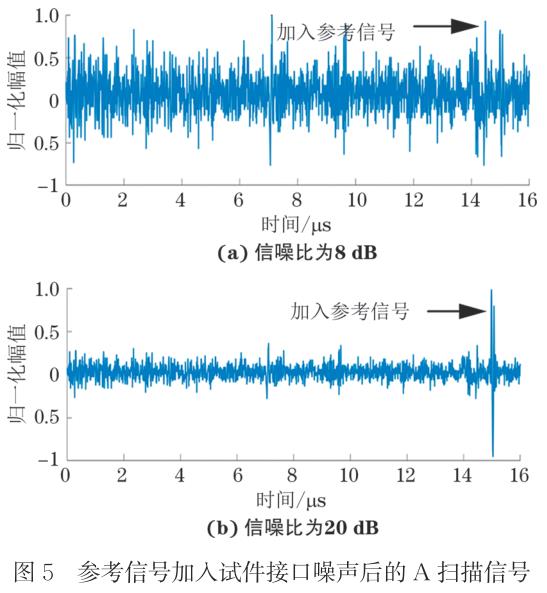

在试件各测试面(沉积面x、沉积面y、印刷面z)提取的噪声中,分别计算了11个不同信噪比下的归一化互相关系数的标准偏差,范围从4dB到20dB,如图6所示。从图6可以看出,不同信噪比对应的各测试面的不确定度变化基本一致;参考信号和测量信号之间的归一化互相关系数差值大于0.3,表明测量信号和参考信号之间存在着弱的相似性。因此,归一化互相关方法可以有效地测量信噪比高达10dB的平底孔在TC11钛合金试件3个表面上的回波。

3、检测试验与结果

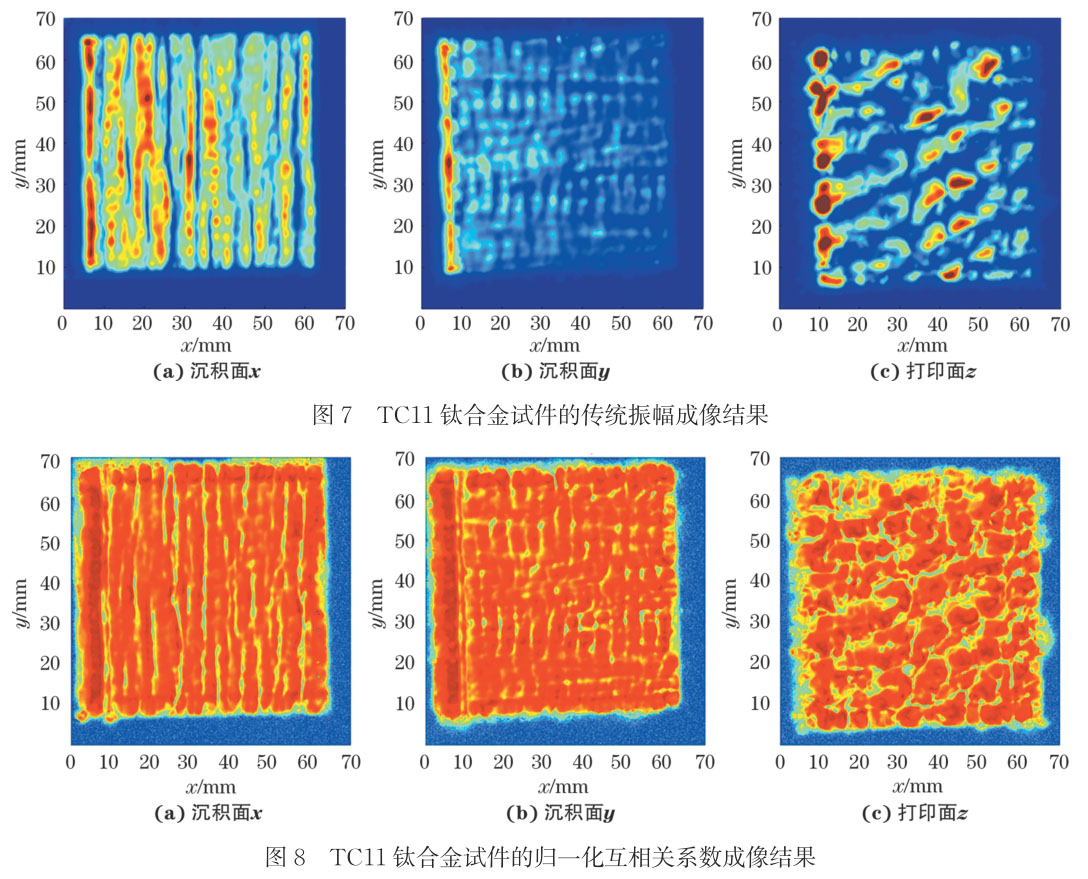

基于试验装置和超声检测信号处理方法,对试件的每个测试面都进行超声C扫描和信号处理。底部回波的常规振幅成像结果如图7所示。由图7可见,试件同一测试面的底部回波振幅在不同位置处有明显差异,不同测试面的底部回波衰减规律也不一样;底部回波的最大振幅点在打印面z上呈点状分布,在其他两个表面(沉积面x和沉积面y)上则沿沉积方向呈条状分布,这是因为在激光熔化沉积的过程中,有粗大的柱状晶体生长方向与沉积方向一致。超声波在不同方向传播时,通过的晶粒界面的数量和散射程度不同,导致激光熔化沉积钛合金试件不同测试面上底部回波的衰减规律性与内部晶粒分布规律相似。

底部回波振幅的衰减没有可量化的规律,因此,仅用增益补偿的方法很难优化测试结果。试件底部回波的归一化互相关系数成像结果如图8所示,与图7相比,该方法改善了底部回波的成像性能。可以看到,两个沉积面上底部回波的归一化互相关系数成像结果显示出明显的条状特征,而打印面的成像结果显示出明显的点状特征。沉积面的底部回波归一化互相关系数成像结果可以反映出粗大的柱状晶体在沉积方向上的整体生长。相反,在印刷表面,其可以部分反映出粗大晶体在印刷方向上的整体均匀性。3个测试表面的底部回波的归一化互相关系数成像结果反映了柱状晶体在其制造过程中的生长和分布特征,可用于评估试件的整体制造质量。

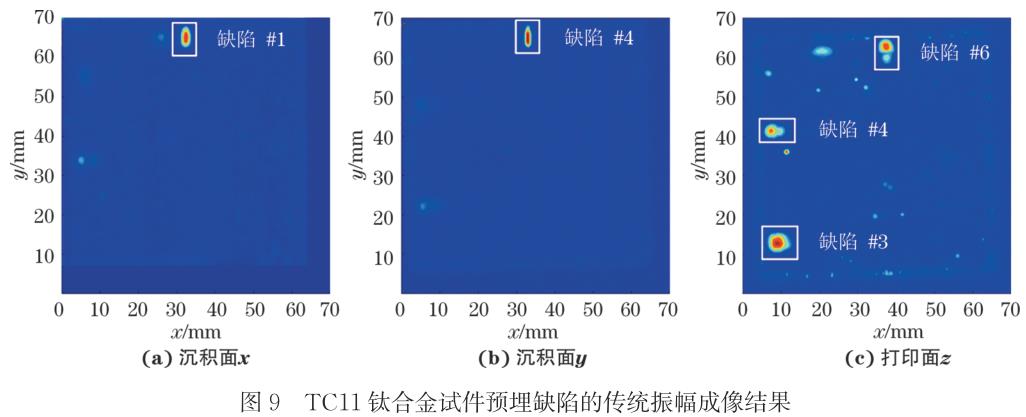

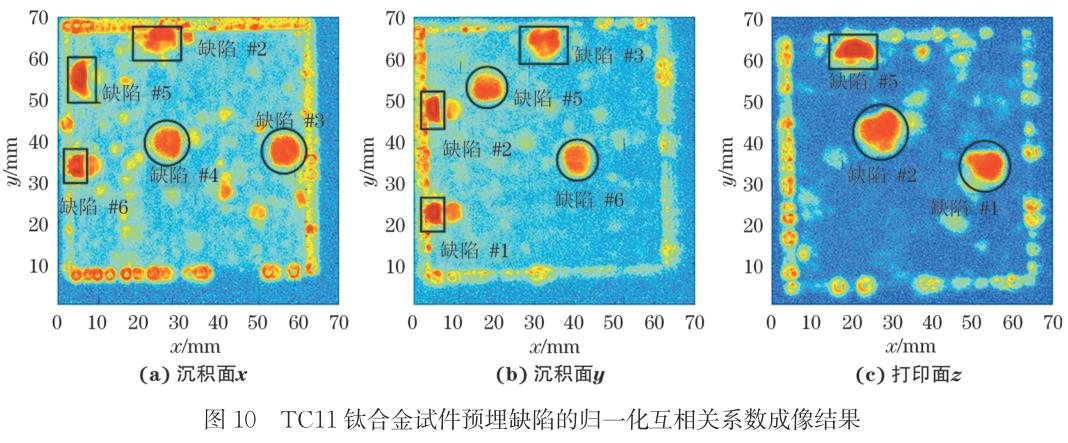

预埋缺陷的常规振幅C扫描成像结果如图9所示。在沉积面x和沉积面y的成像结果中,只有1号和4号浅层缺陷可以被清楚地识别,其他缺陷的信噪比较低,无法在沉积面上识别。在打印面z可以识别相对深度较大的3号、4号和6号缺陷。出现上述情况的原因是,与通过沉积面相比,超声波在柱状晶体之间传播的界面较少,检测深度较大。由于浅层位置的缺陷信号振幅较高,出现了饱和采样。在截断部分回波信号后的归一化互相关系数成像结果如图10所示。归一化互相关系数成像结果表明,每个测试面中剩余的未检测到的预埋缺陷均可以被有效识别,对比图9中常规振幅成像结果,实现了对每个测试面沿线所有预埋缺陷的检测。在C扫描投影方向上,缺陷成像的特点是振幅从中心向外逐渐减小。

归一化互相关方法在参考信号的尺度上对这些回波进行归一化处理,提取出微弱的信号,同时也扩大了归一化互相关系数成像上的缺陷尺寸。此外,对于边缘效应和钛合金试件的复杂声学特性带来的噪声,还需要进一步的研究。

4、结语

文章基于归一化互相关信号处理方法,在自主研发的超声水浸C扫描检测试验平台上实现了对TC11钛合金试件预埋缺陷的检测,主要结论如下。

(1)归一化互相关方法在超声检测全波数据信号处理中的应用,提高了传统单声道超声检测对大厚度、复杂声学特性的钛合金试件的缺陷检测能力。理论和仿真证明,归一化互相关方法可以减少非相干噪声。

(2)激光熔化沉积制造的钛合金具有复杂声学特性,归一化互相关方法以与参考信号的相似度(归一化互相关系数)为尺度,对回波信号进行归一化处理,参考信号的选择取决于待检测的缺陷类型。

(3)提出的超声检测参数和信号处理方法对钛合金试件中信噪比高于10dB的平底孔缺陷具有可靠的检测能力。

(4)采用归一化互相关法,实现了对钛合金试件不同测试面全波信号的重建。底部回波的归一化互相关系数成像结果反映了试件印刷面和沉积面中粗大柱状晶体的生长特征。在试件的不同超声入射方向上,所有预埋缺陷均被检测出,对试件边缘和内部接口噪声的进一步优化以及测试结果中预埋缺陷的量化需要进一步的研究。

参考文献:

[1]郝云波,赵凯,黄叶玲,等.激光熔化沉积TC11钛合金双重退火后的组织和力学性能研究[J].中国激光,2021,48(22):2202001.

[2]谢乐春,刘兵亮,孙轩,等.激光熔化沉积钛合金及其复合材料组织力学性能研究进展[J].航空制造技术,2022,65(增1):49-66.

[3]周庆军,严振宇,韩旭,等.激光熔化沉积TC11钛合金的组织与力学性能[J].中国激光,2018,45(11):1102005.

[4]黄雪波.深水导管架TKY疲劳节点焊缝的无损检测[J].无损检测,2023,45(3):35-38,83.

[5]余泽禹,袁洪强,卫小龙,等.基于深度学习的管道焊缝超声检测缺陷识别方法[J].科学技术与工程,2022,22(30):13288-13292.

[6]周正干,彭地,李洋,等.相控阵超声检测技术中的全聚焦成像算法及其校准研究[J].机械工程学报,2015,51(10):1-7.

[7]吕洪涛,李锋,刘志毅,等.基于超声C扫描数字图像处理的缺陷面积分析[J].无损检测,2022,44(12):37-41,71.

[8]孔令天,李兵,张云飞,等.超声界面波在充液双金属复合管道中的传播特性分析[J].科学技术与工程,2021,21(9):3475-3480.

[9]李文涛,周正干.激光增材制造钛合金构件的阵列超声检测方法研究[J].机械工程学报,2020,56(8):141-147.

[10]孙晨曦,孙莉,毛凌锋,等.二维结构中亚波长缺陷的超声特征[J].无损检测,2019,41(11):48-52.

[11]吴鹏,徐洪玲,宋文龙.结合小波金字塔的快速NCC图像匹配算法[J].哈尔滨工程大学学报,2017,38(5):791-796.

[12]王丹,宁宁,杨鹏飞,等.飞机结构强度试验中碳纤维增强树脂基复合材料无损检测技术[J].科学技术与工程,2018,18(18):313-322.

[13]赵宇辉,高孟秋,赵吉宾,等.基于有限元模型的增减材一体化复合制造技术热力耦合研究[J].机械工程学报,2022,58(15):274-282.

[14]张振林,范孟豹,曹丙花,等.碳纤维复合材料分层缺陷的超声相控阵检测方法[J].科学技术与工程,2018,18(18):43-47.

[15]朱新杰,邓明晰,都东,等.接收孔径对超声导波合成孔径阵列成像检测的影响分析[J].机械工程学报,2018,54(12):133-140.

[16]张国栋,张鹏,高健时,等.电子束熔丝增材制造TC11钛合金组织及力学性能[J].机械工程学报,2023,59(4):105-112.

[17]周正干,李文涛,李洋,等.相控阵超声水浸C扫描自动检测系统的研制[J].机械工程学报,2017,53(12):28-34.

[18]樊程广,潘孟春,罗飞路,等.复合材料弹性模量的激光超声测量方法研究[J].测试技术学报,2012,26(1):78-82.

无相关信息