Ti60 钛合金是我国自主研发用于航空发动机压气机的近 α 型钛合金,可以用于制造压气机叶片、轮盘、鼓桶以及整体叶盘等关键零部件,能够在 600 ℃下长期稳定服役[1-3]。为了提升 Ti60 钛合金高温蠕变、疲劳性能以及热稳定性,往往采用一系列固溶时效热处理获得理想的组织和力学性能[4-6]。钛合金通过固溶淬火难以实现强度提升,往往需要进行低温时效,在 β基体中析出细小弥散的次生 α 相实现时效强化[7-9]。这是因为钛合金组织中的亚稳 β 相在淬火过程中发生马氏体转变,转变诱发的晶格畸变较小,导致硬化作用不明显[10,11]。另外,Ti60 等近 α 合金组织中也没有 ω等硬脆相析出,因此,只能通过马氏体等温分解形成的细小密集的次生 α 相实现时效强化效果[12]。

Lin 等人根据电子浓度理论分析发现钛合金中添加 Al、Sn、Fe 和 Cr 等元素利于形成六方结构的 α′相,而 Zr、Nb、W、Mo 和 V 等元素则利于形成 α″相,因此 Ti60 合金从 β 转变温度以上冷却至室温过程中易形成 α′相[13,14]。钛合金中 β→α′转变符合 Burgers 关系:(0001)α′//(110)β、][0211α′//[111]β,且惯习面为{334}β,在 α′马氏体内部也会出现层错、位错等缺陷[15]。尽管 α′马氏体没有直接产生强化作用,但 Matsumoto 等人在研究 Ti-V 以及 Ti-V-Sn 等合金系时发现,较低 V 含量合金的淬火组织中存在大量的 α′马氏体,这种 α′马氏体组织具有良好的冷轧变形能力,经过冷轧后的 α′马氏体被充分破碎,形成约 60 nm 大小的亚结构[16-18]。α′马氏体组织的形貌与结构直接决定了时效过程次生 α 相的形核长大规律,进而影响时效强化效果[19,20]。因此,Matsumoto 等人进一步研究了 Ti6Al4V 合金的 α′马氏体组织特征及力学性能,发现合金组织中含有少量等轴 α相时冷变形能力可达到 43.3%,进而提升了 Ti6Al4V 合金冷加工性能[18]。对于 Ti60 等近 α 合金,铝当量较高,难以将亚稳 β 相保留至时效温度,因此合金不具备时效强化效果,然而通过固溶热处理可以获得并调控马氏体显微组织结构,一方面可以有效地提升合金室温塑性,另一方面也能间接改善合金的时效强化效果,最终实现合金加工及使用性能的提升。本研究通过对 Ti60 钛合金分别进行 Tβ+10 ℃(1060 ℃)和 Tβ-10 ℃(1040 ℃)固溶淬火热处理,最终获得全片层和双态 2 种马氏体组织,随后在室温、300 ℃以及 600 ℃ 3 种条件下对 2 种组织进行拉伸性能测试。在分析马氏体组织特征与拉伸性能关系的基础上,探讨了初生 α 相对马氏体组织塑性的影响规律,为提升合金的时效强化能力提供帮助。

1 、实 验

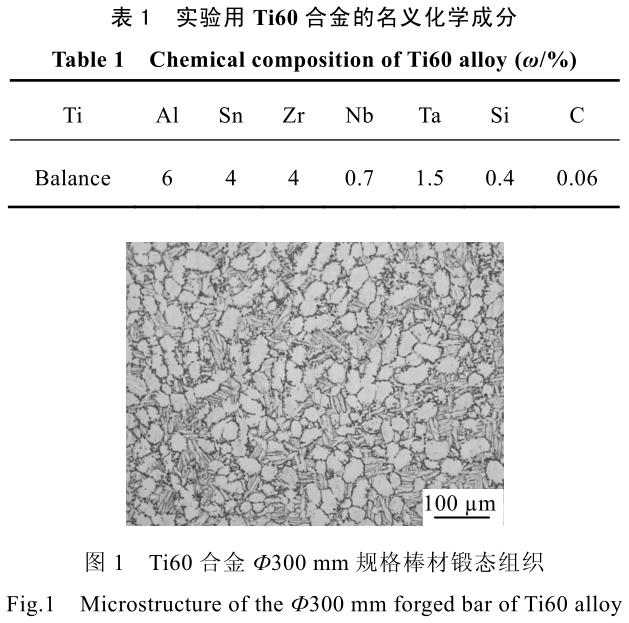

实验用 Ti60 钛合金的化学成分如表 1 所示。样品均取自西部超导材料科技股份有限公司生产的 Ф300mm 规格棒材。

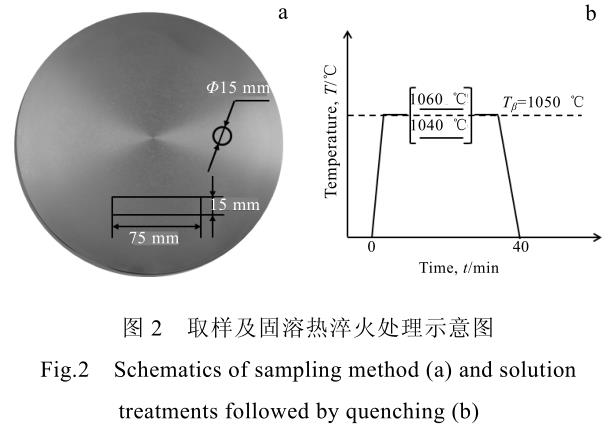

首先采用 3 次真空自耗电弧熔炼的铸锭进行开坯锻造,随后在 α+β 相区改锻,最终获得均匀模糊的锻态组织,如图 1 所示,该组织作为初始态组织。采用金相法测得 Ti60 钛合金的 β 转变温度为 1050 ℃。采用电火花线切割在 Ф300 mm×20 mm 规格棒材的二分之一半径处截取 Φ15 mm×15 mm 圆柱型和 15mm×15 mm×75 mm 方棒样品,如图 2a 所示,随后将2 种样品按照图 2b 进行固溶淬火处理,固溶温度分别为 1060 和 1040 ℃,样品保温 40 min 后水淬至室温。

对圆柱型样品横截面进行精车、粗磨、细磨以及抛光,最后用 Kroll 溶液(HF:HNO3:H2O=3:10:87)进行金相腐蚀,并在 Olympus GX71 光学显微镜上观察显微组织。

另外,将方棒样品按照图 2 参考 GB/T 228-2002 加工成 Ф6 mm 试样,标距为 30 mm,拉伸速率为 1.2mm/min。

2、 结果与分析

2.1 显微组织分析

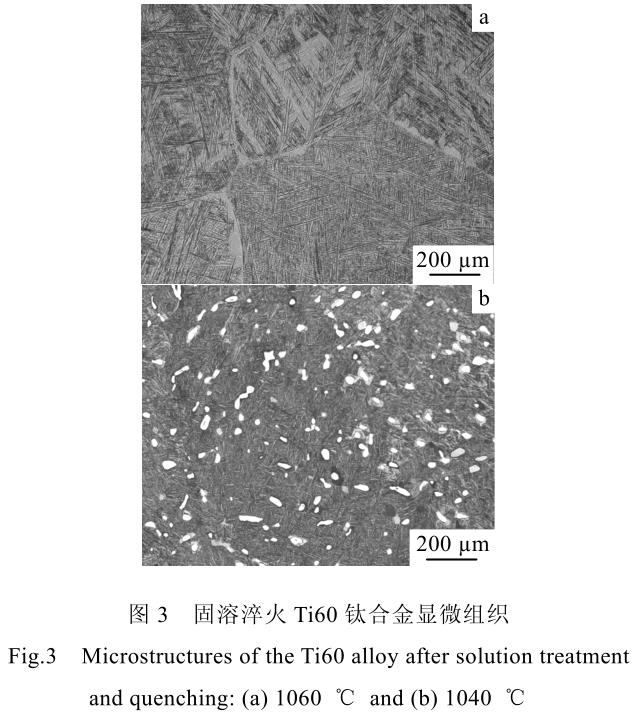

图 3a 和 3b 依次显示了经过 1060 和 1040 ℃固溶淬火处理得到样品的显微组织。与初始锻态组织对比,1060 ℃固溶淬火组织全部由完全再结晶的大块多边形β 晶粒组织曲线构成,β 晶粒尺寸达到约 800 μm,近似等轴的 α 相已经全部消失,而且在晶界两侧也没有发现沿晶界析出或以片层形式向晶内生长的 α 相,β 晶粒内部则全部由针状片层组成,相同晶粒内部片层存在一定交角,片层较长且尺寸相近。根据钛合金相图可知,在淬火条件下,Ti60 钛合金中过饱和的 β 相将保留至马氏体转变温度,并以非扩散转变方式生成 α'相,马氏体相形核数量大且与基体保持近似 Burgers关系,因此易形成密集交错的网状结构[21]。1040 ℃固溶淬火组织中保留了约 10%的白色块状初生 α 相,其余由 β 晶粒组织构成,晶粒尺寸约为 400 μm,而保留的初生 α 相则在晶内和晶界同时存在。可以看出,经过 40 min 保温,初生 α 相已经发生球化,并在组织中弥散分布。通常情况下,锻态组织在固溶过程中发生静态再结晶,未溶解的初生 α 相将充当第二相阻碍晶界迁移,然而部分初生 α 相已经被包裹在 β 晶粒内部,未能阻碍晶界迁移,仅在晶界分布的初生 α 相阻碍了晶粒长大。初生 α 相对再结晶的影响主要取决于α 相体积分数、尺寸以及与相邻 β 晶粒的位向关系[22]。

2.2 拉伸性能对比

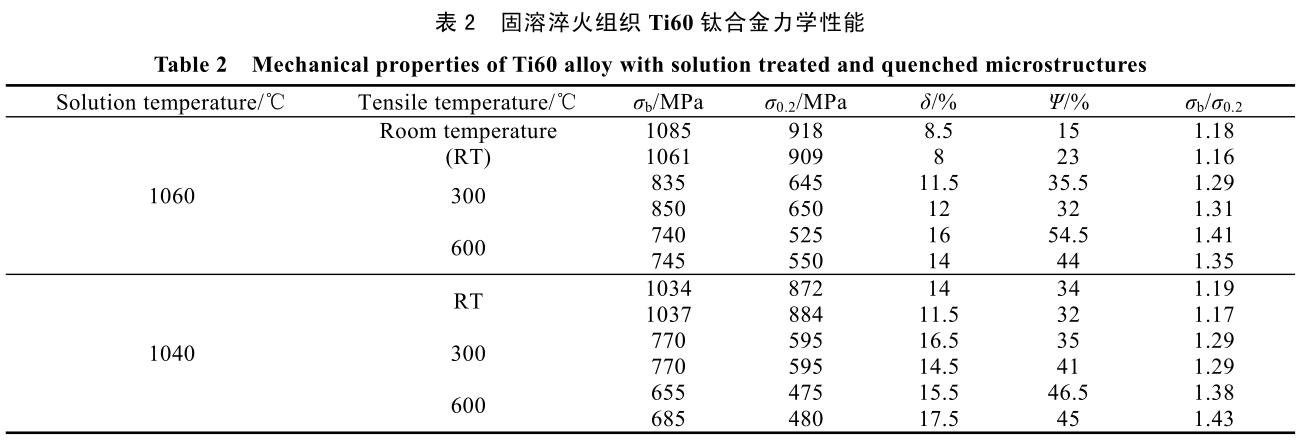

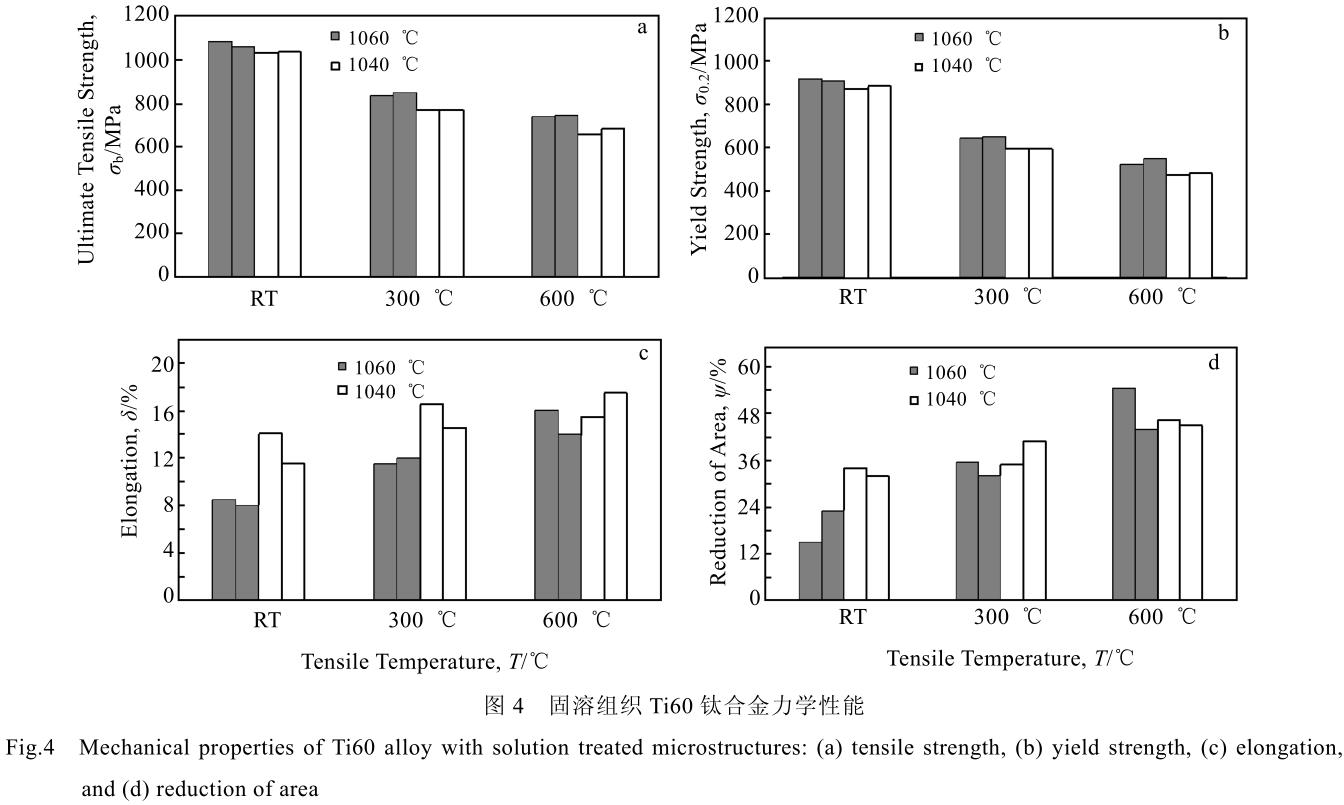

为了研究初生 α 相对 α'马氏体组织在不同温度下力学性能的影响,这里分别在室温、300 和 600 ℃下对全α'和 α+α' 2 种固溶组织进行拉伸测试,力学性能如表 2所示。可以看出,与 α+α'组织相比,全 α'马氏体组织在室温、300 和 600 ℃下抗拉强度和屈服强度较高,而延伸率和断面收缩率略低,屈强比则与 α+α'组织接近。

图 4 进一步通过柱状图对比了全 α'和 α+α'组织在不同温度下的拉伸性能。可以看出,合金的 2 种组织在 300 ℃时的抗拉强度比室温降低约 330 MPa,而600 ℃时抗拉强度仅比 300 ℃时降低约 100 MPa,不同组织抗拉强度和屈服强度随温度变化规律较为一致。另外,对比图 4a 和 4c 可以发现,α+α'组织室温拉伸强度仅减少约 35 MPa,而延伸率提高约 5%,因此,少量等轴化的初生 α 相提升了 α'马氏体组织的变形协调能力,进而使合金获得了更好的强塑性匹配。

图 5a 和 5b 对比了全 α'和 α+α' 2 种组织在不同温度下拉伸时的工程应力应变曲线,可以看出,随着拉伸温度升高,样品总应变量增加,极限拉伸强度下降。在弹性阶段,2 种组织对应的应力应变变化规律接近,当拉伸强度达到极限后,尽管拉伸温度不同,但全 α'组织的样品均发生明显的颈缩,随后断裂,而 α+α'组织缓慢达到拉伸极限后断开,没有发生明显的颈缩。

可见推测,含有少量的初生 α 相有利于避免颈缩现象,提升了样品在不同温度下的塑性变形能力。

2.3 断口形貌对比

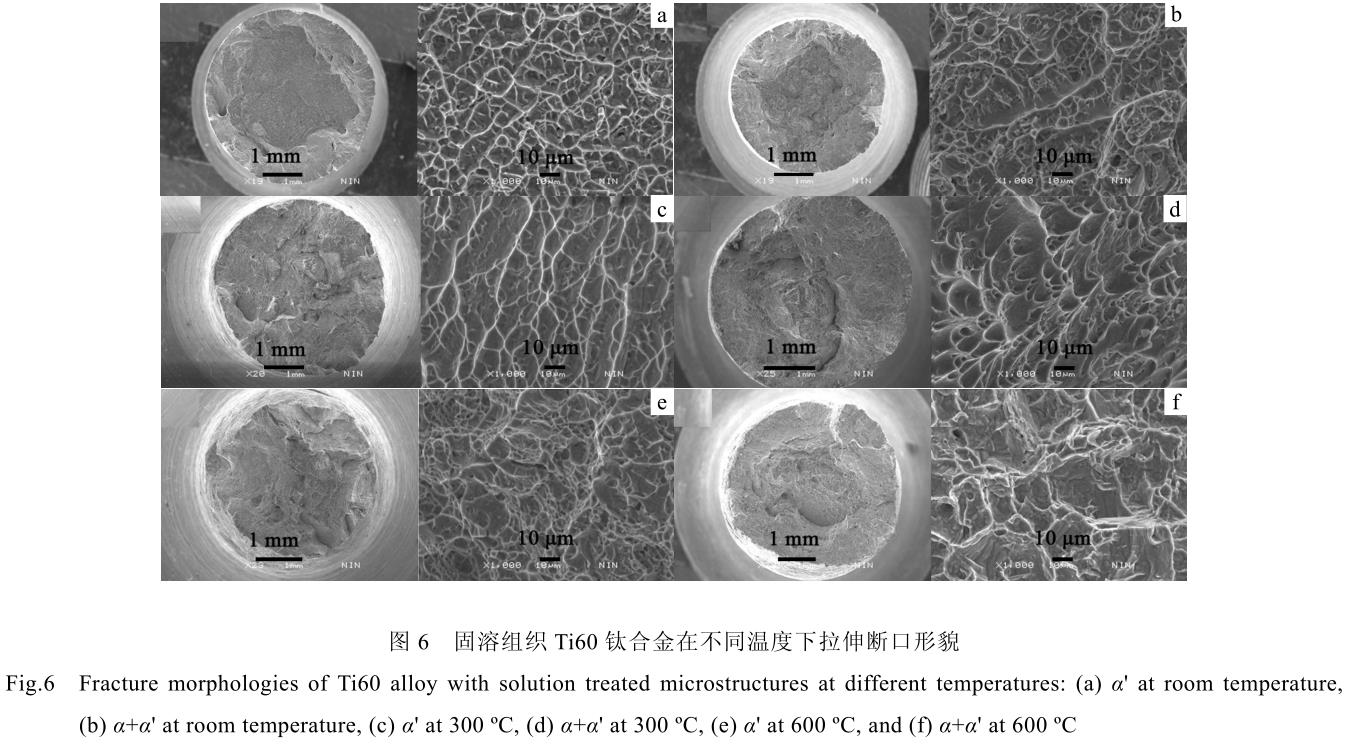

为了进一步分析初生 α 相对 α'马氏体组织塑性提升的机理,图 6 对 α'和 α+α' 2 种组织在不同温度下拉伸样品的断口形貌进行对比。图 6a 和 6b 分别显示了全 α'和 α+α'组织在室温下的拉伸断口形貌,可以看出断口组织全部由细小的韧窝组成,具有典型的塑性断裂特征,其中 α+α'组织韧窝尺寸分布不均匀,且高低起伏更加明显。这是因为少量的初生 α 相在固溶过程阻碍 β 晶粒长大,进而增加了晶界面积,阻碍裂纹扩展,裂纹沿晶界扩展的同时形成几十微米大小的韧窝,β 晶粒内部的 α'马氏体片层断开后形成几微米的小韧窝,而全 α'组织晶粒尺寸较大,裂纹沿晶界扩展迅速,晶粒内部 α'马氏体片层也随之快速断开,形成几微米的小韧窝,韧窝尺寸细小均匀。

当拉伸温度升高至 300 ℃时,图 6c 和 6d 韧窝尺寸增大,全 α'马氏体组织的变化更加明显,这是因为在较高温度下,位错受热激活作用引起更多的滑移系开动,α'马氏体相的变形能力增强,马氏体片层沿拉伸方向进一步伸长,小韧窝在塑性变形过程中合并形成较大尺寸的韧窝,与之相比,α+α'组织内部韧窝尺寸也更加均匀,尽管初生 α 相仍对 β 晶粒有细化作用,但对合金塑性的影响有所减弱。当温度进一步升高至600 ℃时,韧窝尺寸进一步增加,初生 α 相的作用进一步减弱。

3、 结 论

1) Ti60 钛合金在 1060 和 1040 ℃固溶淬火分别得到全 α'和 α+α'马氏体组织,其中 α+α'组织保留约 10%的等轴化初生 α 相,对应的抗拉强度较全 α'组织降低约 35 MPa,而延伸率增加约 5%,具有较好的强度和塑性匹配关系。

2) 全 α'和 α+α' 2 种组织拉伸时均发生塑性断裂,其中全 α'组织在室温拉伸时韧窝尺寸较小且均匀,而α+α'组织韧窝尺寸大小差异较大,随着拉伸温度升高,2 种组织断口形貌逐步接近。

3) α+α'组织中少量的初生 α 相在固溶过程中阻碍了 β 晶粒长大,进而引起组织细化,通过增加晶界面积阻碍了裂纹扩展,断口韧窝尺寸增加,进而显著提升室温塑性。随着温度升高,α'马氏体相变形能力得到本质提升,初生 α 相对合金塑性的影响减弱。

参考文献 References

[1] Cai Jianming, Huang Xu, Cao Chunxiao et al. Rare Metal Materials and Engineering[J], 2010, 39(11): 1893

[2] Banerjee D, Williams J C. Acta Mater[J], 2013, 61(3): 844

[3] Zhang Fang(张 方), Chen Jing(陈 静), Xue Lei(薛 蕾) et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J], 2010, 39(3): 452

[4] Lütjering G. Mater Sci Eng A[J], 1998, 243(1-2): 32

[5] Wang Kaixuan, Zeng Weidong, Zhao Yongqing et al. Rare Metal Materials and Engineering[J], 2010, 39(4): 565

[6] Filip R, Kublak K, Ziaja W et al. J Mater Proc Tech[J], 2003,133(1-2): 84

[7] Ng H P, Douguet E, Bettles C J et al. Mater Sci Eng A[J], 2010,527(26): 7017

[8] Wain N, Hao X J, Ravi G A et al. Mater Sci Eng A[J], 2010,527(29-30): 7673

[9] Dehghan-Manshadi A, Dippenaar R J. Mater Sci Eng A[J],2011, 528(3): 1833

[10] Mantani Y, Kudou K. J Alloy Compd[J], 2013, 577(S1): 448

[11] Neelakantan S, Galindo-Nava E I, San Martin D et al. Mater Sci Eng A[J], 2014, 590: 140

[12] Jing R, Liang S X, Liu C Y et al. Mater Sci Eng A[J], 2013,559: 474

[13] Lin C, Yin G L, Zhao Y Q et al. Mater Chem Phys[J], 2011,125(3): 411

[14] Neelakantan S, Rivera-Diaz-del-Castillo P E J, van der Zwaag S. Scripta Mater[J], 2009, 60(8): 611

[15] Banerjee D, Muraleedharan K, Strudel J L. Philos Mag A[J],1998, 77(2): 299

[16] Sato K, Matsumoto H, Kodaira K et al. J Alloy Compd[J],2010, 506(2): 607

[17] Matsumoto H, Yoneda H, Fabregue D et al. J Alloy Compd[J],2011, 509(6): 2684

[18] Matsumoto H, Yoneda H, Sato K et al. Mater Sci Eng A[J],2011, 528(3): 1512

[19] Sun F, Li J S, Kou H C et al. Rare Metal Materials and Engineering[J], 2015, 44(4): 848

[20] Ahmed T, Rack H J. Mater Sci Eng A[J], 1998, 243(1-2): 206

[21] Stanford N, Bate P S. Mater Sci Forum[J], 2005, 495-497:669

[22] Vo P, Jahazi M, Yue S. Metall Mater Trans A[J], 2008, 39:2965

无相关信息