随着航空航天事业的快速发展,要求结构材料具有更低的密度、更长的使用寿命,并能承受更复杂严苛的服役条件。钛合金及钛基复合材料质量轻、比强度高,有着优异的耐腐蚀及耐高温等综合性能[1],在飞行器及航空航天发动机上有着广泛的应用,从 20 世纪 50 年代首次应用到现在,钛合金在其服役条件下已经取得良好的经济效益,但仍有很多工程化应用问题难以解决,如高温钛合金存在的“热障”温度,高强韧钛合金难以同时达到较高的强度及优异的断裂韧度,航空发动机用钛合金在高速摩擦下发生的“钛火”等问题。为克服传统钛合金存在的不足,深入研究钛合金在不同服役条件下微观组织对性能的影响,同时对钛基复合材料及其工程化应用已成为研究热点。本文对钛合金及钛基复合材料在航空航天领域的应用现状进行总结,针对目前存在的问题进行了多维度分析,对未来的发展趋势作出展望,并指出相应的研究重点。

1 、钛合金及钛基复合材料在航空航天的发展现状

1.1 钛合金的发展现状

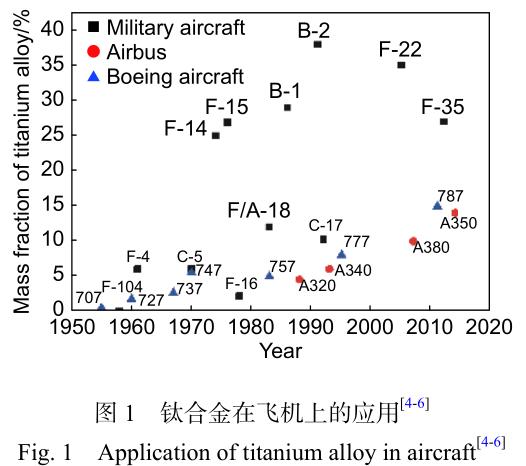

自 20 世纪 50 年代起,钛合金作为工业新金属材料在全世界范围出现后,航空工业钛材用量已占到全世界钛材市场一半以上[2]。目前,飞机的结构材料主要是铝合金、钛合金、钢、镁合金及复合材料[3],其中有优异减重效果的钛合金在各个国家商用及军用飞机上的用量占比越来越高(如图 1)[4-6]。

波音第一架客机 Boeing 707 机身钛合金仅占到总质量分数的 0.2%,到最新一代客机 Boeing 787,钛合金占比已达 15%[5]。我国的大飞机 C919 的钛合金用量与波音 777 相当,占到 9%~10%,而俄罗斯新一代客机 MS-21 钛合金用量占比达到 25%。在国外第三代战斗机上钛合金用量约占机体结构质量 的 20%~25%, 在 第 五 代 战 斗 机 F-22 上 高 达41%[6]。

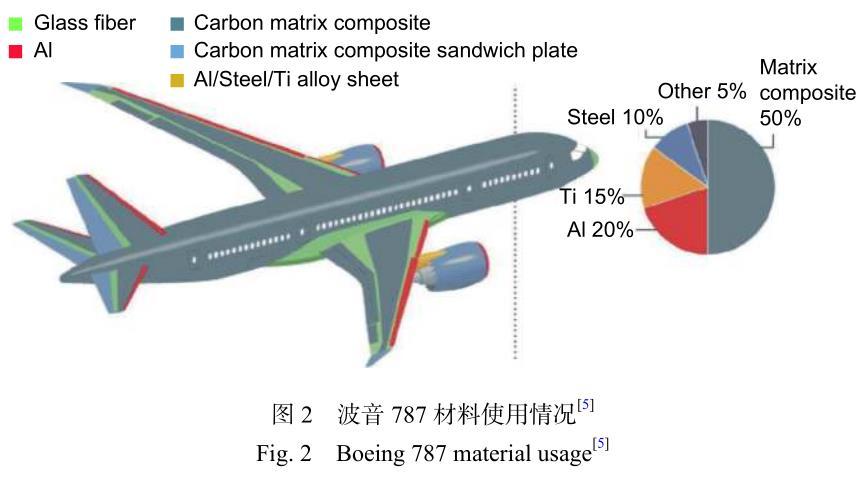

钛合金在航空工业上的应用主要为飞机结构用钛合金和航空发动机用钛合金[1](如图 2)。飞机结构用钛合金主要应用在飞机骨架、舱门、液压管路及接头、起落架、蒙皮、铆钉、舱门、翼梁等,航空发动机用钛合金主要应用在压气机叶片、盘和机匣等零件上[5]。飞机结构用钛合金的使用温度一般不高于 350 ℃,其在比强度、韧性、抗疲劳性能、焊接工艺性能等方面有较高要求,如美国军用大型运输机 C-17 的安定面转轴等关键部位采用高强高韧性的 Ti-62222S 钛合金;航空发动机用钛合金注重高温下的比强度、热稳定性、抗氧化性以及抗蠕变等性能,如 F-22 战斗机所用 F119 发动机的风扇采用了宽弦空心钛合金叶片,在满足性能要求的同时,可以进一步提高推重比[1,7]。钛合金受到飞机设计者的青睐,其中主要的一方面是在保证结构强度的同时,大幅减轻结构质量,比如应用于液压管道,和钢管相比,减重可达 40%。目前,应用于航空方面的新型高性能钛合金主要为高温钛合金、高强韧钛合金、阻燃钛合金等,其中作为现代航空发动机关键材料之一的高温钛合金是主要的发展方向之一[8]。

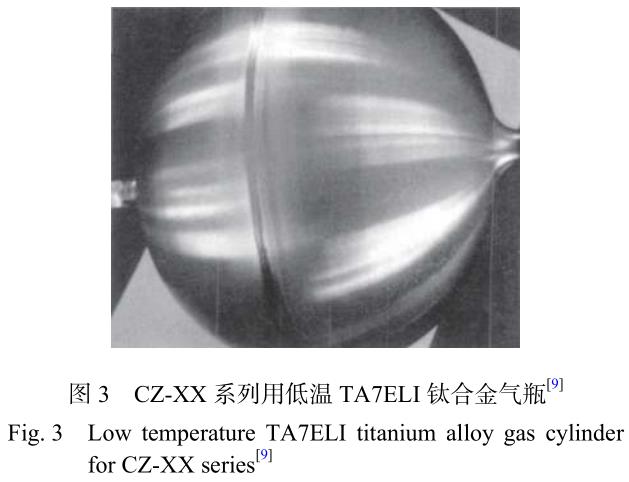

钛合金在航天方面上的主要应用是火箭发动机壳体、火箭喷嘴导管、导弹的外壳及宇宙飞船的船舱或者燃料和氧化剂储存箱及其他高压容器(如图 3)[9]。对于航天飞行器来说,除满足航空用钛合金使用性能要求外,还必须具有耐高温、耐低温、抗辐射等性能。现如今,钛合金已成为航天领域不可或缺的关键材料。如:美国“阿波罗”飞船的50 个压力容器约 85% 采用钛制成;日本第一颗实验卫星“大角”号采用了 Ti-2Al-2Mn 钛合金;俄罗斯在“能源-暴风雪”号、“和平-1”号、“进步”号、“金星”号、“月球”号航天器上也广泛使用了钛合金材料[10]。

1.2 钛基复合材料的发展现状

随着航空航天事业的进一步发展,发动机零部件将面临更严苛的服役条件,承受更高的温度,更大的冲击载荷。而传统的高温钛合金存在“热障”温度,即使用温度不得超过 600 ℃,这使得研究人员倾向于开发以钛合金为基体的钛基复合材料。钛基复合材料的研究始于 20 世纪 70 年代,目前已成为超高音速宇航飞行器和新一代航空发动机的候选材料,其高温性能及耐腐蚀性能均优于高温钛合金[11]。通过开发钛基复合材料(TMCs),还可以进一步提高传统钛合金的强度、硬度,耐磨性等性能。除此之外,钛基复合材料作为结构材料,还可以应用于酸、碱、高温、高压等条件,被认为是可以进一步提升钛材性能和扩大其应用范围的新型材料[12]。

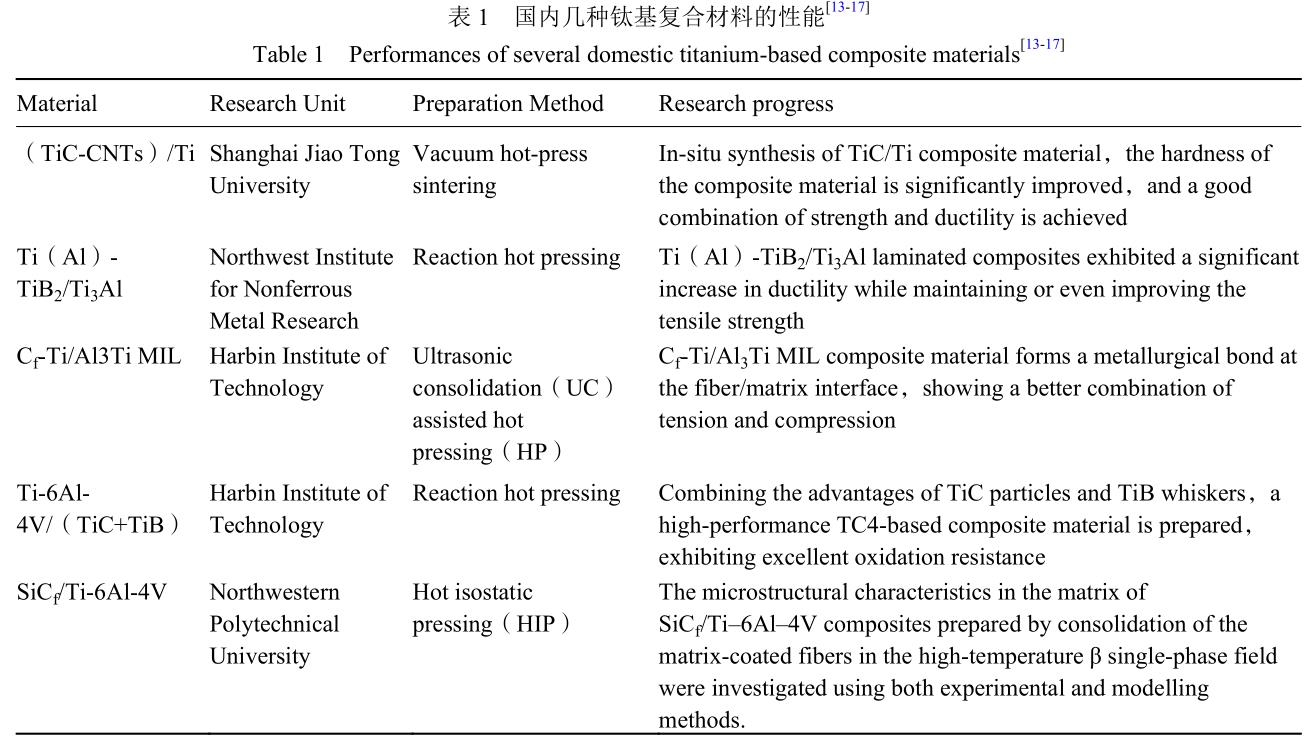

钛基复合材料可分为连续纤维增强钛基复合材 料 ( continuously reinforced titanium matrixcomposites,CRTMCs)和非连续晶须或颗粒增强钛基 复 合 材 料 ( discontinuously reinforced titaniummatrix composites,DRTMCs)[12]。近年来,国内上海交通大学、西北工业大学、哈尔滨工业大学、西北有色研究院等都对此展开了相关的研究工作(如表 1)。

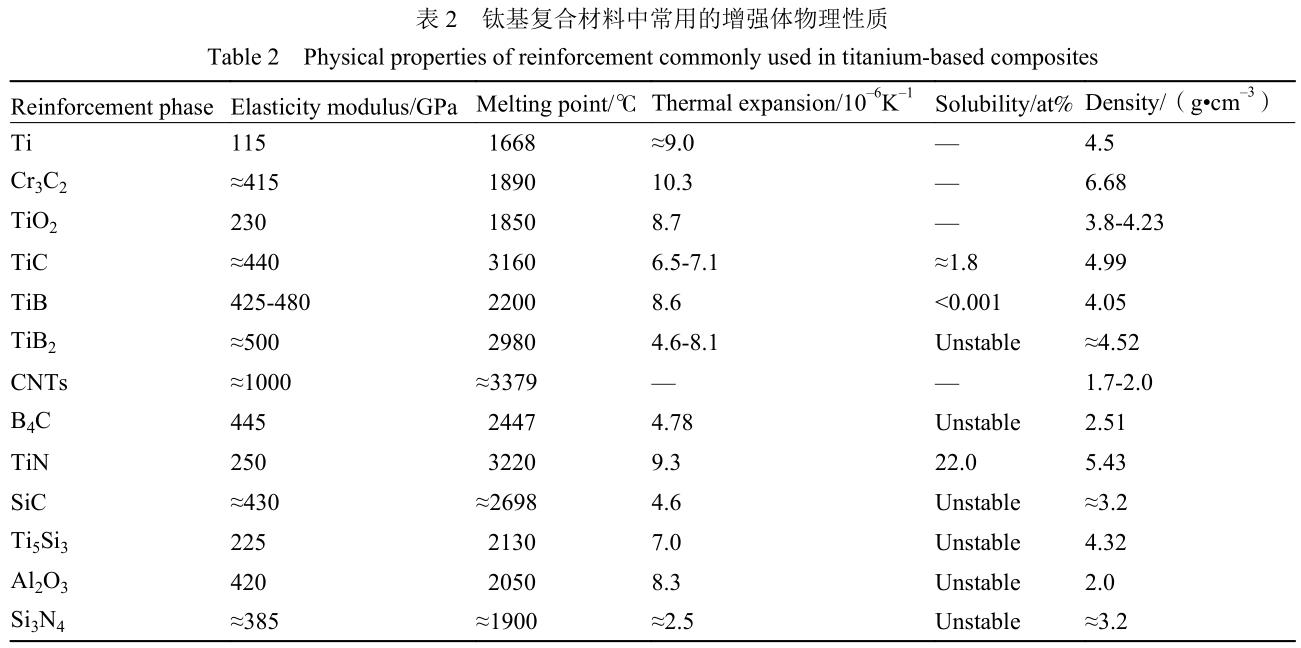

DRTMCs 的制造方式可分为外加法和原位合成工艺法两种[18],其中原位合成工艺法具有显著优势[19-21]:(1)基体中增强体的热力学稳定性更高;(2)增强体与基体之间的界面结合增强;(3)通过调控增强体非均匀分布制备的 DRTMCs,具有更综合的力学性能。制造具有增强效果钛基复合材料(TMCs)的常用增强相包括 Cr3C2,TiC,TiN,TiO2,Si3N4,SiC,TiB2,TiB,Al2O3 和 Ti5Si3,硼颗粒和碳纳米颗粒,纳米管和纤维也已被用作有效元素添加在 TMCs 中(各增强相的物理性质如表 2 所示)。

尽管目前碳纳米管、石墨烯、碳纤维等是 TMCs 的研究热点,但通过原位合成反应形成的 TiB 晶须(TiBw)和 TiC 颗粒(TiCp)始终被认为是 TMCs 最佳增强相[22-24],表 2 列出了几种典型的 TMCs 增强相的物理性质。

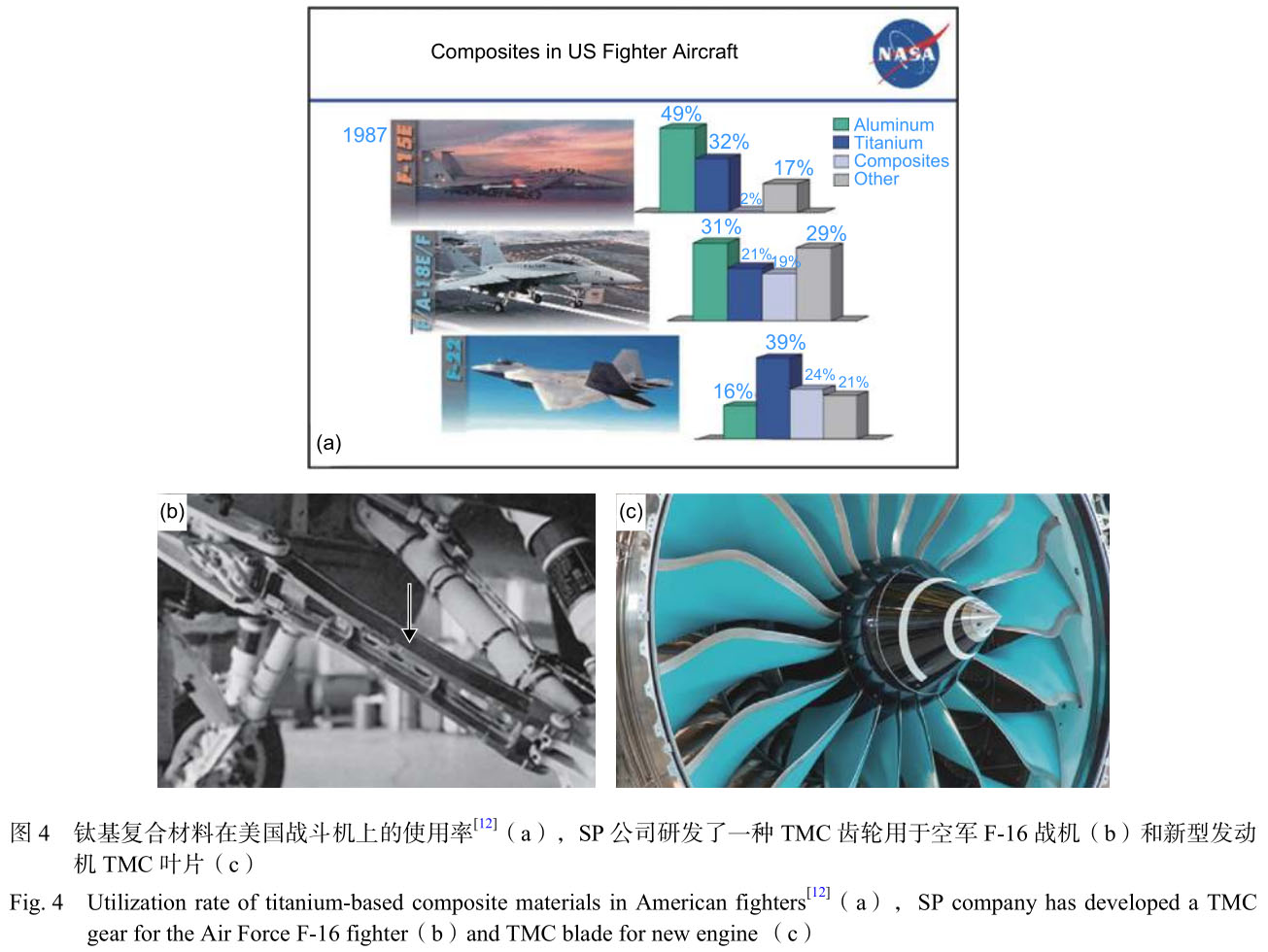

根据 NASA 报告的数据,可以看出钛基复合材料在飞机上的应用不断增长[12](图 4)。作为航空航天用结构材料,钛基复合材料在强度提高的同时,还需要很好的塑性、断裂韧度以及高温抗氧化性能。钛基复合材料中的增强相会阻碍位错运动,造成位错塞积,导致塑性不佳,因此应对钛基复合材料增强相的分布方式进行优化设计[11,25]。为提高TMCs 的抗氧化性,一方面需形成连续、致密且稳定的氧化膜,另一方面要使氧化膜和 Ti 基牢固结合[26]。

2、 高性能钛合金及钛基复合材料的应用与研究

2.1 高温钛合金

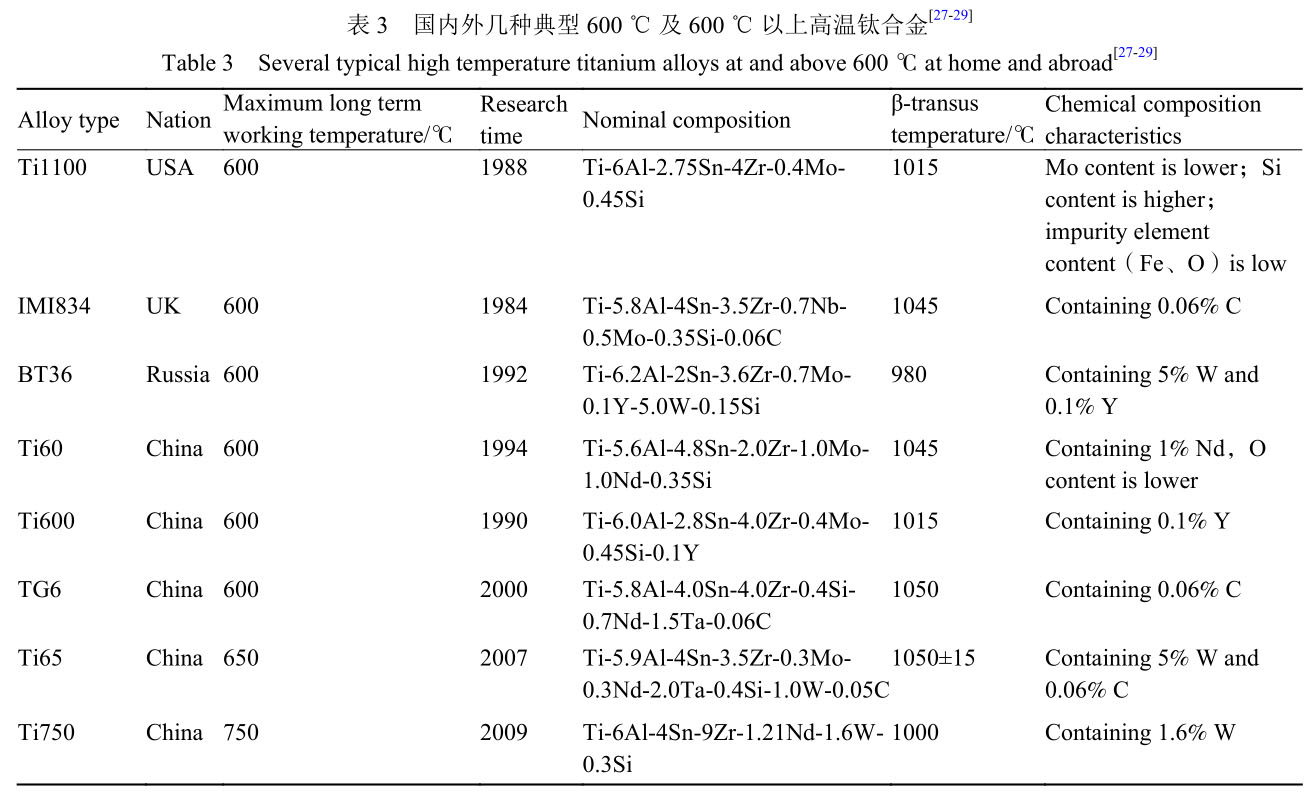

美国于 1954 年成功研制出使用温度可达 350 ℃的 α+β 两相型高温钛合金,在航空航天领域得到广泛的应用。之后,随着航空航天技术的不断发展,各国不断研发出有着更高使用温度、更长使用寿命的高温钛合金。目前,能稳定在 600 ℃ 使用的高温钛合金有英国的 IMI834、美国的 Ti-1100、俄罗斯的 BT18Y 和 BT36 等 合 金 , 已 成 功 应 用 到 T55-712 及 Trent700 等航空发动机[27]。表 3 列出典型600 ℃ 及 600 ℃ 以上高温钛合金的成分及特点[27-29]。

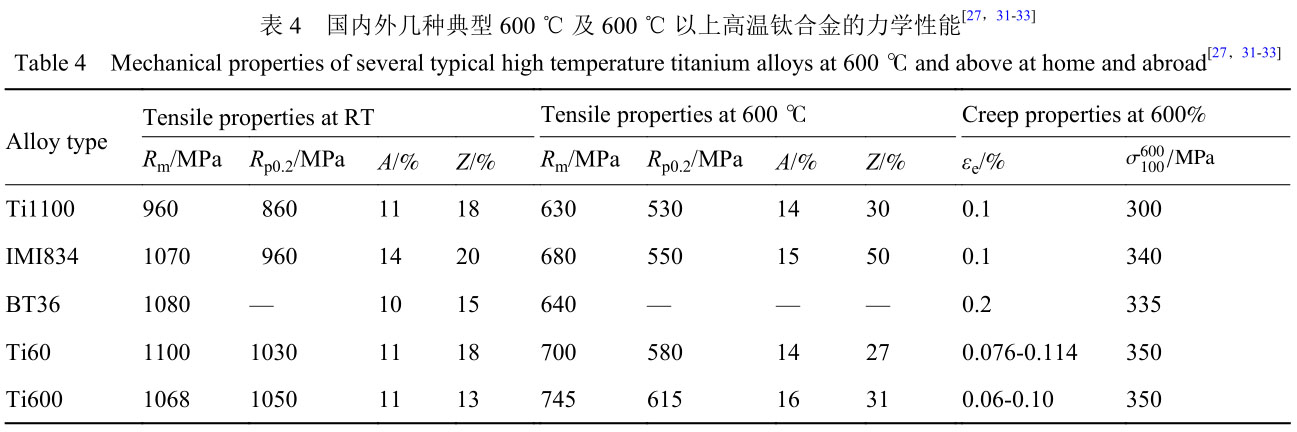

这些合金均以 Ti-Al-Sn-Zr-Mo-Si 作为主成分系,不同之处在于其中的合金化含量以及 β 稳定元素不同[30]。表 4 列出几种典型 600 ℃ 及 600 ℃ 以上高温钛合金的力学性能[27, 31-33]。

目前为止,能稳定在 600 ℃ 以上应用的航空发动机用钛合金的发展依然面临着巨大的困难和挑战,这是因为材料的热强性和热稳定性在 600 ℃ 以上是一对主要的矛盾,严重制约了高温钛合金的发展[34]。即使其使用温度很难突破 600 ℃,但相关研究从未停止,主要集中在以下六个方面:

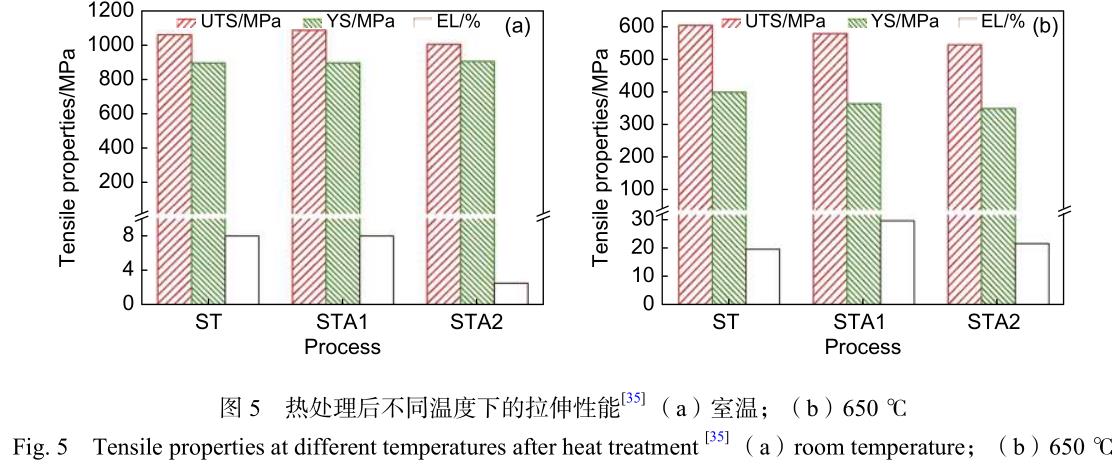

(1)优化 β 稳定元素的含量,改善合金高温抗拉强度。Si 在钛合金中属于共析型 β 相稳定元素,虽然它的引入可以提高其高温蠕变抗性,但由于本身的脆性以及硅化物的析出严重影响了合金的高温稳定性和室温延展性[29,31]。宋晓云等[35] 降低Si 在 Ti-Al-Sn-Zr-Mo-Si 系中的含量,提高 β 稳定元素 Mo、Nb、W 的含量,制备出新型高温钛合金 BTi-6431S,虽然在 650 ℃ 下断面伸长率有所下降,但 极 限 抗 拉 强 度 ( UTS) 却 能 与 600 ℃ 下 的 Ti-1100 和 BT36 相当,图 5 为三组不同的热处理方式(见表 5)后合金 BTi-6431s 的拉伸性能,包括屈服强度(YS)、极限抗拉强度(UTS)和延伸率(EL)。

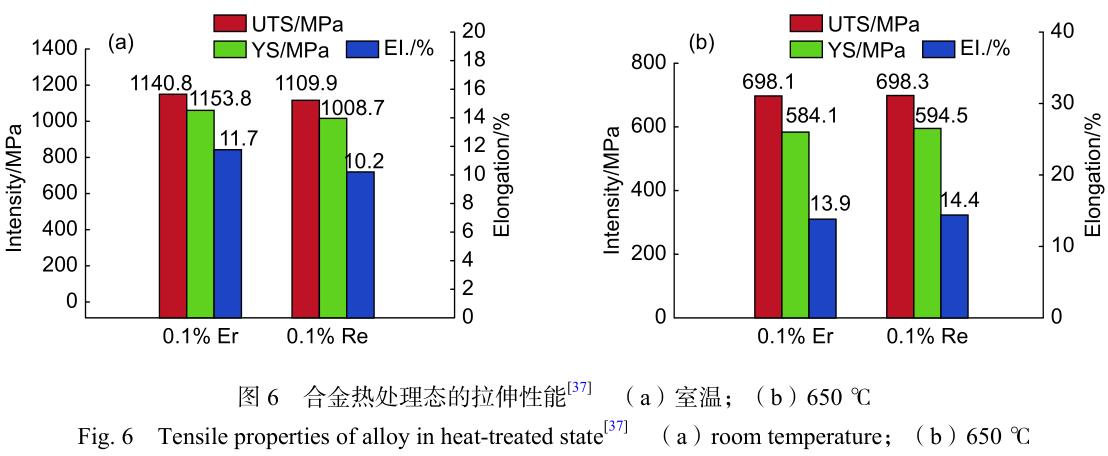

(2)添加稀土元素,提高合金的热稳定性。稀土元素能够通过脱氧作用净化钛合金基体,并在晶界弥散析出高熔点稀土氧化物形成位错环来强化基体、抑制 α2 等脆性相的析出与长大,提高合金的热稳定性[29]。陈子勇等[36] 添加微量元素 Er 和 Re,设计出新型耐 650 ℃ 高温钛合金 Ti-6.5Al-2.5Sn-9Zr-0.5Mo-1Nb-1W-0.25Si-0.1Er 和 Ti-6.5Al-2.5Sn-9Zr-0.5Mo-1Nb-1W-0.25Si-0.1Re,两种合金在 650 ℃下的力学性能与 600 ℃ 下 Ti60 合金性能相当,如图 6 所示为两种高温钛合金在室温和高温环境下的拉伸性能。

(3)研发高温抗氧化涂层,进一步提高合金表面抗氧化性能。高温钛合金在长时热暴露后,导致其抗氧化性下降[28]。李旭升[38] 总结 500~750 ℃的高温钛合金的氧化行为,发现近 α 高温钛合金不但在表面会形成氧化层,而且在接近基体的一侧会形成富氧层,由于高温环境的影响,其会转变成一层坚硬且脆的金属氧化物,故也称为表面氧脆层,并会随着温度的升高逐渐变厚。

(4)研究 Ti-Al 基合金的抗氧化机制,进一步提高其高温抗氧化性能。Ti-Al 基有着优异的高温强度,抗氧化性能和高温抗蠕变性能,已成功应用在波音 747-8 和 787 的发动机上[39]。为进一步探究 Ti-Al 基优异的抗氧化机制,陈道伦等[40] 在结合密度泛函理论相关的热力学,研究了新型 TiAlNbCr合金的微观组织演变。

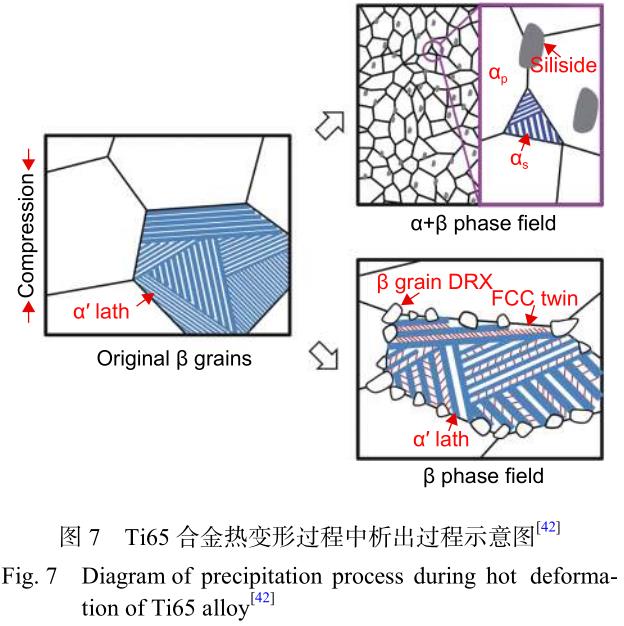

(5)改善热加工工艺,精准调控更高温度下合金的组织性能。目前,绝大部分研究都集中在对600 ℃ 高温钛合金的力学性能和微观组织演变上[37,41]。樊江昆等[42] 研究了 650 ℃ 的 Ti65 合金的微观组织、织构的演化及热变形行为,进一步指导优化热加工工艺,图 7 为 Ti65 合金热变形过程析出原理图,经过热压缩变性后,在等轴 α 相区的间隙析出了次生 α 纳米晶粒(αs),纳米硅化物均匀分散在初生 α 区域(αp);对于 α+β 相区,板条状α′分布在 β 晶粒中,经热压缩变形后,在 α′晶间析出了 FCC 孪晶,β 晶界间也分布着动态再结晶(DRX)β 相。

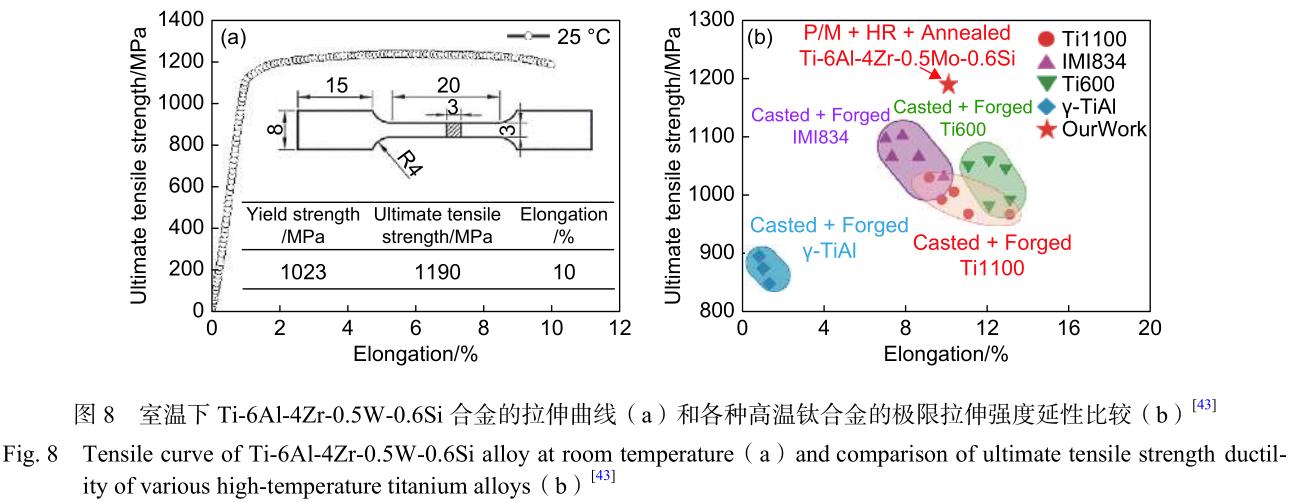

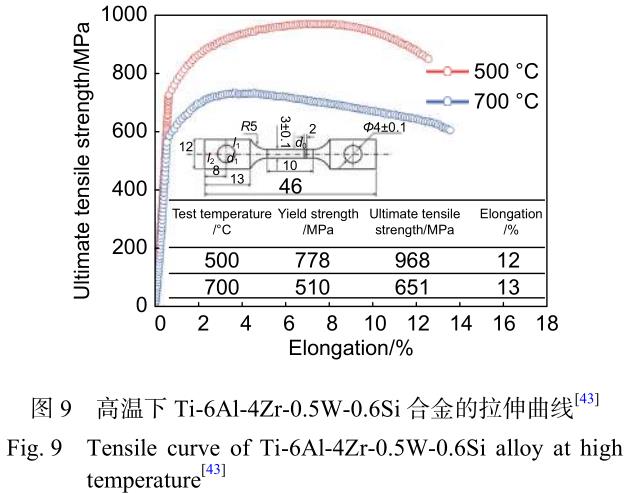

(6)细小且弥散分布的硅化物可以明显提高合金强度和高温抗蠕变性能[29]。Si 在钛合金中以固溶态和弥散析出的硅化物存在,可有效阻碍位错运动,提高钛合金的高温蠕变抗性[43]。但 Si 含量超过 0.4% 时,高温下粗大脆性相硅化物会降低合金的热稳定性,刘彬等[43] 通过粉末冶金制备出 Si 含量较高且具有细小弥散的硅化物的 Ti-6Al-4Zr-0.5W-0.6Si 合金,再通过热变形消除孔隙,其力学性能见图 8 和图 9,在室温和高温下表现出优异的拉伸性能。

2.2 高强韧钛合金

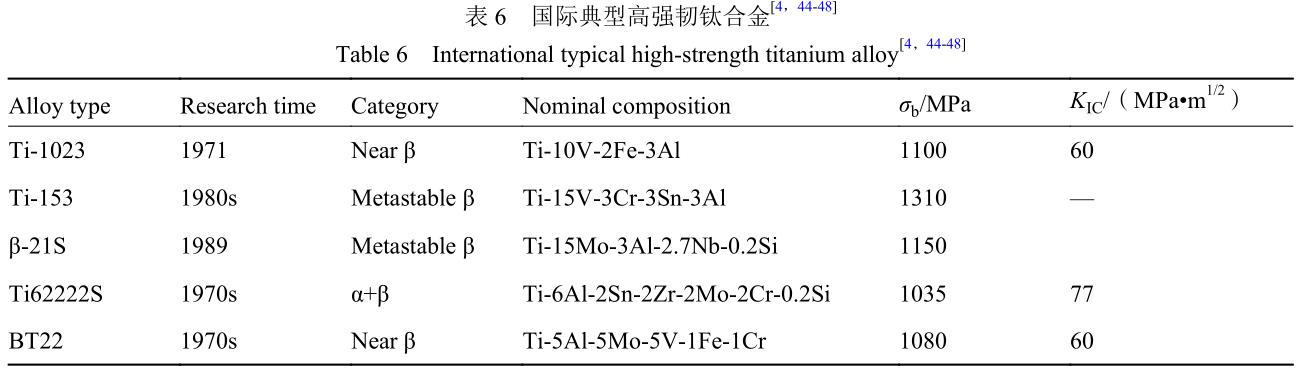

高强韧钛合金一般指在室温下抗拉强度在1000 MPa 以上,断裂韧度在 55 MPa•m1/2 以上的钛合金,主要用作飞机的机身结构件,在减轻机身自重的同时,还能满足高负载部件的使用要求[44]。国际上广泛应用的高强韧钛合金主要以美国开发的Ti-1023( TB6) 、 Ti-153( TB5) 、 β-21S( TB8) 、Ti62222S 以 及 苏 联 开 发 的 BT22( TC18) 合 金[45]为代表,表 6 列出这些钛合金的化学成分和部分力学性能[4, 44-48]。这部分合金的抗拉强度一般不超过1200 MPa,但为满足更高强度的航空大型结构件,美国 Boeing 公司和俄罗斯 VSMPO 在 BT22 合金基础上研制了新型高强钛合金 Timetal555(Ti-5Al-5Mo-5V-3Cr-0.6Fe),亦称 Ti-5553,强度可达 1367MPa[49]; 欧 洲 空 客 公 司 和 俄 罗 斯 VSMPO 基 于BT22 合金改进设计了 VST-55531(Ti-5Al-5Mo-5V-3Cr-1Zr),亦称 Ti-55531,抗拉强度可达 1350 MPa,断裂韧度为 51.5 MPa•m1/2[44]。发展至今,单一的高强度已经不能满足钛合金在部分结构件上的应用,我国近几年逐渐开始研制具有更高断裂韧度的高强 韧 损 伤 容 限 型 钛 合 金 , 其 中 TC21 合 金 在1100 MPa 强度下塑韧性匹配良好[45],其他具有良好强韧性匹配合金有 TB10[50]、TB19[51]、Ti-1300[52]、BTi-6554 及 Ti-63 等 , 这 部 分 合 金 屈 服 强 度 在1200 MPa 以上,断裂韧度可达到 70 MPa•m1/2。

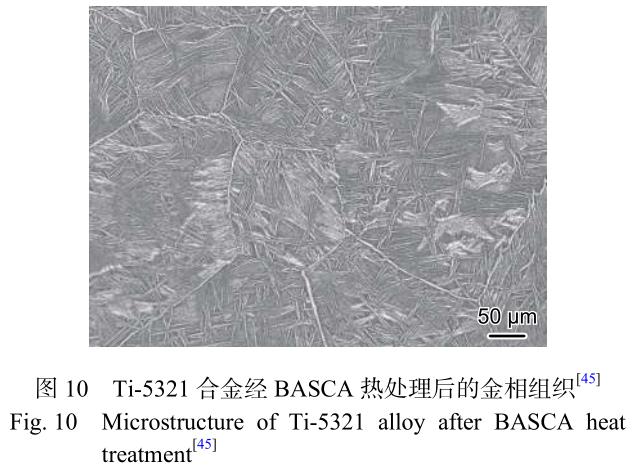

近亚稳 β 型和亚稳 β 型钛合金由于具有高比轻度、深淬透性和良好的耐腐蚀性等良好的综合性能,在航空航天领域获得广泛的应用,但近亚稳β 型钛合金通过改变微观组织可以获得更优异的性能,目前高强韧钛合金成分大都是基于 BT22 开发的 Ti-Al-Mo-V-Cr 系钛合金,并添加适量的 β 稳定元素 Fe 或可抑制 α2 生成的 Zr 提高合金的强度和断裂韧度,但应避免产生成分偏析[44]。赵永庆[45]等通过计算 Mo 当量并考虑合金元素对合金强度及韧性的影响,设计出新型高强韧 β 型钛合金 Ti-5321,双态区固溶时效处理后,经过 β 退火后缓冷时效(BASCA)热处理工艺,合金的抗拉强度可以达到 1275 MPa,断裂韧度超过 65 MPa•m1/2,图 10为 BASCA 热处理后的金相组织。

β 型高强韧钛合金一般经固溶时效处理,许多研究表明,即使热处理加热速率或冷却速率存在微小差别,也会导致析出相的变化,从而产生不同的力学性能[53-54],因此,需要通过优化工艺参数提高钛合金的塑韧性和损伤容限性能。赵永庆等探究对热加工工艺十分敏感的 Ti-1300 合金析出相对力学性能的影响,发现固溶处理后 α 相在晶界析出,可阻碍位错的运动,提高合金的强度,但分布不均匀,并且表面粗糙,在时效处理后,从 β 相中弥散析出细小的二次 α 相,进一步提高合金的强度,而且由于之前的初生 α 相和强化的晶界抑制 β 晶粒的长大,使合金依旧拥有良好的韧性[55]。

2.3 阻燃钛合金

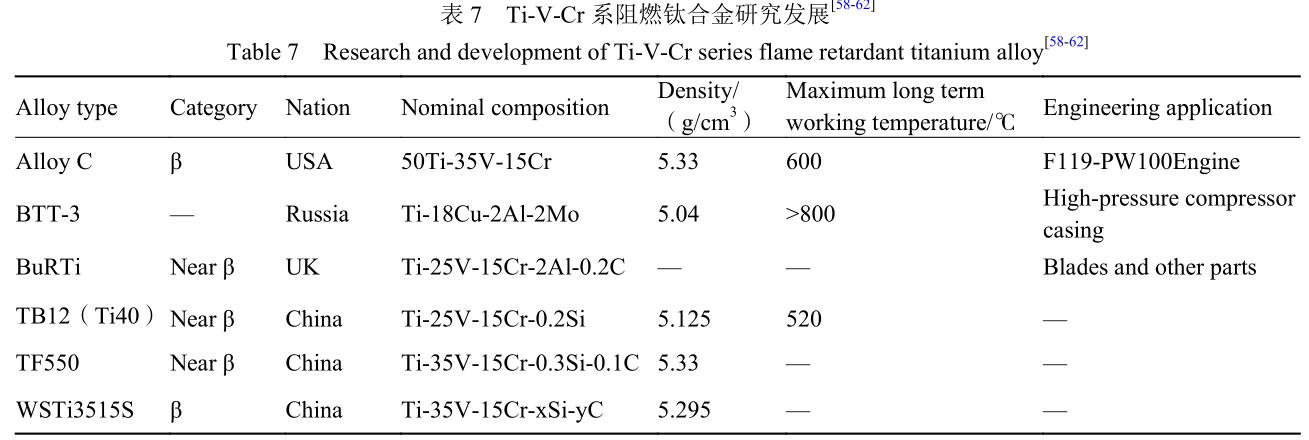

航空发动机钛合金零部件的热系数低,燃烧热高,在高速摩擦和粒子撞击下容易引发“钛火”。钛合金燃烧速率快,一般在 4~20 s[56],燃烧反应一旦开始很难终止,会造成巨大的经济损失。为解决“钛火”这一难题,设计并开发阻燃钛合金就显得尤为重要。目前国内外根据不同的阻燃机理开发出 Ti-V-Cr 和 Ti-Cu 两个系阻燃钛合金[57-59]。

Ti-V-Cr 系合金最具代表性的是美国普惠公司研发的 Alloy C(Ti1270)合金[59-60],后在其基础上通过少量添加 Si、C 元素制备出 Alloy C+合金[59-60],提高了合金蠕变性能。我国在 Alloy C 合金的基础上研制出 Ti40 和 TF550 两种阻燃钛合金[58,61-63](见表 7)。Ti40 钛合金[64] 具有良好的室温塑性,但高温塑性较差,使该合金在高温变形时,金属流动困难,晶界易裂开,热加工较为困难。TF550 阻燃钛合金是北京航空材料研究院在 Alloy C+的基础上,对 Si、C 元素含量优化并研发的。与 Ti40 阻燃钛 合 金 相 比 , TF550 使 用 温 度 提 高 了 50 ℃ , 在550 ℃ 仍 具 有 很 好 的 蠕 变 和 持 久 性 能 。 虽 然TF550 的密度和成本更高一些,但其高温性能更具优势。近年来,我国西部超导公司(WST 公司)联合西北有色金属研究院、北京航空材料研究院、西北工业大学等单位在 Alloy C、Alloy C+和 Ti40 合金的基础上,通过调整 Si、C 元素的含量而研制成功的一种新型高合金化型 Ti-V-Cr 系阻燃钛合金—WSTi3515S[65]。WSTi3515S 阻燃合金具有良好的室温、高温拉伸,蠕变和韧性断裂等性能,由于WSTi3515S 合金研究起步较晚,目前工程化的研究还在进行中。

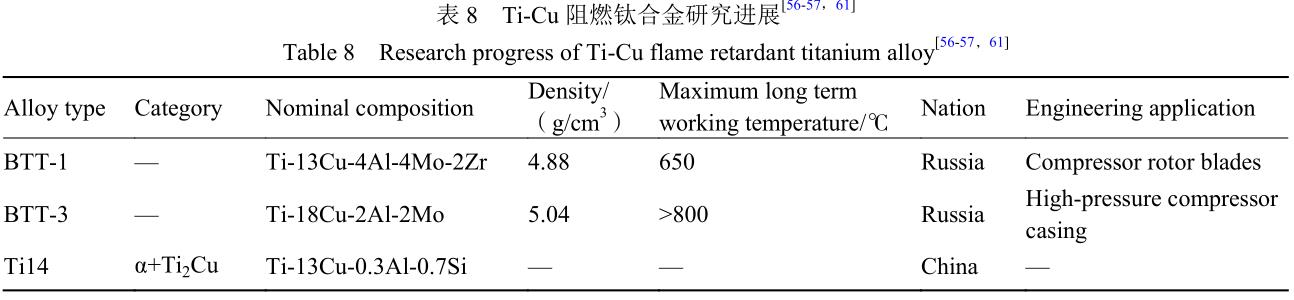

Ti-Cu 系合金具有成本低,密度低,加工性能好等优点。俄罗斯研发的 BTT-1 和 BTT-3[61],以及我国西北有色金属研究院研发的 Ti-14 都属于 Ti-Cu 系(见表 8)。Ti14 阻燃钛合金具有较好的加工性能,室温性能,热稳定性能以及阻燃性能,存在低熔点的 Ti2Cu 相是其抗燃烧的主要原因[61-62,64-66]。

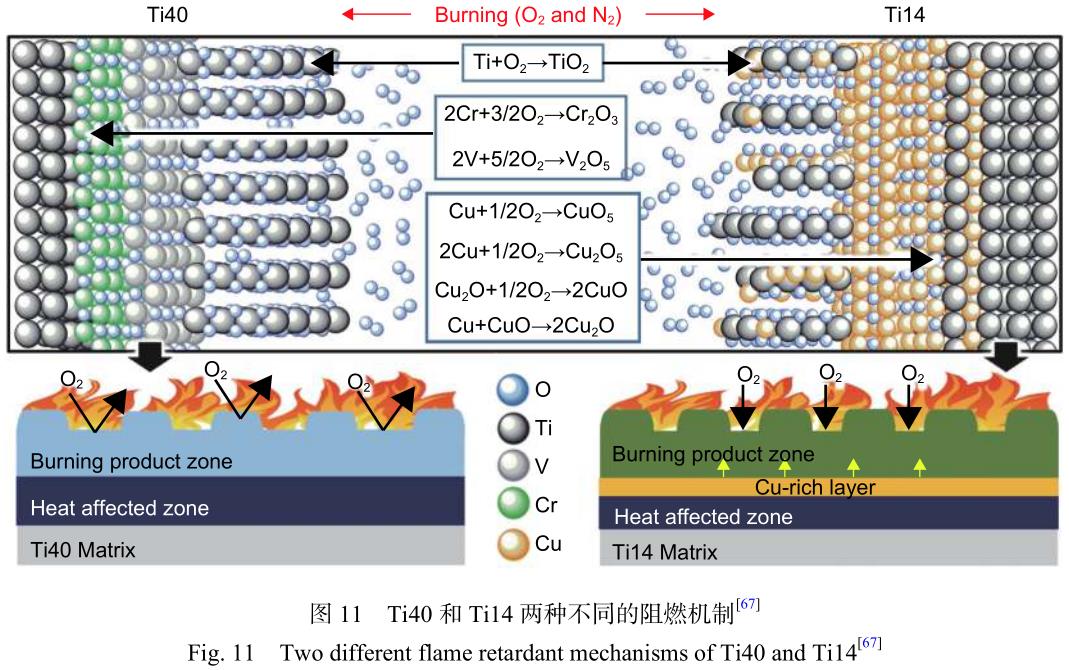

目 前 国 内 最 常 用 的 阻 燃 钛 合 金 为 Ti40 和Ti14,Ti40 是 Ti-V-Cr 系典型的阻燃钛合金,Ti14是 Ti-Cu 系典型的阻燃钛合金。陈永楠等[67] 对Ti40 和 Ti14 的阻燃机理进行深入分析发现,与阻燃性能较差的 TC4 合金相比,Ti40 和 Ti14 具有更好的耐燃性。在 Ti40 合金中,由于 Cr、V 元素与氧反应分别形成 Cr2O3 和 V2O5,生成的氧化物层的密度高于 TiO2,Ti 难以与氧气接触,抑制了进一步的燃烧反应;而在 Ti14 合金中,由于 Cu 元素向外扩散,形成富铜层,部分铜与氧气反应生成 CuO 和 CuO2,减少了钛与氧气的接触。同时由于共析反应,生成大量 Ti2Cu 相,从而提高了耐燃性能(如图 11)。

2.4 低温钛合金

钛及钛合金具有良好的低温韧性、高的比强度,在低温下热传导率低、膨胀系数小、无磁性等特点,近年来,低温钛合金在航空航天领域低温服役零件中成为备受瞩目的工程材料[9,68]。

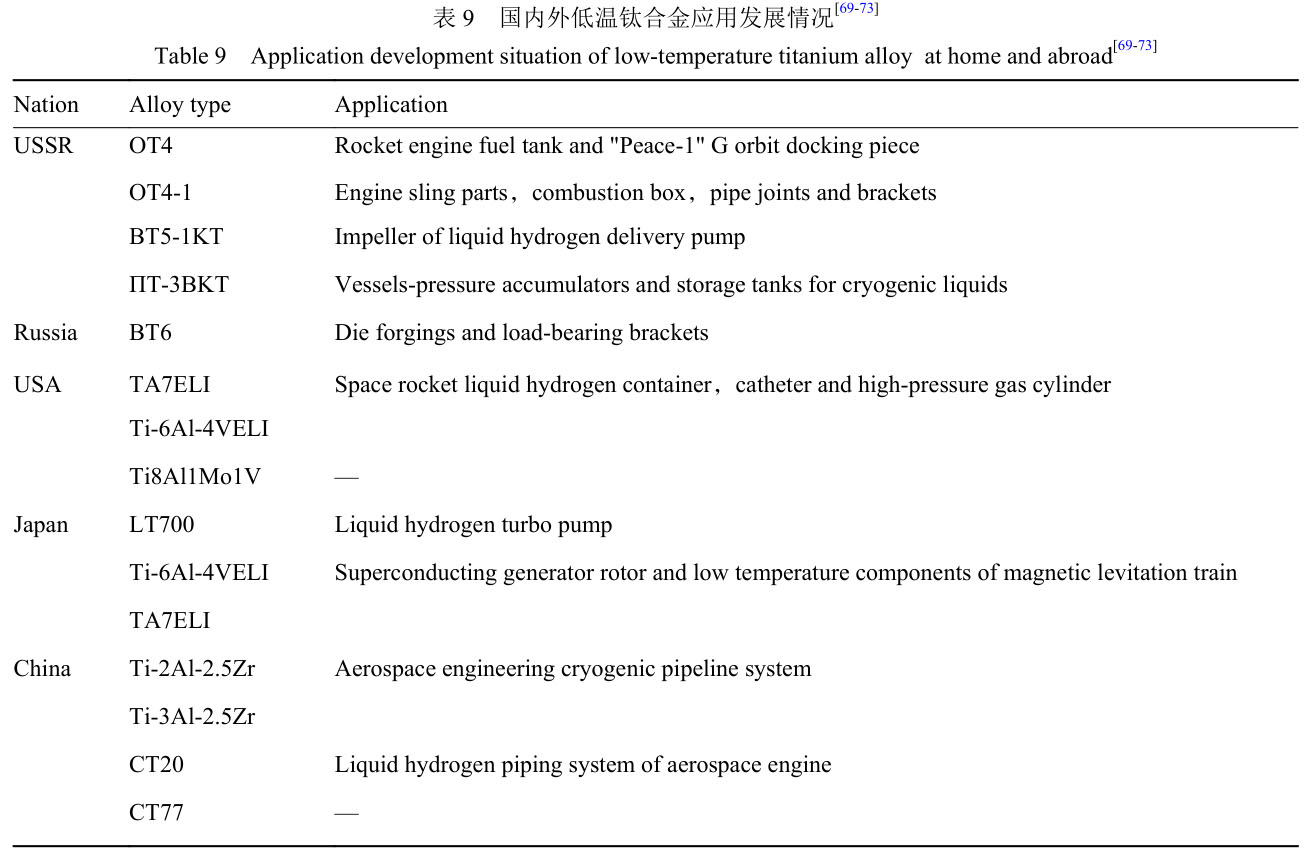

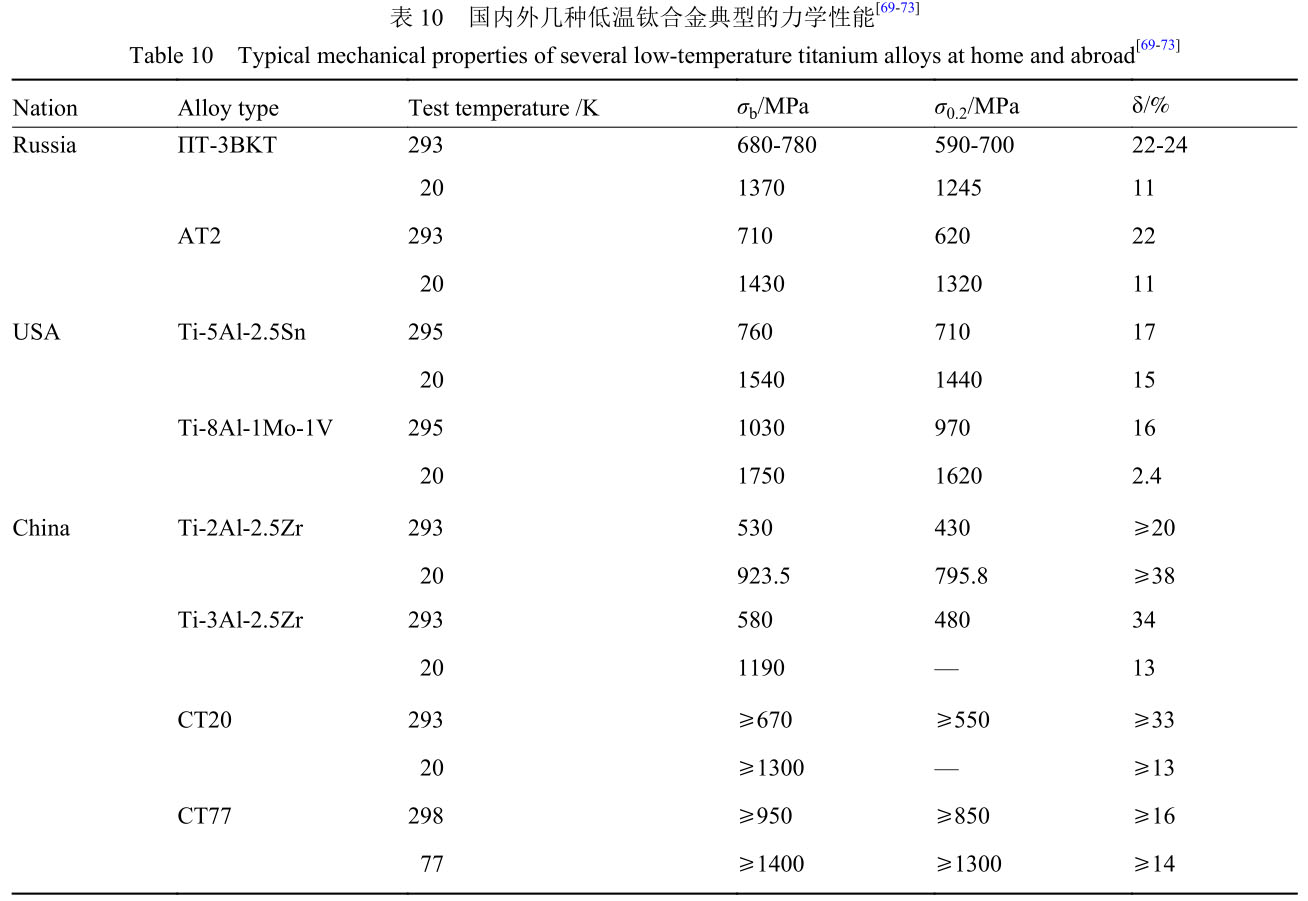

国内外低温钛合金发展应用已日趋成熟(具体应用见表 9),苏联最早研制的 OT4、OT4-1、BT5-1KT 和 ΠT-3BKT 等 α 钛合金已在航天火箭装备中获得大量应用[10,69-72]。近年来,俄罗斯某金属研究院 用 BT6 合 金 制 造 工 作 温 度 可 达 ﹣200 ℃ 的H600 mm 的模锻件和承载托架等[69-72]。美国在阿波罗计划中,开发TA7ELI、Ti-6Al-4VELI、Ti8Al1Mo1V以 及 Ti6Al3Nb2Zr 等 低 温 钛 合 金[69-71]。 20 世 纪80 年代初,日本主要对美国开发的 Ti-6Al-4VELI和 TA7ELI 低温钛合金进行断裂机理研究,并应用在超导领域。最近,日本研制的 LT700 钛合金在低温下具有较高的屈服强度,其塑性与 Ti-5Al-2.5SnELI合金相当,且有较好的断裂韧度。我国对低温钛合金的研究起步较晚,西北有色金属研究院先后研制适用于低温管路系统的 Ti2Al2.5Zr、Ti3Al2.5Zr 和CT20 等系列低温钛合金[69,73-74]。目前,我国开发出一种低温钛合金 CT77[72],塑-脆转变温度低于–196.15 ℃,具有优异的冷成形和热成形性能。有关国内外部分低温钛合金的典型力学性能示于表 10。

目前普遍认为 β 钛合金在低温下塑性较差,对低温钛合金的研发主要集中于 α 和 α+β 型的钛合金[75],但是由于 α 和 α+β 型钛合金的强度较低,应用范围受到限制,对于高速转动部件(如叶轮)等,其性能还不能很好地满足要求。因此,开发综合性能更加优异的低温钛合金和成型工艺方法是未来国内外先进航空航天武器的发展需求。

2.5 非连续增强钛基复合材料

钛基复合材料早期研究以碳化硅纤维为增强体来提高基体合金的力学性能[76-77]。但纤维增强的钛基复合材料的发展受到成本高、加工工艺复杂等因素的限制[78-81]。非连续增强的钛基复合材料(DRTMCs)因性能提升显著、制备工艺简单且各向同性成为研究热点。

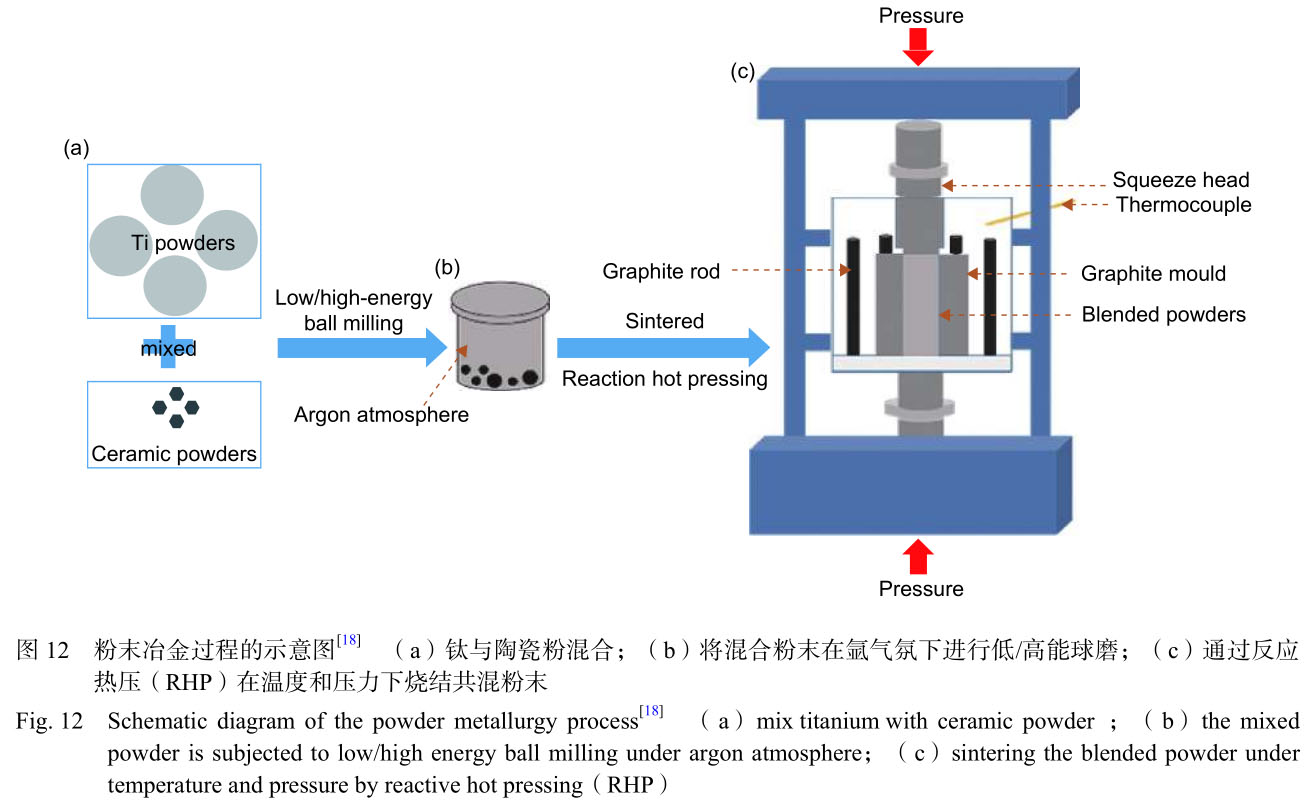

DRTMCs 按制备方法分为外加法和原位合成法,由于增强体尺寸受限,制备过程复杂且成本昂贵限制了传统外加法的应用[11,25,82]。因此,目前主流方法采用原位合成工艺制备非连续增强钛基复合材料,制得的复合材料中增强颗粒与基体的相容性好,避免了外加增强颗粒的污染和增强颗粒与基体的界面之间产生化学反应,增强体和基体界面结合良好,而且在热力学上稳定[12,18]。主要制备技术有:粉末冶金法[26]、自蔓延高温合成法[83]、熔炼法[16]、快速凝固法[12] 等。以热等静压(RHP)法为例说明 DRTMCs 的制造过程,如图 12 所示。

非连续增强的钛基复合材料可以满足高性能航天器的结构要求,从而减少油耗,延长飞行器的飞行时间,具备更好的机动性能。钛基复合材料的研究始于 20 世纪 70 年代中期,美国的整体高性能涡轮发动机技术(IHPTET)以及日本、欧洲的同类型计划共同推动了钛基复合材料的发展。美国Dynamet 公 司 采 用 粉 末 冶 金 技 术 ( PM) 研 制 出 CermeTim-C(TiC)系列复合材料,在烧结过程中,通过固相扩散作用 TiC 发生一定降解反应,与基体呈现冶金结合状态。这一系列复合材料已经成功应用于导弹壳体、飞机发动机等领域。此外,美国拟在 F22Z 战机和 F119 发动机上使用 DRTMCs 以减轻飞机质量。2003 年,荷兰 SP 航宇制造了第一架采用钛基复合材料作为起落架的飞机。

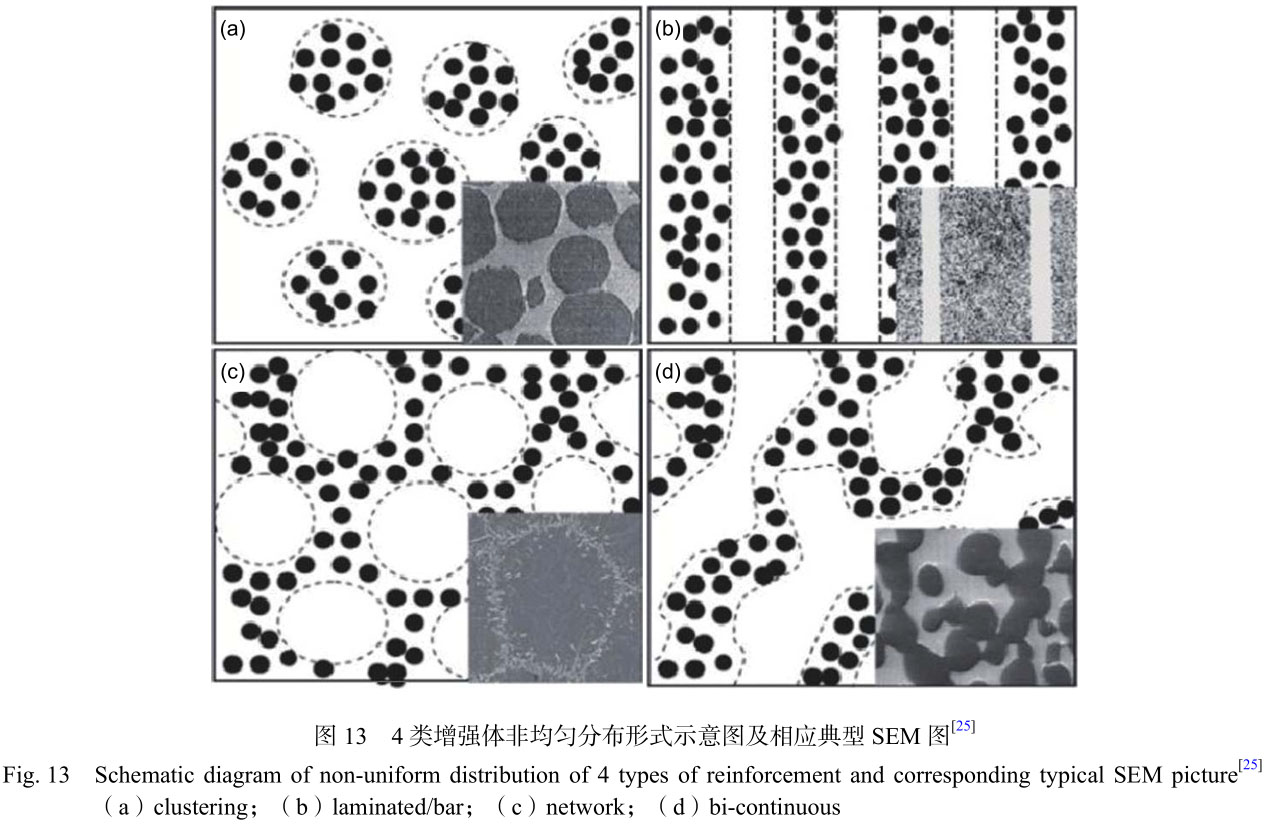

国内对于 DRTMCs 的研究也在不断的深入中,上海交通大学的吕维洁等主要研究以陶瓷颗粒为增强体的非连续颗粒增强的钛基复合材料。增强体的分布类型如图 13 所示,TiC 和 TiB 与钛基的密度和热膨胀系数相近,在与钛基复合时产生的残余应力低,且作为增强相与钛基间结合稳定。其中 TiB 的弹性模量和硬度高,且能有效提高钛及钛合金的性能并延长使用寿命,因此被视为钛基复合材料的最佳增强相[22,84-87]。TiC 由于力学性能优异,抗氧化性和高温抗蠕变性能等均优于 TiB,也被认为是钛基复合材料中较优的增强相之一[15-16,88]。

稀土氧化物有利于钛基体的晶粒细化,提高其热稳定性,被视为钛合金中有潜力的增强体[82]。目前 , 可 考 虑 添 加 的 稀 土 元 素 有 La[84, 86, 89-90], Nd,Y[88],Ce,Er,Gd 等。稀土氧化物是高熔点化合物,在加入钛基体后,主要起内部氧化作用,且在钛基体内呈弥散分布,进一步强化基体。因此,加入稀土元素能明显提高钛基体的高温瞬时强度和持久强度。

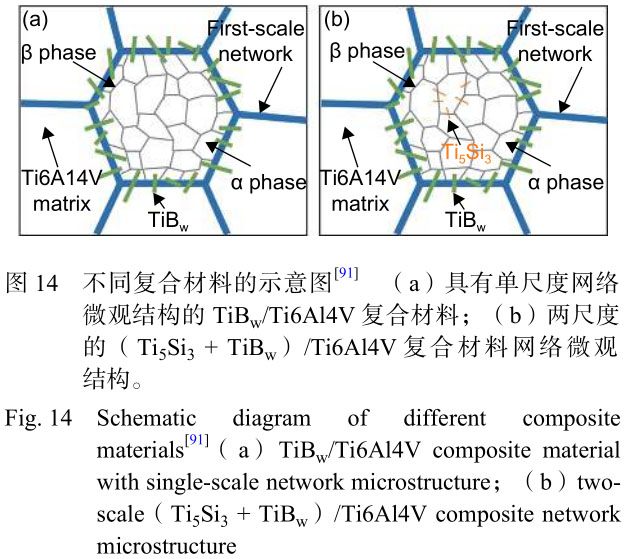

哈尔滨工业大学的黄陆军等通过设计新型网络结构的增强分布,显著提高由粉末冶金(PM)制造的钛基复合材料(TMC)的可塑性和强度[15]。并以 Hashin-Shtrikma 晶界理论为基础提出 Ti5Si3 +TiBw/Ti6Al4V 复合材料的设计理念[91],如图 14 所示。一方面,分布在 Ti6Al4V 基体周围的 TiBw 增强层形成一级网络微观结构,如图 14(a)所示。另一方面,从图 14(b)可以看出,Ti5Si3 在 β 相内部(β 相围绕 α 相)形成了二级网络微观结构。分布在 Ti6Al4V 基体晶粒周围的 TiBw 可能会提高材料的强度,同时分布于 β 相中的 Ti5Si3 可以改善基体的延展性。

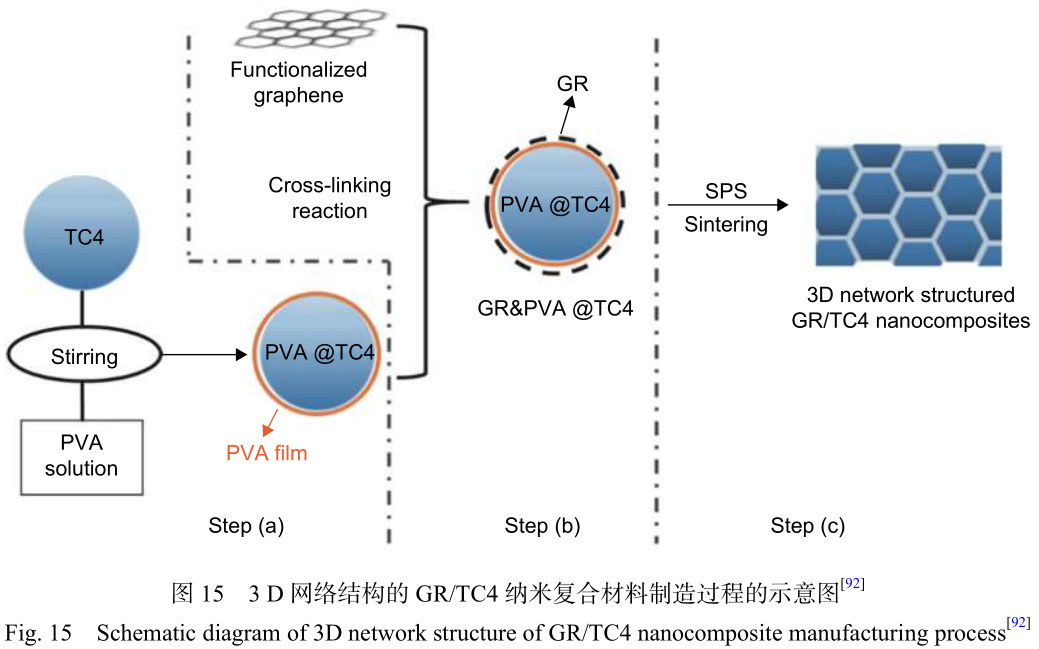

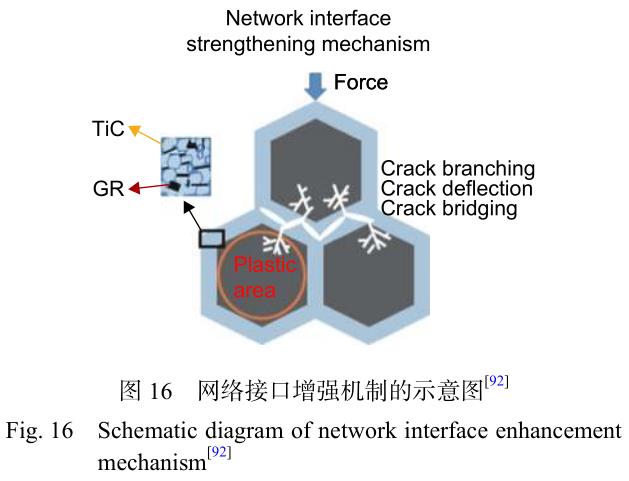

东南大学的张法明等通过 SPS 制备具有 3D网 络 架 构 的 多 层 石 墨 烯 ( GR) 增 强 的 Ti6Al4V(TC4)基纳米复合材料,它具有优异的机械性能和延展性能,制备过程如图 15,其网络接口增强机制见图 16[92]。此外张法明等首次实现 TMC 中纳米金 刚 石 ( ND) 增 强 材 料 的 网 络 分 布 , 有 效 解 决TMC 强度和延展性之间的冲突[93]。

目前,非连续增强钛基复合材料的主流研究方向是以 TiB 和 TiC 作为增强体,采用不同的原位合成方式,不断改进复合材料的结合形式,以得到具有更优异性能的 DRTMCs。此外,石墨、烯金刚石等也是新的研究热点,研究人员致力于以此解决TMC 强度和延展性之间的矛盾。

3、 钛合金及钛基复合材料未来的发展方向

(1)高温钛合金目前依然不能在 600 ℃ 下稳定工作,需制定出更加合理的高温钛合金成分,进一步完善特殊的热加工及热处理工艺,并与高温抗氧化涂层更好的结合应用在航空航天发动机中。

(2)高强韧损伤容限型钛合金是新型飞机重要的结构材料,探究具有优异组织性能的加工工艺,研制更高强度和断裂韧度的合金有着重要的研究前景。

(3)国内 Ti-Cr-V 系和 Ti-Cu 系钛合金的阻燃机理研究有一定进展,但在工程化应用上,阻燃钛合金的加工性能以及阻燃性能评价方法还需进一步的研究和探索。

(4)现有的 α 及含少量 β 相低温钛合金强度低且加工性差,已不能满足先进航天火箭发展的需要。由此,对高强韧富 β 型钛合金的研发是未来低温钛合金发展的必然趋势。

(5)针对非连续增强的钛基复合材料,应在现有 TiB、TiC 和石墨烯等增强体的基础上,尝试加入稀土元素,或对材料进行分层和多尺度架构的设计。此外,可以采用例如增材制造等新型制备方式。最后,可以在实验中引入分析模型,第一性原理和有限元方法的基础研究,以预测变形,解释机制并有效地指导实验。

参考文献:

[1]赵丹丹. 钛合金在航空领域的发展与应用 [J]. 铸造,2014,63(11):1114-1117.

(ZHAO D D. Development and application of titaniumalloy in the aviation[J]. Foundry,2014,63(11):1114-1117.)

[2]何蕾. 钛合金在航空领域的市场展望 [J]. 金属世界,2015(5):4-7.

(HE L. Market analysis of titanium alloy used in aviationfield[J]. Metal World,2015(5):4-7.)

[3]郭 红 军 . 日 新 月 异 的 航 空 金 属 材 料 [J]. 大 飞 机 ,2015(4):22-25.

( GUO H J. Rapidly changing aviation metalmaterials[J]. Jetliner,2015(4):22-25.)

[4]黄张洪,曲恒磊,邓超,等. 航空用钛及钛合金的发展及应用 [J]. 材料导报,2011,25(1):102-107.

(HUNG Z H,QU H L,DENG C,et al. Development andapplication of aerial titanium and its alloys[J]. MaterialsReports,2011,25(1):102-107.)

[5]李亚江,刘坤. 钛合金在航空领域的应用及其先进连接技术 [J]. 航空制造技术,2015(16):34-37.

(LI Y J,LIU K. Application and advanced bonding tech-nology of titanium alloy in aviation industry[J]. Aero-nautical Manufacturing Technology,2015(16):34-37.)

[6]刘全明,张朝晖,刘世锋,等. 钛合金在航空航天及武器装备领域的应用与发展 [J]. 钢铁研究学报,2015,27(3):1-4.

(LIU Q M,ZHANG Z H,LIU S F,et al. Application anddevelopment of titanium alloy in aerospace and militaryhardware[J]. Journal of Iron and Steel Research, 2015,27(3):1-4.)

[7]陈仲光,张志舒,李德旺,等. F119 发动机总体性能特点分析与评估 [J]. 航空科学技术,2013(3):39-42.

(CHEN Z G,ZHANG Z S,LI D W,et al. Analysis andevaluation of F119 engine overall performance[J]. Aero-nautical Science & Technology,2013(3):39-42.)

[8]黄天娥,范桂彬,闫海,等. 航空用钛合金材料及钛合金标准发展综述 [J]. 航空标准化与质量,2010(3):30-33.

(HUANG T E,FAN G B,YAN H,et al. Application of titanium alloy and its standardization in aviation: An overview[J]. Aeronautic Standardization & Quality, 2010(3):30-33.)

[9]张绪虎,单群,陈永来,等. 钛合金在航天飞行器上的应用和发展 [J]. 中国材料进展,2011,30(6):28-32,63.

(ZHANG X H,SHAN Q,CHEN Y L,et al. Application and development of titanium alloy for aircrafts[J]. Mater-ials China,2011,30(6):28-32,63.)

[10]邹武装. 钛及钛合金在航天工业的应用及展望 [J]. 中国有色金属,2016(1):70-71.

( ZOU W Z. Application and prospect of titanium and titanium alloy in aerospace industry[J]. China Nonfer-rous Metals,2016(1):70-71.)

[11]黄陆军,耿林. 非连续增强钛基复合材料研究进展 [J].航空材料学报,2014,34(4):126-138.

( HUANG L J, GENG L. Research progress of discon-tinuously reinforced titanium matrix composites[J].Journal of Aeronautical Materials, 2014, 34( 4) : 126-138.)

[12]HAYATM D, SINGH H, HE Z, et al. Titanium metal matrix composites:An overview[J]. Composites Part A,2019,121:418-438.

[13]ZHAO G M,YANG Y Q,ZHANG W,et al. Microstruc-ture and grain growth of the matrix of SiCf/Ti-6Al-4V composites prepared by the consolidation of matrix-coated fibers in the β phase field[J]. Composites Part B,2013,52:155-163.

[14]ZHANG T, WANG G, SHU Y, et al. Preparation and characterization of novel Ti( Al) -TiB2/Ti3Al metallic-intermetallic laminated composites[J]. Vacuum, 2020,174:109217.

[15]WEI S L,HUANG L J,LI X T,et al. Interactive effects of cyclic oxidation and structural evolution for Ti-6Al-4V/( TiC+TiB) alloy composites at elevated temperat-ures[J]. Journal of Alloys and Compounds, 2018, 752:164-178.

[16]SUN X, HAN Y, CAO S, et al. Rapid in-situ reaction synthesis of novel TiC and carbon nanotubes reinforced titanium matrix composites[J]. Journal of Materials Sci-ence & Technology,2017,33(10):1165-1171.

[17]JIAO F,LIU M,JIANG F,et al. Continuous carbon fiber reinforced Ti/Al3Ti metal-intermetallic laminate( MIL)composites fabricated using ultrasonic consolidation assisted hot pressing sintering[J]. Materials Science and Engineering:A,2019,765:138255.

[18]JIAO Y,HUANG L,GENG L. Progress on discontinu-ously reinforced titanium matrix composites[J]. Journal of Alloys and Compounds,2018,767:1196-1215.

[19]韩远飞,孙相龙,邱培坤,等. 颗粒增强钛基复合材料先进加工技术研究与进展 [J]. 复合材料学报,2017,34(8):1625-1635.

( HAN Y F, SUN X L, QIU P K, et al. Research anddevelopment of processing technology on particulate rein-forced titanium matrix composite[J]. Acta Materiae Compositae Sinica,2017,34(8):1625-1635.)

[20]罗贤晖,刘品旺,宋静雯,等. 原位自生非连续颗粒增强钛基复合材料的组织和力学性能 [J]. 机械工程材料,2018,42(12):31-35,41.

(LUO X H,LIU P W,SONG J W,et al. Microstructure and mechanical properties of in-situ synthesized discon-tinuous particles reinforced T[J]. Materials for Mechan-ical Engineering,2018,42(12):31-35,41.)

[21]吕维洁,郭相龙,王立强,等. 原位自生非连续增强钛基复 合 材 料 的 研 究 进 展 [J]. 航 空 材 料 学 报 , 2014,34(4):139-146.

(LU W J,GUO X L,WANG L Q,et al. Progress on in-situ discontinuously reinforced titanium matrix compos-ites[J]. Journal of Aeronautical Materials,2014,34(4):139-146.)

[22]JIAO Y,HUANG L J,WANG S,et al. Effects of first-scale TiBw on secondary-scale Ti5Si3 characteristics and mechanical properties of in-situ(Ti5Si3+TiBw)/Ti6Al4Vcomposites[J]. Journal of Alloys and Compounds,2017,704:269-281.

[23]WANG B,HUANG L J,GENG L,et al. Modification of microstructure and tensile property of TiBw/near-α Ti composites by tailoring TiBw distribution and heat treat-ment[J]. Journal of Alloys and Compounds,2017,690:424-430.

[25]WANG D,ZHANG R,LIN Z,et al. Effect of microstruc-ture on mechanical properties of net-structured TiBw/TA15 composite subjected to hot plastic deforma-tion[J]. Composites Part B,2020,187:269-281.

[25]韩远飞,邱培坤,孙相龙,等. 非连续颗粒增强钛基复合材 料 制 备 技 术 与 研 究 进 展 [J]. 航 空 制 造 技 术 ,2016(15):62-74.

(HAN Y F,QIU P K,SUN X L,et al. Progress and fab-rication technology on discontinuously reinforced titanium matrix composites[J]. Aeronautical Manufactur- ing Technology,2016(15):62-74.)

[26]WANG D, LI H, ZHENG W. Oxidation behaviors of TA15 titanium alloy and TiBw reinforced TA15 matrix composites prepared by spark plasma sintering[J]. Journal of Materials Science & Technology, 2020, 37:46-54.

[27]曾立英,赵永庆,洪权,等. 600 ℃ 高温钛合金的研发[J]. 钛工业进展,2012,29(5):1-5.

(ZENG L Y,ZHAN Y Q,HONG Q,et al. Research and development of high temperature titanium alloy at 600 ℃[J]. Titanium Industry Progress,2012,29(5):1-5.)

[28]蔡建明,李臻熙,马济民,等. 航空发动机用 600 ℃ 高温钛合金的研究与发展 [J]. 材料导报,2005,19(1):50-53.

(CAI J M,LI Z X,MA J M,et al. Research and develop-ment of 600 ℃ high temperature titanium alloy for aer-oengine[J]. Materials Reports,2005,19(1):50-53.)

[29]刘莹莹,陈子勇,金头男,等. 600 ℃ 高温钛合金发展现状与展望 [J]. 材料导报,2018,32(11):1863-1869+1883.

(LIU Y Y,CHEN Z Y,JIN T N,et al. Present situation and prospect of 600 ℃ high-temperature titanium alloy [J]. Materials Reports, 2018, 32( 11) : 1863- 1869+1883.)

[30]蔡建明,弭光宝,高帆,等. 航空发动机用先进高温钛合金材料技术研究与发展 [J]. 材料工程,2016,44(8):1-10.

(CAI J M,MI G B,GAO F,et al. Research and develop-ment of some advanced high temperature titanium alloy for aero-engine[J]. Journal of Materials Engineering,2016,44(8):1-10.)

[31]DAI J,ZHU J,CHEN C,et al. High temperature oxida-tion behavior and research status of modifications on improving high temperature oxidation resistance of titanium alloys and titanium aluminides: A review[J].Journal of Alloys and Compounds,2016,685:784-798.

[32]王清江,刘建荣,杨锐. 高温钛合金的现状与前景 [J].航空材料学报,2014,34(4):1-26.

( WANG Q J, LIU J R, YANG R. High temperature titanium alloy: status and perspective[J]. Journal of Aeronautical Materials,2014,34(4):1-26.)

[33]许国栋,王凤娥. 高温钛合金的发展和应用 [J]. 稀有金属,2008,32(6):774-780.

(XU G D,WANG F E. Development and application on high-temperature Ti-based alloys[J]. Chinese Journal of Rare Metals,2008,32(6):774-780.)

[34]萧今声,许国栋. 提高高温钛合金性能的途径 [J]. 中国有色金属学报,1997,7(4):100-108.

(XIAO J S,XU G D. Several ways to improve mechan-ical properties of high-temperature Ti-based alloy[J]. The Chinese Journal of Nonferrous Metals,1997,7(4):100-108.)

[35]ZHANG W J,SONG X Y,HUI S X,et al. Phase precip-itation behavior and tensile property of a Ti-Al-Sn-Zr-Mo-Nb-W-Si titanium alloy[J]. Rare Metals, 2015,37(12):1064-1069.

[36]陈子勇,刘莹莹,靳艳芳,等. 航空发动机用耐 650 ℃高温钛合金研究现状与进展 [J]. 航空制造技术,2019,62(19):22-30.

(CHEN Z Y,LIU Y Y,JIN Y F,et al. Research on 650℃ high temperature titanium alloy technology for aero-engine[J]. Aeronautical Manufacturing Technology, 2019,62(19):22-30.)

[37]李旭升,辛社伟,毛小南,等. 钛合金氧化行为研究进展 [J]. 钛工业进展,2014,31(3):7-13.

(LI X S,XIN S W,MAO X N,et al. Progress in research oxidation behavior of titanium alloy[J]. Titanium Industry Progress,2014,31(3):7-13.)

[38]BEWLAY B P,NAG S,SUZUKI A,et al. TiAl alloys in commercial aircraft engines[J]. Materials at High Tem-peratures,2016,33(4/5):549-559.

[39]QU S J,TANG S Q,FENG A H,et al. Microstructural evolution and high-temperature oxidation mechanisms of a titanium aluminide based alloy[J]. Acta Materialia,2018,148:300-310.

[40]LI W,CHEN Z,LIU J,et al. Effect of texture on aniso-tropy at 600 ℃ in a near-α titanium alloy Ti60 plate[J].Materials Science and Engineering: A, 2017, 688: 322-329.

[41]SHEN J,SUN Y,NING Y,et al. Superplasticity induced by the competitive DRX between BCC beta and HCP alpha in Ti-4Al-3V-2Mo-2Fe alloy[J]. Materials Charac-terization,2019,153:304-317.

[42]ZHANG Z,FAN J,TANG B,et al. Microstructural evol-ution and FCC twinning behavior during hot deformation of high temperature titanium alloy Ti65[J]. Journal of Materials Science & Technology,2020,49:56-69.

[43]GUO R,LIU B,XU R,et al. Microstructure and mechan-ical properties of powder metallurgy high temperature titanium alloy with high Si content[J]. Materials Science and Engineering:A,2020,777:138993.

[44]杨冬雨,付艳艳,惠松骁,等. 高强高韧钛合金研究与应用进展 [J]. 稀有金属,2011,35(4):575-580.

(YANG D Y,FU Y Y,HUI S X,et al. Research and application of high strength and high toughness titanium alloy[J]. Chinese Journal of Rare Metals,2011,35(4):575-580.)

[45]赵永庆,马朝利,常辉,等. 1200 MPa 级新型高强韧钛合金 [J]. 中国材料进展,2016,35(12):914-918.

( ZHAO Y Q, MA Z L, CHANG H, et al. New high strength and high toughness titanium alloy with 1200 MPa[J]. Materials China,2016,35(12):914-918.)

[46]汪建林. 高强度 β 钛合金的发展和应用 [J]. 上海钢研,2001(2):25-33.

(WANG J L. Development and application of the high-strength β-titanium alloys[J]. Shanghai Steel & Iron Research,2001(2):25-33.)

[47]张利军,薛祥义,常辉. 我国航空用变形钛合金材料[J]. 中国材料进展,2012,31(8):40-46.

(ZHANG L J,XUE X Y,CHANG H. Deformation of titanium alloy materials for China aircraft[J]. Materials China,2012,31(8):40-46.)

[48]朱知寿,王新南,童路,等. 航空用损伤容限型钛合金研究与应用 [J]. 中国材料进展,2010,29(5):14-17,24.

(ZHU Z S,WANG X N,TONG L,et al. Research and application of damage tolerance titanium alloys for aero-nautical use[J]. Materials China, 2010, 29( 5) : 14-17,24.)

[49]FANNING J C. Properties of TIMETAL 555( Ti-5Al-5Mo-5V-3Cr-0.6Fe) [J]. Journal of Materials Engineer-ing and Performance,2005,14(6):788-791.

[50]张翥,惠松骁,刘伟. 高强高韧 TB10 钛合金棒材研究[J]. 稀有金属,2006,30(2):221-225.

(ZHANG Z,HUI S X,LIU W. High strength and high toughness TB10 titanium alloy bars[J]. Chinese Journal of Rare Metals,2006,30(2):221-225.)

[51]赵永庆. 我国创新研制的主要船用钛合金及其应用[J]. 中国材料进展,2014,33(7):398-404.

(ZHAO Y Q. The new main titanium alloy used for ship-building developed in China and their applications[J].Materials China,2014,33(7):398-404.)

[52]赵永庆,葛鹏. 我国自主研发钛合金现状与进展 [J]. 航空材料学报,2014,34(4):51-61.

(ZHAO Y Q,GE P. Current situation and development of new titanium alloys invented in china[J]. Journal of Aeronautical Materials,2014,34(4):51-61.)

[53]SONG Z Y,SUN Q Y,XIAO L,et al. Effect of prestrain and aging treatment on microstructures and tensile prop-erties of Ti-10Mo-8V-1Fe-3.5Al alloy[J]. Materials Sci-ence and Engineering:A,2010,527(3):691-698.

[54]WAIN N,HAO X J,RAVI G A,et al. The influence of carbon on precipitation of α in Ti-5Al-5Mo-5V-3Cr[J]. Materials Science and Engineering:A, 2010,527(29/30):7673-7683.

[55]LU J,ZHAO Y,GE P,et al. Precipitation behavior and tensile properties of new high strength beta titanium alloy Ti-1300[J]. Journal of Alloys and Compounds, 2015,637:1-4.

[56]SHAO L,XIE G,LI H,et al. Combustion Behavior and Mechanism of Ti14 Titanium Alloy[J].Materials(Basel),2020,13(3):682.

[57]CHEN Y N,HUO Y Z,SONG X D,et al. Burn-resistant behavior and mechanism of Ti14 alloy[J]. International Journal of Minerals, Metallurgy, and Materials, 2016,23(2):215-221.

[58]曹京霞,黄旭,弭光宝,等. Ti-V-Cr 系阻燃钛合金应用研究进展 [J]. 航空材料学报,2014,34(4):92-97.

( CAO J X, HUANG X, MI B G, et al. Research pro-gress on application technique of Ti-V-Cr Burn resistant titanium alloys[J]. Journal of Aeronautical Materials,2014,34(4):92-97.)

[59]雷力明,黄旭,王宝,等. 阻燃钛合金的研究和发展 [J].材料导报,2003(5):21-23.

(LEI L M,HUANG X,WANG B,et al. Research and development of non-burning titanium alloys[J]. Materi-als Review,2003(5):21-23.)

[60]黄旭,曹春晓,王宝,等. 阻燃钛合金 Alloy C[J]. 航空制造工程,1997(6):24-26.

(HUANG X,CAO C X,WANG B,et al. Burn resistant titanium alloys Alloy C[J]. Aviation Maintenance &Engineering,1997(6):24-26.)

[61]赖运金,张平祥,辛社伟,等. 国内阻燃钛合金工程化技术研究进展 [J]. 稀有金属材料与工程,2015,44(8):2067-2073.

(LAI Y J,ZHANG P X,XIN S W,et al. Research pro-gress on engineered technology of burn-resistant titanium alloys in China[J]. Rare Metal Materials And Engineer-ing,2015,44(8):2067-2073.)

[62]孙欢迎,赵军,刘翊安,等. 一种新型低成本阻燃钛合金的微观组织与力学性能 [J]. 稀有金属材料与工程,2019,48(6):1892-1896.

(SUN H Y,ZHAO J,LIU Y A,et al. Microstructure and mechanical properties of a new type burn resistant titanium alloy with lower cost[J]. Rare Metal Materials And Engineering,2019,48(6):1892-1896.)

[63]张学敏. Ti40 阻燃合金高温变形机理及开裂准则研究[D]. 西安:西北工业大学,2007.

( ZHANG X M.High temperature deformation mechan-ism and fracture criteria of Ti40 burn resistant alloy[D].Xian:Northwestern Polytechnical University,2007.)

[64]赖运金,张平祥,张赛飞,等. 阻燃钛合金 Ti40 的热物理性能及力学性能 [J]. 航空材料学报,2017,37(5):22-28.

(LAI Y J,ZHANG P X,ZHANG S F,et al. Thermo-physical properties and mechanical properties of burn-res-istant titanium alloy Ti40[J]. Journal of Aeronautical Materials,2017,37(5):22-28.)

[65]赖运金,张维,王晓亮,等. WSTi3515S 阻燃钛合金的工程化制备及力学性能研究 [J]. 钛工业进展,2015,32(6):13-18.

(LAI Y J,ZHAG W,WANG X L,et al. Industrial manu-facturing and mechanical properties of WSTi3515S burn-resistant titanium alloy[J]. Titanium Industry Progress,2015,32(6):13-18.)

[66]杨雯清. Ti-14Cu 阻燃合金燃烧机理研究 [D].西安:长安大学,2018.

(YANG W Q. Research on burning mechanism of Ti-Cu alloy[D].Xi’an:Chang’an University,2018.)

[67]CHEN Y, YANG W, BO A, et al. Underlying burning resistant mechanisms for titanium alloy[J]. Materials & Design,2018,156:588-595.

[68]GALINDO-NAVA E I, RIVERA-DÍAZ-DEL-CASTILLO P E J. Thermostastitical modelling of deformation twinning in HCP metals[J]. International Journal of Plasticity,2014,55:25-42.

[69]黄朝文,葛鹏,赵永庆,等. 低温钛合金的研究进展 [J].稀有金属材料与工程,2016,45(1):254-260.

(HUANG C W,GE P,ZHAO Y Q,et al. Research pro-gress in titanium alloys at cryogenic temperatures[J].Rare Metal Materals and Engineering,2016,45(1):254-260.)

[70]刘伟,杜宇. 低温钛合金的研究现状 [J]. 稀有金属快报,2007(9):6-10.

( LIU W, DU Y. Research situation of the cryogenic titanium alloy[J]. Materials China,2007(9):6-10.)

[71]曲玉福,袁晓光,谢华生,等. 低温钛合金的研究应用现状及发展趋势 [J]. 机械工程与自动化,2009(1):189-191.

( QU Y F, YUAN X G, XIE H S, et al. Research and application development of titanium alloys at cryogenic temperature[J]. Mechanical Engineering & Automation,2009(1):189-191.)

[72]郁炎,蒋鹏,李士凯. 国内外低温钛合金的开发与应用现状 [J]. 材料开发与应用,2014,29(6):118-122.

(YU Y,JIANG P,LI S K. Recent advances in the devel-opment and application of cryogenic titanium alloys[J].Development and Application of Materials, 2014, 29(6):118-122.)

[73]范承亮. 显微组织和间隙元素对近 α 钛合金低温塑韧性的影响 [D]. 西安:西安建筑科技大学,2004.

(FAN C L. On The effective of microstructure and inter-stitial content on plasticity and toughness of near α titanium alloy at cryogenic temperature[D]. Xi’an:Xi’anUniversity of Architecture & Technology,2004)

[74]张智. CT20 钛合金的组织与性能控制 [D]. 西安:西安建筑科技大学,2011.

( ZHANG Z. 2011. The control on microstructure and properties of CT20 titanium[D]. Xi’an:Xi'an University of Architecture & Technology,2011.)

[75]刘志丹. TA7 和 TB2 及 TC4 钛合金低温准静态拉伸行为研究 [D]. 哈尔滨:哈尔滨工业大学,2019.

(LIU Z D. Quasi-static tensile behavior of TA7 TB2 and TC4 titanium alloys at low temperatures[D]. Harbin:Harbin Institute of Technology,2019.)

[76]曾立英,邓炬,白保良,等. 连续纤维增强钛基复合材料研究概况 [J]. 稀有金属材料与工程,2000,29(3):211-215.

(LIYING ZENG,JU DENG,BAOLIANG BAI,et al. A review of continuous fiber reinforced titanium alloy mat-rix composites[J]. Rare Metal Materials and Engineer- ing,2000,29(3):211-215.)

[77]陆盘金,周盛年. 国外连续纤维增强钛基复合材料的研究与发展 [J]. 航空制造工程,1994(6):35-37.

(LU P J,ZHOU S N. Research and development of con-tinuous fiber reinforced titanium matrix composites abroad[J]. Aviation Maintenance & Engineering, 1994(6):35-37.)

[78]曹秀中,韩秀全,赵冰,等. SiC 纤维增强钛基复合材料研究现状与展望 [J]. 航空制造技术,2014(22):109-112+115.

( CAO X Z, HAN X Q, ZHAO B, et al. Research and prospect of SiC fiber-reinforced titanium matrix compos-ites[J].Aeronautical Manufacturing Technology, 2014(22):109-112+115.)

[79]高昌前,赵冰,韩秀全,等. 连续 SiC 纤维增强钛基复合材料高温变形研究 [J]. 航空制造技术,2015(增刊 2):36-38+42.

( GAO C Q, ZHAO B, HAN X Q, et al. Deformation study of SiC fiber reinforced titanium composites at high temperature[J]. Aeronautical Manufacturing Techno-logy,2015(Suppl 2):36-38+42.)

[80]王玉敏,张国兴,张旭,等. 连续 SiC 纤维增强钛基复合材料研究进展 [J]. 金属学报,2016,52(10):1153-1170.

( WANG Y M, ZHANG G X, ZHANG X, et al.Advances In SiC fiber reinforced titanium matrix com-posites[J]. Acta Metallurgica Sinica, 2016, 52( 10) : 1153-1170.)

[81]赵冰,姜波,高志勇,等. 连续 SiC 纤维增强钛基复合材料横向强度分析 [J]. 稀有金属,2013,37(3):372-377.

( ZHAO B, JIANG B, GAO Z Y, et al. Transverse strength analysis of continuous SiC fiber reinforced titanium matrix composites[J]. Chinese Journal of Rare Metals,2013,37(3):372-377.)

[82]吕维洁. 原位自生钛基复合材料研究综述 [J]. 中国材料进展,2010,29(4):41-48,47.

( LU W J. An Overview on the research of in-situ titanium matrix composites[J]. Materials China, 2010,29(4):41-48,47.)

[83]LAGOS M A,AGOTE I,ATXAGA G,et al. Fabrication and characterization of titanium matrix composites obtained using a combination of self propagating high temperature synthesis and spark plasma sintering[J].Materials Science and Engineering:A,2016,655:44-49.

[84]XIANG J,HAN Y,LE J,et al. Effect of temperature on microstructure and mechanical properties of ECAPed(TiB+La2O3)/Ti-6Al-4V composites[J]. Mater- ials Characterization,2018,146:149-158.

[85]CAI C,SONG B,QIU C,et al. Hot isostatic pressing of in-situ TiB/Ti-6Al-4V composites with novel reinforce-ment architecture, enhanced hardness and elevated tri-bological properties[J]. Journal of Alloys and Com-pounds,2017,710:364-374.

[86]LIU P,HAN Y,QIU P,et al. Isothermal deformation and spheroidization mechanism of( TiB+La2O3) /Ti compos-ites with different initial structures[J]. Materials Charac-terization,2018,146:15-24.

[87]ZHANG B,ZHONG Z,YE J,et al. Microstructure and anti-penetration performance of continuous gradient Ti/TiB–TiB2 composite fabricated by spark plasma sinter-ing combined with tape casting[J]. Ceramics Interna-tional,2020,46(7):9957-9961.

[88]YANG J,XIAO S,CHEN Y,et al. Microstructure evolu-tion during forging deformation of(TiB+TiC+Y2O3)/α-Ti composite:DRX and globularization behavior[J]. Journalof Alloys and Compounds,2020:827.

[89]QIU P,LI H,SUN X,et al. Reinforcements stimulated dynamic recrystallization behavior and tensile properties of extruded(TiB +TiC+La2O3)/Ti6Al4V composites[J]. Journal of Alloys and Compounds,2017,699:874-881.

[90]SUN X,LI H,HAN Y,et al. Compressive response and microstructural evolution of bimodal sized particulates reinforced( TiB+La2O3) /Ti composites[J]. Journal of Alloys and Compounds,2018,732:524-535.

[91]JIAO Y,HUANG L J,GENG L,et al. Strengthening and plasticity improvement mechanisms of titanium matrix composites with two-scale network microstructure[J].Powder Technology,2019,356:980-989.

[92]ZHANG F,WANG J,LIU T,et al. Enhanced mechan-ical properties of few-layer graphene reinforced titanium alloy matrix nanocomposites with a network architecture[J]. Materials & Design,2020:186.

[93]ZHANG F, LIU T. Nanodiamonds reinforced titanium matrix nanocomposites with network architecture[J].Composites Part B,2019,165:143-154.

无相关信息