随着国家工业生产水平逐步提升,石油产量、用量也逐年增长,同时我国石油开采技术也日趋完善[1],但由于长时间大规模开发,常规地质油井开采量不断下降,因此国家将石油开采工作重心移向位于特殊地质环境中的油田,这类油井普遍具有超深、高温、高压及含硫化氢等特点[2]。例如新疆塔里木油田,油气井多为超过4000米的深井或超深井,其温度、压力以及腐蚀介质含量均很高;再如西北油田,共有油气井667口(包括油井574口,气井93口),含H2S井470口,占总井数的70.5%,含 CO2井605口,占总井数的90.7%。由此可见,工况条件严苛的油气井在石油天然气开采中占比越来越大,井下工况愈恶劣,油气井对油井管产品质量、可靠性、使用寿命的要求也愈发严格。

在这种行业趋势下,钛合金油井管凭借其优异的耐蚀性能、良好的机械性能受到业内的广泛关注。虽然我国开展石油领域钛合金的研究相对较晚,但随着国家资源开发难度的增大,国内许多研究院所与管材生产企业也逐渐认识到研制钛合金油井管的必要性和紧迫性[3],同时开展大量钛合金耐蚀性能研究。林乃明等[4]研究了TC4钛合金在饱和油田采出液中的电化学腐蚀行为,为拓展钛合金在石油管方面的应用提供参考;高飞等[5]研究了Ti80钛合金在苛刻油气腐蚀环境中的腐蚀行为,获取不同腐蚀环境下的耐蚀反应;梁伟等[6]模拟某油田工况,对成品TC4钛合金无缝管材在高温苛刻工况下的腐蚀行为进行研究;高文平等[7]对TC4成品管进行高含H2S、CO2苛刻环境下耐蚀机理研究,均为钛合金在石油行业的应用开发提供参考;刘强等[8]对五类油气开采用钛合金进行耐蚀性对比,研究结果为选材和缝隙腐蚀防治提供理论基础。

就当前石油工业领域而言,TC4钛合金仍是应用范围最广泛的牌号之一,通常情况下国内无缝管生产企业也将其作为钛合金油井管生产坯料。针对这一情况,本文开展不同牌号钛材耐蚀性能对比试验研究,对不同工况下钛合金油井管坯料选择提供理论依据,指导生产厂家材料选型。

1、试验材料及方法

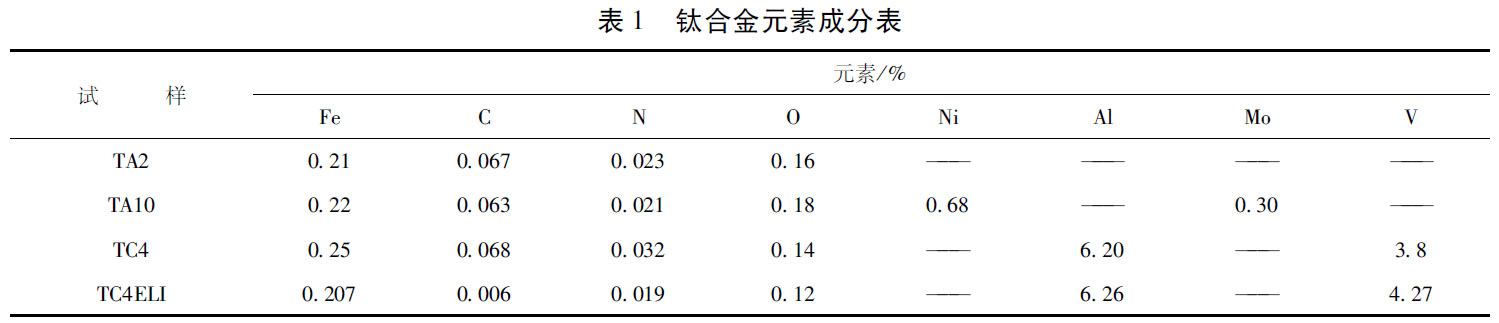

依据肖国章等[9]的研究,结合前期钛合金市场供应情况调研结果,在充分考虑坯料购置单价经济性的前提下,从当前石油天然气行业可选钛合金牌号中分别确定α型TA2、近α型TA10、α+β型TC4及TC4ELI四类材料。其中TA2为工业纯钛,TA10为钼镍钛合金,TC4ELI是在TC4的基础上降低合金中杂质元素与间隙元素含量。需要说明的是,β型钛合金可以用于钛合金油管、套管生产,但市场受单价限制,导致厂家供应量、用户需求量较少,虽然其理化特性优越,却因管材产品成本高而失去竞争优势。本文所选四类钛材化学成分如表1。

试验采用直径φ10mm、厚度3mm圆柱试样,截取自生产于同一厂家40mm棒材。用环氧树脂包装,不同金相砂纸逐级打磨至表面光亮后选择无水乙醇和去离子水清洗。为更准确地模拟油田实际工况下、判断钛材的耐蚀性能,配制同时含有Cl-、CO2、H2S腐蚀元素的模拟环境:饱和CO2的3.5%NaCl+Na2S溶液,Na2S含量0.4%,可产生H2S腐蚀效果[10]。针对油田井下温度复杂这一特点,对模拟环境温度进行区分,I组腐蚀环境温度为室温状态(25℃),II组为加热状态(80℃)。测试采用传统三电极体系,如图1。饱和Ag/AgCl作为参比电极,铂电极作为辅助电极,不同类型钛材试样作为工作电极。首先进行开路电位(OCP)测试,极化曲线测试电压范围为OCP±0.3V,扫描速率为0.0005V/S,电化学阻抗测试频率范围为10-2~105Hz,交流信号幅值为±5mV。同时对材料进行为期30天的浸泡腐蚀,环境同电化学试验相同,并通过JSM-7001F热场发射扫描电子显微镜观察腐蚀后形貌。

2、试验分析及结果讨论

2.1 室温状态测试结果分析

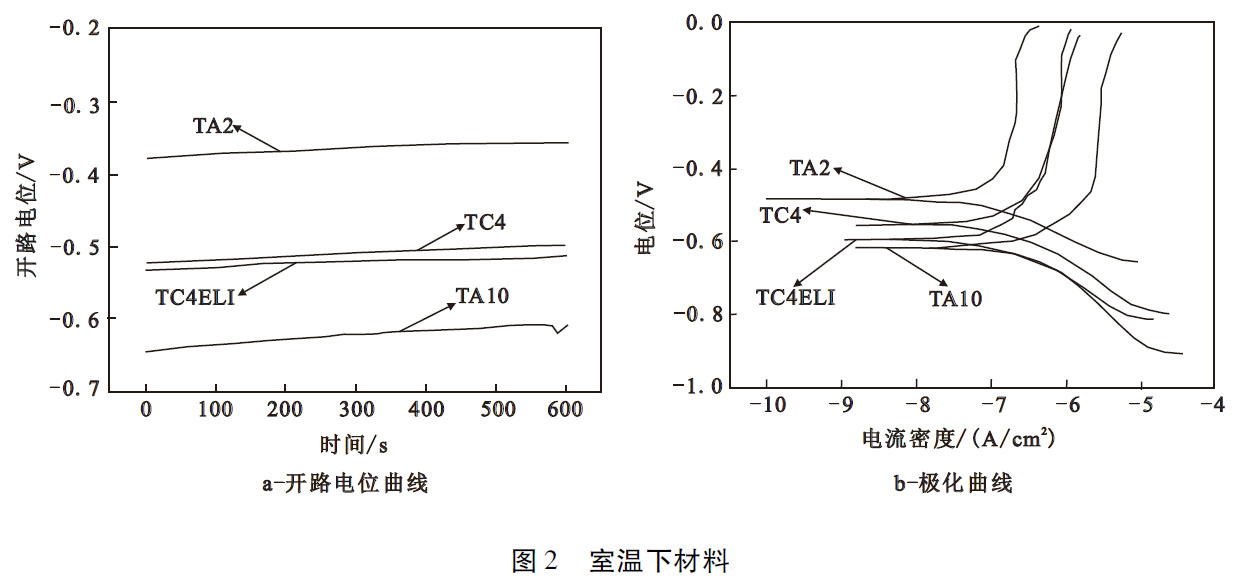

钛的电化学腐蚀本质是钛离子在电流作用下子从金属本体转移至环境介质中,同时伴随着介质中氢离子吸收电子的发生,常规表现为缝隙腐蚀、点蚀等。开路电位是在稳定环境中测量无外加电流时,材料与参考电极腐蚀微电位之间的总电位差,其正负可判断材料腐蚀倾向。室温下四类钛材开路电位曲线如图2(a),OCP值均呈现由负变正且最终趋于

平稳的趋势。测试稳定后,TA2开路电位最正,稳定在-355mV附近,TC4与TC4ELI曲线较为接近,但TC4终值约为-4498mV,TC4ELI稍负,最终稳定在-513mV附近,TA10开路电位最负,大约在-6610mV。由于合金元素分布情况在α相和β相中的含量不同,使两相间之存在一定电位差,导致微电偶腐蚀发生的几率较大,因此在室温条件下,具有单相组织的TA2纯钛表现出更优异的抗腐蚀性。

极化曲线表征腐蚀原电池反应的推动力电位和反应速度电流之间的函数关系[11]。图2(b)中室温腐蚀时四类材料的极化曲线整体形态相似,均存在典型的钝化特征。这是因为钛材表面与介质溶液反应形成一层TiO2薄膜,起到一定降低金属溶解速度的作用,这类钝化膜对于长期处于高温高压腐蚀环境中的油井管具有良好的保护作用。

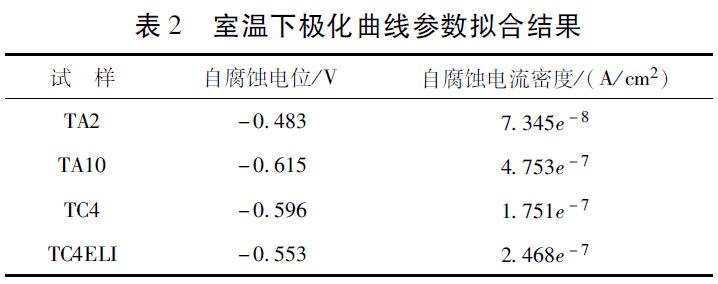

表2为拟合得到的Tafel常数表,腐蚀热力学中,自腐蚀电流密度低的材料抗腐蚀性能越优异[12],图中TA2钝化较早且自腐蚀电位明显高于其它材料,值为-0.483V,自腐蚀电流密度为7.345e-8A·Cm-2,数值最小且比其他材料的ICOrr低一数量级;TA10钛合金自腐蚀电流密度为最大,两类TC4钛合金介于TA2与TA10之间。拟合结果对应的耐蚀性能由强到弱依次为TA2、TC4、TC4ELI、TA10。

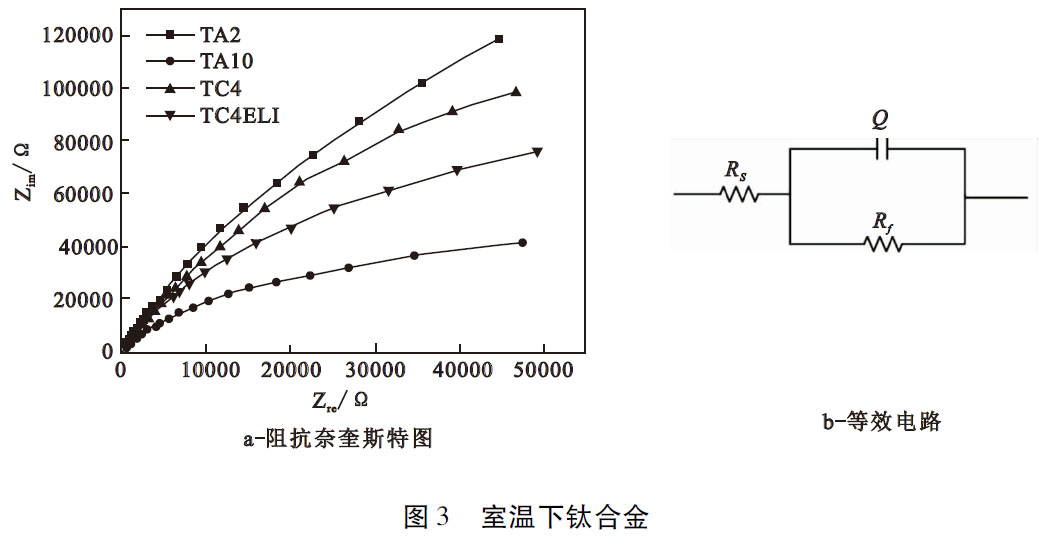

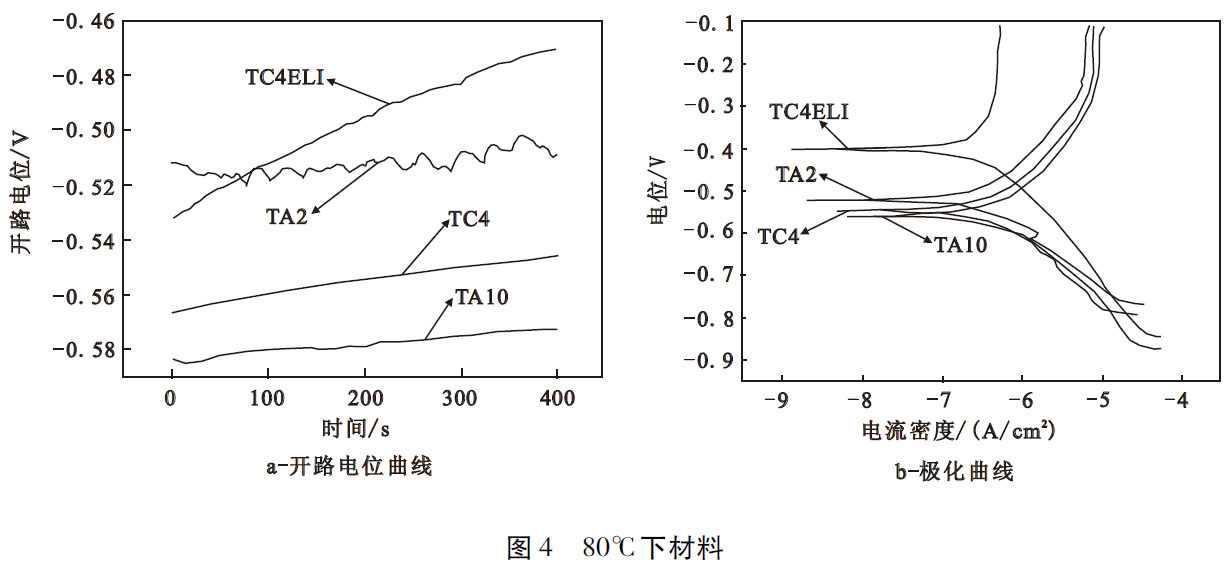

电化学阻抗(EIS)的测试原理是采用一系列小幅度正弦波或电流为扰动信号去刺激腐蚀体系,根据反馈信号推测该体系溶液电阻、极化电阻等情况[13]。图3为室温腐蚀时电化学阻抗谱及等效电路图,图3(a)中四种材料表现出相似的图谱特征,均为单一容抗弧,但弧线之间半径差别较大;在电极反应中,表面反应受电极电位E的影响,容抗弧半径代表反应中所受阻力的大小,图中四条曲线半径由上到下依次减小,说明试验钛材的耐蚀能力按此顺序依次降低。

利用Zview软件进行等效电路拟合,得到电化学参数如表3。

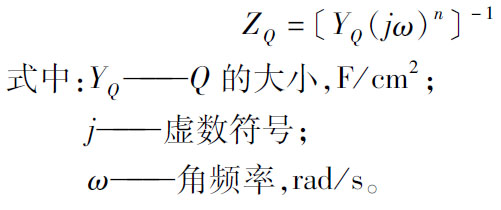

其中Q为常相位元件,其阻抗ZQ为:表中参数n为弥散系数,RS为溶液电阻,Rt为电荷转移电阻,RS相对于Rt数值很小,所以Rt便作为评判腐蚀反应的主要依据,其值越高代表电荷转移越难发生,材料耐蚀性能越优异[14-16]。按照以上规律,TA2电荷转移电阻数值最大,TA10电阻最小,说明试样TA2耐蚀性最强,TA10耐蚀性最弱,两类TC4性能居中,阻抗谱体现的耐蚀性规律与极化曲线相同。

综合得出,室温下相同腐蚀环境中的四类钛材具有不同的耐蚀表现。TA2作为工业纯钛,具有单一α相,单相组织因不易组成腐蚀原电池而比其余三类合金材料具有更好的耐蚀性;近α型TA10合金,包含MO与Ni元素,MO为同晶型β稳定元素,Ni为共析型β稳定元素,TC4与TC4ELI中含有α稳定元素Al元素与同晶型β稳定元素V。因此,相组成、合金元素种类及其含量的不同是导致耐蚀性能不同的根本原因。

2.2 加热状态测试结果分析

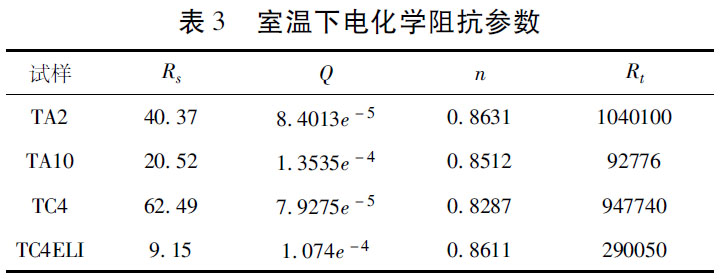

为准确甄别钛材不同工况的耐蚀性能,对腐蚀环境进行加热(80℃),此时其腐蚀性增强。因为环境温度升高后,介质中氧扩散系数增大,同时水的黏度降低,溶液导电率增加,腐蚀电流增大。图4为加热状态下开路电位与极化曲线。

与常温时相比,虽然OCP曲线最终趋于稳定,但过程中曲线斜率均有所增加,表明材料与介质的反应变得强烈;TC4ELI的电位区间跨度较大,测试开始时电位值约为-530mV,结束时约为-470mV,这是由于与环境接触后合金被快速氧化积聚大量电荷,同时表面有腐蚀产物产生并形成钝化膜导致稳定推迟;TA2曲线在整个测试过程中波动较大,反应剧烈呈现锯齿状,可能是由于测试系统不稳定,但数值波动范围较小,始终在-510mV左右波动,不影响测试准确性与后续分析;TC4与TA10的曲线变化规律相似,区间跨度也较小,测试结束时,TC4钛合金最终稳定在-550mV附近,TA10稳定在-572mV附近。

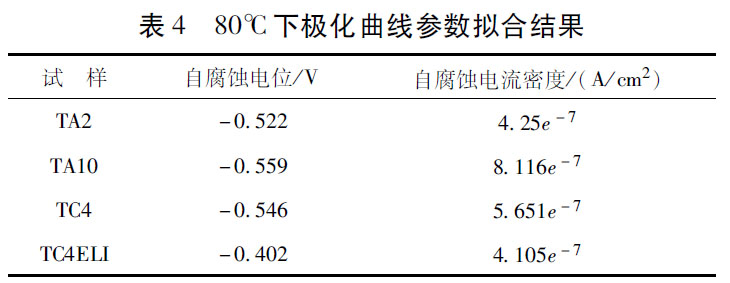

图4(b)为环境加热状态下的材料极化曲线。当环境温度升高时极化曲线分布与开路电位情况类似,均有一定变化,但曲线整体走势和形态相同,依然存在明显钝化区域,拟合得到电化学参数具体如表4。同表2相比,高温状态的ICOrr均有一定增大,说明材料在此温度环境比常温时敏感,高温腐蚀介质对钛材的溶解更严重[17]。

表内数据显示的耐蚀性按TC4ELI、TA2、TC4、TA10的顺序依次降低,这与室温状态有所区别。其中TC4ELI在加热状态耐蚀性优于其他材料,可能是源于间隙元素和杂质元素的含量有所降低,这些元素与钛原子的作用严重影响材料内部各相之间的价电子结构,同时对材料晶格产生影响甚至会出现内应力,从而影响系统稳定性与宏观理化性能,如耐腐蚀性、断裂韧性等,但这些元素的具体作用原理和影响还需后期进一步研究确定。

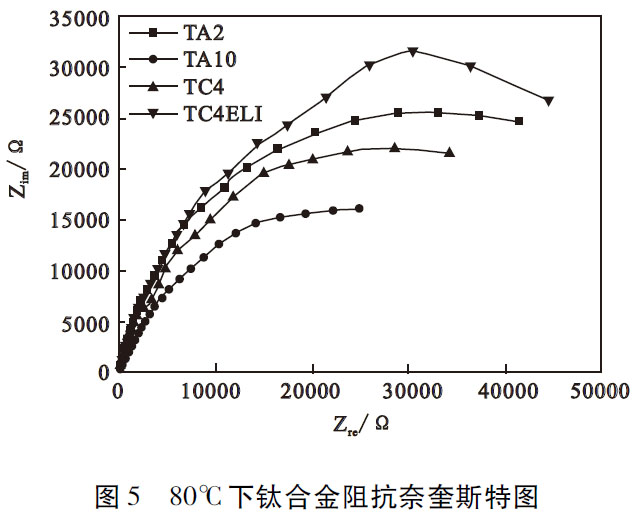

图5为钛合金在加热腐蚀环境中的阻抗谱,虽然与室温下阻抗谱有相似的单一容抗弧图谱特征,但曲线峰值顶点却比室温状态时有不同程度的降低。容抗弧半径由大到小依次为TC4ELI、TA2、TC4、TA10。再次说明高温腐蚀环境中的钛及钛合金容易进行电荷传输,对介质的抵抗能力更弱。

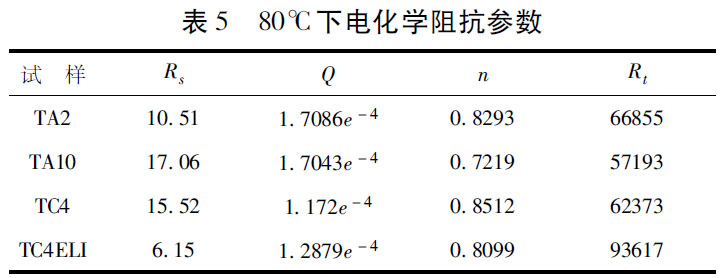

容抗弧阻抗特性类似,因此等效电路也可参照图3(b)。拟合参数表5中电荷转移电阻值最大的钛材是TC4ELI,为93,617Ω·Cm2。通过与表3对比可以看出,TA2的Rt减小幅度最大,TA10减小幅度最小,说明单一α相组织的工业纯钛对环境温度更敏感,耐蚀性能受到的影响更大,而含MO、Ni合金元素的近α相钛合金虽然性能上稍逊于其他材料,但其耐蚀性对温度变化的反应比较迟钝,因为MO元素有利于β相的形成,同时改善α与β相的原子结合强度,因此可将TA10应用于温差范围较大、温度变化程度剧烈的工况环境。

2.3 浸泡腐蚀试验形貌

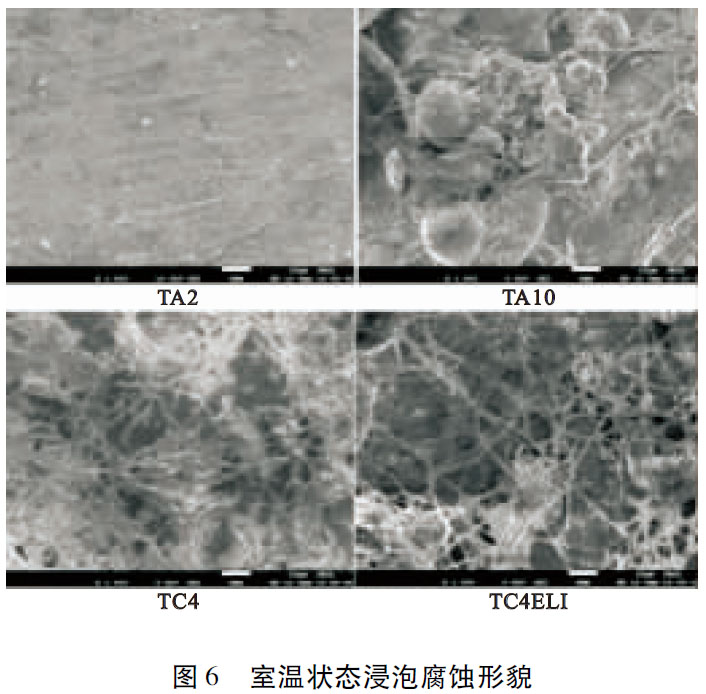

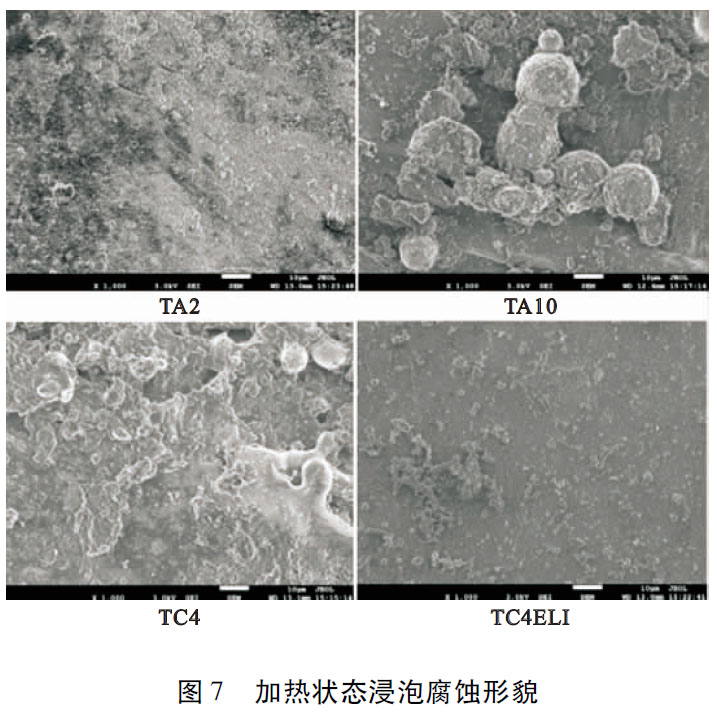

将材料浸泡置在腐蚀环境中30天,介质环境同样分为室温与加热两种状态。图6、图7分别为完成浸泡之后SEM下腐蚀形貌。

图6中浸泡腐蚀后的TA2虽然已经失去原有光泽,但是均匀腐蚀程度轻微,表面相对平整光滑,尚未出现明显点蚀,且总体腐蚀程度在四种材料中最轻;TC4与TC4ELI腐蚀状态接近,已经有明显化学反应发生,表面均出现大量不规则的絮状腐蚀产物,同时呈现越来越疏松的趋势,但TC4的腐蚀相对较轻。TA10钛合金粗糙程度高,说明其与腐蚀介质的反应最强烈,溶解程度也比其余三类钛材严重。

图7所示高温腐蚀状态下的钛材形貌,与室温状态相比,所有材料腐蚀程度均更加严重。TC4ELI表面出现较为密集的腐蚀坑,但都非常细微;TA2的情况类似但稍有加重;TC4与TA10材料的腐蚀产物明显增多,分布更加广泛并且导致材料表面凹凸不平;TC4腐蚀形成的沉淀物连续、致密,但表面积小;TA10表面附着的腐蚀产物形状多呈现块状凸起,形状、大小均更加明显。对比发现,两组试验所获取的形貌状态与电化学参数代表的耐蚀性能结果一致。

3、结论

(1)在室温实验条件下,通过开路电位、自腐蚀电流密度及交流阻抗对比可知,耐腐性能TA2>TC4>TC4ELI>TA10。如果工况环境为室温或接近室温,工业纯钛TA2可作为较理想的坯料选择对象。

(2)当工况环境温度升至高温情况时,四类钛材耐蚀性依次为TC4ELI>TA2>TC4>TA10。通常情况下,由于油气井下工况条件多为高温高压腐蚀环境,此时选材可参照80℃下腐蚀性对比结果,即优先考虑TC4ELI作为坯料材质。

(3)本论文所涉及的四类常规钛材均具有优越的耐腐蚀性能,但在CO2-H2S-Cl--H2O环境下耐蚀性强弱排序与环境温度有关,并非只有唯一确定的顺序关系。数据表明,对于TC4钛合金而言,合金元素含量相当的情况下,低间隙元素和杂质元素的的损伤容限设计有利于减缓腐蚀趋势,提升材料耐蚀性能。

参考文献:

[1]刘亚旭,李鹤林,杜伟,等.石油管及装备材料科技工作的进展与展望[J].石油管材与仪器,2021,7(1):1-5.

[2]税蕾蕾,苏金长,陈金定,等.高温高压油气藏开发实验技术研究进展[J].石化技术,2017,24(6):141-142.

[3]蒋伟,赵金平,龚敏.钛及钛合金在防腐应用中的研究现状和前景[J].轻金属,2007(9):59-63.

[4]林乃明,邹娇娟,王振霞,等,唐宾.热氧化TC4合金在CO2饱和模拟油田采出液中的电化学腐蚀行为[J].稀有金属材料与工程,2018,47(1):274-278.

[5]高飞.苛刻腐蚀环境中钛合金油套管材料的适用性研究[D].西安:西安石油大学,2020.

[6]梁伟,谢俊峰,王雅倩,等.苛刻工况条件下钛合金管材的腐蚀电化学特性研究[J].热加工工艺,2018,47(6):98-102.

[7]高文平.高含H2S/CO2苛刻环境钛合金管材的耐蚀机理研究[D].西安:西安石油大学,2017.

[8]刘强,惠松骁,汪鹏勃,叶文君,于洋,宋生印.油气开采用钛合金石油管材料耐腐蚀性能研究[J].稀有金属材料与工程,2020,49(4):1427-1436.

[9]肖国章.钛合金油井管的生产加工工艺研发现状[J].钢管,2018,47(2):9-15.

[10]尹志福,朱世东,南蓓蓓,等.2205双相不锈钢在CO2-H2SCl--H2O环境中的电化学腐蚀行为[J].材料保护,2016,49(3):23-26+7.

[11]林玉珍,杨德钧.腐蚀和腐蚀控制原理[M].北京:中国石化出版社,2007.

[12]高飞.苛刻腐蚀环境中钛合金油套管材料的适用性研究[D].西安:西安石油大学,2020.

[13]余存烨.耐蚀钛合金的发展[J].钛工业进展,2003(1):12-19.

[14]乔岩欣,任爱,刘飞华.690合金在NaCl溶液中的电化学行为研究[J].中国腐蚀与防护学报,2012,32(2):146-150.

[15]曹楚南.电化学腐蚀原理[M].北京:化学工业出版社,2008.[16]杨明.H2S/CO2条件下油井管选材研究[D].北京:中国石油大学,2018.

[17]罗强,王理,陈新,等.TA16和TA17钛合金在高温高压水中的腐蚀行为研究[J].轻金属,2012(2):56-59.

相关链接

- 2023-05-20 浅析航空用高强TA18钛合金管材的轧制工艺

- 2023-04-24 定制航空海洋工程用TC4钛合金板 钛合金棒 钛合金管 厂家直供

- 2023-04-10 TA16钛合金管材拉伸性能及组织研究

- 2023-04-07 利泰金属定制航空石油汽车用钛合金管 钛合金棒 钛合金丝 规格齐全

- 2023-03-17 定制航空海洋用钛合金板 钛合金棒 钛合金管 材质保证

- 2023-03-09 航空用TA15钛合金管的几种制备工艺及其性能成本差异

- 2023-02-25 定制航空航天用钛合金板 钛合金棒 钛合金管 材质保证

- 2023-02-07 我国钛及钛合金直缝焊管发展综述

- 2023-02-01 化工机械工程用TC4钛合金板 钛合金棒 钛合金管 规格牌号齐全

- 2023-01-17 利泰金属定制航天石油舰船制造用TC4钛合金板 钛合金棒 钛合金管