对于铸造成形或塑性加工成形的固态金属材料,要进一步提升其力学性能,常用的方法是固溶时效处理。深冷处理技术作为常规热处理技术的拓展,在金属材料改性方面表现出色。起初是苏联科学家发现军刀在大雪中埋藏后会变得更加耐用和锋利,此处理方式成为了深冷处理(Deep cryogenic treatment,DCT)的雏形并在1939 年正式提出这种技术手段的概念。深冷处理是将试样置于低温场中,一般以液氮作为低温介质,在–130℃以下对材料进行处理的一种方法,并通过调控处理温度T、处理时间t、降温速率V 和冷热循环次数N 等参数实现试样的组织性能改善。

1、深冷处理设备

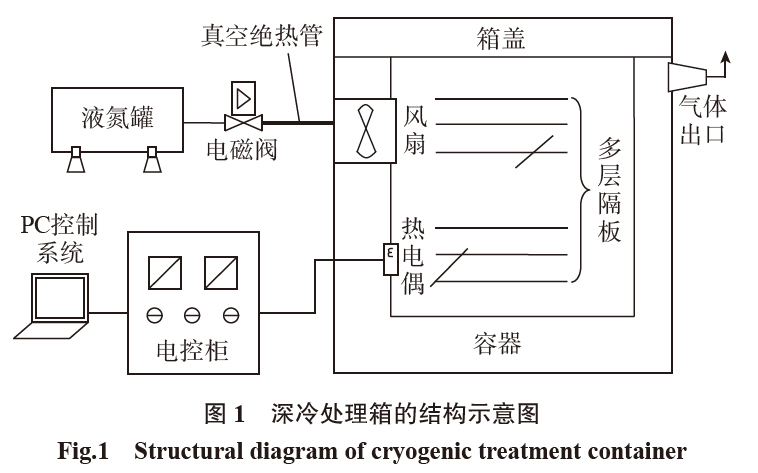

图1 是深冷处理设备的结构示意图,通过计算机控制电磁阀来调节深冷箱内部的降温速度,通过箱体中的风箱来达到箱体内部的温度均匀。采用对流换热冷却系统,在工作过程中,液氮罐中的液态氮不断地气化,通过输入管道进入箱体中,利用气化潜热和低温下氮气的吸热效果使得材料达到低温下的性能改善效果。

2、 深冷处理对金属材料的改性效果

20 世纪80 年代后,随着国内外液氮深冷设备的出现,通过深冷处理技术改善材料组织和性能的研究也变得更加广泛和深入[1],30 余年来我国科研工作者对深冷处理技术、设备和机理都做了一定研究,前期研究对象集中在工具钢、轴承钢和高速钢方面,近年来逐渐过渡到有色金属及其复合材料方面如铝合金、铜合金、镁合金、钛合金及非金属材料。

深冷处理的应用显著地改善了钢铁的材料性能,最早被使用于提高工具钢的耐磨性。大量研究表明,经深冷处理后的工具钢,其磨损抗力得到了显著提高,且深冷的温度越低效果越好[1–2]。通过促使组织中的残余奥氏体转变为马氏体并在马氏体基体上析出弥散分布的碳化物颗粒以实现材料硬度、强度、韧性、耐磨性的提升。东北大学的艾峥嵘[3] 对304 奥氏体钢采用了深冷轧制与快速退火处理,研究表明这两种技术手段相结合可以使得强韧性得到显著提升;在循环退火后晶粒进一步细化,为钢材及有色合金加工新技术提出了一种研究思路。

对于铝合金来讲,一般通过固溶时效进行强化处理以达到提高其综合力学性能的目的。深冷处理作为传统热处理的补充,通常需要与传统热处理进行有效配合,从而改善合金的性能。Nazarian 等[4] 研究了不同深冷处理温度对 2042 铝合金拉伸性能和疲劳性能的影响,结果发现深冷处理后的铝合金在拉伸强度和屈服强度均提升的同时,疲劳性能却有所下降。李桂荣等[5] 研究了深冷处理颗粒增强铝基复合材料的残余应力变化规律,发现经过循环深冷处理之后残余应力发生明显变化,第2 次循环后残余应力开始下降;材料的平均显微硬度为 91.5HV,较之未深冷处理样品( 63.7HV)提高44%,随着循环次数的增加,材料的显微硬度明显提升;同时深冷处理后材料内的晶界析出物更弥散,使得材料表面硬质相上的压力分布更加均匀。

对于铜合金的研究既关注力学性能的改良,也致力于提升导电性和耐腐蚀性以达到铜合金在电池电极上的应用需求。李智超等[6] 研究了深冷处理对H62 黄铜组织和性能的影响,结果表明深冷处理可以提高组织中β 相的相对含量,从而使组织趋向稳定,可以显著提高H62 黄铜的硬度和强度,有利于减少变形,稳定尺寸并且改善加工性能。大连理工大学的丛吉远等[7] 研究发现,对铜铬触头材料进行–196℃深冷处理后,其组织明显细化,铜铬分布更趋于均匀,机械强度得以提高。在可拆真空灭弧室中进行的电试验证明,经深冷处理后的电极触头耐电弧烧蚀得到极大改善。天津大学的蒋俊亮[8] 研究了深冷时间对Cr–Zr–Cu 合金点焊电极及软硬态纯铜导线的影响规律,发现铜合金的各项指标包括电导率、电极寿命和力学性能都有提升。张文达等[9] 研究了深冷处理工艺对黄铜组织和力学性能的影响,结果显示在深冷处理之后,黄铜的晶粒得到细化,硬度和弹性回复系数得到提升,同时摩擦系数减小,改善了材料的耐磨性能和抗压痕形变能力。

深冷处理在镁合金中也有应用,湖南大学的陈鼎等[10]研究发现,深冷处理可以明显提高镁合金的力学性能并改善其显微组织,同时深冷处理可以引起镁合金的晶粒转动现象。Cai 等[11] 研究了深冷处理对镁合金AZ31 和AZ80 各项性能的影响,发现经过深冷处理后,镁合金的晶粒尺寸明显减少,组织得到细化,平均晶粒尺寸只有4μm;对 AZ31 的最佳深冷处理工艺为降温速度 5℃/min,保温温度–196℃,保温时间 24h,循环次数为1 次,经过这种工艺后AZ31 的显微硬度从55HV 增大到222HV,提高了304% ;AZ80 经过深冷处理后材料内部出现大量亚晶和位错,并且伴随有大量析出相的出现。易定国等[12] 对铸态 AZ31 镁合金进行了不同时间的深冷处理,发现深冷处理使试样的组织和性能发生了变化,且当深冷处理时间为12h 的时候,试样的组织发生了明显的细化,第二相数量最多,耐磨性能和耐腐蚀性能的提高效果也最为显著。

3、深冷处理对钛合金的改性效果

钛及钛合金是20 世纪50 年代发展起来的一种重要的结构金属,具有密度低、强度高、耐腐蚀、耐高温、低温性能好、抗疲劳和蠕变性能好、无毒、无磁性,且与碳纤维复合材料的相容性较好等诸多优异特性。钛合金已大量应用于航空、航天、兵器、石化、海洋和生物医学工程等,随着我国高端装备的日趋轻质化、高性能化,钛合金在各种高精尖领域的需求日益迫切,对钛合金的性能也提出更高的要求。我国一直以来较为重视新型钛合金研制,而国外近年来更重视钛合金性能改良和挖潜,我国在钛合金材料设计和改性研究与国外尚存在差距,因此钛合金材料改性和性能挖潜是当前亟须开展的研究方向之一[13–14]。

3.1 深冷处理对钛合金微观组织的影响

3.1.1 晶粒特征

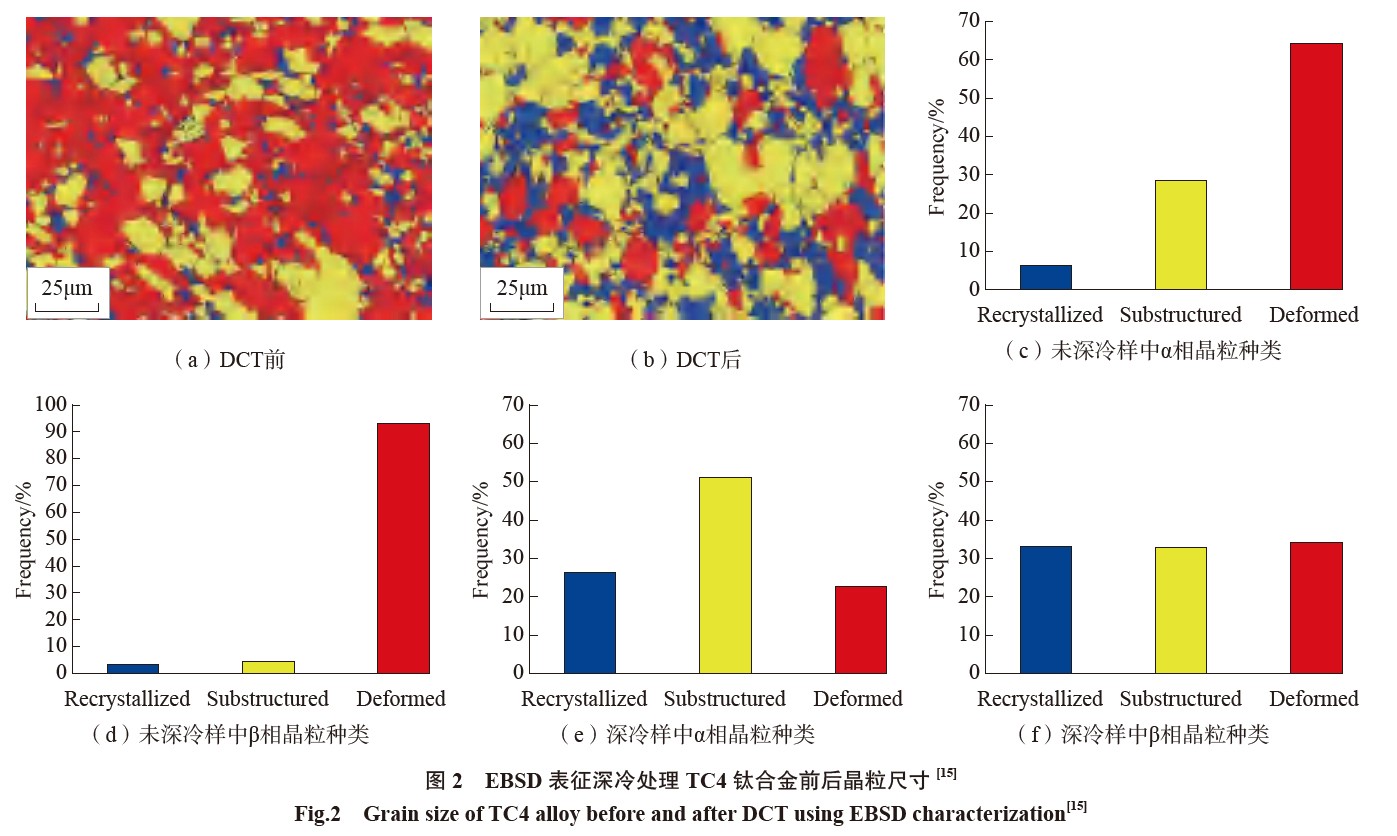

Li 等 [15] 以轧制态 TC4 钛合金( Ti–6Al–4V)板材为对象,研究了深冷处理对合金晶粒的细化效果。图2 所示是深冷处理前后的电子背散射衍射( Electronbackscattered scattering detection,EBSD)细晶效果图,表明经过深冷处理后合金晶粒细化效果明显,未深冷试样平均晶粒尺寸为3.82μm,经过12h、–196℃深冷处理后的试样平均晶粒尺寸为1.61μm。进一步地,图2(c)~(f) 表明了深冷处理前后合金中α 和β 相的晶粒种类。

其中红色是形变晶粒,蓝色是再结晶晶粒,黄色是亚晶晶粒。可以看出,无论对于α 相还是β 相,深冷处理后形变晶粒数量减少,再结晶和亚晶晶粒明显增多,且不

同种类晶粒尺寸分布均匀性提高。

其中红色是形变晶粒,蓝色是再结晶晶粒,黄色是亚晶晶粒。可以看出,无论对于α 相还是β 相,深冷处理后形变晶粒数量减少,再结晶和亚晶晶粒明显增多,且不

同种类晶粒尺寸分布均匀性提高。

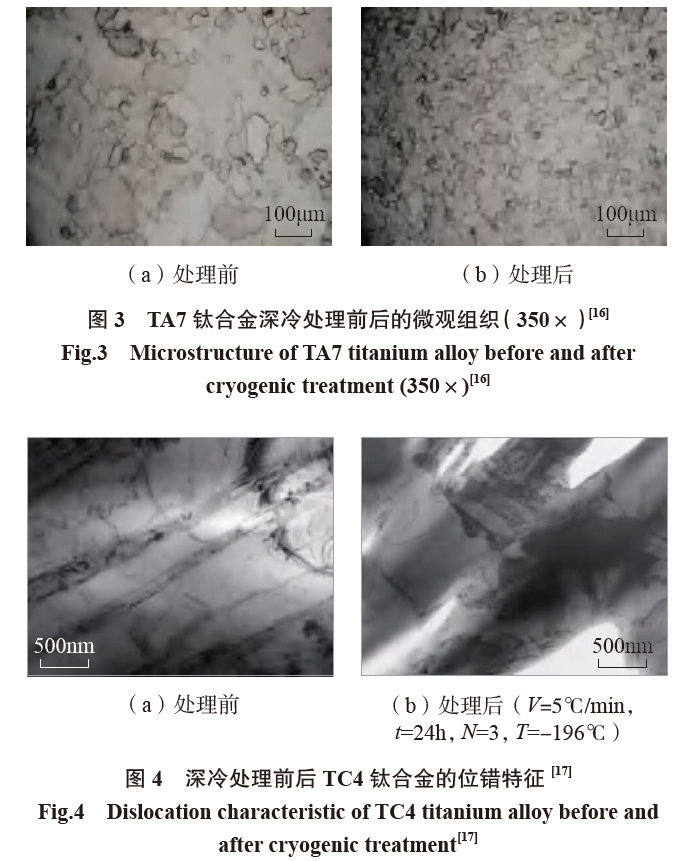

2014 年,湖南大学陈振华等[16] 研究了TA7 钛合金(Ti–5Al–2.5Sn),表明深冷处理具有显著的细晶效果,如图3 所示。结果显示,钛合金在深冷处理过程中会有形 成亚晶结构的现象,从而使得晶粒细化,通过细晶强化起到改善强韧性的作用。

3.1.2 位错特征

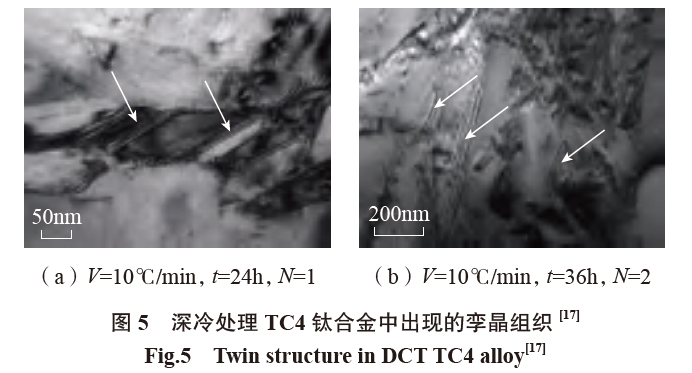

李月明[17] 研究了深冷处理参数,即降温速度V、循环次数N 和处理时间t 对合金组织性能的影响,结果表明,深冷处理后TC4 钛合金组织内位错密度有不同程度的增加趋势。分析位错密度增加的原因主要是深冷处理后的体积收缩效应,冷处理后合金的晶格在短时间内遇冷收缩,原子间距减小,并产生了强内应力使得合金内部原来的应力平衡被打破。强内应力的产生使晶粒的晶格发生了一定程度的畸变,从而在晶粒内部产生大量位错,如图4 所示[17]。

3.1.3 孪晶和亚晶组织

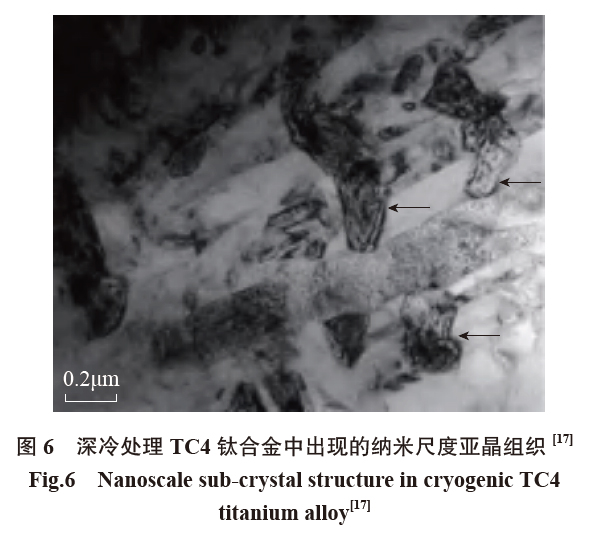

在透射电镜下观察到深冷处理轧制态TC4 钛合金中出现孪晶( 图 5)和亚晶组织( 图 6 箭头所示)[17],其中偏白色为钛合金基体,平直条纹状即为孪晶。

分析孪晶生成原因:低温变形时,温度越低,晶格收缩越严重,晶粒内产生的内应力就越大。而钛合金α 相是密排六方结构,滑移系少,低温下钛合金中可启动的滑移系数量更少,深冷引起的大内应力无法通过位错滑移来释放,导致晶粒内部应力集中。而孪生形核正是一个应力激活的过程,特别当温度降低到一定程度以后,部分孪生模式的切应力要小于钛合金中非基面滑移的临界应力。此时晶界附近因温度降低和变形能的增加变得越发不稳定,所以低温下晶界附近严重的应力集中和高的应变能为晶界处钛合金的孪晶形核提供了非常有利的条件。孪晶的生成可以有效地协调合金在低温下的塑性变形,使其变形更加均匀。虽然孪生变形量不及非基面滑移,但是低温下,滑移系逐渐较少,此时孪生对钛合金的塑性变形的作用就越来越大。

分析亚晶生成原因是在深冷处理过程中,合金的晶格在短时间内遇冷收缩,原子间距减小,并产生了强内应力使得合金内部原来的应力平衡被打破。强内应力的产生使晶粒的晶格发生了严重的畸变,晶粒内部产生大量位错。一定范围内随着深冷时间的增加,晶粒内部应变能在不断增高,晶内位错也不断增殖。深冷过程产生的强内应力促使合金晶粒在低温下发生了动态回复再结晶,并以此来释放合金内的高应变能,图6 中所示亚晶就是回复再结晶的产物。晶内的位错通过滑移或攀移的方式产生同向位错重新排列、异向位错相互抵消,最终转化为亚晶界并使合金中的晶粒得到了细化。

3.1.4 相转变和相析出

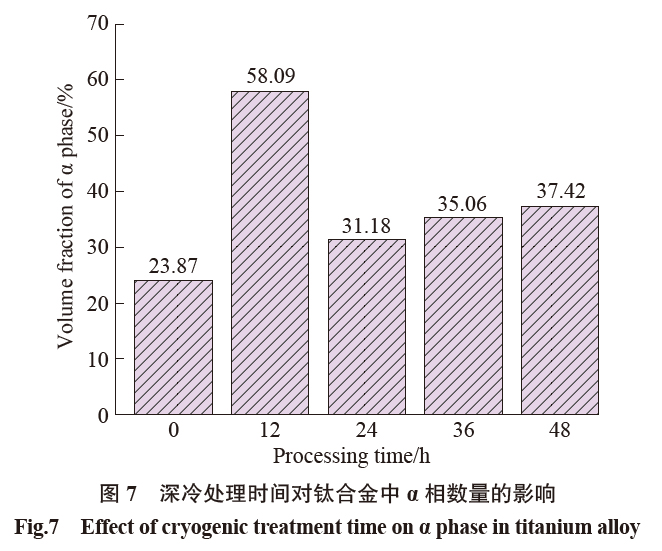

图7 是深冷处理前后轧制态TC4 钛合金中α 和β相的含量和分布图,可见深冷处理试样中α 相数量有一定幅度增加。分析原因是深冷处理产生的内应力促进了β 相向α 相的转变[15]。

Song 等[18] 以β Ti–5Al–3Mo–3V–2Cr–2Zr–1Nb–1Fe钛合金为研究对象,选择“液氮退火”和“水冷+ 液氮浸入”两种处理方法,结果显示液氮退火合金中存在较多 O′ 相和ω 晶胚,说明液氮为介质的低温处理可以促进相的析出,同时,在两种试样中都发现在β 相中析出尺寸细小、数量众多的α 相,表明深冷条件下β 和α 相可 相互转化是不争的事实。

Li 等[19] 于低温条件下在准β 钛合金中发现应力诱发孪晶并在界面有大量ω 相,对冷旋转锻造的Ti–36Nb–2Ta–3Zr–0.35O 的钛合金进行了低温处理,表明这种合金性能与处理温度密切相关,当温度在297~77K 范围内时,延伸率先增加后降低,200K 时强度和延伸率同步提高,是由于出现了{211}<111> 机械孪晶和孪晶界处的ω 相,该研究表明深冷条件对钛合金改性的有效性。

3.1.5 织构特征

Li 等[15] 研究表明,在冷缩内应力的作用下,轧制态TC4钛合金中晶粒发生了转动,弱化了( 002)方向的晶粒取向,强化了( 100)方向的晶粒取向;而陈振华等[16] 在研究TA7 钛合金时发现,经11 天深冷处理后的合金试样晶粒发生了向( 002)晶面取向的偏转。分析认为,经深冷钛合金的( 002)面是弱化还是强化,与合金种类 和处理时间有关系,机制还有待深入探讨,但可以明确的是深冷处理能够促成晶粒取向。

陈劲松[20] 研究表明,在 TC4 钛合金( 以及纯钛)的深冷处理中,均存在主要衍射晶面相对强度变化现象,主要变化晶面有( 100)、( 002)、( 101),且针对不同金属的不同深冷处理过程,各晶面变化趋势不同。结合前述可见,钛合金中( 002)晶面是最容易受到深冷处理影响的晶面,深冷条件对晶粒转动和晶面取向的影响机制有待深入探讨以明确其客观性和必然性。

3.2 深冷处理对钛合金力学性能的影响

LI 等[15] 研究表明,经深冷调控处理TC4 钛合金后抗拉强度和延伸率提高,最高抗拉强度对应的深冷参数为:降温速率10℃/min、处理时间36h、循环次数3 次;最优延伸率对应的深冷参数为:降温速率1℃/min、处理时间36h、循环次数3 次,可见降温速率对材料性能影响显著,同时发现增加循环次数对提高延伸率有益。

陈劲松[20] 将再结晶退火与深冷处理相结合,研究表明,经过“3h 深冷和750℃+90min 再结晶退火”处理后,合金硬度提升18.6% ;而采用“750℃+90min 再结晶 退火和15h 深冷”处理后,强度下降25.25%,延伸率提升35.43%。该现象表明,当深冷处理与退火工艺结合,并调控处理次序时可以实现调控强韧性的目的。

太原理工大学雷达[21] 研究表明,经过“退火处理和45h 深冷”处理后TC4 钛合金屈服强度和抗拉强度都有明显提升,提升幅度达到10% 左右。与陈鼎[10] 的处理制度近似,但对强度的作用效果却是完全相反,这说明钛合金的深冷改性效果存在表征上的背驰,这与合金种类和处理方案的差异等有关,更有待基于深入细致的改性机制进行分析。

Zhou 等[22] 对TC6 钛合金进行了低温激光喷丸加工,表明低温场存在时合金的强度和延伸率同步提高,高温稳定性改善,证实了低温场对钛合金强韧性能的改善效果。

从机制分析看,对于金属材料抗拉和屈服强度会随温度降低而显著增加,原因在于BCC(Body-centered cubic,体心立方晶格)、FCC(Face-centered cubic,面心立方晶格)、HCP(Hexagonal close-packed,密排六方晶格)合金的晶格间摩擦应力增加导致临界剪切应力单调增加,特别是在液氮低温区会显著增加机械孪晶[23],低温下孪晶和位错滑移的临界剪切应力也都显著增加,只是在不同金属材料中会表现出数量上的差异,比如对于Ti–15Mo–2Al 钛合金位错滑移的临界剪切应力远高于孪晶[24]。

4 、结论

深冷处理是改善金属材料微观组织和力学性能的有效方法,对改善钛合金强韧性有显著作用,具有细化晶粒、提高位错密度、促进孪晶和亚晶组织生成、促进相转变和相析出并促进织构生成的有益效果,通过细晶强化、位错强化、析出强化、织构强化等机制提升了钛合金的强韧性能。综合认为深冷处理钛合金是具有“高性能、高质量、低成本、低污染”的钛合金固态处理新方法和新技术。

钛合金的独特性质决定了它在高精尖领域的战略地位,我国对于高强韧钛合金的研究仍然需要进一步深入。

如文中提到的将深冷处理与传统热处理方法相匹配,或与锻造、轧制等宏观塑性变形方法相结合,充分利用各环节优势来设计更适合的合金改性流程,意在继续扩大钛 合金的性能优势,使钛合金能在更广阔领域发挥作用。

参考文献

[1] 佟晓辉, 陈再良. 残留奥氏体对Cr12 型工具钢耐磨性的影响[J]. 金属热处理, 2000, 25(3): 4–6.

TONG Xiaohui, CHEN Zailiang. Effects of retained austenite onwear resistance of 12%Cr tool steels[J]. Heat Treatment of Metals, 2000,25(3): 4–6.

[2] AMINI K, AKHBARIZADEH A, JAVADPOUR S. Effect ofdeep cryogenic treatment on the formation of nano-sized carbides andthe wear behavior of D2 tool steel[J]. International Journal of Minerals,Metallurgy, and Materials, 2012, 19(9): 795–799.

[3] 艾峥嵘. 深冷工艺在高合金钢中的应用研究[D]. 沈阳: 东北大学, 2014.

AI Zhengrong. Research on cryogenic technology application inhigh alloy steel[D]. Shenyang: Northeastern University, 2014.

[4] NAZARIAN H, KROL M, PAWLYTA M, et al. Effect ofsub-zero treatment on fatigue strength of aluminum 2024[J]. MaterialsScience and Engineering: A, 2018, 710: 38–46.

[5] 李桂荣, 崔玉华, 王宏明, 等. 深冷时效循环处理铝基原位复合材料的显微组织和力学性能[J]. 中国有色金属学报, 2015, 25(5):1168–1175.

LI Guirong, CUI Yuhua, WANG Hongming, et al. Microstructure andmechanical properties of in situ aluminum matrix composites treated bycryogenic aging circular treatment[J]. The Chinese Journal of NonferrousMetals, 2015, 25(5): 1168–1175.

[6] 李智超, 李万友, 杨月君. 深冷处理对H62 黄铜组织和性能的影响[J]. 热加工工艺, 1988, 17(2): 3–5.

LI Zhichao, LI Wanyou, YANG Yuejun. The influence of deepcooling treatment on structures and properties of brass H62[J]. Hot WorkingTechnology, 1988, 17(2): 3–5.

[7] 丛吉远, 王毅, 王永兴, 等. 提高铜铬触头电寿命的研究[J].金属热处理, 1999, 24(11): 27–29.

CONG Jiyuan, WANG Yi, WANG Yongxing, et al. Investigation onincreasing electric life of CuCr contacts[J]. Heat Treatment of Metals, 1999,24(11): 27–29.

[8] 蒋俊亮. 深冷处理对铜及其合金的影响机理探究[D]. 天津:天津大学, 2014.

JIANG Junliang. The influence mechanism of deep cryogenic treatmenton the microstructure and electrical conductivity of Cu alloys[D]. Tianjin:Tianjin University, 2014.

[9] 张文达, 杨晶, 党惊知, 等. 深冷处理对黄铜组织与力学性能的影响[J]. 材料热处理学报, 2013, 34(1): 127–131.

ZHANG Wenda, YANG Jing, DANG Jingzhi, et al. Effects ofcryogenic treatment on microstructure and mechanial properties of brass[J].Transactions of Materials and Heat Treatment, 2013, 34(1): 127–131.

[10] 陈鼎, 夏树人, 姜勇, 等. 镁合金深冷处理研究[J]. 湖南大学学报( 自然科学版), 2008, 35(1): 62–65.

CHEN Ding, XIA Shuren, JIANG Yong, et al. Study on improvingperformance of magnesium alloy by deep cryogenic treatment[J]. Journalof Hunan University (Natural Sciences), 2008, 35(1): 62–65.

[11] CAI Y, LI G R, YUAN X T, et al. Influence of extrusionmethods on microstructure of Mg–Al–Zn alloy[J]. Key EngineeringMaterials, 2013, 575–576: 402–405.

[12] 易定国, 王向杰. 不同深冷处理时间对AZ31 镁合金组织及性能的影响[J]. 热加工工艺, 2016, 45(20): 211–213, 217.

YI Dingguo, WANG Xiangjie. Effect of different time of cryogenictreatment on microstructure and properties of AZ31 magnesium alloy[J].Hot Working Technology, 2016, 45(20): 211–213, 217.

[13] 李毅, 赵永庆, 曾卫东. 航空钛合金的应用及发展趋势[J].材料导报, 2020, 34(S1): 280–282.

LI Yi, ZHAO Yongqing, ZENG Weidong. Application anddevelopment of aerial titanium alloys[J]. Materials Reports, 2020, 34(S1):280–282.

[14] 周廉, 赵永庆, 王向东. 中国钛合金材料及应用发展战略研究[M]. 北京: 化学工业出版社, 2012.

ZHOU Lian, ZHAO Yongqing, WANG Xiangdong. Researchon titanium alloy materials and application development strategy inChina[M]. Beijing: Chemical Industry Press, 2012.

[15] LI G R, QIN T, FEI A G, et al. Performance and microstructureof TC4 titanium alloy subjected to deep cryogenic treatment and magneticfield[J]. Journal of Alloys and Compounds, 2019, 802: 50–69.

[16] 陈振华, 谢配孺, 姜勇, 等. 钛合金深冷及冷– 热循环处理研究[J]. 湖南大学学报( 自然科学版), 2014, 41(7): 1–5.

CHEN Zhenhua, XIE Peiru, JIANG Yong, et al. Study on theperformance improvement of titanium alloy through deep cryogenic andthermal–cold cycling treatment[J]. Journal of Hunan University (NaturalSciences), 2014, 41(7): 1–5.

[17] 李月明. 微塑性变形对 TC4 钛合金微观组织及力学性能的影响[D]. 镇江: 江苏大学, 2015.

LI Yueming. Effect of microplastic deformation on the microstructureand mechanical properties of TC4 titanium alloy[D]. Zhenjiang: JiangsuUniversity, 2015.

[18] SONG B, XIAO W L, WANG J S, et al. Effects of cryogenictreatments on phase transformations, microstructure and mechanicalproperties of near β Ti alloy[J]. Journal of Alloys and Compounds, 2021, 879:160495.

[19] LI Y K, LIAO Z B, ZHANG W D, et al. Strength-ductilitysynergy in a metastable β titanium alloy by stress induced interfacial

twin boundary ω phase at cryogenic temperatures[J]. Materials (Basel,Switzerland), 2020, 13(21): 4732.

[20] 陈劲松. 工业纯钛及TC4 钛合金的深冷处理研究[D]. 长沙: 湖南大学, 2011.

CHEN Jinsong. Effect of cryogenic treatment on industrial titaniumand TC4 alloy[D]. Changsha: Hunan University, 2011.

[21] 雷达. 深冷处理对Ti–6Al–4V 钛合金力学性能及摩擦磨损特性的影响[D]. 太原: 太原理工大学, 2020.

LEI Da. Influence of cryogenic treatment on mechanical propertiesand friction and wear properties of Ti–6Al–4V titanium alloy[D].Taiyuan: Taiyuan University of Technology, 2020.

[22] ZHOU J Z, LI J, HUANG S, et al. Influence of cryogenictreatment prior to laser peening on mechanical properties and microstructuralcharacteristics of TC6 titanium alloy[J]. Materials Science and Engineering:A, 2018, 718: 207–215.

[23] ZHAO B, HUANG P, ZHANG L, et al. Temperature effecton stacking fault energy and deformation mechanisms in titanium andtitanium-aluminium alloy[J]. Scientific Reports, 2020, 10: 3086.

[24] YAO K, MIN X H, EMURA S, et al. Coupling effect ofdeformation mode and temperature on tensile properties in TWIP type Ti–Mo alloy[J]. Materials Science and Engineering: A, 2019, 766: 138363.

通讯作者:纪志军,工程师,博士,研究方向为铸造钛合金材料及铸造工艺研究;李桂荣,教授,博士,研究方向为先进金属材料及其新型强韧化技术。

相关链接

- 2022-07-28 钛及钛合金用焊接材料标准与工艺方法标准概述

- 2022-07-26 利泰金属常年供应钛合金棒 TA9钛棒 纯钛棒

- 2022-07-21 钛合金型材精密挤压技术国内外研究现状

- 2022-07-16 定制航空医用钛环 钛合金环 TC4钛锻件

- 2022-07-11 利泰金属定制TC4钛锻件 TC11钛锻件 TA15钛锻件

- 2022-07-07 TC11钛合金强化热处理工艺研究

- 2022-07-06 现货供应TC4钛合金锻件 钛合金板 钛合金管

- 2022-06-26 TC4钛板TC4钛棒等钛合金材料的低温拉伸性能

- 2022-06-26 定制TA9钛靶合金棒 航空用TC4钛棒 TC11钛合金棒

- 2022-06-21 利泰金属定制TC4钛合金锻件 舰船用Ti80钛锻件