前言

在镍的冶炼过程中,为了提高镍的纯度,往往需要进行多次不同的冶炼提纯过程,二次镍精矿熔铸后为了提高纯度需要进行电解或电渣熔炼。 这时镍棒需要一定的长度和截面,但是冶炼熔铸后的镍棒不一定都是适合的尺寸,这就需要将镍棒加工到合适的长度。因此,一般情况下需要进行镍棒的焊接接长。

1、镍棒焊接的基本要求

对于镍棒的接长,为了保证镍棒在接长过程中镍棒的成分不变,一般需要采用钨极氩弧焊进行自熔焊接。作者曾为某冶金企业焊接加工总长为3m、有一道或两道焊口的镍棒。由于镍棒截面大,质量大,因此要求焊接时熔深大,用以防止在电渣冶炼过程中因为焊缝强度不足而出现连接部分整体脱落,而导致冶炼过程中断。

2、镍的物理性能和焊接性

镍的化学活性低,氧化初期生成的氧化膜能防止镍的进一步氧化。因此焊接时焊缝及热影响区的保护不是要求很高,保护气的流量可按低碳钢焊接时的流呈选取。镍和铁的物理性能接近,但是镍的液态流动性差。 由于焊件尺寸大,导致冷却速度快,而焊接过程对于焊缝组织质量没有特殊要求,因此可以采用较大的焊接参数进行施焊。

3、镍棒焊接接头的加工及组对

在焊接镍棒之前,需要对铸造端头进行适当的加工,因为镍很贵,一般不进行切头加工,只是将端头的飞边用铁锤敲平或者用电弧熔化以保证接头之间的间隙在5mm以内。选择截面相同的两个镍棒进行组对, 可以将两根镍棒放到规整的50mm×50mm角钢上先进行定位焊,以其保证同心度。

4、焊接设备及工艺参数

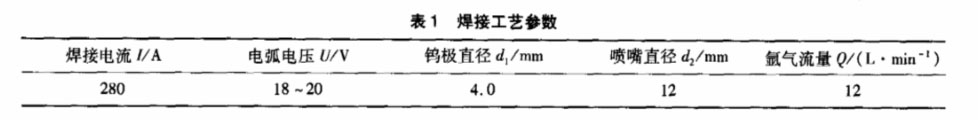

起初采用的设备是NSA-300-1型钨极氝弧焊机。焊接工艺参数见表1。

这时焊缝的熔透一般达到3~4mm, 对于间隙小于2mm的接头该焊接工艺参数基本能满足要求。当间隙超过2mm时 ,需要利用电弧将镍棒边缘熔化的液态镍水带到中间,因此需要更大的焊接工艺参数。由于当时设备已经处于满负荷运行,无法进行电流的增加。为此采用两台焊机进行并联使用方式。由于钨极氩弧焊采用的是直流正接,因此需将一台 空载电压接近、焊机的外特性是陡降的直流整流焊机并联接到钨极每弧焊机的电源输出端,这样通过调节直流焊机的输出电流就可以实现需要的焊接电流值,实际的焊接电流是由两台焊机同时供应,因此焊接电流值是两台焊机输出电流之和。在这种情况下 ,采用焊接电流350A 、电弧电压20V的焊接参数顺利进行了大间隙接缝的焊接。

5、方形镍棒焊接裂纹的处理

5.1 产生裂纹的原因分析

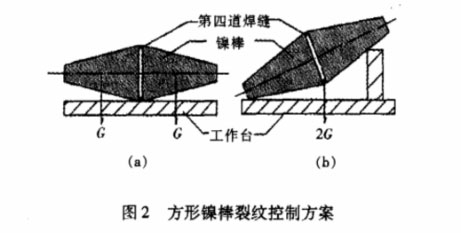

方形镍棒在铸造时由于拔模斜度的存在,使得镍棒在长度上的横截面存在一定的楔形,如 图 2 所示。镍棒的截面为正方形,边长为150mm, 长度为l500mm左 右。将镍棒两端支撑,使整根镍棒轴心处于同心状态后组对、定位焊固定,然后进行对称面焊接。在焊接第四面的接缝时,由于三面焊缝的拘束作用,常出现焊接裂纹,特别是当第四面的坡口间隙超过3 mm,且焊接位置为水平时,裂纹的产生更加严重,如图2a所示。这是因为:

1)三面焊缝的拘束作用使得第四面焊缝不能自由收缩。

2)在焊完第一面焊缝后,人们往往把镍棒两端的支撑垫取消,造成镍棒质量加到焊缝上加剧了形成拘束力的影响。

3)在自由状态下 ,第四面焊缝的横向收缩作用会使镍棒在焊接后产生角变形,而镍棒本身的质抵使得角变形无法产生,所有的作用力都被放大后作用到焊缝上。

4)焊缝厚度有限,应力应变集中严重。

因此,焊缝本身产生很大的应变,超过了焊缝金属的塑性储备,随即出现裂纹。

5. 2采取的措施

针对裂纹的产生原因,采取如下解决方案:

1)在坡口间隙较小 ,焊接第四面焊缝时应将其翌于侧面位置,进行立焊。

2)在坡口间隙较大、三面焊缝焊完的情况下,可 将镍棒一侧端头支起,使焊接接头坡口处处于受压状态,以此减小焊缝的收缩应力,焊接裂纹的产生明显减少。如图 2b所示。

( 3) 加大焊接电流,使得有足够的液态镍水过渡连接,增加焊缝厚度。

6、结论

1)采用直流钨极氪弧焊方法焊接大截面镍棒时,选用280~350A的焊接电流 ,可以保证焊接接头具有足够的熔深,防止了因焊缝强度不足而出现连接部分整体脱落现象。

2)通过焊机的并联使用,解决了镍棒焊接过程中焊机输出电流不足的问题。

3)采取减小焊接区域拘束度的措施,避免了方形镍棒施焊时焊接裂纹的产生。

相关链接

- 2022-03-18 利泰金属热销镍棒 耐高温N6镍棒 N4镍磨光棒 纯度99.99%规格3.0mm

- 2022-03-03 源头厂家热销锻造 轧制N4/N6/N7镍棒 蒙乃尔镍合金棒

- 2022-02-17 宝鸡镍棒厂家谈Inconel718高温镍基合金的应用

- 2022-02-03 利泰金属定制N4/N6纯镍棒 镍棒

- 2021-12-14 宝鸡镍棒厂家谈钛镍合金的应用以及与高分子材料结合应用的未来展望

- 2021-07-16 镍棒镍合金棒国家标准GB/T 4435-2010

- 2021-07-07 宝鸡镍棒厂家谈纯镍及镍合金的特性与应用

- 2021-01-21 利泰金属定制纯度99.99%规格3.0~300mm耐高温N6镍棒N4镍磨光棒