1、主题内容与适用范围

本标准规定了高温合金锻件超声波探伤的一般规定,仪器设备、耦合剂、试块、检测参数、检验步骤及质量验收等级等。

本标准适用于航天产品高温合金锻件内部缺陷检验,其它钢类锻件的超声波探伤也可参照使用。

2、引用标准

GB 1786 锻制圆饼超声波检验方法

QJ 2141 高温合金锻件技术条件

ZBY 230 A 型脉冲反射式超声探伤仪通用技术条件

ZBY 231 超声探伤用探头性能测试方法

ZBY 232 超声探伤用1号标准试块技术条件

3、一般规定

3.1 检锻件应符合QJ 2141的有关规定。

3.2 锻件的超声波探伤一般应在最终热处理和表面加工后进行。如需热处理前进行探伤,最终热处理后仍需进行超声波探伤。

3.3 超声波探伤分液浸法和接触法两种方法,具体选用何种探伤方法,按有关技术文件或供需双方协议执行。

3.4 超声波探伤质量验收等级分AA,A,B三级,具体选用何种等级,按有关技术文件或供需双方协议执行。

3.5 锻件表面应无影响探伤灵敏度的锻痕、麻坑、氧化皮和油污。采用接触法探伤时,表面粗糙度Ra的最大允许值为3.2µm。

3.6 超声波探伤不应在强震、高温、高频、强光及腐蚀性气体的环境中进行。

3.7 从事超声波探伤的工作人员,必须取得航天系统颁发的技术资格证书。并从事技术资格允许的探伤工作。

4、质量验收等级

4.1 质量分为AA,A,B三级,见质量分级表。

4.2 缺陷指示长度(或范围)的测量按6dB法测定。

5、仪器设备、藕合剂、试块

5.1 探伤仪

5.1.1 采用A型脉冲反射式超声探伤仪,其各项技术指标应符合ZBY 230的规定。

5.1.2 探伤仪的频率范围应包含1.0-5.0MHz。

5.1.3 采用液浸法探伤时,仪器应具有报警、延时、深度补偿和界面跟踪功能。

5.2 探头

5.2.1 探头各项性能应符合ZBY 231的规定。

5.2.2 采用液浸法探伤时,选用的探头晶片直径(或矩形晶片边长)一般为10-20mm,工作频率一般为2.5-5.0MHz。也可选用聚焦探头。

5.2.3 采用接触法探伤时,选用的探头晶片真径(或矩形晶片边长)一般为6-25mm,工作频率一般为2.5-5.0MHz。选用双晶纵波探头探伤时,探头晶片直径一般为6-14mm,两晶片倾角相同,角度小于16°。

5.2.4 若锻件表面为曲面时,探头工作面的曲率一般应与锻件相一致。

5.3 探伤仪和探头组合灵敏度

按所探锻件最大声程调整扫查灵敏度后,探伤仪和探头的组合灵敏度应有不少于12dB的灵敏度余量。

5.4 液浸探伤操纵装置

液浸探伤使用的水槽应能保证锻件合理浸人,并满足探头扫查要求。探头操纵支架应能平滑而准确地调整探头位置,探头在三个坐标方向上可任意移动,在两个相互垂直的竖直面内,探头角度的调节精度要求在士0.5。之内。整个装置应有足够的刚性、强度,以保证探头在扫查过程中信号传递的幅度波动小于±2.5%。

5.5 耦合剂

5.5.1 采用液浸法探伤时,一般用水作耦合剂。水质应纯净,无干扰超声波探伤的气泡和杂质,必要时可添加防腐剂或浸润剂。

5.5.2 采用接触法探伤时,可用机油、甘油等作耦合剂。祸合剂的粘度应保证探头与锻件表面间声祸合良好。

5.6 试块

5.6.1 标准试块

用于测试仪器和探头性能的标准试块,选用ZBY 232中的1号标准试块。

5.6.2 对比试块

5.6.2.1 对比试块用于调整探伤仪和探头的组合灵敏度,调整扫描范围,评定缺陷的当量尺寸。

质量分级表

| 级别 | 标准灵敏度当量平底孔直径mm | 缺陷分类判断标准 | ||||

| 单个缺陷反射回波高度 | 多个缺陷反射回波高度 | 线性缺陷 | 杂波 | 底波损失 | ||

| AA | 1.2 | 缺陷反射回波高度小于同声程Φ1.2mm直径平底孔反射回波高度 | 缺陷反射回波高度小于同声程Φ0.8mm直径平底孔反射回波高度;若缺陷反射回波高度大于同声程Φ0.8mm直径平底孔反射回波高度,任何两个缺陷中心间距应大于25mm | 不允许存在线性缺陷 | 杂波高度小于同声程Φ0.8mm直径平底孔反射回波高度 | <50% |

| A | 2.0 | 缺陷反射回波高度小于同声程Φ2.0mm直径平底孔反射回波高度 | 缺陷反射回波高度小于同声程Φ1.2mm直径平底孔反射回波高度;若缺陷反射回波高度大于同声程Φ1.2mm直径平底孔反射回波高度,任何两个缺陷中心间距应大于25mm | 杂波高度小于同声程Φ1.2mm直径平底孔反射回波高度 | ||

| B | 3.2 | 缺陷反射回波高度小于同声程Φ3.2mm直径平底孔反射回波高度 | 缺陷反射回波高度小于同声程Φ2.0mm直径平底孔反射回波高度;若缺陷反射回波高度大于同声程Φ2.0mm直径平底孔反射回波高度,任何两个缺陷中心间距应大于25mm | 杂波高度小于同声程Φ2.0mm直径平底孔反射回波高度 | ||

5.6.2.2 对比试块的材料牌号、锻造工艺、热处理状态应与送检锻件相同。

5.6.2.3 制作对比试块的材料应经过超声波探伤筛选。探伤灵敏度应比验收质量等级的标准灵敏度高6dB,无缺陷的材料方可使用。

5.6.2.4 对比试块上的平底孔(或横通孔)作为人工缺陷,人工缺陷的尺寸必须符合验收质量等级要求。

5.6.2.5 对比试块种类及要求见附录A(补充件)。

5.6.2.6 对比试块曲率半径应与送检锻件曲率半径相一致。若锻件曲率半径大于100mm,纵波直探头探伤时,也可采用平面对比试块校准标准灵敏度,但必须加上曲面修正值。

5.6.2.7 人工孔一般加塞保护,防止生锈和污染。

6、检测参数

6.1 工作频率

工作频率一般选用2.5-5.0MHz,但必须保证足够的穿透力和分辨率。如因材料组织的不均匀性引起杂波水平偏高,可适当降低工作频率。

6.2 标准灵敏度校准

根据锻件验收质量等级校准标准灵敏度。当探伤部位声程大于探头近场区长度3倍时,可用底面回波法或试块法校准标准灵敏度;当探伤部位声程等于或小于探头近场区长度3倍时,限用试块法校准标准灵敏度。

校准标准灵敏度时,探伤仪的“抑制”和“深度补偿”均应为零。

探头近场区长度计算按公式1或公式2:

N=d2f/4c………………(1)

N=fAe/πc………………(2)

式中:N-探头近场区长度,mm;

d-探头晶片的主尺寸。圆形晶片,d为直径;矩形或方形晶片,d为对角线长度,mm;

f-超声波频率,Hz;

c-超声波速度,mm/s;

Ae-探头晶片有效面积,mm²;

π-圆周率。

6.2.1 底面回波法校准标准灵敏度

在锻件上测出底面回波均匀的部位,调整仪器有关旋钮,使此部位底面回波高度为荧光屏满幅度的80%,然后,根据声程,验收质量等级和底面形状,提高灵敏度至规定值,此灵敏度即为标准灵敏度。所需提高的灵敏度数值按公式3、4计算:

当锻件底面为大平面时:

KB/Φ=201g(2λs/πΦ²)………………(3)

当锻件为空心圆柱体时:

KBC/Φ=KB/Φ101g(R/r)………………(4)

式中:KB/Φ-大平底与同声程平底孔(直径)垂直反射声压的差值,dB;

KBC/Φ-凸形或凹形底面与同声程平底孔(直径)垂直反射声压的差值,dB;

λ-波长,mm;

s-被探部位声程,mm;

Φ-平底孔直径,mm;

π-圆周率;

R-外半径,mm;

r-内半径,mm。

注:用底面回波法校准灵敏度时,声束一定要与底面垂直。

6.2.2 试块法校准标准灵敏度

纵波探伤和横波探伤所用对比试块见附录A(补充件)。

6.2.2.1 纵波探伤校准标准灵敏度使用的L1、L2试块见图A1、图A2。

纵波探伤校准标准灵敏度方法如下:

a.采用液浸法探伤时,探伤方法可参照GB 1786有关规定进行。调整探头,使探头与入射面相垂直。探头晶片到入射面的距离应保证试块人射面的二次回波出现在一次底波后面,且对比试块人工平底孔反射回波为最高。调整仪器各有关旋钮,使平底孔反射回波高度为荧光屏满幅度的80,此灵敏度即为标准灵敏度;

b.采用接触法探伤时,把探头藕合于试块表面,移动探头位置,使人工平底孔反射回波为最高。调整仪器各有关旋钮,使人工平底孔反射回波高度为荧光屏满幅度的80%,此灵敏度即为标准灵敏度;

c.使用L2试块校准灵敏度时,要特别注意探头与圆柱面垂直,并保持良好的声耦合。

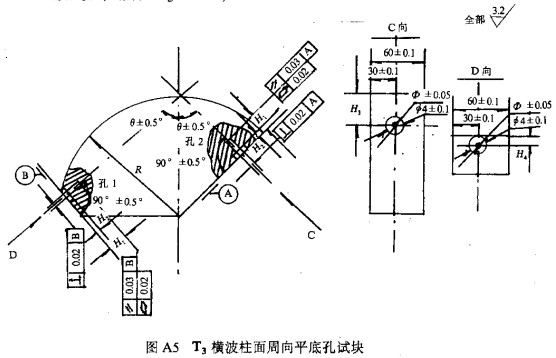

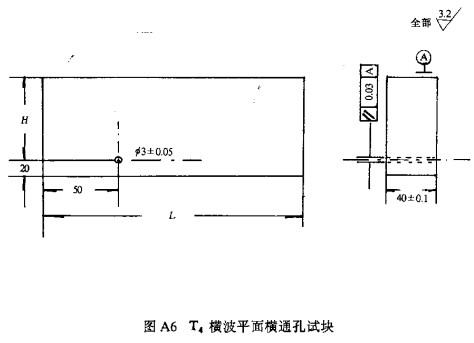

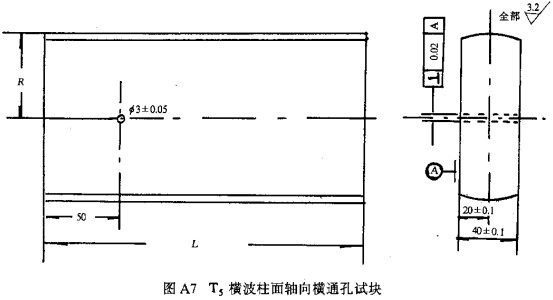

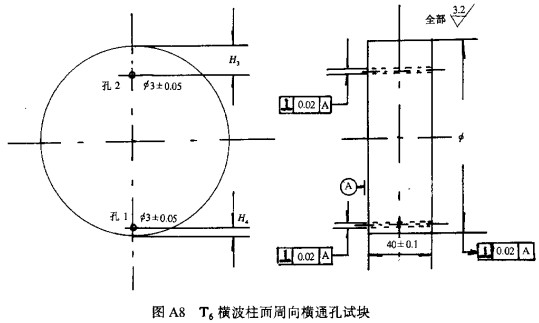

6.2.2.2 横波校准标准灵敏度使用T1、T2、T3,平底孔试块或T4、T5、T6横通孔试块,分别见图A3、图A4、图A5和图A6、图A7、图A8。当探伤部位声程大于探头近场区长度3倍时,使用平底孔对比试块或横通孔对比试块校准标准灵敏度;当探伤部位声程小于、等于探头近场区长度3倍时,使用平底孔对比试块校准标准灵敏度。

横波校准标准灵敏度方法如下:

a.采用液浸法探伤时,把探头固定在探头支架上,调整探头位置和人射角[入射角计算公式见附录B〔补充件)],使平底孔〔或横通孔)反射回波为最高。调整仪器各有关旋钮,使平底孔(或横通孔)反射回波高度为荧光屏满幅度的80%;

b.b.采用接触法探伤时,把斜探头祸合在试块表面,移动探头位置,使平底孔(或横通孔)反射回波为最高。调整仪器各有关旋钮,使平底孔(或横通孔)反射回波高度为荧光屏满幅度的80%;

c.c.横波折射角一般按如下规定选取;

d.当锻件厚度(试块厚度)为13-25mm时,折射角一般为60°±2°;当锻件厚度(试块厚度)大于25mm时,折射角一般为45°±2°;

e.d.使用毛或戈对比试块校准标准灵敏度时,要选择合适的人射角,使试块中孔1,孔2反射回波高度均不低于荧光屏满幅度的80%。

f.e.使用平底孔对比试块校准标准灵敏度时,按6.2.2.2中的a或b校准的灵敏度就是

g.标准灵敏度;使用横通孔对比试块校准灵敏度时,按6.2.2.2中的a或b校准后,再提高一定灵敏度作为横波探伤时标准灵敏度。所需提高的灵敏度分贝值按公式5计算:

Kɸ/Φ=101g[(2ɸ·λ²s)/π²Φ4]………………(5)

式中:

Kɸ/Φ-ɸ横通孔与同声程直径为Φ的平底孔反射声压的差值,dB;

λ-横波波长,mm;

s-横波在工件中声程,mm;

Φ-所选定质量等级平底孔直径,mm;

ɸ-横通孔直径,3mm。

6.3 底波损失灵敏度校准

将纵波直探头祸合在对比试块无人工缺陷的部位,调整仪器有关旋钮(抑制为零),使一次底面反射回波高度为荧光屏满幅度的800%。此灵敏度作为底波损失标准灵敏度。

6.4 扫查零敏度

为了便于发现缺陷,在6.2条标准灵敏度基础上再提高2-6dB作为扫查灵敏度。

7、检验步骤

7.1 编制检验规程

各类锻件应根据本标准和选定的探伤方法编制相应的检验规程,其内容应包括:

a.检验规程编号,技术文件编号;

b.产品型号,锻件名称、图号、材料牌号、热处理状态;

已锻件草图:草图应标注尺寸,表面粗糙度、加工余量、探伤面。若锻件不同区域选用不同的质量等级,则应标明区域范围;

d.选用的探伤方法、仪器、设备、探头型号、工作频率、标准灵敏度、扫查灵敏度、验收质量等级。

7.2 送检锻件的检查

检查送检锻件是否符合本标准的有关要求。

7.3 检测参数的选择

按本标准第6章的规定选择检测参数。

7.4 扫查

7.4.1 按5.4条调整扫查灵敏度。

7.4.2 扫查要求如下:

a.整个锻件都要进行超声波检查,至少应在两个垂直方向对锻件所有截面进行扫查。平行主流线方向的表面为主扫查面,其余表面为辅助扫查面;

b.按验收质量等级确定扫查灵敏度后,测定锻件探伤盲区大小。如果锻件加工余量小于盲区,扫查时应进行正、反两面扫查或分区扫查,也可用双晶纵波探头对盲区进行扫查;

c.扫查速度应不大于50mm/s。扫查时应保证100%覆盖率,相邻两次扫查重叠宽度应不小于探头有效声束宽度的50%;

d.横波探伤,若按一次声程调整扫查灵敏度时,在一个方向扫查后,将探头调转180°,再扫查一遍;

e.扫查时应定期复查扫查灵敏度。连续工作时,每两小时不得少于一次;若探伤仪、探头、机械装置发生变化,应重新校准扫查灵敏度;如灵敏度发生变化,应将所检验的锻件重新扫查和评定;

f.当锻件表面与对比试块表面粗糙度不同时,应对扫查灵敏度加以修正。

7.5 检测记录与评定

7.5.1 按扫查灵敏度进行探伤时,当出现反射回波波高大于荧光屏满幅度50%的缺陷信号时,应记录其水平位置及埋藏深度,并按标准灵敏度评定缺陷当量尺寸。

7.5.2 缺陷指示长度的测量按4.2条进行。

7.5.3 按验收质量等级的标准灵敏度评定杂波水平,并记录超标准的区域。

7.5.4 按底波损失标准灵敏度评定底波损失并记录超标准的区域。

7.6 原始记录

每件锻件探伤后应作好原始记录。

原始记录应包括以下内容:

a.产品型号,锻件名称、图号、编号,材料牌号,热处理状态;

b.检验规程编号、报告单编号;

c.探伤仪型号、探头规格、试块编号、耦合剂;

d.探伤方法、标准灵敏度、扫查灵敏度;

e.锻件缺陷示意图(标明位置及大小);

f.探伤结果;

g.探伤人员及审核人员签名、日期。

7.7 检验报告

根据选定的验收质量等级及探伤结果,签发检验报告。

附录A

对比试块

(补充件)

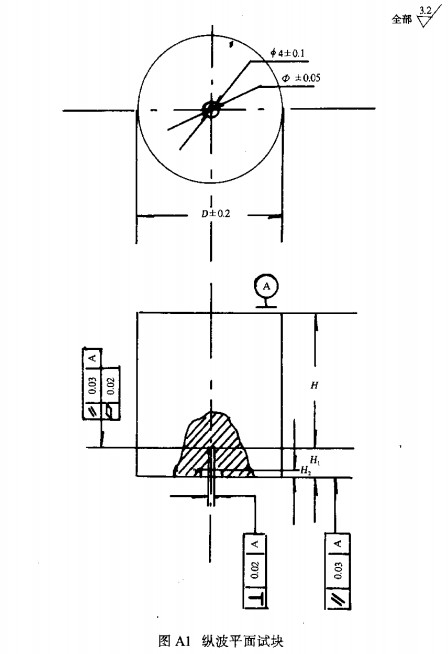

A1 L1纵波平面试块见图Al。

D-试块直径(锻件横截面厚度小于152mm时,D为50mm;厚度为152-305mm时,D为65mm;厚度大于305mm时,D由供需双方商定);

Φ-平底孔直径;

H-试块声程(应与锻件探伤部位声程相一致);

H1-平底孔埋藏深度(一般为6-15mm);

H2-孔塞深度(一般为3mm)

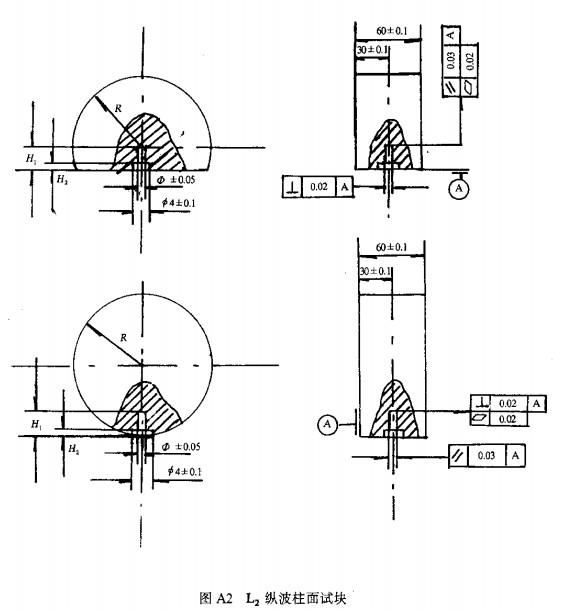

A2 L2纵波柱面试块:

R-圆柱半径;

Φ-平底孔直径;

H1-平底孔埋藏深度(一般为6-15mm);

H2-孔塞深度(一般为3mm)

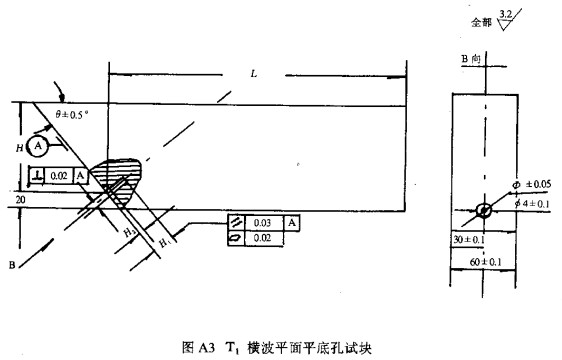

A3 横波平底孔试块见图A3、图A4、图A5。

θ-横波折射角;

Φ-平底孔直径;

H-锻件厚度;

H1-平底孔埋藏深度(一般为6-10mm);

H2-孔塞深度(一般为3mm);

L-试块长度[一般为3(H+20)tgθ+25mm]

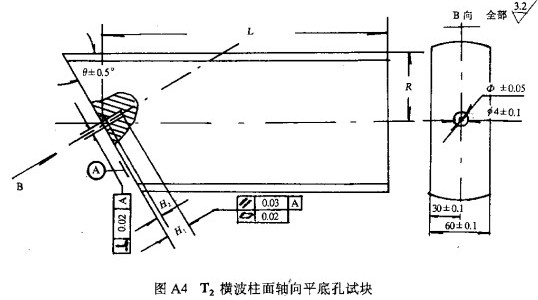

θ-横波折射角;

Φ-平底孔直径;

R-柱面半径;

H1-平底孔埋藏深度(一般为6-10mm);

H2-孔塞深度(一般为3mm);

L-试块长度(一般为5Rtgθ+25mm)

θ-横波折射角;

Φ-平底孔直径;

R-圆柱面半径;

H1-平底孔埋藏深度(一般为6-10mm);

H2-孔塞深度(一般为3mm);

H3-锻件横波探伤部位径向尺寸;

H4-锻件表面可加工掉尺寸或1.5mm。

A4 横波横通孔试块见图A6、图A7、图A8。

H-锻件厚度;

L-试块长度[一般为3(H+20)tgθ+75mm;θ为横波折射角]

R-圆柱面半径;

L-试块长度(一般为5Rtgθ+75mm,θ为折射角)

Φ-圆柱面半径;

H3-锻件擞波探伤部位径向尺寸;

H4-锻件表面可加工掉尺寸或1.5mm

附录B

液浸法横波探伤入射角计算

(补充件)

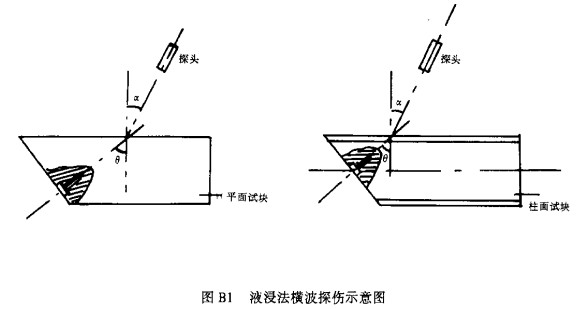

B1 采用T1、T2(或T3、T2)试块校准标准灵敏度时,声束人射角与折射角关系按公式B1计算。探伤示意图见图B1、图B2。

sinα/sinθ=C1/C2………………(B1)

式中:α-液浸探伤时声束人射角,(°);

θ-锻件横波折射角,(°);

C1-液体(一般为水)纵波声速,mm/s;

C2-锻件横波声速,mm/s。

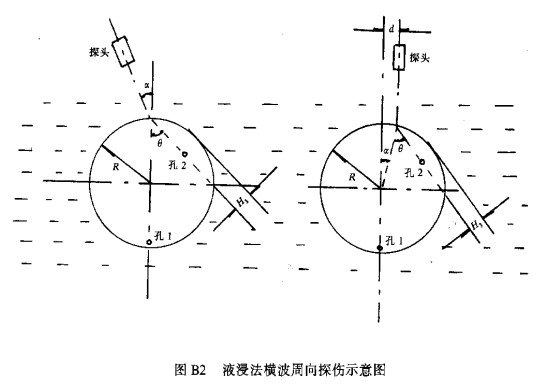

B2 采用T3(或T6)试块校准灵敏度时,入射角与折射角关系或偏心距与折射角关系按公式B2、B3、B4计算:

sinα/sinθ=C1/C2………………(B2)

或

d=(C1/C2)·R·sinθ………………(B3)

其中

sinθ=(R-H3)/R………………(B4)

式中:α-液浸探伤时声束人射角,(°);

θ-锻件横波折射角,(°);

C1-液体(一般为水)纵波声速,mm/s;

C2-锻件横波声速,mm/s;

R一圆柱半径,mm;

d一探头声束轴线同圆柱的偏心距,mm;

H3-锻件横波探伤部位尺寸,mm。

相关链接

- 2021-12-27 航空用钛合金锻件的新工艺方法

- 2021-12-18 半球形TC4钛合金锻件存在的缺陷与生产工艺改进方法

- 2021-12-15 航空航天领域用钛锻件钛棒等钛合金的特点及类型

- 2021-12-07 我国钛棒钛板等钛合金产业发展的现状与展望

- 2021-11-30 大型航空用钛合金锻件材料及成形技术应用现状

- 2021-11-21 锻造工艺对大规格TC11钛合金环件的力学性能与组织影响

- 2021-11-04 源头厂家定制TC4/TC1/TA15钛锻件 钛饼 钛环

- 2021-11-03 热处理工艺对TC4钛板钛棒钛锻件等钛合金材料组织及性能的影响

- 2021-10-24 钛合金叶轮钛锻件等钛合金材料的机械加工工艺

- 2021-02-17 3D打印TA15钛合金结构件铣削加工技术