Ti-31钛合金是一种多元近α钛合金,化学成分为Ti-Al-Mo-Zr-Ni,是我国自行研 制的新型高温耐腐蚀合金 ,与同等强度 的其他钛合金相比,塑韧性 、中温热强性、高温持久性 、耐蚀性及可焊接性明显提高。Ti-31钛合金管材可用于热交换器、冷凝器及管路附件等 ,也可推广应用 于航空 、石油工业及海洋工业 ,市场前景相当广阔。目前在生产中存在的主要问题是高温力学性能不稳定 ,轧制过程中易产生裂纹,超声波检验合格率低。因此,本工艺优化过程主要针对以上问题 ,从冷轧变形程度 、直径壁厚变形 的匹配关系、管坯表面处理 、成品退火温度等方面进行研究 ,制定较为合理的生产工艺 ,提高 Ti-31管材冷轧成品率 。

1、试验

1.1 试验材料

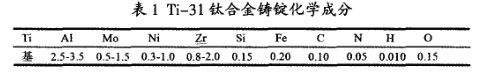

Ti-31试验用铸锭化学成分见表 1,铸锭经锻造后挤压成管坯,管坯规格为φ86~12。

1.2 试验设备

试验过程 用 LG 80 、LG 55 、LG 30 及 LD30 冷 轧管机 进行冷 轧生产 ,采用 5 米立式真空退火炉进行退火 。

1.3 试验工艺流程

依据原有 Ti-31管材生产 工艺及本试验 的相关内容制定生产工艺流程 :管坯修理一冷轧一 除油一酸洗一退火一矫直一修理一外抛 光一 内喷砂 一流动 酸洗一 成品冷 轧一除油一 酸洗一 退 火一 矫直一超声一检查一包装。

1.4 试验参数选择1.0-1.7,退火制度700~760℃×1h ,对中间道次管坯采用外表面抛光,内表面喷砂、流动酸洗。

2、结果与讨论

2.1 变形程度 、直径壁厚变形匹配关系参数 Q 值 (相对减壁量/相对减径量 )对管材冷轧质量和力学性能的影响

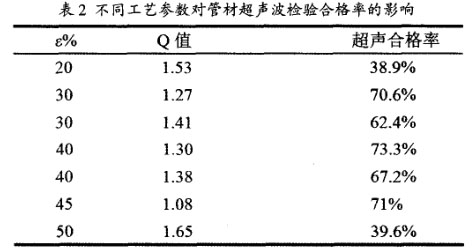

2.1.1 变形程度 、Q 值对管材冷轧质量的影 响管材轧制过程 中变形程度 、Q 值的变化严重影响管材轧制质量和工艺性能 ,试验过程按照表 2 的不同工艺参数进行对 比。管材冷轧过程 中产生的裂纹是影响管材超声波检验合格率 的主要 因素 ,

用超声波检验合格率来衡量轧制质量最为直观。

由表2可以看出Q 值小于等于 1-4 时冷轧管材超声波检验合格率相对较高,Q 值大于 1.4 时冷轧管材超声波检验合格率相对较低,主要是因为 Q 值 1. 08~1.4 时,虽然变形程度较大 ,但是管材壁厚 、外径变形量匹配较为合理 ,不易产生轧制裂纹等缺陷 ,超声波检验合格率较高;变形程度在30~45%,管材超声波检验合格率相对稳定。

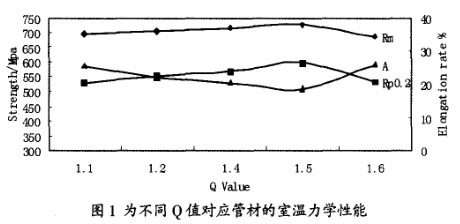

2.1.2 Q值对管材室温力学性能的影响

由图1可以看出当Q值小于1.5 时,随着Q值的增大,管材的抗拉强度 、屈服强度也随之增大 ,塑性 降低 ;Q 值为1.5时 ,管材抗拉强度 、屈服强 度达到最大值 ;Q 值大于1.5 时 ,随着Q值得增大 ,管材抗拉强度、屈服强度有所降低、塑性有所提高。

试验证明变形程度ε=30~45%,Q值 1.1—1.5,管材轧制超声合格率较高 ,室温力学性能稳定 。实际工作中应根据成 品管材规格 、设备能力及各项性能匹配等因素选择较为合理的变形工艺参数。

2.2 退火温度对管材高温力学性能的影响

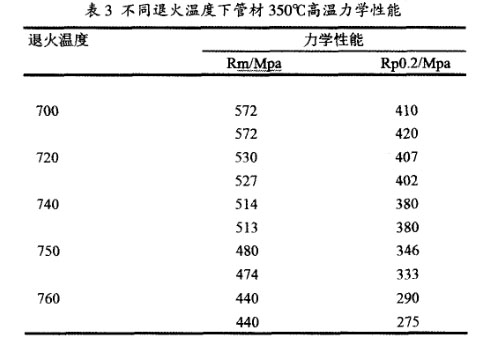

对道次变形量 35%的管材进行 700℃×1h 、720℃×1h 、740℃×1h、750℃×1h 、760℃×1h退火 ,并对退 火后管材进行 350℃力学性 能检验 ,检验结果见表 3。

由表3可以看出成品退火温度在 700~740℃×1h,管材 350℃力学性能稳定 ,满足标准要求。

2.3 管坯处理方法对超声合格率的影响

在管材轧制中间道次适当加入外表面抛光 、内表面喷砂处理工艺 ,喷砂后进行流动酸洗 ,可将轧制过程产生的细小裂纹 、粘结 、折皱、压坑等缺陷消除,从而提高超声合格率。

结果表明 ,经过管坯处 理后 ,超声合格率较管坯未处理部分提高10~20%。

3、结束语

轧制变形程度 30~45%,Q值1.0~1.4 轧制管材表面质量 良好 ,Q值 1.1~1.5室温力学性能稳定,实际工作中应根据管材生产规格及设备能力等 因素选择较为合理的变形工艺参数 。

无相关信息