钛合金作为一种新型工程结构材料, 它具有优异的综合性能,如:密度小 (4.5g/cm3 ) ,仅为普通结构钢的 56% ,强度可与高强度钢相媲美,疲劳强度和抗裂纹扩展能力好,同时具有低温韧性、良好的抗蚀性能等 [1] 。 因此,它在航空、航天、舰船等工业部门获得日益广泛的应用。 钛及钛合金铸件被用作泵体、叶轮、阀门等部件时,不但延长了设备的使用寿命,还降低了设备停车检修的频率。

1、叶轮的结构特征

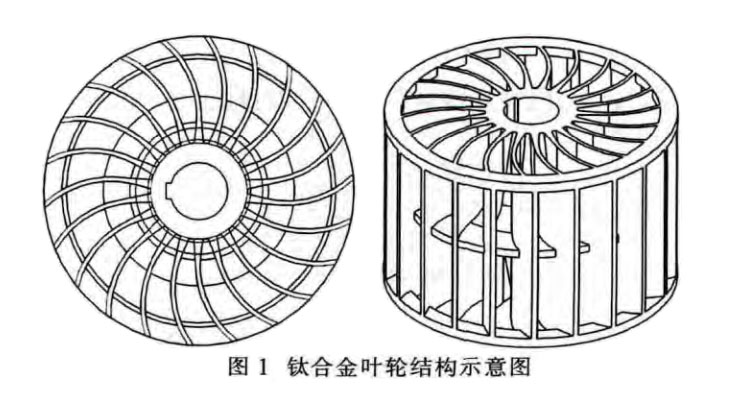

钛合金叶轮结构示意图如图 1 所示。可以看出,此叶轮结构复杂,壁厚差异大,叶片部位薄 (5mm) ,叶片数量多 ( 均布22片 ) ,而轴孔处与扣环装配部位厚 (25mm) 。 叶轮的外形尺寸为准351mm×280mm ,铸造精度为CT8级,每个叶片依照水力图其流道的尺寸和形状须符合图纸要求, 叶轮表面不允许有裂纹、冷隔等缺陷存在,铸件尺寸精确,流道表面光滑。

在钛合金泵中,叶轮属于复杂薄壁件,重量较轻,不仅铸造工艺出品率低,而且成品率也不高。

2、叶轮的工艺分析及铸造

2.1 分型面的选择

机加工石墨型的分型多种多样, 受限制因素较少,在实际的生产中,确定分型面时,要注意以下原则: ① 应选择在最大平面上, 减少过多分型面和错位; ② 有利于浇注系统的设置; ③ 有利于模具的加工、装配和使用寿命; ④ 不能影响铸件的尺寸精度;⑤ 确保下芯操作方便,型芯安放稳定 [2] 。

为此,上下方向以铸件中心线为分型面,型芯做成整体型。根据样板划线制作外型和型芯, 此铸型的型腔和型芯形状及尺寸依靠加工中心完成。

2.2 浇铸系统的选择

根据叶轮的结构特征,叶轮轴孔处是厚实部位,热节最大, 易产生缩孔缺陷, 故选用底注式浇铸工艺,同时在轴孔的顶端设置冒口,通过浇注系统进行补缩,钛液从叶轮下型的轴孔处引入,有利于铸件按照顺序凝固原则进行凝固,达到更好的补缩效果。此浇注工艺方法可实现一炉多件叶轮铸件的浇注,大大提高了铸件出品率和成品率。

2.3 增加铸型的通气能力

通气性差是石墨型材料本身固有的缺点之一。气体在钛中的溶解具有放热效应,即温度的升高,溶解度降低,从液态向固态转变时,气体在钛中的溶解度发生突变, 这是钛液凝固过程中气孔形成的主要因素。为增加铸型的通气能力,可沿铸型分型面圆周上开若干排气孔, 在叶片对应的上型面均匀设置排气孔, 其数量和截面大小应当保证气体从铸型内迅 速排除,有利于减少和防止气孔的产生。

2.4 铸型的除气

加工完石墨铸型和型芯,往往含有水分、油污和高温挥发物,必须在浇注前除掉这些杂质。铸型除气是在真空炉内进行,加热的温度为900~950℃ ,保温时间为 2~4h ,保温结束后,在真空状态下随炉冷却,温度降至 350℃ 以下,可停止抽真空,铸型出炉温度不得高于 300℃ , 避免引起石墨铸型和型芯表面氧化。真空除过气的石墨铸型在组型时,不能直接放置在地面上,由于地气的作用,除过气的石墨铸型很容易吸收地表的潮气,当高温钛液浇入铸型时,石墨铸型放气,铸件表面容易产生气孔。

2.5 叶轮的浇铸

铸件采用耐腐蚀和焊接性能优异的 ZTA2 ,浇铸采用真空自耗电弧炉熔炼的二次铸锭。 为了增加钛液在石墨铸型内的流动性, 浇注前铸型需进行预热,预热后的石墨铸型在真空自耗电极电弧凝壳炉内进行浇注,浇注完成后,随炉冷却 1~2h ,待铸件冷却至 300℃ 以下出炉。 出炉后进行清理型芯, 铸件经打磨、探伤、真空退火和喷砂处理,铸件表面光滑,无裂纹和冷隔现象。 经检验,铸件尺寸完全符合设计要求。

3、成分及力学性能

对浇铸叶轮时的随炉试样取样分析, 拉伸试样按 GB/T6397 《金属拉伸试验试样》中的 R7 试样进行加工。 拉伸试验按 GB/T288 《金属拉伸试验方法》进行,硬度在冲击试样上测定。测试结果如表 1 和表2 所示。

表 1 叶轮的化学成分 ( 质量分数, % )

| 名称 | 主要成分 | 杂质,不大于 | ||||||

| Ti | Fe | Si | C | N | H | O | 其它元素 | |

| ZTA2 叶轮 | 余量 余量 | 0.3 0.045 | 0.15 0.010 | 0.10 0.009 | 0.05 0.030 | 0.015 0.001 | 0.35 0.06 | 0.4 - |

表 2 叶轮的室温力学性能

| 名称 | 抗拉强度/MPa | 屈服强度/MPa | 伸长率(%) | 硬度(HB) |

| ZTA2叶轮 | ≥440 476 | ≥370 405 | ≥13 21 | ≤235 155 |

4、结论

通过对钛合金真空泵叶轮机加工石墨型铸造工艺的研究,对石墨铸型进行预热,选用了底注式浇注工艺,通过浇注系统进行补缩,液体直接从叶轮厚实处引入, 有利于铸件按顺序凝固原则进行凝固并得到较好的补缩;同时在铸型分型面上设置排气孔,在叶片对应的上型面均匀开排气孔, 铸造出质量优良的复杂钛合金真空泵叶轮铸件。

参考文献:

[1] 娄贯涛 . 钛合金的研究应用现状及其发展方向 [J]. 钛工业进展, 2003(2) : 9-13.

[2] 谢成木 . 钛及钛合金铸造 [M]. 北京: 机械工业出版社,2004.

相关链接

- 2021-12-17 钛合金叶轮生产厂家介绍新型高强高韧性钛合金主要有哪些?

- 2021-10-30 利泰金属定制航空用TA15钛合金叶轮

- 2021-10-24 钛合金叶轮钛锻件等钛合金材料的机械加工工艺

- 2021-08-25 10kg钛合金叶轮顺利交付

- 2021-05-24 小型钛合金整体叶轮的智能制造方法

- 2021-05-18 宝鸡钛合金叶轮厂家谈航空发动机用TC11钛合金的强化热处理工艺

- 2021-05-14 整体钛合金叶轮的叶片加工相关问题及处理方法

- 2021-04-26 热销TC4/GR5钛合金叶轮片 直径560*198mm 钛合金锻件

- 2021-03-15 利泰金属供应TA9/GR7钛合金叶轮 TA9离心机钛锻件 GR7耐腐蚀搅拌轴

- 2021-03-05 整体钛合金叶轮的加工难点及多轴数控铣工艺要点