Ti31合金是西北有色金属研究院在“七五”和“八五”攻关期间设计研制的一种近α型中强、高塑、可焊、耐蚀的钛合金。该合金具有良好的综合力学性能以及热稳定性,在高温高压水中耐腐蚀,可长时间工作在300~400℃的高温环境里。本文分别研究分析了不同热处理制度下Ti31钛合金的显微组织形貌,并通过选用合适的热处理制度进一步分析了组织形貌对合金室温拉伸以及冲击性能的影响。

1、试验材料与方法

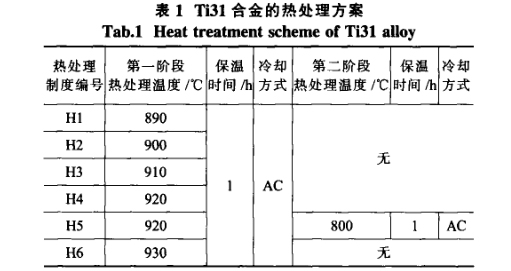

试验用材料为西部钛业有限责任公司生产的Ti31钛锻件,该合金经3次VAR熔炼, 并通过多火次镦拔成型,其实测化学成分为Ti-2.90Al-1.06Mo-0.54Ni-1.68Zr(质量分数,%),相变点为935~940℃。对该批次锻件进行不同制度的热处理,并进行显微组织观察,再分别进行室温拉伸、冲击性能测试,具体的热处理方案详见表1.其中金相组织按照GB/T5168-2008《α-B钛合金高低倍检验组织方法》标准要求进行,室温拉伸按照GB/T228-2002《金属材料室温拉伸试验方法》进行,室温冲击按照HB5144-1996《金属室温冲击试验方法》进行,采用V型缺口。

2、试验结果及讨论

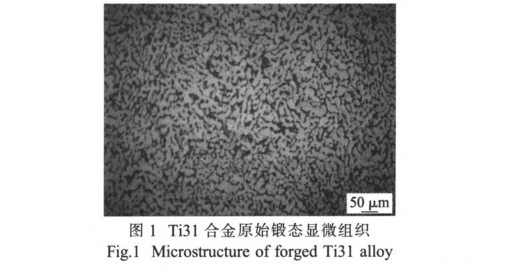

2.1未经热处理的锻态组织

Ti31合金原始锻态显微组织见图1。从图中可可以看出,未经热处理时α晶粒为扭折状组织,β转变体含量很少。

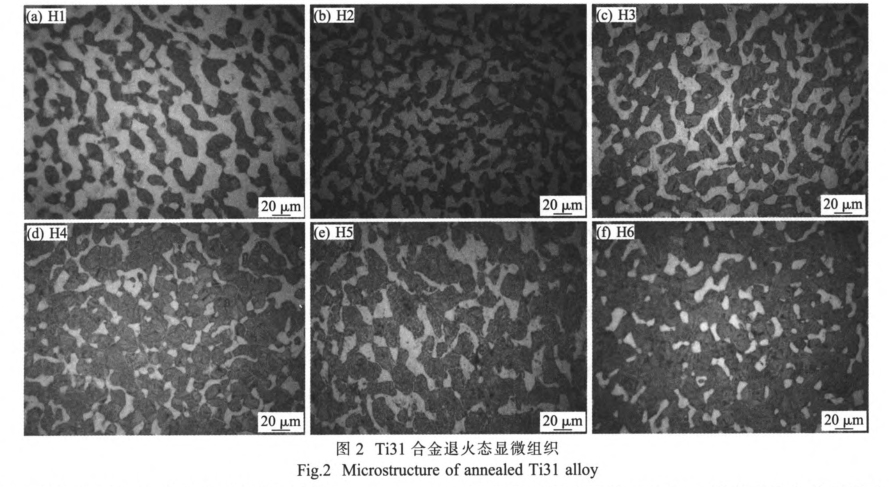

2.2 热处理对Ti31合金显微组织的影响

Ti31合金试样经第一阶段退火处理,退火态显微组织见图2。由图2可以看出:不同热处理制度下的合金显微组织在初生α相含量、大小以及次生α片层形态上均有所差异。经H1热处理的Ti31合金,具有粗大的“花生状”α晶粒。随着退火温度的上升,α相稳定性降低并开始逐渐溶解使得室温组织初生α相含量、α晶粒尺寸明显下降。同时由于初生α相含量减少,晶粒间距增大,在冷却过程中次生α相得以长大,使得次生α片层长宽比随着退火温度的升高而增加。与单重1阶段热处理相比,经双重两阶段热处理之后初生α相明显长大并伴随着次生α片层的略微增厚,其主要原因是在第二阶段热处理过程中,α相通过元素扩散作用发生了一定程度的长大。

2.3 热处理对Ti31合金力学性能的影响

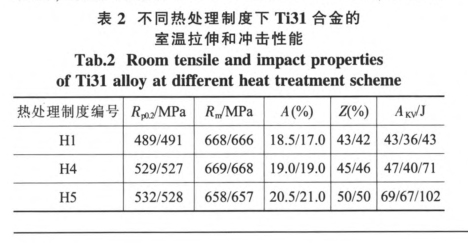

分别选用3种不同热热处理制度下(H1(800℃x1h/AC)、H4(920℃x1h/AC)和H5(920℃x1h/AC+800℃x1h/AC))的Ti31合金,分别进行室温拉伸和室温冲击试验,其性能数据如表2所示。

从表2可以看出,当退火温度由890℃上升至920℃时,合金的屈服强度提升了约30MPa, 提高了合金的屈强比,并伴随塑性、冲击吸收功的上升,而合金的抗拉强度基本保持不变。这是由于随着退火温度的升高,原先粗大的初生α相溶解、断开,降低了位错滑移距离,提升了塑性变形协调能力,使得材料的强韧性得以上升。另外,相比单重退火处理,经过双重热处理之后的合金强度有略微的下降,而塑、韧性有所上升,尤其是冲击吸收功的提升幅度最为明显。一方面是由于在双重退火条件下晶粒发生粗化,导致强度略 微下降;另一方面是由于次生α片层的增厚,导致合金在受到冲击载荷时抵抗裂纹扩展的能力得到增强,使得合金的冲击吸收功得到明显的提升。经过920℃x1h/AC+800Cx1h/AC热处理后的Ti31合金具有最优异的综合力学性能。

3、结论

1)随着退火温度的升高,Ti31合金显微组织初生α相含量、尺寸逐渐减小,次生α片层长宽比增加,相比于单重热处理制度,双重热处理后的初生α相以及次生α片层会发生轻微的长大。

2)退火温度的上升有利于提升合金的屈强比、塑性和冲击韧性,经过920℃x1h/AC+800℃x1h/AC热处理后的Ti31合金具有最优异的综合力学性能。

参考文献

[1] 丁惠麟,金荣芳.机械零件缺陷、失效分析与实例[M].北京:化学工业出版社,2013.

[2] 赵佳奇,王井伟,等.汽车前轴断裂失效分析[J].热加工工艺,2010,39(14):185-187.

[3] 李伟,陈文琳,吴跃,等.40Cr商用车前轴早期断裂失效分析[J].塑形工程学报,2014,21 (5):88-92.

[4] 石祝竹,莫煜.扫描电镜(SEM)在失效分析中的应用[J].装备制造技术,2011(11):142-144.

[5] 崔崑.钢铁材料及有色金属材料[M].北京:机械工业出版社,1985.

相关链接

- 2021-10-15 利泰金属热销海洋工程船舶制造用Ti31钛棒

- 2021-09-27 Ti31Ti80Ti75钛锻件钛合金棒在海洋工程装备中的应用实例

- 2021-09-13 Ti31钛锻件在舰船及冷凝器制造中的应用

- 2021-08-29 我国舰船用钛及钛合金体系、性能、应用

- 2021-08-27 利泰金属Ti31钛棒发货

- 2021-08-13 海洋工程舰船用Ti31钛合金锻件 Ti31钛圆饼 Ti31钛环

- 2021-07-19 定制船舶用Ti31钛棒 Ti80钛棒 φ3.0~300mm×L1000~6000mm

- 2021-06-30 钛合金材料在舰艇中的应用及需求分析

- 2021-06-23 Ti31Ti75Ti80钛合金材料在海洋工程中的应用与特性

- 2021-06-13 利泰金属定制TA22钛棒 舰船用Ti31钛锻件 Ti-3AL-1Mo-1Ni-1Zr钛合金