锆及锆合金因具有热中子截面吸收率低、高温高压下其具有优异的力学性能和腐蚀性能的特点,广泛应用于核反应堆的结构材料和包壳管材料。氢在锆及锆合金中的固溶度有限,从Zr-H相图可知,氢在α-Zr内的溶解度明显的随温度变化而变化,一定温度下,有一定的极限固溶度。在室温下低于几个10-6(质量分数),在300℃时约为80×10-6,在400℃ 时可上升到200×10-6。当氢含量超过极限固溶度或者降低锆环境温度时,锆及锆合金析出氢化物[1],所以锆及锆合金是一种强烈的吸氢材料,它对氢元素的溶解度会随着温度升高而升高[2]。有资料表明,氢对锆合金材料的危害主要为产生氢蚀、氢脆和氢鼓泡。当锆合金包壳观在高温运行时,吸收腐蚀反应生成的氢化物可严重的破坏α-Zr晶粒的完整性,产生微裂纹或者体积增大,从而严重的影响锆合金的氢化物取样因子和力学性能,可导致锆合金燃料棒在堆内恶劣的环境中发生氢致延迟断裂(DHC)[3-5]。伴随着人们对核文化、核反应堆质量和安全标准理解的不断深入,严格控制锆合金中的氢含量和氢化物是各国核材料工作者研究的重点工作之一。本文以核反应堆用燃料元件用锆棒的氢元素超标质量问题为研究对象,采用故障树的方法列举了可能导致锆棒热旋锻过程中的吸氢因素,确定了锆棒氢元素超标的原因,提出了后续改进措施,并按照改进措施提出的工艺进行了验证试验,最终试验锆棒氢元素结果均合格。该质量事件为丰富锆合金理论和实践研究、提高锆合金生产过程中的质量控制和过程管理提供了一种新思路和新方法。

事件描述

通常成品锆合金棒材中的氢元素含量标准要求为氢元素≤0.0025%(质量分数),然而对某公司生产出的成品锆棒进行氢元素检测,其抽检结果分别为0.0029%和0.0038%。经过与客户沟通,对原样品原部位重新加倍取样复验,该批次锆棒氢元素的抽检结果分别为0.0018%、0.0024%、0.0029%、0.0016%。该批成品锆棒中的部分检验样品氢元素含量超出了技术条件标准的要求。

原因定位

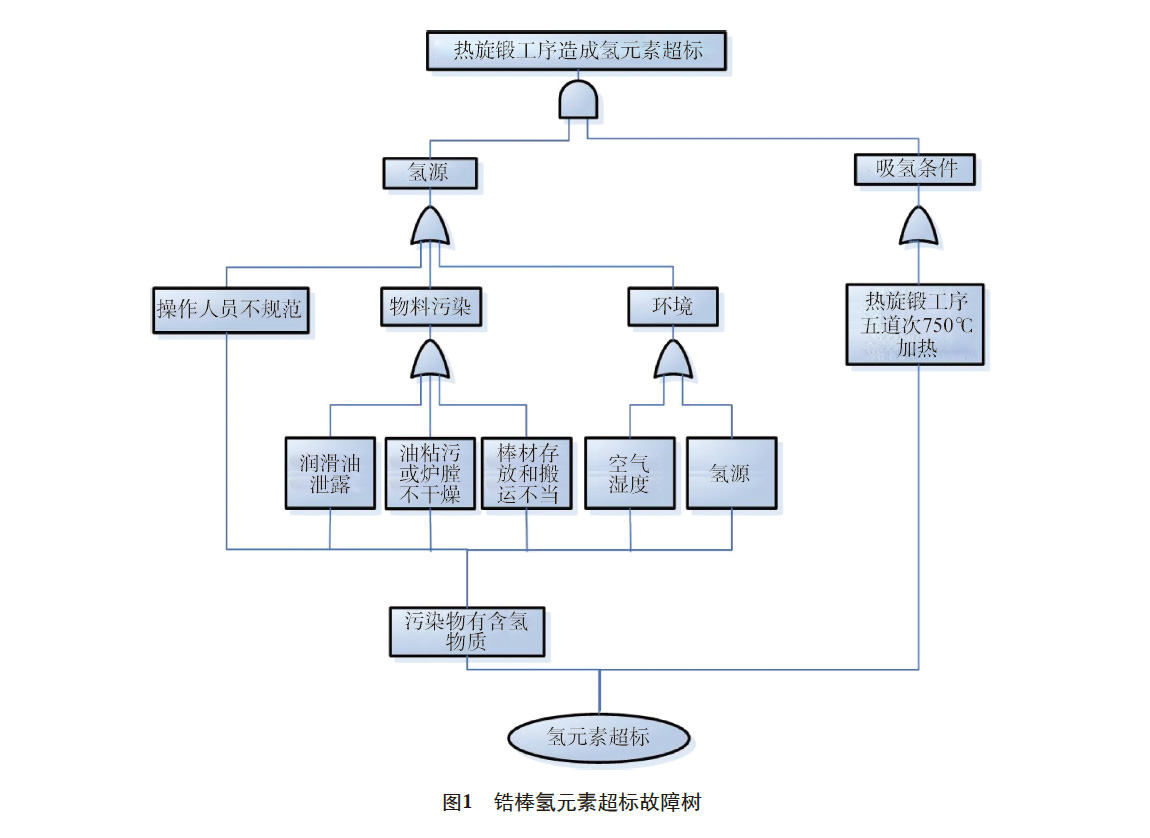

针对成品锆棒氢元素超标的质量问题,某公司先对锆棒的原料进行了排查确认。结果表明锆棒坯原料的氢元素的检测结果分别为0.0018%、0.0012%、0.0018%、0.0016%。从锆棒坯原料的检测结果可见,锆棒坯的原料结果合格。随后,对锆棒生产流程中的所有冷加工(轧制、除油、酸洗、无芯磨和抛光工序)和热加工(退火和热旋锻工序)工序进行实验和检查。经过开展相应的排查实验和检查,结果表明可以排除冷加工所有工序和热加工中的退火工序。最终定位为热旋锻工序可能导致该批次的锆棒氢超标,现建立故障树,从氢源和吸氢条件两方面分别系统分析外委热旋锻工序 [6,7],故障树如图1所示。

操作人员

在该批锆棒生产过程中,生产的操作人员具有丰富的生产经验,每次生产前均经过相关的培训,具有相应的资质,所以可以排除操作人员操作不当造成的锆棒氢超标。

物料污染

在热旋锻生产过程中,热旋锻轴承需要润滑(润滑油为碳氢有机物)。若轴承润滑油泄露或炉膛不干净(含氢物质的污染),则导致润滑油污染锆棒。在热旋锻前加热的环境中会产生大量含氢气氛,从而导致锆棒热旋锻吸氢。此外,从该批热旋锻设备运行检查记录进行排查,热旋锻设备运行检查记录不完整,热旋锻设备润滑油泄露、加热炉膛内油粘污、炉膛不干燥可能会导致锆棒氢元素超标。由于锆棒的热旋锻主要为外委生产,且锆棒存放和搬运不当,则会造成锆棒表面存在含氢物质的污染(如油沾污),从而导致棒材吸氢。

选取同规格的锆棒,在热旋锻前的加热阶段开展锆棒涂油模拟热旋锻加热实验,最终实验结果表明:涂油后的锆棒在加热旋锻后氢元素超标。

综上所述,热旋锻设备漏油、锆棒生产或运输过程表面含氢物质的污染,可能会导致锆棒氢元素超标。

环境

◆ 空气湿度

查阅热旋锻外委建造记录和现场实测湿度,开展空气湿度对锆棒热旋锻实验,锆棒实验后氢元素检测均合格,可以排除氢源对锆棒氢元素超标的影响。

◆ 氢源

经过外委现场检查,发现外委加工单位热旋锻场地虽然存在氢源,但在热旋锻过程中该氢源处于关闭状态,可以排除氢源对锆棒氢元素超标的影响。

综上所述,热旋锻过程中的旋锻设备润滑油泄露、加热炉膛内油粘污、炉膛不干燥、棒材存放和搬运不当造成的沾污是造成锆棒氢元素超标的原因。

机理分析

从Zr-H的相图可知,氢在α-Zr内的溶解度明显的随温度变化而变化。氢的固溶度在室温下低于10-6%,在300℃的温度下约为80×10-6%,在400℃的温度下约为200×10-6%,在700~800℃的温度下氢的固溶度更高。而热旋锻态的温度恰好在700~800℃之间,若炉内锆合金表面或旋锻环境中存在含氢气物质,锆棒会急速的产生吸氢行为,从而造成该批锆棒氢元素超标。

改进措施

根据图1故障树分析所定位的原因,提出后续改进措施,内容如下:启动热旋锻设备生产前,对热旋锻设备进行检查,确保设备轴承润滑正常,设备无漏油现象;外委生产热旋锻生产锆棒时,现场制氢设备必须停止生产;热旋锻过程中保证物料存放在清洁料架上;搬运过程中,与物料接触的手套和夹具应清洁,避免对物料造成污染;生产前对加热炉膛进行清理,确保炉膛干净无污染;每次热旋锻前应对热旋锻炉填充锆屑进行烘炉处理,在工艺要求的保温温度下烘炉时间应不少于3h。

按照改进措施重新进行锆棒热旋锻实验,热旋锻后的棒材氢元素均合格,进一步证明提出的改进措施有效。

结束语

以某公司外委热旋锻发生的锆棒氢元素超标质量事件为例,采用故障树的方法以锆棒外委热旋锻过程中的氢源和吸氢条件为内容进行分析和探讨。热旋锻过程中的旋锻设备润滑油泄露、加热炉膛内油粘污、炉膛不干燥、棒材存放和搬运不当造成的沾污是造成锆棒氢元素超标的原因。提出了检查设备、清洁料架、炉膛清理和锆屑烘炉等改进措施。按照改进措施进行试验验证,试验后的棒材氢元素性能合格。该质量事件为丰富锆合金理论和实践研究、提高锆合金生产过程中的质量控制和过程管理提供了一种新思路和新方法。

参考文献

[1] 扎依莫夫斯基. 核动力用锆合金. 北京:原子能出版社,1988

[2] 核材料会议文集编辑小组编. 核材料会议文集(1982). 北京:原子能出版社,1982

[3] 彭剑超,李强,刘仁多,等. Zr-4合金氢化物析出长大的透射电镜原位研究. 稀有金属科学与工程.2011,40(8):1377

[4] 刘彦章,赵文金,Bacleo F,等. Zr-Sn-Nb中氢化锆的电子背散射衍射研究. 核动力工程(增刊),2007,28(2):27

[5] 周军,李中奎,张建军,等. 不同氢含量的新锆合金(NZ2)的力学性能. 稀有金属科学与工程. 2008,37(12):2244

[6] 田冬青,高润生,焦殿辉,等. 核安全1级阀门典型违规事件分析. 核安全,2014,13(3):56

[7] 李力,郭猛,韩垂煌,等. 基于故障树的核电站循环水泵电机烧瓦问题研究. 核电工程,2015,32(9):1246

作者简介:党辉(1972—),男,国核宝钛锆业股份公司质量管理部总经理,高级工程师,核能行业协会核质保主监查员,美国ASME核质保中国国际工作组成员,美国质量学院注册质量总监;在核电燃料组件制造过程中的质量保证和质量控制方面做出了积极贡献,组织建立了核级锆材制造过程中的质量保证体系,参与的多项管理创新成果获国家级、国防科技工业及省级成果奖。</p

相关链接

- 2022-12-17 利泰金属现货RO5200钽棒 N6镍棒 702锆棒 材质保证

- 2022-11-03 利泰金属定制702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-10-29 利泰金属热销R60702/R60705锆棒 锆合金棒 支持来图定制

- 2022-10-22 国外锆棒锆管等锆合金研究发展概况

- 2022-10-19 利泰金属定制 锆棒 镍棒 钽棒 库存充足 厂家直供

- 2022-08-25 利泰金属定制702锆铌合金棒 纯锆棒 705锆棒

- 2022-07-05 锆合金板材表面酸洗工艺试验研究

- 2022-06-30 锆棒锆板锆管等锆合金材料加工技术及应用研究

- 2022-06-08 锆合金板材表面酸洗工艺试验研究

- 2022-05-26 热销702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒