钽合金因其优异的耐高温性和耐腐蚀性,在苛刻工况环境下的应用越来越多,但其偏高的价格对于扩大应用范围和用量有着很大的阻碍作用。对于高钨钽合金而言,制备成本高的一个重要原因就是加工时成材率很低。钽是高活性金属,暴露在300℃以上的空气中时极易吸氧。钽合金尤其是高钨钽合金的强度较高,变形加工特别是开坯阶段往往在1000℃以上进行。这会导致钽合金急剧氧化。因表面氧化而造成的材料损失大大降低了材料的收得率,并使热加工工件的表面质量降低。还给后道加工工序带来很大的困难。本文研究了高钨钽合金热加工中氧对工件表面的作用及其导致的工件表面的缺陷类型,以期对钽合金在热加工过程中的氧化现象有个明确认识。

1、实验

在实际工况环境下加热高钨钽合金工件,进行自由锻造或型模锻造,锻造结束后自然冷却至室温。观察锻件表面状况。将锻件热轧成板,一面留有锻造裂纹;另一面将锻造裂纹用砂轮打磨干净。另取热锻造产品横截面进行微区硬度检测,了解从表面层到内部的硬度变化,以此推测氧的作用深度。

2、结果与讨论

2.1 高钨钽合金的热加工缺陷

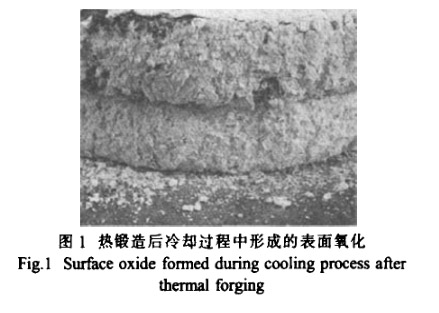

高钨钽合金的开坯加工和热加工温度一般均在1000℃以上,甚至达到1300℃以上。在加热和热变形过程中。由于钽和氧的亲和性及氧在钽合金中较大的扩散速度,工件表面层大量吸氧,生成氧化层,最外层为高价氧化物,因体积比基体增加很多。导致了表面层的粉化和崩溃,如图1所示。由次表面层到基体,氧含量逐渐降低,形成较厚的固溶体硬化层。

变形时易产生表面裂纹,后续的机加工非常困难,易损伤刀具。降低机加工效率,增加材料的加工损耗。

由此而造成的材料损耗非常大(仅表面氧化层脱落即可使材料损耗5%以上。吸氧固溶硬化层被机械去除的比例更大),致使材料的收得率非常低。当损耗过大时,由于产品尺寸的限制,有可能造成单个产品的完全报废。加大产品投料尺寸,则增加了加工余量,造成浪费,大大降低了产品成材率,尤其对小尺寸的产品更为严重。

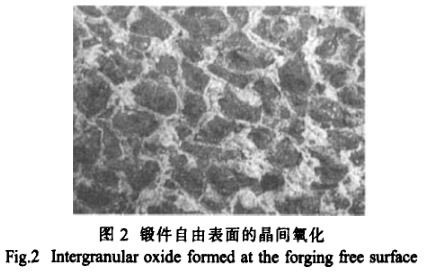

表层晶粒较难变形,晶界处易形成裂纹。锻造自由表面多为颗粒状突出。突出颗粒间是白色疏松的高价氧化物。如图2所示。由于氧沿晶界扩散较快,表面热裂多沿晶界形成。且与氧化过程互相促进,形成恶性循环。

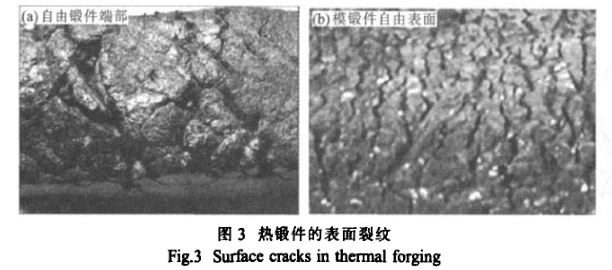

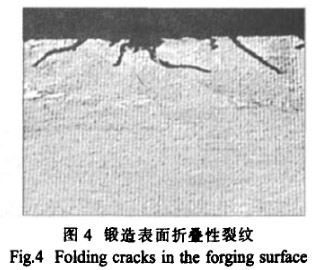

热锻造过程中,因形状不断变化,锻件的表面积也会不断变化。表面积增加时,新鲜表面出露,与氧结合形成新的氧化表面和渗氧层;表面积减小时,则已氧化的表面易形成折叠。反复锻造时,裂纹深入锻件内部形成折叠性裂纹,见图3。继续变形,这种折叠会造成表面大裂纹,且越来越深。在本研究的加工过程中,锻造平面上这种裂纹的深度可达4mm以上,见图4。

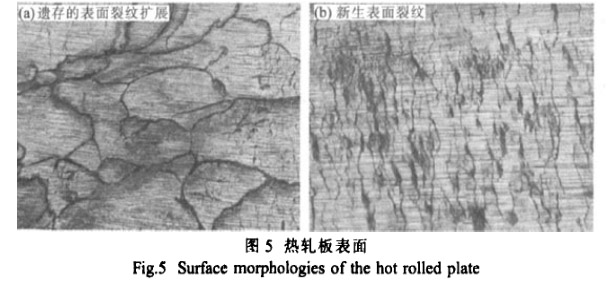

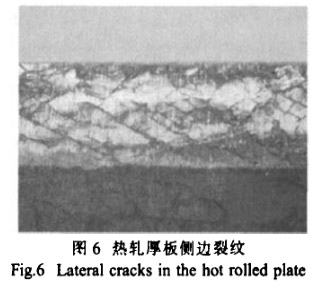

热轧板的表面裂纹根据轧前表面状况的不同而有所不同。若轧前表面有裂纹残留,则轧制时基本在原有裂纹位置上扩展,新生裂纹较少,如图5(a);若轧前表面裂纹处理较干净。则轧制中表面多产生与轧制方向相垂直的密集小裂纹,如图5(b)。在热轧板的侧边,则产生与轧制方向约成450角的交叉裂纹,见图6。

钽合金表面增氧硬化不仅对热加工有很大影响,当热加工产品表面硬化层未去除干净时,还会对后续的冷加工造成很大影响。尤其是继续进行板材冷轧时。表层氧含量高时,变形抗力增大,增大了轧制力。减小了道次变形量,也使最小轧制厚度变厚,同时产生边部侧裂纹和表面微裂纹的可能性也大大增加。

钽合金中氧含量增高,提高了强度,降低了塑性。热加工过程中表面增氧硬化,使工件内外的组织性能和力学性能差别变大。尤其是热加工中,工件内部保持原来的低氧高塑性状态。工件表面层为高氧硬化状态.再加上工件表面温度低于内部温度,使工件外表层塑性降低很大,材料内部的大塑性流动使不易变形的表面被拉裂。

2.2 热加工产品的表面硬化分析

在一定范围内。钽合金硬度随氧固溶量的增加而增大。测量合金的硬度可间接反映氧的固溶量。

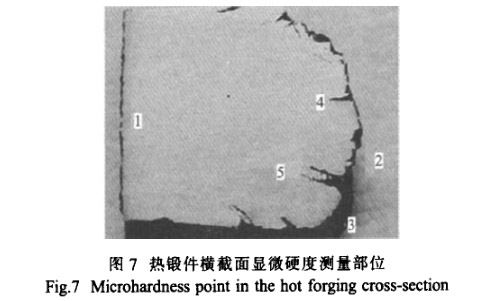

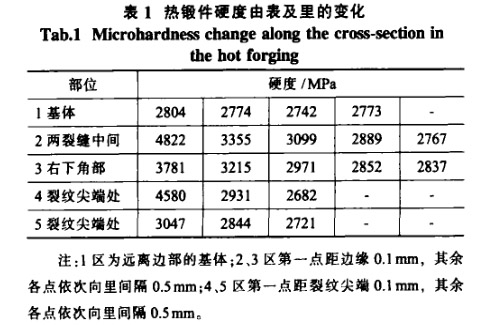

取热加工产品横截面进行微区硬度检测,可知从表面层到内部的硬度变化。图7标明了热锻件端部的显微硬度测量部位。表l是由表面向内部的测量结果。由表可见,显微硬度的变化趋势是越靠边部越高,表层硬化层的厚度约为2 mm左右,裂纹尖端处的硬化层小于1mm,硬度的最大增加值可达2700MPa左右.增硬约1.7倍。随硬度的增加,材料塑性降低,变形中产生裂纹。由此可见,热锻造中钽合金表面的吸氧量非常大。因此需要通过采取一些措施,来减少工件的表面增氧。

2.3 钽合金的热加工防护

一般,可以采取以下的方法来减少氧的侵入:工件外金属包套、表面涂层嗍、保护气氛加热、快速短时加热和少道次大变形加工等。

包套后加工在钽合金热锻造开坯阶段很难做到,这是因为合金开坯锻造温度很高.很难找到可匹配的耐热材料,一般的材料在1000℃以上都比钽合金软碍多,变形时这些包套材料很容易就会被打薄破裂或撕裂,不仅失去保护作用,还会影响加工过程的操作。本研究中,在工件表面涂以合适的表面玻璃基防氧化涂层.在变形前的加热阶段和加工变形过 程中,都可以有效地防止工件的剧烈氧化。加工后只需用砂轮打磨或喷砂方式清除表面残留涂层即可。

若玻璃基抗氧化涂层成分选取不当。则抗氧化效果会大大降低,有时甚至会在热加工一开始即大量脱落,失去防护效果;采用保护气氛加热。可防止工件在加热过程中的氧化,但变形过程中。使用保护气体操作难度大,很难起到保护作用。且气体消耗大,会危害操作人员身体健康;采用短时快速加热、少道次大变形加工等短工艺流程,可减少工件处于高温状态的时间,对于减少工件的表面氧化有积极作用。

实际加工过程的操作中.应根据加工工件的要求和现场具体条件,选择合适的抗氧化措施,以求达到最佳能效比。

3、结论

(1)钽棒、钽板等钽合金材料在热加工过程中,表面层大量吸氧,粉化严重,使次表面层因氧的固溶而硬化,塑性降低,导致产生表面裂纹。且裂纹尖端处继续快速氧化。

(2)热加工钽合金工件表面硬化层的厚度可达到2mm左右,由外及里硬度逐渐降低,显微硬度的最大差值可以达到2000MPa左右。

(3)合适的表面保护涂层,在热加工变形过程中,可有效降低工件的氧化速度,减少氧化危害。实际加工过程的操作中,应根据加工工件的要求和现场具体条件,选择合适的防氧化措施,以求达到最佳能效比。

参考文献:

【l】 娄燕雄,刘贵材.钽铌译文集【M】.长沙:中南工大出版社,1987.12-33.

【2】 稀有金属手册编辑委员会.稀有金属手册(Ⅱ。)嗍.北京:冶金工业出版社.1995.462.463.

【3】娄燕雄,刘贵材.钽铌译文集【M】.长沙:中南工大出版社,1987.134-139.

【4】 娄燕雄,刘贵材.钽铌译文集【M】.长沙:中南工大出版社.1987.5l-64.

【5】 湛峰,李艳.钛合金在等温锻造时的氧化行为【J】.热加工工艺,2008,37(7):96-98.

相关链接

- 2022-12-17 利泰金属现货RO5200钽棒 N6镍棒 702锆棒 材质保证

- 2022-11-24 钽棒铌棒等钽铌合金材料的发展现状与应用前景

- 2022-11-03 利泰金属定制702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-10-26 烧结钽棒轧制时端头开裂的原因分析

- 2022-10-19 利泰金属定制 锆棒 镍棒 钽棒 库存充足 厂家直供

- 2022-08-05 热销Ta1钽棒 高纯度RO5200钽光棒 耐高温钽杆

- 2022-05-26 热销702/705锆棒 N4/N6镍棒 Ta1/Ta2钽棒

- 2022-05-18 超导芯片航空航天用钽棒钽板等钽合金的焊接技术研究进展

- 2022-05-01 利泰金属定制钽棒 钽光棒 医用钽棒

- 2022-04-15 钽棒钽管等钽合金的焊接技术工艺