1、高速切削加工的定义

切削加工是机械制造领域最常见也是应用最广泛的加工技术,目前机械行业90%甚至更多的加工工作都由切削加工来完成 。高速切削加工技术是一种高效率的新技术,它使用比常规切削要高得多的切削速度进行切削加工,高速切削加工技术不仅可以加工铸铁、钢、有色金属、高强度复合材料等,还能够用来加工许多难加工材料,如高温合金、钛合金等。近年来,高速切削技术作为当今世界机械制造业中一项迅速发展的高新技术,被越来越多的工程技术人员认可 。

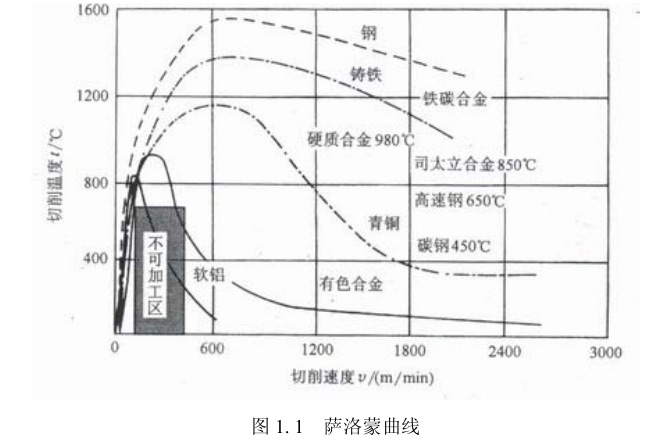

高速切削起源于 20 世纪 20 年代后期。当时,德国的萨洛蒙(Carl Salomon)博士对高速切削做了一系列的模拟实验,并于1931年发表了著名的高速切削理论,即高速切削假设理论。萨洛蒙博士指出:在传统的切削速度范围内进行切削,切削温度会升高。对于每种材料,有一个速度范围,在此范围内切削时切削温度特别高,以至于任何刀具都不能进行切削,这个区域不能够进行切削,被称为“死区”。但是,当切削速度继续升高到一定程度,不仅切削温度不会随着速度的增加而升高,反而会出现下降的趋势,同时切削力也会降低。图 1.1 所示即为著名的萨洛蒙曲线。

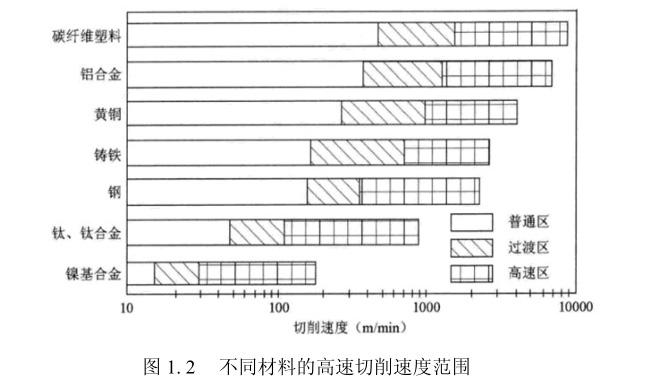

目前,各国对高速切削加工的定义还没有达成统一,对高速切削速度范围的界定也没有作出统一的规定。通常把切削速度和进给速度比常规高出 5~10 倍以上的切削加工叫高速切削加工。对于不同的材料切削速度的范围是不一样的。图 1.2 所示即为几种典型材料的高速切削速度范围 ,对于TC17 来说,其高速范围应该在 100m/min 以上。

2、高速切削加工的特点

长期以来,高速切削受到人们的重视,这与其特点和优越性是分不开的。与常规切削加工相比,高速切削的优点主要表现在以下几点:

(1)随着切削速度的大幅提高,材料切除效率大幅度增加,可达到常规切削的 3-6 倍,从而极大的提高机床的效率。

(2)高速加工时,由于机动时间、辅助时间以及非切削空行程时间的大幅度减少,因此单位时间内材料的去除率大大提高,通常可达到常规切削的 3~6 倍,极大地提高了机床的生产效率。

(3)切削力大大降低。当切削速度提高到一定程度后,切削力可降低 30%以上。尤其是径向切削力的减小和工件加工变形的减小,有利于提高薄壁件的加工精度。

(4)工件的热变形减小。高速加工理论研究表明:当切削速度达到一定数值后,随着切削速度的提高,切削温度范围会降低,而对于不同材料而言,这个速度范围是不同的,如图 1.1所示。高速切削时,95%~98%以上的切削热来不及传递给工件,而被切屑飞速带走,工件基本上保持冷态,因此高速切削特别适合加工容易产生热变形的零件。

(5)工件振动小。由于切削力小而且变化幅度小,机床的激振频率远大于加工工艺系统的固有频率,振动对表面质量的影响很小,有利于提高零件的表面质量。

(6)可加工各种难加工材料。镍基合金和钛合金材料的强度大、耐冲击,加工中容易硬化,切削温度高,刀具磨损严重,常规加工难以实现且切削效率很低,用高速加工技术可以解决这类材料的加工问题,既能获得较高的表面质量,又能有较高的生产效率。

(7)生产成本降低。生产成本的降低体现在以下几个方面:

① 零件的加工时间缩短;

② 工件一次装夹后既可以进行粗加工,也可以进行精加工;

③ 由于切削力和切削温度的降低,使得刀具磨损降低,使用寿命延长。而刀具的造价在工件加工成本中占有一定的比例。

④ 高速切削可以实现以切代磨。用切削工艺代替磨削工艺具有刀具结构简化,工艺灵活性强,节省能源等优越性,这些都使得工件的加工成本降低。

⑤ 与常规加工工艺比较,可以简化加工工序从而降低加工成本。

当然,在钛合金的高速切削领域依然有很多问题未解决,例如在高速切削钛合金时的切削温度和刀具磨损的研究,高速切削机理、高速切削时的表面质量等,只有解决了这些问题才能更好的推广高速切削的应用。在TC17 的切削研究中,高速切削领域的研究少之又少,而在急切需要提高TC17 切削效率和延长切削刀具寿命的今天,对TC17进行高速切削研究显得十分必要。

3、钛合金高速切削研究现状

1)关于切削力和切削温度的研究

在金属切削过程中,切削力作为其中一种重要的物理参数,决定了切削过程所消耗的功率和加工工艺系统的变形,此外切削力也是分析切削过程中切削热、刀具磨损等物理现象的基础。国内外有很多专家学者做了大量的关于切削力的研究。

Narutaki 对切削钛合金 Ti-6Al-4V 时的切削力和切削温度进行了较全面的研究。研究表明,当切削速度在 20~200m/min 的范围内时,加工 Ti-6Al-4V 的车削力不随速度的升高而发生变化,表明切削钛合金时刀具磨损并非切削力所致。对车削温度方面的研究发现,Ti-6Al-4V 的切削温度在 700℃以上,切削速度升高到 300m/min 时,温度会达到 1000℃甚至更高,相比 45钢高出约 300℃。考虑到加工时切削力较低,可知切削温度较高是致使钛合金难以继续切削的主要原因。在铣削方面,他用改装过的工件和铣刀构成的热电偶测量了铣削时的温度值,所用铣刀直径 2mm,在 157~400m/min 的铣削速度范围内,铣削温度值接近 700℃。

Dewes等对模具钢的高速铣削进行了温度研究,用不同的测温方法(红外、热电偶),研究了从粗加工到精加工时铣削温度与各切削参数的关系。在低于 200m/min 的相对低速条件下,随着切削速度的提高,切削温度由不足 200℃上升到 300℃,且从趋势变化来看,切削温度一直在上升。试验同时研究了径向切深、轴向切深和刀具磨损等对铣削温度的影响,并比较了热电偶测温和红外测温两种方法的特点,认为红外测温由于本身灵敏度低导致测量结果偏低。

F. Klocke, N等人在分析和实验的基础上,对涂层硬质合金刀具铣削 Ti-6Al-4V 的效率进行了评价,用有限元的方法分析了切削时的应力-应变曲线。分析了涂层的耐冲击性与对应刀具的切削效果,并得到不同切削条件下的温度值。

李亮 等人对钛合金 Ti-6Al-4V 的铣削温度进行了研究,并对夹丝热电偶的测温原理进行了阐述,通过对温度信号和铣削力信号的比较,揭示了切削过程中切削温度相对于切削力的滞后现象,试验在 100~800m/min 的速度范围内测量了刀刃温度和工件表面温度的变化,未发现随着切削速度提高切削温度上升趋缓。

刘鹏使用聚晶金刚石(PCD)刀具对钛合金 TA15 进行了切削研究,分析了高速加工时的动态切削力变化以及切削速度、每齿进给量、轴向切深对切削力的影响,对不同的切削速度和不同刀具磨损阶段的切削力信号进行了频谱分析。结果表明,随着切削速度和刀具磨损的增加,切削力幅值是增加的,这一点可以用来进行切削过程的监控。

Alauddin对镍基高温合金 Inconel 718 的铣削力进行了试验研究,在 8~40m/min 的切削速度范围内,铣削力随速度的增加单调下降,证明高速加工难加工材料对减小切削力和提高加工精度的作用。

李安海对 CVD(Ti(C,N)-AlO 3 )涂层的硬质合金刀具高速铣削 Ti6Al4V 时的刀具磨损进行了详细深入的研究;对不同切削条件下的刀具失效特征进行了研究,并使用光学显微镜和扫描电子显微镜分析了导致涂层硬质合金刀具磨损的原因。实验结果表明,随着刀具的磨损,切削力和切削温度加速增大,二者的增大又反过来加剧了刀具的磨损,为此他还分析了在不同切削速度下切削力和切削温度对摩擦磨损和正应力的影响。

满忠雷等人对 TC4 钛合金在干切削、空气油雾和氮气油雾介质下高速铣削的切削力进行了研究,研究了铣削用量(径向切深、轴向切深、铣削速度和进给速度)对铣削力的影响。得到了和 Alauddin 完全不同的结果在切削速度为 200~300m/min 时,铣削力和切削速度呈现完全的正相关。

山东大学的王鑫使用硬质合金刀具对 TC11 和 TC17 进行了铣削加工试验,铣削速度范围为 30-60m/min,研究发现切削速度是决定刀具磨损特性的最重要因素,随着切削速度的提高,出现剧烈磨损;带刀尖圆弧半径的涂层硬质合金铣刀刀具寿命长。

2)关于刀具磨损和加工表面完整性的研究

Z.G.Wang对比了 BCBN 刀具和 CBN 刀具在钛合金加工时的优劣,硬度和热导率高的 BCBN 刀具非常适合在高速条件下铣削TC4钛合金,且随着切削速度的升高,其磨损原因由粘结过渡到扩散。

Dearnley等人使用 P 类硬质合金铣刀加工钛合金后发现,刀具含有的 TiC容易和钛合金材料发生化学反应,化学反应导致刀具强度降低,影响刀具使用寿命。M.Nouari 等人在150m/min 的速度下加工钛合金,有无涂层的刀具有相同形式的磨损,导致刀具磨损的主要原因都是扩散和粘结。

许多人尝试使用某些超硬材料的刀具来加工钛合金,如 PCD、PCBN 刀具等。N Corduan使用 PCD 刀具车削钛合金后发现其切削速度可以达到高速范围,最大可以达到 150m/min,但是速度不宜继续增大,PCD 刀具表现出来的磨损形式为均匀的后刀面磨损,且在增大切削速度时 PCD 会有严重的石墨化出现。

舒彪等人在不同的油雾介质下对钛合金 TC4 进行了高速切削试验研究,研究发现刀具磨损形式除了扩散氧化和粘结之外,不论是哪种介质下的切削,都没有出现明显的机械磨损。南京航空航天大学的耿国盛分别用不同生产厂商和材料的刀具对 α 钛合金 TA15 进行了高速铣削研究,研究发现 TA15 的磨损形式基本都是微裂纹和沟槽磨损,刀具磨损机理为扩散和粘结的综合作用。

Gert Adriaan Oosthuizen用细粒多晶金刚石(PCD)刀具端铣 Ti6Al4V,并研究了其磨损形式,刀具寿命切削力和表面粗糙度,研究发现,在切削速度为 100m/min 时,PCD 刀具比涂层硬质合金刀具有更长的刀具寿命,随着切削速度的增加,刀具磨损逐渐变缓,然而在速度达到更高的值时,刀具磨损却会指数性增加。基于扫描电子显微镜(SEM)和能谱仪(EDAX)分析的观察表明,粘结磨损是刀具磨损的主要类型,之后的磨损加速可能由于较高的切削温度和磨损的综合效应。

沈小龙在不同铣削条件(铣削速度,刀具前角和冷却方法)下研究了钛合金的加工表面质量,残余应力和表面粗糙度,结果表明在所有铣削条件下加工表面均产生压缩残余应力,随着铣削速度增加,压缩残余应力较少,表面粗糙度增加。残余应力随刀具前角的增加而增加。

当前角为8°时,能够获得最低的表面粗糙度。使用无涂层硬质合金刀具高速铣削钛合金时,水冷是最好的冷却方法。

江峰研究了在不同的冷却/润滑条件(最小量润滑、干切、湿切)下的工件表面粗糙度的平均值,并建立了二次模型和参数的指数模型,确定了对表面粗糙度有显著影响的切削参数。

使用二次拟合模型优化了切削参数,所做的验证实验表明模型估计值和实验结果有良好的一致性。

Nikos C. Tsourveloudis在切削 Ti6Al4V 实验性的数据的基础上得出了工件表面粗糙度与切削关键参数和条件的关系。实验结果通过自适应神经模糊推理系统(ANFIS)输入到多项式模型,然后输入模糊逻辑系统,其目的主要是对制作过程中的所有材料进行表面粗糙度的预测。

王鑫通过改变的切削参数及刀具的几何参数对钛合金TC11和TC17 进行侧铣和端铣加工发现:表面粗糙度随着切削速度的提高而减小,并随着每齿进给量和轴向切削深度(端铣)、径向切削深度(侧铣)的增大而变大。

3)存在的问题

高速切削的快速发展使得高速切削工艺得到广泛应用,目前在航空航天等领域高速切削已经取得了巨大的经济效益,对高速切削的研究也越来越多。但是,在高速条件的切削力、切削温度以及刀具磨损机理等方面还有很多现象解释不清,在高速切削对工件的表面质量的影响方面其理论和试验数据不能很好吻合等等问题,这些问题都亟待解决。

对于本文的研究对象 TC17来说,关于其高速加工性的研究还比较少,即使有少部分相关研究,也只是停留在中低速(50m/min 左右)领域。鉴于国内钛合金TC17的加工水平仍有待提高,而且航空航天和武器装备制造业对高速切削加工技术以及提高TC17钛合金的加工效率和加工质量有非常迫切的需要,本文拟对钛合金TC17的高速铣削进行系统的研究。

相关链接

- 2021-11-30 TC11钛合金材料氩弧焊补焊工艺研究

- 2021-11-30 大型航空用钛合金锻件材料及成形技术应用现状

- 2021-11-16 2020年波音空客公司航空用钛锻件钛合金棒消费量

- 2021-11-14 舰船用钛合金材料的特点及影响其发展的因素

- 2021-11-09 宝鸡利泰金属谈钛合金材料在海洋装备中的应用实例

- 2021-10-24 钛合金叶轮钛锻件等钛合金材料的机械加工工艺

- 2021-10-15 Ti80/TA5/TiB19钛合金材料在船舶建造耐压壳体中的应用特点

- 2021-09-20 军工用高温钛合金发展迅速

- 2021-08-08 宝鸡钛及钛合金产业的发展及未来

- 2021-06-30 钛合金材料在舰艇中的应用及需求分析