引言

激光增材制造 TC4 钛合金不仅能有效解决精密结构件和重要零部件的轻量化和高性能要求,而且也提高了生产制造过程的精密化程度。然而,一些精密零部件无法直接在激光增材制造环节获得足够的加工精度及表面质量,需要进一步切削加工,而加工过程中关于铣削温度的研究对刀具寿命、工件表面质量及加工精度具有重要意义。因此,为满足零件的技术要求,针对增材制造的钛合金铣削特性研究显得尤为重要。

目前,国内外学者针对非增材制造钛合金等材料的切削特性研究较多。邵明辉等 [1] 采用单因素法分析了切削参数对 TC4 钛合金切削温度和切削振动的影响。刘杰等 [2] 通过试验发现,AlCrSiN 涂层硬质合金车刀在切削 Ti-6Al-4V 钛合金时,涂层刀具温度低于未涂层刀具的温度。赵甘霖等 [3] 通过 DEFORM-3D 软件仿真发现,超声振动加工钛合金可以降低平均切削温度。Kadam B. J. 等 [4] 研究铣削温度与工艺参数之间的关系,为获得最低切削温度,使用 GA 算法对钛合金切削温度的预测模型进行优化。王沁军等 [5] 基于钛合金加工特性进行了单因素试验,在高速铣削条件下针对切削力提出工艺参数的优选方法。Lee W. J. 等 [6] 研究切削温度预测模型,发现在端面铣削钛合金过程中进给量对切削温度影响最大。董登科等 [7] 通过优化成形工艺参数使 SLM 成形 TC4 钛合金的表面粗糙度达到 5.57~8.05 μm。丁志恒等 [8] 通过仿真软件模拟钛合金车削过程,结合切削热分配的解析法,得出切削热分配系数与切削速度的变化成正比,与切削深度的变化成反比。刘亚军等 [9] 建立钛合金 / CFRP 热传递模型,对螺旋铣孔界面切削温度的变化进行研究。赵先锋等 [10] 使用有限元软件研究了 TC4 钛合金切屑形成过程以及切削速度与切屑形貌、剪切带之间的关系。

综上所述,国内外学者运用经验公式或切削试验等方法,针对非增材制造钛合金的切削加工过程进行了一些研究。而增材制造层状结构所导致的材料力学性能各向异性及钛合金低导热性叠加增材组织的非均匀散热特性等问题与非增材制造钛合金有所差异,因此,有必要对增材制造钛合金铣削温度进行研究和分析。本文采用仿真和切削试验相结合的方法,对激光增材制造 TC4 钛合金的铣削加工过程的切削温度变化规律进行研究,为进一步探究其切削加工特性提供一定的理论基础。

2、激光增材制造 TC4 钛合金铣削仿真

2.1 建立刀具几何模型

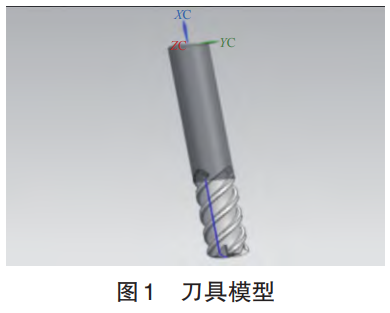

硬质合金具有较高的红硬性,高温下硬质合金刀具可以保持较好的切削能力,能够更好地在干切削条件下达到铣削激光增材制造钛合金的目的,因此采用四刃硬质合金立铣刀对激光增材制造 TC4钛合金进行铣削,刀具的几何参数如表 1 所示。仿真中刀具实体模型通过 UG 软件建模并装配,刀具建模如图1所示。

表 1 刀具几何参数

| 刃数 | 刀具直径 (mm) | 径向前角 (°) | 轴向前角 (°) | 螺旋角 (°) | 刀体长度 (mm) | 刀具总长 (mm) |

| 4 | 10 | -18 | 6 | 50 | 26 | 72 |

2.2 铣削仿真模型及方案

工件采用 TC4钛合金粉末作为原材料,通过激光烧结成形技术制备,其物理力学性能[11]如表 2所示。采用Johnson-Cook本构模型[12]对激光增材制造TC4钛合金铣削过程进行仿真分析,表达式为

式中,σ为流动应力;A为试验材料屈服应力;B为应变硬化系数;ε为等效应变;n为应变硬化指数;C为应变率敏感系数;ε为等效应变率;ε0 为参考应变 率;T* 为无量纲温度;T 为试验温度;T0为参考温度(室温);Tm为试验材料的熔点;m为温度敏感系数。

表 2 TC4 钛合金的物理力学性能(室温)

| 密度 (g/cm³) | 熔点 (℃) | 剪切模量 (GPa) | 泊松比 | 热导率 λ W/(m・℃) | 比热容 (J/(kg・℃)) | 屈服强度 σ₀.₂ (MPa) | 抗拉强度 σᵦ (MPa) | 弹性模量 (GPa) |

| 4.43 | 1630 | - | - | 6.70 | - | 526 | 1140 | - |

在使用 J-C 模型时,应对材料各向同性应变硬化准则作出假设,其主要考虑了应力、应变、应变率及温度的耦合关系,并未考虑材料的弹性变形。该静态试验在室温下进行,T0 = 30 ℃。针对A,B,C,m和 n,需要进行求解分析,相应本构模型参数[11]如表3所示。

表 3 本构模型参数

| A (MPa) | B (MPa) | C | m | n |

| 1015 | 254.6 | 0.011 | 1.15 | 0.465 |

采用三因素四水平正交试验对铣削增材制造TC4 钛合金的铣削温度进行分析,选取铣削宽度(10 mm)为固定值,选取切削速度、铣削深度和每齿进给量为试验因素,结合实际加工选取 4 个水平进行铣削仿真和切削试验,正交试验表如表4所示。

表 4 正交试验因素水平

| 水平 | 切削速度 vc (m/min) | 铣削深度 ap (mm) | 每齿进给量 fz (mm/z) |

| 1 | 55 | 0.3 | 0.04 |

| 2 | 65 | 0.5 | 0.06 |

| 3 | 75 | 0.7 | 0.08 |

| 4 | 85 | 0.9 | 0.10 |

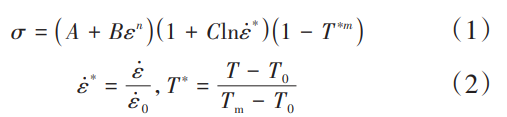

选择DEFORM软件进行铣削加工过程仿真,将工件设为塑性体,划分网格数目为 60 000,并加入网格窗,使工件在窗口内的网格划分更为精细。将铣刀设为刚性体,刀具网格数目划分为 40 000。工件和铣刀的网格划分如图2所示。

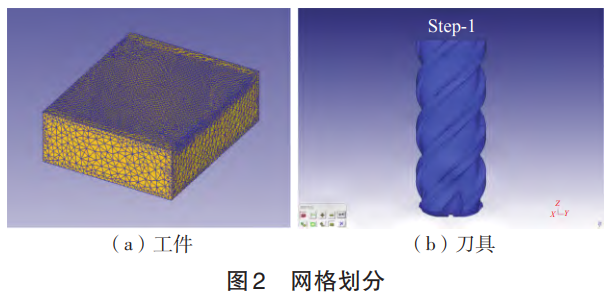

图3所示为仿真铣削过程中铣削温度场的分布情况。可以看到,与刀尖接触的切屑根部出现铣削仿真过程的最高温度。随着铣削温度不断升高,与切屑接触的刀具前刀面也受到铣削温度升高带来的影响,进而引起刀具前刀面温度升高。此外,铣削过程中刀具使材料产生塑性变形引起剧烈摩擦,切屑产生时,摩擦主要发生在刀尖刃口区以及前刀面,应变的产生以及应变率的变化会造成该区域在高速铣削下发生剧烈摩擦,产生较高的温度。

2.3 仿真结果及分析

通过铣削过程仿真得到不同切削用量下的铣削温度变化数据,如表5所示。

表 5 铣削温度仿真结果

| 序号 | 切削速度 vc (m/min) | 每齿进给量 fz (mm/z) | 铣削深度 ap (mm) | 铣削温度 T (℃) |

| 1 | 55 | 0.04 | 0.3 | 230 |

| 2 | 55 | 0.06 | 0.5 | 252 |

| 3 | 55 | 0.08 | 0.7 | 286 |

| 4 | 55 | 0.10 | 0.9 | 299 |

| 5 | 65 | 0.06 | 0.3 | 288 |

| 6 | 65 | 0.04 | 0.5 | 308 |

| 7 | 65 | 0.10 | 0.7 | 359 |

| 8 | 65 | 0.08 | 0.9 | 360 |

| 9 | 75 | 0.08 | 0.3 | 372 |

| 10 | 75 | 0.10 | 0.5 | 389 |

| 11 | 75 | 0.04 | 0.7 | 376 |

| 12 | 75 | 0.06 | 0.9 | 402 |

| 13 | 85 | 0.10 | 0.3 | 430 |

| 14 | 85 | 0.08 | 0.5 | 450 |

| 15 | 85 | 0.06 | 0.7 | 446 |

| 16 | 85 | 0.04 | 0.9 | 463 |

表 6 所示为铣削温度仿真的极差分析结果,通过分析极差 R值,得出切削用量对铣削温度影响程度为切削速度vc > 铣削深度ap > 每齿进给量fz,铣削激光增材制造钛合金的最优参数选择为 vc1ap1fz1,即切削速度vc = 55 m/min,铣削深度ap = 0. 3 mm,每齿进给量fz = 0. 04 mm/z。

表 6 铣削温度极差分析结果

| 试验指标 | A 切削速度 vc (m/min) | B 铣削深度 ap (mm) | C 每齿进给量 fz (mm/z) |

| K1 | 1067 | 1320 | 1377 |

| K2 | 1315 | 1399 | 1388 |

| K3 | 1539 | 1467 | 1468 |

| K4 | 1789 | 1524 | 1477 |

| k1 | 266.75 | 330 | 344.25 |

| k2 | 328.75 | 349.75 | 347 |

| k3 | 384.75 | 366.75 | 367 |

| k4 | 447.25 | 381 | 369.25 |

| 极差 R | 180.5 | 51 | 25 |

| 主次因素 | vc>ap>fz | ||

| 最优组合 | A1B1C1 |

3、铣削激光增材制造 TC4 钛合金试验

3.1 试验条件及方案

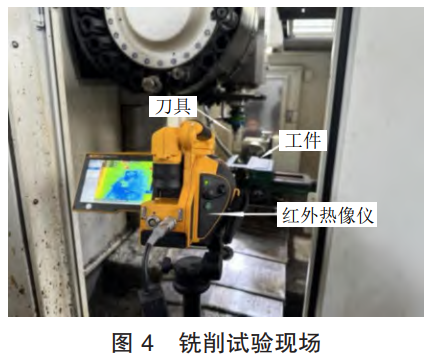

试验机床为 VMC850E 加工中心,试验刀具选择与仿真相同的硬质合金四刃立铣刀,其参数如表1所示。试验工件采用SLM激光增材制造(原材料为球形 TC4 钛合金粉末)的 TC4 钛合金。采用 Tix660红外热像仪测量铣削过程中的刀具及工件温度,该热像仪的量程为40 ℃ ~ 1 200 ℃。铣削试验现场如图4所示。

铣削试验所用的切削用量与铣削仿真一致,通过正交试验法与单因素试验法进行研究分析,铣削试验正交参数表如表7所示。

表 7 铣削试验正交参数

| 水平 | A 切削速度 vc (m/min) | B 铣削深度 ap (mm) | C 每齿进给量 fz (mm/z) |

| 1 | 55 | 0.3 | 0.04 |

| 2 | 65 | 0.5 | 0.06 |

| 3 | 75 | 0.7 | 0.08 |

| 4 | 85 | 0.9 | 0.10 |

3.2 试验结果分析

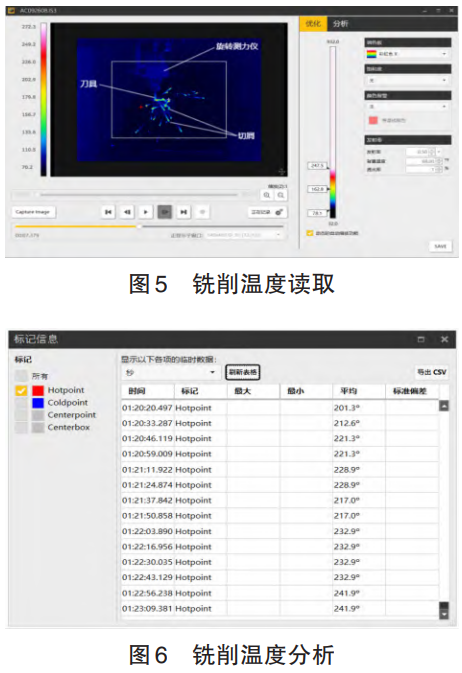

以切削速度55 m/min、铣削深度0. 3 mm和每齿进给量 0.04 mm/z 为仿真最优参数,设计单因素试验方案。通过红外测温仪将试验所采集到的铣削温度导入SmartView软件进行数据分析,如图5和图6所示。去除两组最大值和两组最小值,求得平均值作为试验结果,如表8所示。

表 8 铣削温度试验结果

| 序号 | 切削速度 vc (m/min) | 铣削深度 ap (mm) | 每齿进给量 fz (mm/z) | 铣削温度 T (℃) |

| 1 | 55 | 0.3 | 0.04 | 232 |

| 2 | 55 | 0.5 | 0.06 | 250 |

| 3 | 55 | 0.7 | 0.08 | 288 |

| 4 | 55 | 0.9 | 0.10 | 290 |

| 5 | 65 | 0.3 | 0.06 | 287 |

| 6 | 65 | 0.5 | 0.04 | 299 |

| 7 | 65 | 0.7 | 0.10 | 355 |

| 8 | 65 | 0.9 | 0.08 | 365 |

| 9 | 75 | 0.3 | 0.08 | 380 |

| 10 | 75 | 0.5 | 0.10 | 391 |

| 11 | 75 | 0.7 | 0.04 | 372 |

| 12 | 75 | 0.9 | 0.06 | 406 |

| 13 | 85 | 0.3 | 0.10 | 424 |

| 14 | 85 | 0.5 | 0.08 | 453 |

| 15 | 85 | 0.7 | 0.06 | 449 |

| 16 | 85 | 0.9 | 0.04 | 466 |

表 9 所示为对试验所得铣削温度进行极差分析的数据表,可得切削速度 55 m/min、铣削深度0. 3 mm、每齿进给量 0. 04 mm/z 为本试验最佳的切削参数组合,与仿真结果一致。

表 9 试验所得铣削温度的极差分析

| 试验指标 | A 切削速度 vc (m/min) | B 铣削深度 ap (mm) | C 每齿进给量 fz (mm/z) |

| K1 | 1060 | 1323 | 1369 |

| K2 | 1306 | 1393 | 1392 |

| K3 | 1549 | 1464 | 1486 |

| K4 | 1792 | 1527 | 1460 |

| k1 | 265 | 330.75 | 342.25 |

| k2 | 326.50 | 348.25 | 348 |

| k3 | 387.25 | 366 | 371.50 |

| k4 | 448 | 381.75 | 365 |

| 极差 R | 183 | 51 | 22.75 |

| 主次因素 | vc>ap>fz | ||

| 最优组合 | A1B1C1 |

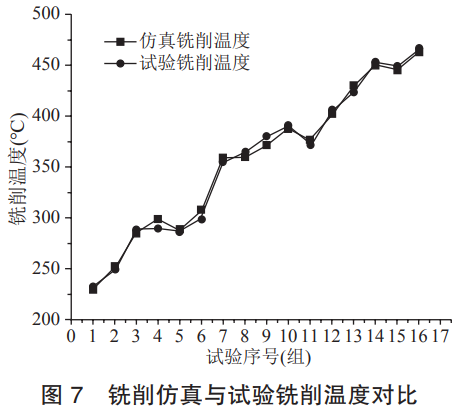

如图 7 所示,将仿真与试验铣削温度进行对比分析,得出数据的最大误差为 3. 2%,在允许的范围内,证实了仿真数据的可靠性,说明仿真模型具有合理性。

4、结论

(1)通过铣削激光增材制造 TC4钛合金的仿真和试验,并对试验结果进行极差分析后,可得切削参数对铣削温度的影响顺序为切削速度 > 铣削深度 > 每齿进给量。

(2)在所研究的切削参数范围中,铣削温度最小时的切削参数组合如下:切削速度为 55 m/min、铣削深度为0. 3 mm和每齿进给量为0. 04 mm/z。

(3)对比仿真与试验的铣削温度数据,得出仿真与试验最大相对误差为 3. 2%,证实了仿真数据 的可靠性,证明仿真模型具有可行性。

参考文献

[1] 邵明辉,喻秋,李顺才,等. TC4 钛合金高速车削温度与车削振动特性的试验研究 [J]. 现代制造工程,2019 (12):1-8,36.

[2] 刘杰,朱水生,肖晓兰,等. AlCrSiN 涂层刀具干车削 Ti-6Al-4V 钛合金的切削性能研究 [J]. 广东工业大学学报,2021,38 (2):99-106.

[3] 赵甘霖,冯平法,张建富。钛合金超声振动钻削工艺特性仿真及试验研究 [J]. 北京航空航天大学学报,2019,45 (8):1597-1605.

[4] Kadam B J,Mahajan K A. Optimization of cutting temperature in machining of titanium alloy using response surface method, genetic algorithm and Taguchi method[J]. Materials Today: Proceedings,2021,47:6285-6290.

[5] 王沁军,孙杰. PCBN 刀具高速铣削 TC4 钛合金切削性能与工艺参数优化研究 [J]. 机床与液压,2019,47 (7):57-61.

[6] Lee W J,Park S H,Yoon H S. A coolant supply strategy based on cutting temperature prediction during the 3-axis end-milling of Ti-6Al-4V[J]. Journal of Manufacturing Processes,2022,84:272-281.

[7] 董登科,陈安,李小飞,等。表面粗糙度对激光选区熔化 TC4 钛合金疲劳性能的影响 [J]. 机械强度,2020,42 (5):1094-1098.

[8] 丁志恒,黄雷,王孝彩,等。面向钛合金切削的硬质合金涂层刀具切削热分配仿真研究 [J]. 工具技术,2023,57 (7):77-82.

[9] 刘亚军,李皓,李士鹏,等。钛合金 / CFRP 叠层构建螺旋铣孔界面切削热研究 [J]. 机械科学与技术,2019,38 (9):1406-1413.

[10] 赵先锋,姜雪婷,史红艳,等。切削速度对钛合金切屑形貌和剪切带的影响研究 [J]. 机械设计与制造,2020 (10):171-175.

[11] 谢中亚。激光增材制造钛合金切削加工性能基础试验研究 [D]. 上海:上海交通大学,2019.

[12] Johnson G R,Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics,1985,21(1):31-48.

基金项目:沈阳理工大学国防科技创新团队培育建设计划资助项目(SYLUGFTD202102)

收稿日期:2024 年 4 月

第一作者:胡锦渊,硕士研究生,沈阳理工大学机械工程学院,110159 沈阳市

First Author:Hu Jinyuan,Postgraduate,School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China

通信作者:金成哲,教授,沈阳理工大学机械工程学院,110159 沈阳市

Corresponding Author:Jin Chengzhe,Professor,School of Mechanical Engineering,Shenyang Ligong University,Shenyang 110159,China

相关链接

- 2025-07-13 不同表面处理工艺对TC4钛合金薄板组织和性能的影响

- 2025-01-30 TC4钛合金叶片数控抛光试验

- 2024-12-15 TC4/TB6/TC17钛合金的储氢性能及微观组织研究

- 2024-06-09 TC4钛合金T形接头双光束激光焊接组织与力学性能研究

- 2024-04-20 轧制和热处理工艺对TC4钛合金棒材超声声速的影响

- 2024-04-12 TA7/TC4/TB6钛合金三种金相组织切削过程切削力实验

- 2024-04-08 利泰金属一站式解析Ti-6Al-4V钛合金的性能特点与应用领域

- 2023-09-13 定制船舶航空用TC4钛合金棒 TA5钛合金板 钛合金锻件 库存充足

- 2023-08-24 增材制造工艺及热处理对航空生物用Ti-6Al-4V钛合金组织和性能的影响

- 2023-07-10 低间隙和高氧TC4钛合金板在经不同热处理温度退火后的韧性显微组织变化