激光打标常用于日常金属包装中,通过激光加工的方式在金属表面形成包含可追溯性和识别信息的永久性标记:字母数字字符串、徽标、条形码和数据矩阵代码[1-2],是一种广泛使用的灵活而现代的标记方法。与传统的打标工艺(如打孔、微点、划线或放电铅笔蚀刻机)相比,激光打标具有以下优点:非接触式工作、高重复性、高扫描速度、与激光光斑尺寸相当的标记宽度、工艺本身的高灵活性和高自动化。

当前的激光打标技术大多是利用激光热烧蚀作用,在材料表面标记适当的深度,从而形成图像。以这种方式形成的标记图像,在侵蚀性环境中,如氧化、腐蚀和磨损现象存在时,标记图像的完整性会遭到一定程度的破坏。另外,标记图像的深度在受激光光源和加工工艺参数(例如平均功率、脉冲频率和扫描速度[3-4])的强烈影响外,还应考虑标记图像时由于应力集中而造成被标记包装材料穿透而造成的加工失败[5]。因此,研究和开发不以加工深度为标记参数的激光打标方法具有重要意义。激光着色技术是利用激光对金属表面进行作用,根据不同的作用参数在金属表面形成不同的颜色,从而可以在金属表面形成具有非深度特征以外的标记图像。激光着色技术研究伊始,Langlade 等[6]通过激光在金属表面上着色,并将颜色的产生归结于激光作用于金属而形成的金属氧化物;高鸿志等[7]利用激光在 TC4 钛合金上生成彩色二维码,并探讨了其颜色质量;耿影[8]通过彩色条码图像重构技术有效改善了激光着色不稳定的问题,且提高了彩色图像的可识读性。当前研究金属表面着色的文献较少,而将该技术直接应用于包装领域中更不多见。本文考虑钛合金金属材料的广泛应用潜力,将激光着色打标技术应用于其表面形成彩色标记图案,以期拓展激光着色钛合金材料技术在包装行业中的应用。

通过调节的纳秒激光的功率、频率、扫描速度、扫描间距等参数,研究 TB5 表面着色规律,制备了包括黄色、紫色和蓝色等多种颜色样本,通过使用SEM 扫描电镜分析不同颜色样本的微观表面形态,进一步通过 EDS 和拉曼测试探讨分析其化学元素组成,通过接触测量表征着色后材料表面的润湿性特征,为钛合金激光打标着色应用提供一定数据参考。

1、 激光着色原理

目前在金属材料上实现激光着色通常可由 2 种方式:一是激光诱导氧化着色,激光诱导着色是通过激光在金属表面瞬时加热,导致金属表面氧化或与其他物质反应,形成不同厚度或结构的氧化层,不同氧化物的颜色会呈现出金属表面不同的颜色。

这种方法可以实现金属表面的高精度着色,具有较好的耐磨性和耐腐蚀性。二是激光诱导形成金属纳米结构着色[9],激光诱导的金属表面局部加热和熔融,形成微观凹坑或凸起。这些局部微结构会导致表面的局部光学性质发生变化,形成周期性的纳米结构,对入射光的波长和极化状态具有选择性吸收和散射作用,从而呈现出特定的颜色。以上是激光在金属材料表面着色的 2 种常见的方法,与后者相比,通过激光诱导氧化着色具有简单性和可控性的优点,且氧化层通常比纳米结构更加稳定,所生成的颜色具有较好的耐磨损性和耐腐蚀性,因此,通过激光诱导氧化着色是目前实现金属表面着色的主流方法。激光诱导氧化着色可以在不同金属材料和氧化条件下形成不同颜色的氧化层,颜色范围相对较广。在整个反应的初期,在吸收激光的能量之后,会将能量转变为热能,从而导致金属的表面温度升高,氧化反应的速率会随着材料温度的升高而持续提高,所生成的氧化膜会变得更厚,同时也会使得金属表面更加平滑[10]。

2 、实验

2.1 实验准备

由于 TB5 具有良好的加工性能,适合进行激光着色处理,且相对高强度钛合金来说成本更低,激光着色处理后的产品具有良好的性能表现,在成本效益上具有优势。此次实验使用的 TB5 钛合金中,主要成分元素为 Ti、V、Al、Cr、Sn、Fe、O、C 等。为减少基材所含杂质对实验的影响,实验前需对基材进行超声波清洗。

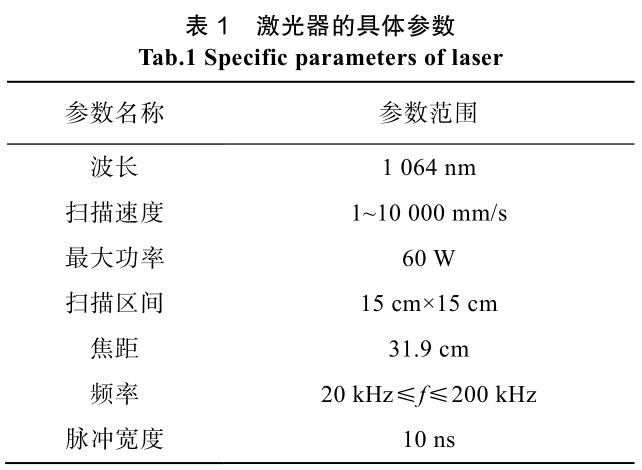

表 1 为此次实验所用到的激光设备具体参数。同时,可调整激光的重复频率和输出功率等关键参数。

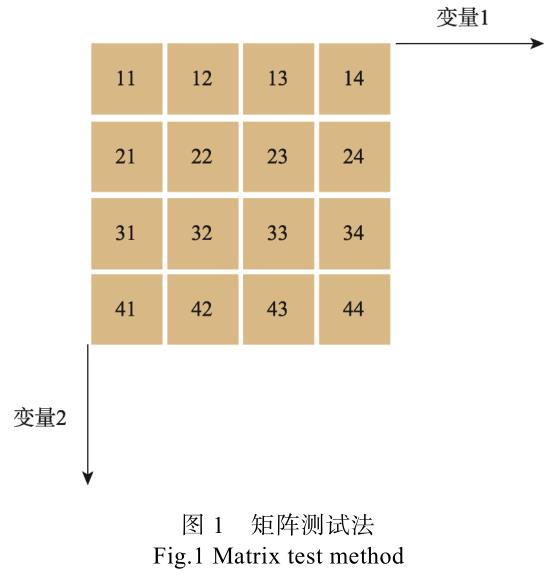

实验主要采用控制变量法和矩阵测试法[11]。控制变量法是一种科学实验设计方法,通过在实验过程中保持某些变量不变,只改变特定变量来观察其对实验结果的影响。这有助于确定特定变量对实验结果的影响,而不受其他因素的干扰。矩阵测试法利用矩阵的结构来组织和执行一系列的实验测试,适用于需要测试多个变量组合的情况。如图 1 所示,矩阵测试法中矩阵的行、列分别代表了不同输入或条件。通过不同的测试对实验结果进行评估[12]。通过 2 种方法的结合,能够同时观测到 2 组激光参数对着色实验结果的影响。

2.2 表面形貌表征方法

对于表面形貌,本研究使用场发射扫描电子显微镜(Sigma300)去表征在 1 000、10 000 倍率下的激光烧蚀后样品的表面形态。同时利用能谱(EDS)接受电子束和物质相互作用产生的特征 X 射线进行成分分析。

2.3 拉曼测试方法

当激光光束与物质相互作用时,其中一部分光子的能量被物质的分子吸收或散射,从而产生频率偏移的散射光,通过分析散射光的频率偏移可以获取物质的结构、化学成分以及物理性质等信息。本次实验测量使用的是岛津 RM-3000 便携式拉曼光谱仪。

2.4 润湿性表征

润 湿 性 的 表 征 本 文 采 用 接 触 角 测 量 仪(JCJ-360A)。将样品水平放置载物台,并调节好光源、角度,摄像头焦距确保出现清晰的图像。测量时使用 10 μL 的微量注射器,测试液滴约为 5 μL。测量过程需匀速挤出液滴,并在不同位置测量 3 次取其平均值,以确保接触角的准确性。

3、 结果与分析

3.1 扫描速度和线间距对着色的影响

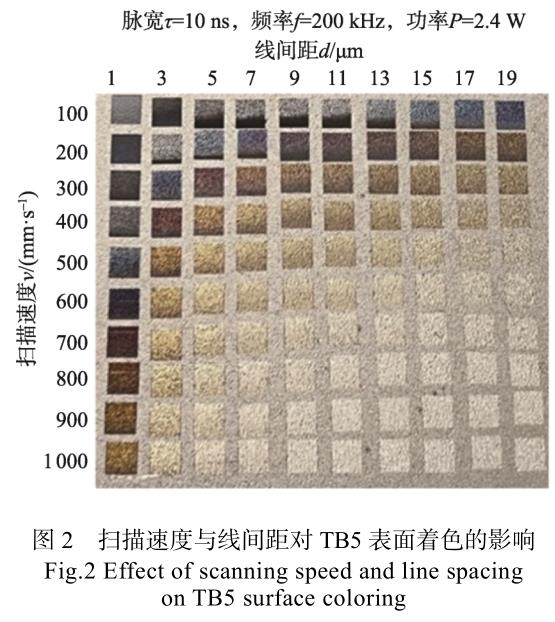

在整个激光着色实验中,需要准确地调控激光参数,因为各个参数的改变都可能会对着色实验结果造成影响。比如在其他参数保持不变的情况下,大幅度的加大激光功率会对基材表面出现熔化或去除现象。而改变扫描速度和线间距同样会对实验结果造成影响,扫描速度通过改变脉冲点上的重叠率从而改变激光输入到材料的能量,线间距改变的是扫描行之间的重叠率,最终对着色效果产生影响。图 2 是 TB5 基材表面,通过固定其他参数不变,改变了激光的扫描图 2 扫描速度与线间距对 TB5 表面着色的影响Fig.2 Effect of scanning speed and line spacing on TB5 surface coloring速度和线间距得到的矩阵测试效果。

因为线间距增大,激光扫描行之间的重叠程度会减小,行之间的重叠程度越小会导致激光脉冲作用次数减少,所以最终会导致注入的激光能量减少。当线间距过小时,激光能量过大,会使得着色表面颜色呈现出墨绿色,甚至黑色,基材表面温度明显提升;当线间距过大时,激光能量过小,最终形成的氧化膜比较薄,所形成的颜色为浅黄色,最终趋近于银色。每一行颜色的变化趋势,基本上呈现出先生成墨绿色,然后出现蓝色、紫色,最终变为黄色至银色的变化趋势。当激光扫描速度较快或线间距较小时,会呈现更深的颜色,而当激光扫描速度较慢或线间距较大时,会呈现出较浅的颜色。这种颜色变化趋势是由于激光对材料的作用次数和能量输入量的变化所导致的氧化膜厚度不同而产生的。

3.2 着色样品的表面形貌分析

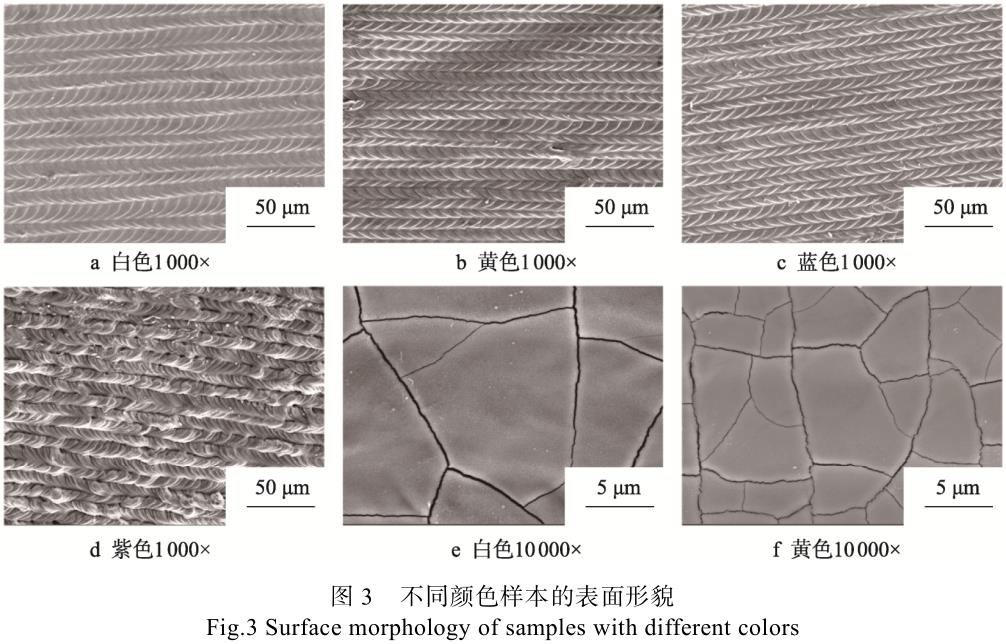

为了观察样品着色后的表面形貌,并且进一步地分析扫描速度和线间距对呈色效果的影响,选用扫描电镜对不同颜色的样本表面进行观察,所得的表面形貌如图 3 所示。图 3 中在 P=2.4 W、f=200 kHz、τ=10 ns、d=3 μm 同一参数条件下着色,图 3a~d 分别为在扫描速度 1 000、500、300、400 mm/s 下所得的白色、黄色、蓝色和紫色样本。

从图 3a~c 可以看出,在上述的激光控制参数范围内,在扫描间距为 3 μm 的条件下,可清晰地看到激光在样品表面的烧蚀路径呈类似于月牙形,月牙状波纹布满整个着色区域。这是因为在激光着色过程中,激光能量会被局部吸收,导致局部升温。当材料受热后,可能会出现热应力,导致表面产生微小的变形,在材料的表面张力和热应力的相互作用下形成了月牙状,随着激光的扫描路径继续反应,直到扫描结束,反应也结束,最后布满整个着色区域。月牙状排列在表面形成周期性结构,这种结构可以导致光的衍射和干涉效应,从而影响颜色的显示,使得表面呈现出特殊的光学效果,可能会导致颜色的变化和显示效果的增强。在图 3d 中能发现表面出现了凹陷形貌,这是单点激光脉冲作用于样品表面后产生的熔池,这种凹陷通常是由于激光能量密度不均匀或者材料的光学特性等因素导致的。可以看出,在上述的激光控制参数范围内,随着激光着色后,在钛合金表面可能生成裂纹,可以是由于激光照射引起的热应力造成的。激光照射会导致局部区域的温度升高,材料自身的热膨胀系数变得不均匀,从而会导致局部应力的不均匀分布,导致裂纹形成。裂纹会使得表面粗糙度增加,从而影响光的散射和反射,进而影响颜色的显示。

裂纹会改变表面的形貌和光学性质,可能会导致颜色的失真或不均匀显示。此外,激光照射还可能引起材料表面的相变或者晶格结构的改变,这些变化也可能导致裂纹的生成。

3.3 着色样品的化学元素组成分析

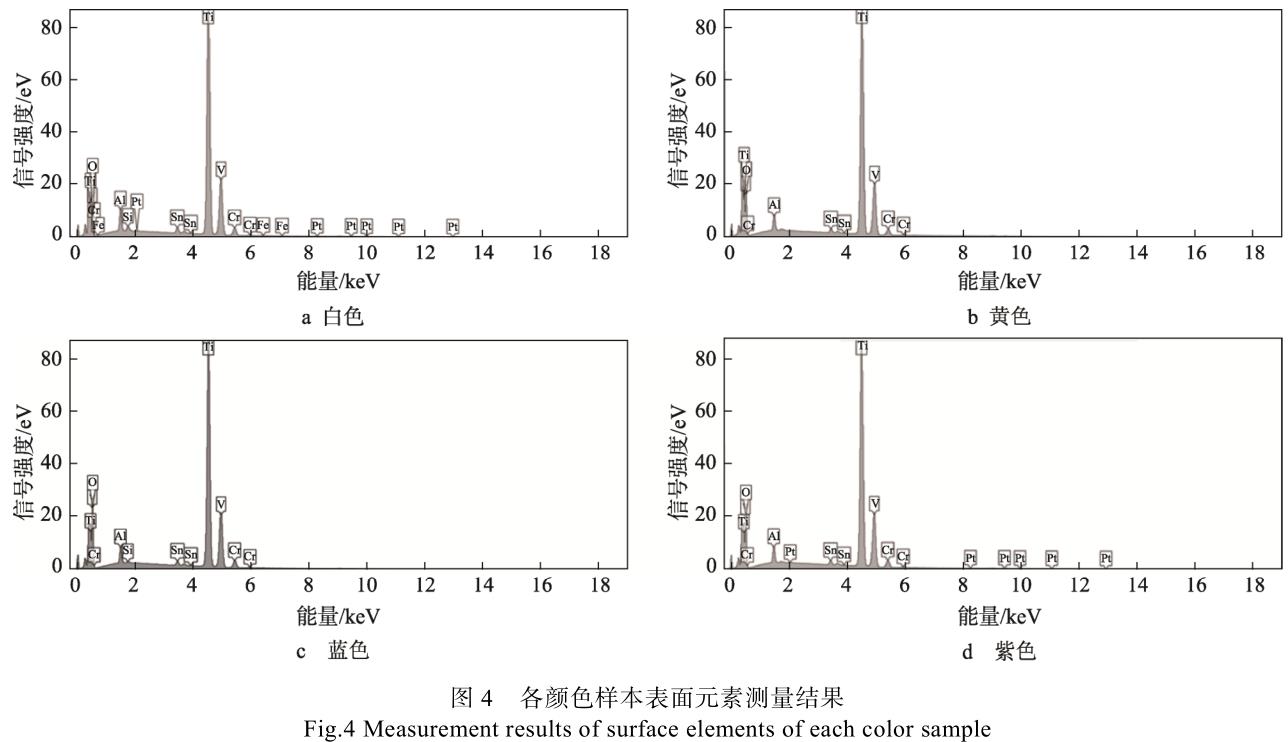

为研究经过激光着色试验后的 TB5 钛合金表面所形成的元素情况,利用能谱仪(EDS)与拉曼光谱仪测定了部分着色样品表面的元素含量,结果分别如图 4、图 5 所示。

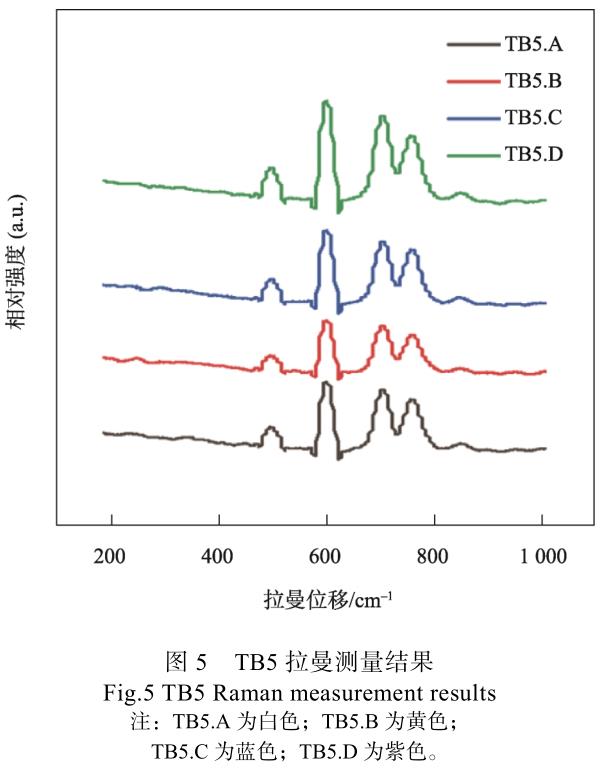

在拉曼光谱中,横轴通常表示的是光子的频率或波数(通常以 cm-1 为单位),而纵轴则表示的是散射光的强度或相对散射强度。如图 5 所示,4 种颜色的拉曼光谱相似,均在 496、602、714、773 和 861 cm-1 处出现特征值。496 cm-1 处是 O-Ti-O 的对称弯曲振动,602 cm-1 处是 O-Ti-O 键对称伸缩振动,714 cm-1与 773 cm-1 处应为 V-O 伸缩振动,位于 861 cm-1 处的是钒氧双键 V=O 的伸缩振动模式。

结合图 4 与图 5 中 4 个颜色样本的测量结果显示了氧元素含量的显著提升,结果能证明样品在着色过程中发生了氧化反应,同时样品会有氧化物生成。从图 4 中 Ti 和 V 的含量、基材的颜色分布以及生成的氧化物来看,表面所生产的氧化物主要是 TiO2,同时存在一定量的 V2O5,而根据查询金属氧化反应的埃林厄姆图可知,TiO2 的标准吉布斯能较 V2O5 的低。因此,Ti 在钛合金表面会优先与氧反应,形成氧化物。TiO2 通常为白色固体,但在图 2 中明显看出激光处理后的 TB5 有黄色、紫色、蓝色等多种颜色。

由于 TiO2 具有多种晶体结构和形态,如金红石型、锐钛型和布洛克矿型,而不同晶体结构的二氧化钛会吸收和反射不同波长的光,从而呈现出不同的颜色。另外,钛合金表面激光处理后能够呈现多种颜色,与其表面的热解反应形成多相结构有关[13],即随着激光加工参数的变化,钛合金表面生长的氧化程度会相应变化,从而形成丰富多彩的颜色。图 4与图 5 测试结果恰好表明了激光处理 TB5 后表面的氧化层变化情况。

3.4 润湿性分析

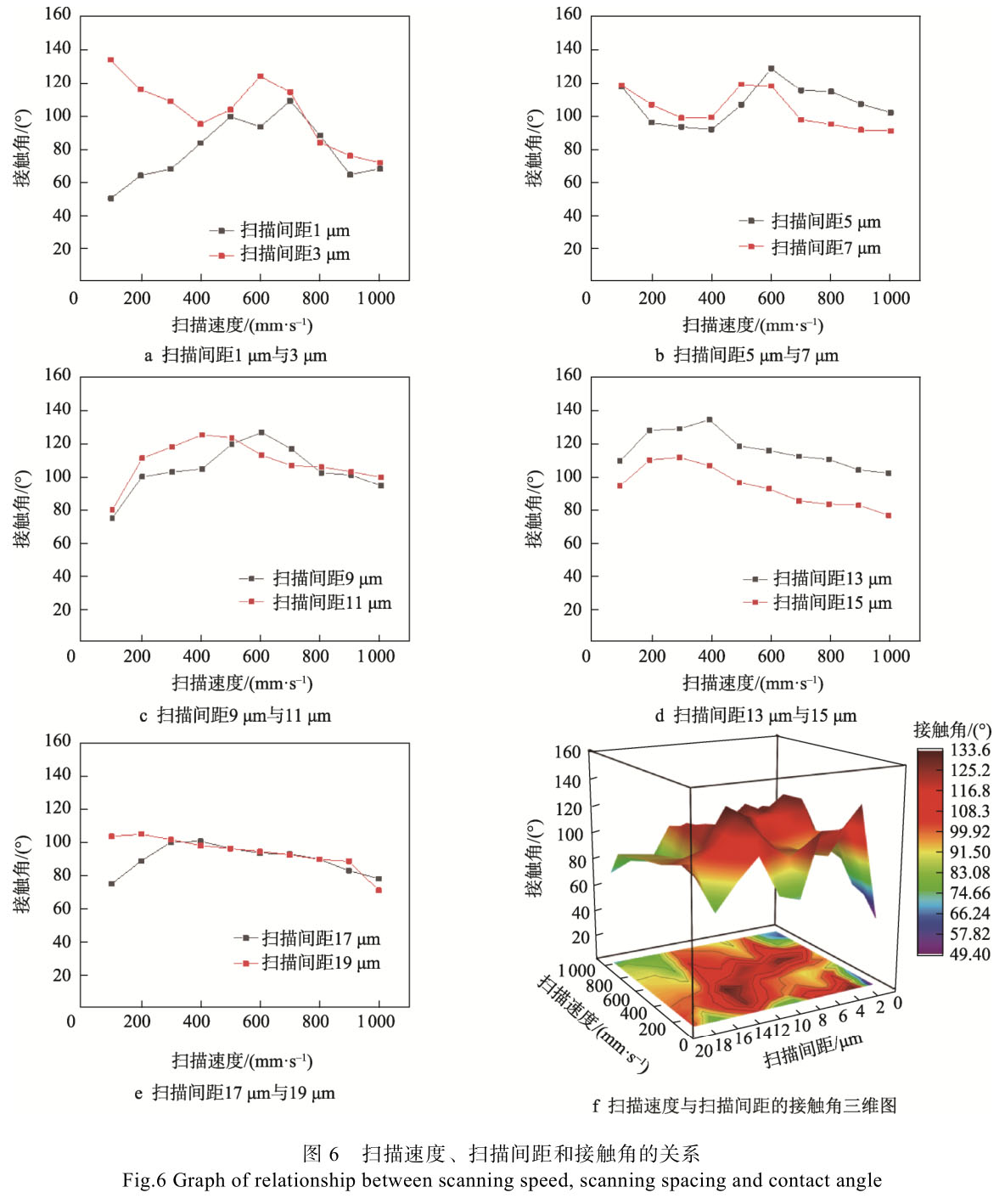

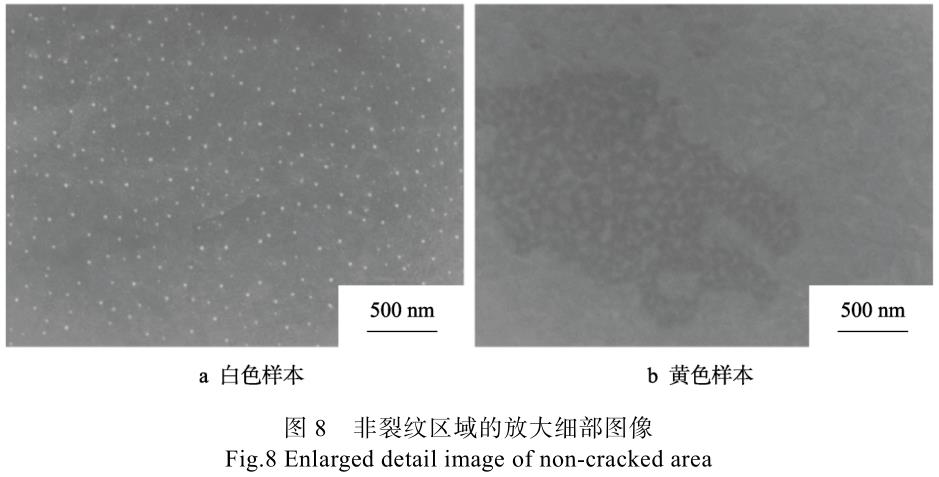

通过使用接触角测量仪测量图 2 各个颜色样本的接触角数据如图 6 所示。从图 6 中数据可以看出,大部分颜色样本具备疏水特征,尤其当扫描间距为5、7、13 μm 时,不论在何种激光扫描速度下均表现为疏水性。经接触角测量,原始 TB5 钛合金表面的静态接触角为 46.77°,如图 7a 所示,表现出亲水性,与文献[14]结果一致。而图 7b、c 及图 6 展示出的颜色样本的疏水结果,显然与传统的接触角 Wenzel 理论[15]不符。为了更细致地讨论该问题,图 8 给出了图3e、f 非裂纹区域的放大细部图像,可见激光着色过程中会在金属 TB5 表面形成微观结构,即微纳米级的凹凸结构,该结构使得激光处理后的 TB5 表面接触液体时形成 C-B(Cassie and Baxter)模式,从而形成了疏水结构。另外,3.3 节中结果表明了激光处理TB5 后有 TiO2 和 V2O5 生成,V2O5 可能导致了 TiO2结构润湿性的变化[16];此外,有文献表明脉冲的大小也会导致钛合金表面润湿性的不同,低脉冲形成氧化物少而诱导成疏水性表面[17],本文中使用的正好是低脉冲激光。

综上可见,通过激光处理 TB5 材料表面,不仅可以形成多种变化的颜色,激光通过作用在材料表面上产生氧化膜以及微纳米级的凹凸结构,还可改变其表面亲疏水性。这使得激光处理钛合金表面技术有更大的推广空间,例如商用的彩色图标、彩色防伪码等,既可改变表面颜色,使之具有区分性和美观性,还因疏水性能而具备自清洁性,提高自身表面的耐污染性能和耐腐蚀性能。

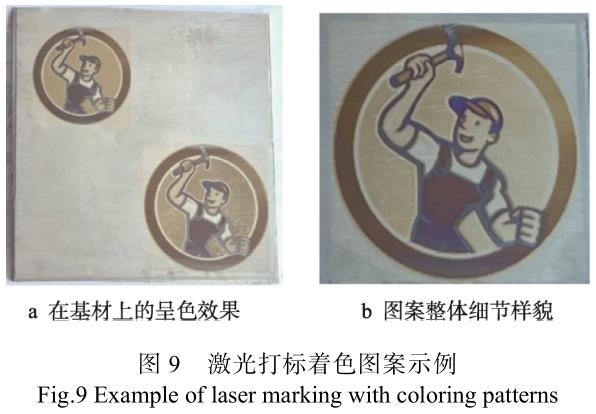

3.5 激光打标着色应用

如图 9 所示,根据图 2 展现的着色规律在 TB5表面制作了图案,证实了激光打标着色实际应用于金属包装的可行性。在图 9 中可用肉眼观测到不同位置具有不同的颜色特征,由于激光处理工艺参数的唯一性,显然可将该技术形成的特有颜色特征用于区分正规与假冒商标的产品。其次,不同色块的润湿性特征也有不同的接触角,用户可以根据润湿性的不同来判断是否为正品,更进一步的增强产品的防伪功能。由此根据已测试的实验数据可以在金属包装表面打标任何具有颜色图案的形状,并且激光打标着色工艺相较于传统激光打标技术具有以下优点:一是在钛合金表面激光着色使用色彩变化来代替传统单一深度式标记形式的激光打标,更具实用性;二是钛合金激光表面着色使用功率小,避免因为传统打标的应力集中而造成包装的破损。

4、 结语

本文通过调节纳秒激光的功率、频率、扫描速度、扫描间距等参数,在 TB5 钛合金表面通过激光打标着色技术得到了不同颜色样本与处理后金属表面润湿性之间的关系。证明了通过调节激光参数集可同时改变金属的着色效果以及润湿性。主要结论如下:

1)纳秒激光扫描速度是影响钛合金表面氧化膜着色效果的重要因素之一。随着扫描速度的增加,可以直接观察到颜色呈现变化趋势。同时,由 SEM 可以观察到样品表面粗糙度的增加,氧化的程度会加剧且其过程会更不均匀。由于扫描速度的变化能影响氧化反应的速率和均匀性,因此在钛合金表面激光打标着色工艺中,合理控制扫描速度具有重要意义。

2)不同扫描速度、扫描间距下的表面润湿性不同。其中当扫描速度为 500、600 mm/s,激光扫描间距为 5、7、13 μm 时,其润湿性均为疏水性,可通过激光着色实现具有不同颜色特征、不同润湿性能的商标图案用于金属包装的防伪。

参考文献:

[1]JANGSOMBATSIRI W, PORTER J D. Laser Direct-Part Marking of Data Matrix Symbols on Carbon Steel Sub-strates[J]. Journal of Manufacturing Science and Engi-neering, 2007, 129(3): 583-591.

[2]LI C L. OFAT Experimental Study of Laser Direct-Part Marking of Data Matrix Symbols on Titanium Alloys[J].Advanced Materials Research, 2014, 915: 1027-1031.

[3]LEONE C, GENNA S, CAPRINO G, et al. AISI 304 Stainless Steel Marking by a Q-Switched Diode Pumped Nd: YAG Laser[J]. Journal of Materials Processing Technology, 2010, 210(10): 1297-1303.

[4]DYWEL P, SZCZESNY R, DOMANOWSKI P, et al.Structural and Micromechanical Properties of Nd: YAG Laser Marking Stainless Steel (AISI 304 and AISI 316)[J]. Materials, 2020, 13(9): 2168.

[5]GOUNARIS E, CASSIOPPO D, DENNEY P. La-ser-Generated Crack-Like Features for Fatigue Testing[C]//International Laser Safety Conference. Laser Institute of America: AIP Publishing, 2009: 133-140.

[6]LANGLADE C, VANNES A B, KRAFFT J M, et al.Surface Modification and Tribological Behaviour of Ti-tanium and Titanium Alloys after YAG-Laser Treat-ments[J]. Surface and Coatings Technology, 1998, 100:383-387.

[7]高鸿志. 金属表面激光着色质量评价及彩色条码标刻技术研究[D]. 济南: 山东大学, 2019.

GAO H Z. Study on Laser Coloring Quality Evaluation and Color Bar Code Marking Technology of Metal Sur-face[D]. Ji'nan: Shandong University, 2019.

[8]耿影. 彩色直接部件标记的激光着色稳定性和图像重构技术研究[D]. 济南: 山东大学, 2021.

GENG Y. Study on Laser Coloring Stability and Image Reconstruction Technology of Color Direct Component Marking[D]. Ji'nan: Shandong University, 2021.

[9]SKOWROŃSKI Ł, ANTOŃCZAK A J, TRZCINSKI M,et al. Optical Properties of Laser Induced Oxynitride Films on Titanium[J]. Applied Surface Science, 2014,304: 107-114.

[10] 陆治国. 中国激光近 10 年的应用发展[J]. 中国激光,1984(10): 577-583.

LU Z G. Application and Development of Laser in China in Recent 10 Years[J]. Chinese Journal of Lasers,1984(10): 577-583.

[11] 张玲玲, 袁丽萌, 陈媛, 等. 激光诱致不锈钢彩色标识工艺研究[J]. 应用激光, 2017, 37(1): 111.

ZHANG L L, YUAN L M, CHEN Y, et al. Research of the Process of Laser-Induced Color Marking on Stain-less Steel[J]. Applied Laser, 2017, 37(1): 111.

[12] 殷延蕊, 王翰章, 卢景琦. 能量注量对钛板激光着色的颜色变化影响研究[J]. 激光与红外, 2023, 53(1): 27-33.

YIN Y R, WANG H Z, LU J Q. Study on the Effect of Energy Fluence on Color Change of Laser Coloring of Titanium Plate[J]. Laser & Infrared, 2023, 53(1): 27-33.

[13] CUI C, HU J, YANG Y, et al. Formation of Nano-Sized Films on the Surface of Pure Al by Nd: YAG Pulsed Laser Irradiation[J]. Lasers in Engineering, 2009,19(1/2): 21-30.

[14] 张明鲲, 王新辉, 梁治国, 等. TC4 钛合金激光织构表面的润湿性和耐腐蚀性研究[J]. 西安石油大学学报(自然科学版), 2023, 38(5): 111-117.

ZHANG M K, WANG X H, LIANG Z G, et al. Study on Wettability and Corrosion Resistance of Laser Texturing Surface of Superwetting Titanium Alloy[J]. Journal of Xi'an Shiyou University (Natural Science Edition),2023, 38(5): 111-117.

[15] WENZEL R N. Resistance of Solid Surfaces to Wet-ting by Water[J]. Industrial & Engineering Chemistry,1936, 28(8): 988-994.

[16] LIN Z, WANG Y, WANG D N, et al. Porous Structure Preparation and Wettability Control on Titanium Im-plant[J]. Surface and Coatings Technology, 2013, 228:131-136.

[17] MARDARE D, MANOLE A, YILDIZ A, et al. Pho-toinduced Wettability of Titanium Oxide Thin Films[J].Chemical Engineering Communications, 2011, 198(4/6):530-540.

相关链接

- 2018-07-31 TB5钛棒TB5钛合金在航空领域打造高强度钛合金

- 2018-03-25 航空钛合金材料体系及钛合金化特点