钛合金具有比强度高,耐高温性、耐腐蚀性和生物相容性优异等特点,广泛应用于航空航天、船舶工业等领域[1−3]。目前,钛合金的制备工艺主要包括铸造、锻造和粉末冶金等,其中,粉末冶金工艺可避免铸造中的缩孔缩松等缺陷和锻造中的组织不均匀等问题,具有致密度高、组织均匀、成分可控、可近净成型、材料利用率高等优点[4−5]。粉末冶金工艺主要包括无压烧结、加压烧结和热机械固结等,但高温烧结时β-Ti相容易快速扩散造成原始β 晶粒粗化,增加冷却后 α 集束的尺寸和 α 片层的厚度,从而降低钛合金的力学性能[6−8]。为解决该问题,大量研究通过后处理和合金设计去细化组织,解决粉末冶金钛合金中组织粗化和性能下降的问题[9−11]。

Ti-6Al-4V合金是应用最早和最广泛的钛合金,近年来,基于该合金在相似铝−钼当量的基础上设计了大量的钛合金[12−13]。研究发现,Mo 元素在常用 β 相稳定元素中扩散系数较小[14],可以降低 Ti-Mo 体系的扩散系数从而抑制晶粒的长大[15−16]。LI等[12]在Ti-6Al-4V基础上通过Mo、Zr元素替代部分V元素,并通过激光增材制造制备获得了具有更细小 组 织 和 更 高 强 塑 性 的 新 型 Ti-6Al-2V-1.5Mo-0.5Zr-0.3Si钛合金。SHEN等[17]向Ti-6Al-4V合金中添加一定量的Mo、Fe元素,在细晶强化和固溶强化作用下使强度提高约30%。LIU等[18]研究发现在粉末冶金钛合金中加入Mo元素可以阻碍烧结过程中的晶界迁移从而达到细化组织的目的。Zr元素作为一种中性元素,可补充强化α-Ti相,并且避免高含量的Al元素造成Ti3Al的形成[19−21]。在粉末冶金钛合金中通过Mo、Zr元素的添加可以显著细化组织并且提高材料的综合力学性能。

因此,为了获得组织细小和力学性能优异的粉末冶金钛合金,本研究基于 Ti-6Al-4V 合金,在相似的铝−钼当量的基础上,以 Mo 和 Zr 元素替代 V元素,设计出Ti-6Al-3Mo-1Zr合金(Ti631),研究热压烧结法制备该合金的工艺参数,并对其物相、微观组织以及室温和高温力学性能进行研究,并与相同工艺条件下制备的Ti-6Al-4V合金(Ti64)进行了对比研究。

1 、实验

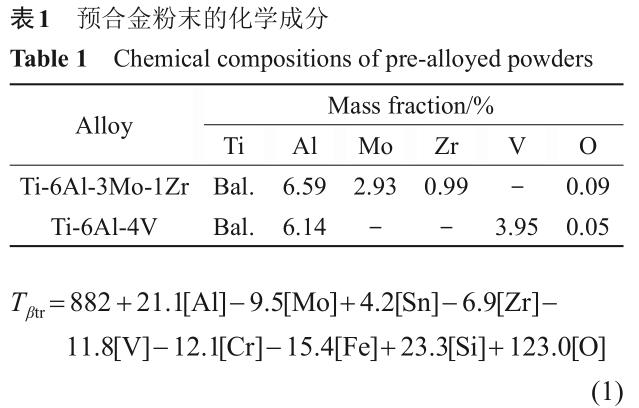

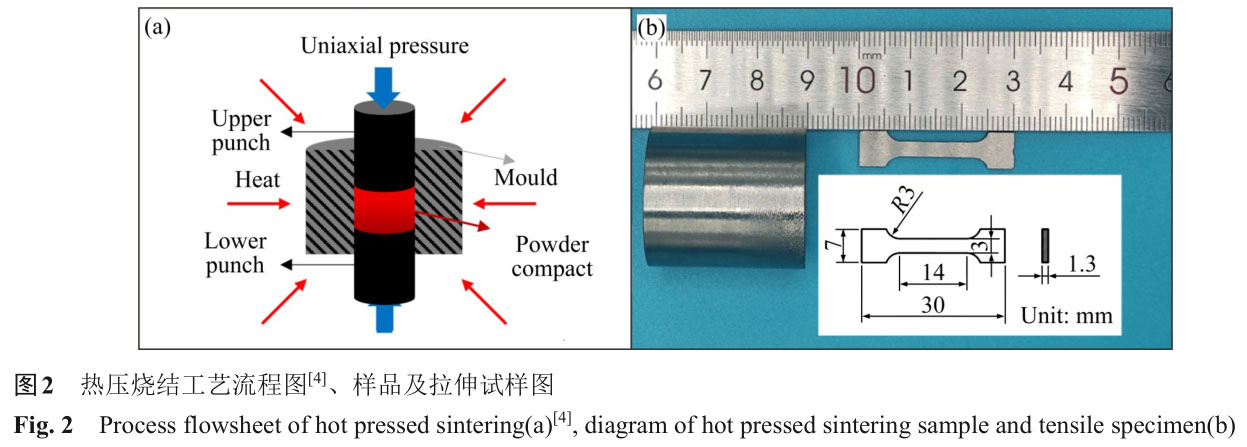

实验采用的 Ti-6Al-3Mo-1Zr 预合金球形粉末,由原始高纯 Ti、Al、Mo、Zr 金属颗粒(纯度>99.99%)经熔炼和氩气气雾化制得,其化学成分如表1所示,预合金球形粉末的化学成分与名义成分基本相符。根据表1和钛合金β相转变温度计算公式(1)可知,Ti-6Al-3Mo-1Zr合金的β相转变温度约为 997 ℃[22]。图 1 所示为 Ti-6Al-3Mo-1Zr 预合金粉末的粒径分布图、表面和横截面形貌的 SEM 像。

由图 1 可见,粉末直径为 0~270 μm,平均粒径为54 μm,球形度较好;粉末因快速凝固而在其表面呈现出细小的胞状晶,且部分粉末表面因气雾化生产时颗粒之间的碰撞而存在卫星球;预合金粉末内部组织因快速凝固而呈现出过饱和的细针状马氏体组织。用于对比的合金 Ti-6Al-4V 也采用由原始高纯金属颗粒经熔炼和氩气气雾化制得的相似粒径的

预合金球形粉末来制备,其化学成分如表1所示。

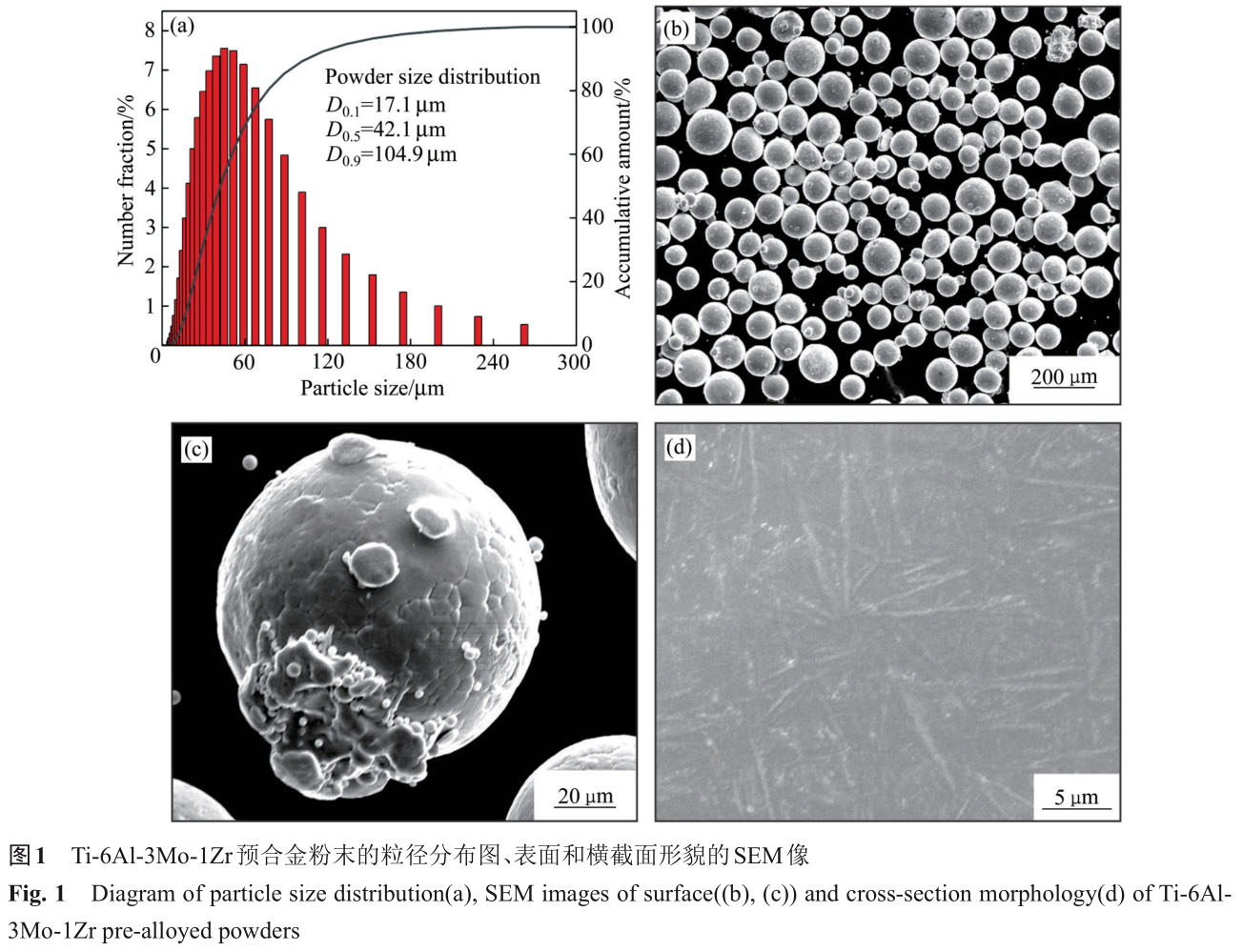

热 压 烧 结 工 艺 采 用 美 国 Centorr Vacuum Industries 公司的 HP−12×12×12 型热压炉设备。热压烧结工艺流程如图2(a)所示,将预合金球形粉末放入内径为30 mm的石墨模具中,采用氩气热压烧结工艺对Ti-6Al-3Mo-1Zr预合金球形粉末进行成型固结,根据理论计算的β相转变温度,热压烧结工艺 参 数 设 置 为 : 烧 结 温 度 分 别 为 900、 1000、1100 ℃,升温速率为 10 ℃/min,压力为 30 MPa,在分别选定的烧结温度下保温保压60 min后随炉冷却,随后得到热压烧结态 Ti-6Al-3Mo-1Zr 合金。

Ti-6Al-4V合金的烧结温度为 1000 ℃,其他参数与上述一致。为了后续描述的方便,对各合金名称进行简化,烧结温度分别为 900、1000、1100 ℃的Ti-6Al-3Mo-1Zr 合 金 分 别 命 名 为 Ti631-HP900、Ti631-HP1000、 Ti631-HP1100, 烧 结 温 度 为1000 ℃的Ti-6Al-4V合金命名为Ti64-HP1000。

对热压烧结态样品线切割取样进行成分、物相、微观组织表征和力学性能测试。采用美国力可ONH836型设备对热压烧结态样品的氧含量进行测试。采用 X' pert Powder 型 X 射线衍射仪器对粉末及热压烧结态样品进行物相分析,靶材选用Cu靶,波长为 0.15406 nm,衍射角范围为 10°~90°,并用Jade 6.0 软件分析合金的相组成。对热压烧结态试样进行机械研磨、抛光和腐蚀(腐蚀剂配方(体积分数)为5%HF+10%HNO3+85%H2O,腐蚀时间为6 s)。

采用Leica DMI500M型光学显微镜(OM)和SU8220型超高分辨率冷场发射扫描电镜(SEM)对合金微观组织进行观察,采用EDS对观察表面进行合金成分分析,并用Image-Pro Plus软件统计晶粒尺寸大小。根据各合金元素质量分数(wi)和理论密度(ρi)计算合金理论密度(ρth),如式(2)所示。计算得到 Ti631 合金的理论密度为4.458 g/cm3,随后采用阿基米德排水法测量并计算合金的致密度。采用 CMT5105 型电子拉伸试验机对热压烧结态样品进行室温(25 ℃)和高温(300 ℃、600 ℃)拉伸测试,拉伸速率为0.50 mm/min,每组参数测试 3 组取平均值。热压烧结态样品及拉伸试样如图2(b)所示。

2、 实验结果

2.1 合金的成分及物相

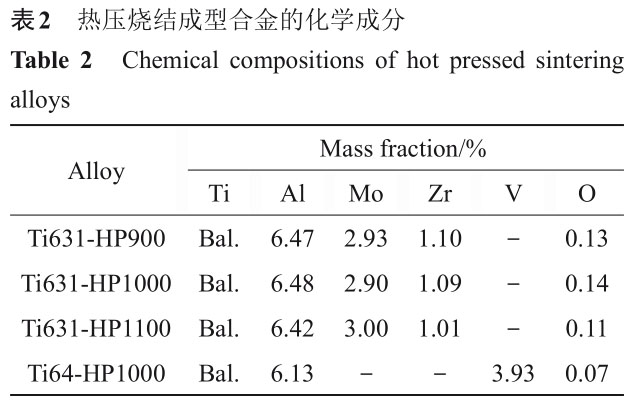

表2所示为热压烧结成型合金的化学成分。由表 2 可见,热压烧结态 Ti631 合金在不同热压烧结温度下化学成分变化不大,且热压烧结前后合金成分稳定。热压烧结态Ti631-HP1000和Ti64-HP1000合金的 O 含量(质量分数)均低于 0.2%,但与 Ti64-HP1000 合金相比,Ti631-HP1000 合金的 O 含量要多 0.07%。α+β 钛合金的力学性能易受 O 含量的影响,但因部分钛被其他元素置换导致八面体间隙扩大,使得O元素造成的晶格畸变较小,因此低O含量下,O含量变化对α+β钛合金的力学性能影响不明显[23]。

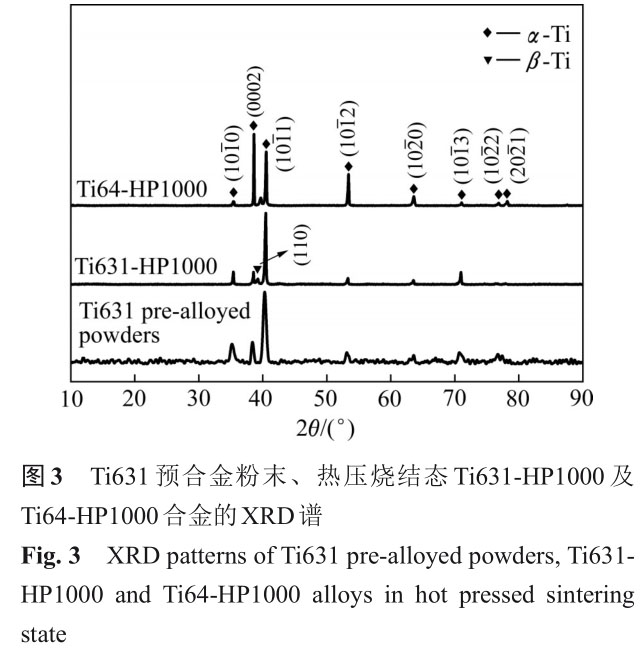

图 3 所示为 Ti631 预合金粉末、热压烧结态Ti631-HP1000 及 Ti64-HP1000 合金的 XRD 谱。由图 3 可见,Ti631 预合金粉末仅由 α′相构成,由于熔化和快速凝固,原始β晶粒完全转变为过饱和马氏体组织。Ti631-HP1000和Ti64-HP1000合金均由α 相和少量的 β 相构成。在烧结保温过程中,过饱和马氏体组织转变为β相,随后在炉冷过程中转变为α相,并残留少量β相。

2.2 合金的显微组织

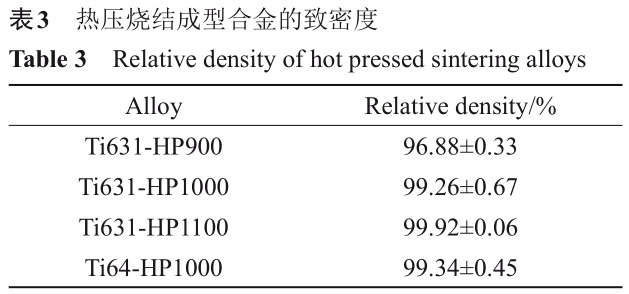

表3所示为热压烧结成型合金的致密度。由表3可见,随着热压烧结温度的增加,因为元素扩散更充分,Ti631合金的致密度增加。在相同热压烧结条件下,由于Mo元素在烧结过程中阻碍Ti元素扩散,因此 Ti631-HP1000 合金的致密度略低于Ti64-HP1000合金。

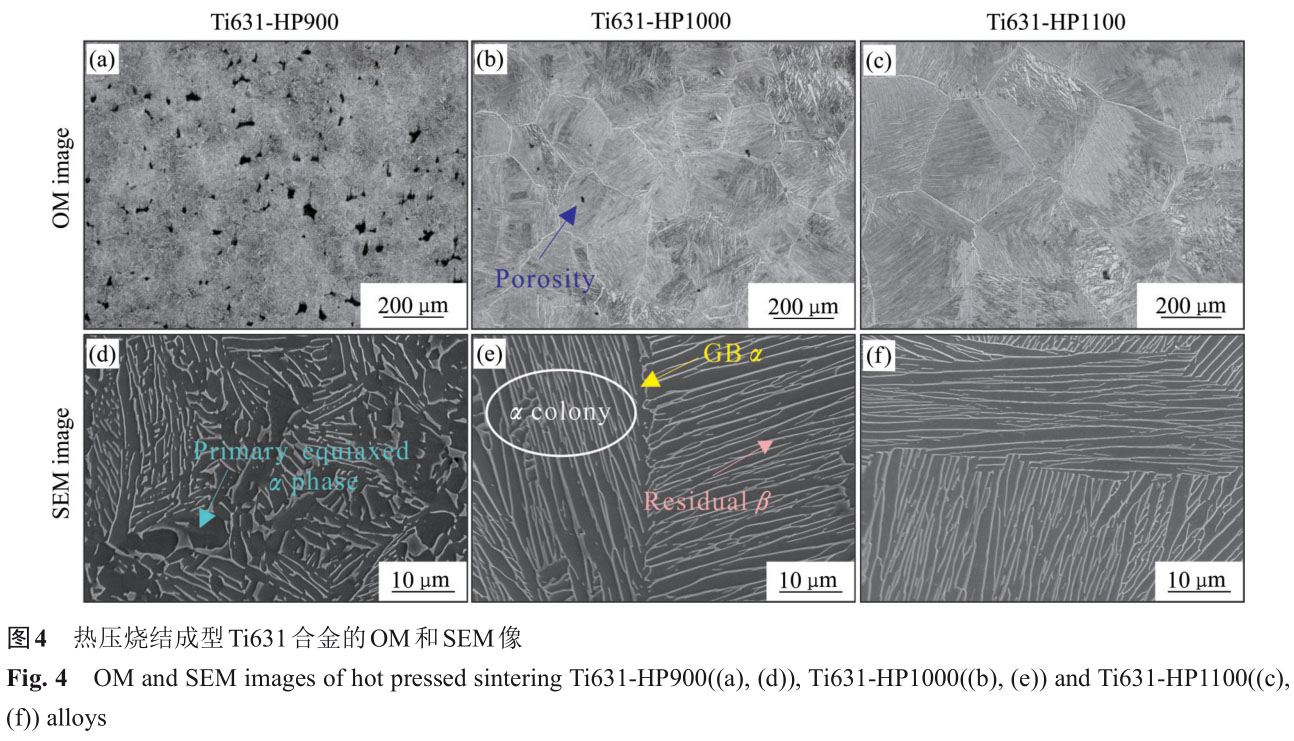

图 4 所示为热压烧结成型 Ti631 合金的 OM 和SEM像。由图4可见,随着烧结温度的增加,孔隙率减小,致密度提高,原始β晶粒尺寸和α集束尺寸变大,但α片层厚度变化不大。由图4(a)和(d)可见,Ti631-HP900合金组织由大量孔隙、等轴α相、α 集束和残余 β 相组成。由于烧结温度在 α+β 两相区(<997 ℃),在烧结过程中过饱和马氏体转变为α相与β相,随炉冷却后,等轴α相保留至室温,β相转变为晶界α相、α集束和残余β相,但晶界α相因等轴 α 相的存在而不明显。由图 4(b)和(e)可见,Ti631-HP1000 合金组织由少量孔隙、晶界 α 相、α集束和残余 β 相组成,表现出明显的魏氏组织特征。由于烧结温度在β相区,在烧结过程中过饱和马氏体完全转变为 β 相,随炉冷却后,β 相转变为晶界 α 相、α 集束和残余 β 相。由图 4(c)和(f)可见,Ti631-HP1100合金组织与Ti631-HP1000合金类似,由于烧结温度的增加,原始β晶粒尺寸和α集束尺寸增加,但α片层厚度变化不大。

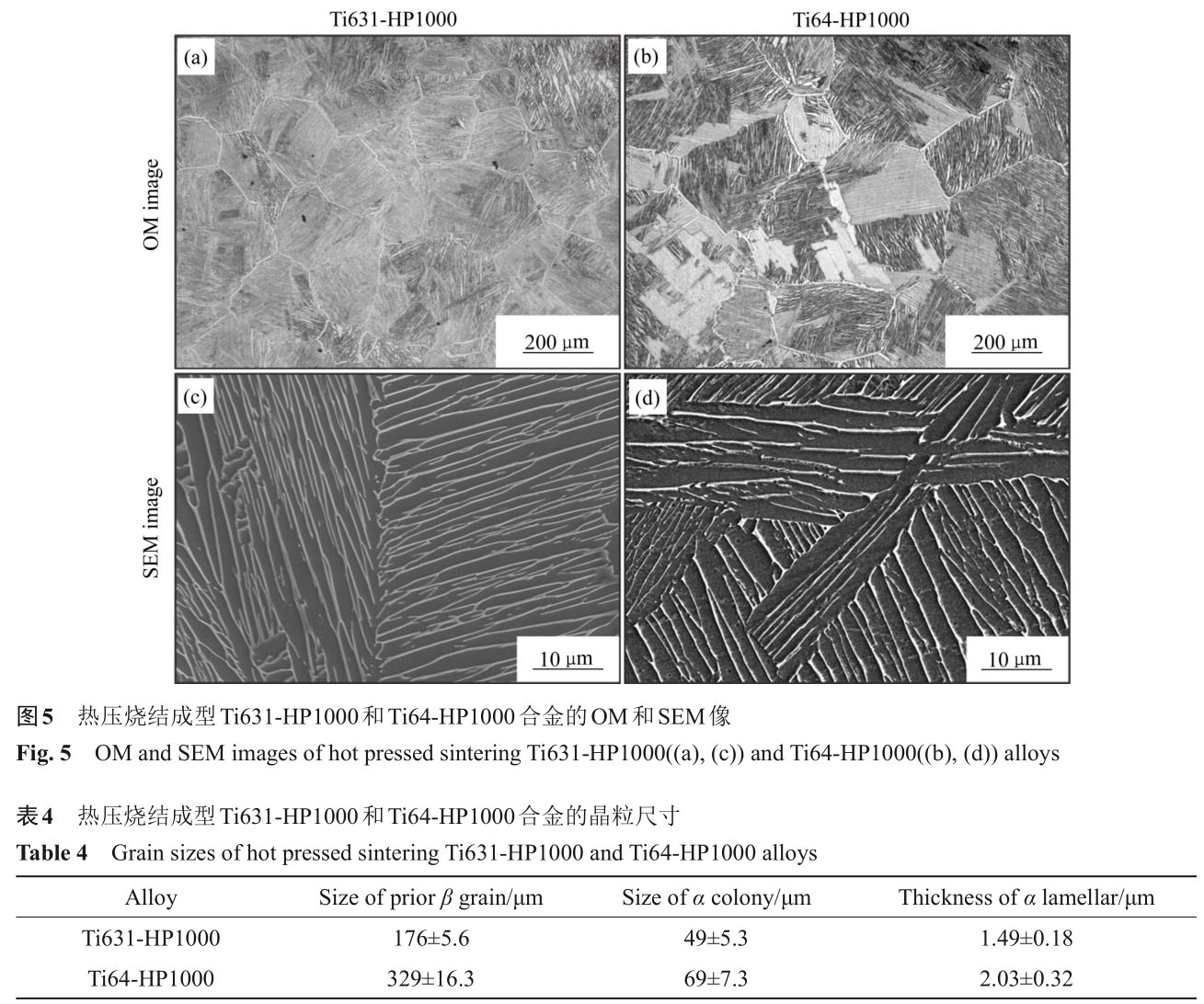

为了对比分析,图5所示为相同工艺下热压烧结成型Ti631-HP1000和Ti64-HP1000合金的OM和SEM 像。由图 5 可以看出,Ti631-HP1000 和 Ti64-HP1000 合金的组织均由晶界 α 相、α 集束和残余 β相组成,均表现出明显的魏氏组织特征。由表4可见,在相同热压烧结条件下,Ti631-HP1000合金的原始 β 晶粒尺寸、α 集束尺寸和 α 片层厚度均显著小于 Ti64-HP1000 合金,这主要是因为 Mo 的扩散速率比V低,可以降低钛合金的扩散系数[12, 18],抑制高温烧结过程中原始β晶粒的长大,从而进一步减小冷却后α集束的尺寸和α片层的厚度。通过图像处理软件计算得到Ti631-HP1000和Ti64-HP1000合 金 的 β 相 含 量 分 别 为 25.4% 和 14.1%, Ti631-HP1000合金的β相含量更高。

2.3 合金的力学性能

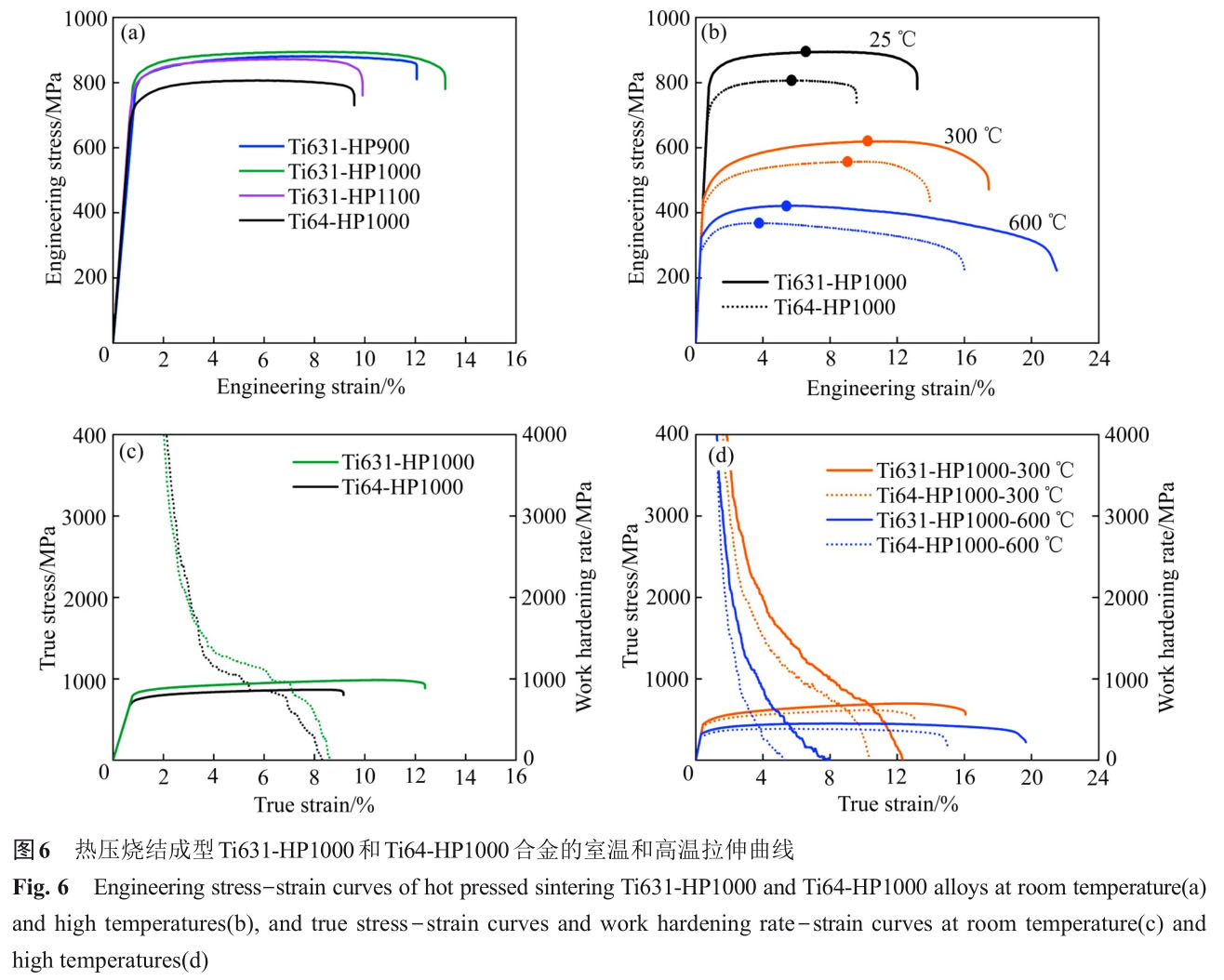

图6所示为热压烧结成型合金的室温和高温拉伸曲线。由图 6(a)和(c)可见,随着烧结温度的增加,Ti631合金的室温强度和塑性均表现出先增加后减小的趋势,在 1000 ℃时达到最大值,此时抗拉强度为 895 MPa,屈服强度为 823 MPa,断后伸长 率 为 (12.7±0.7)% 。 与 Ti64-HP1000 合 金 相 比 ,Ti631-HP1000 合金的抗拉强度提高了 92 MPa,屈服强度提高了 83 MPa,断后伸长率提高了 3.6%。

同时,Ti631-HP1000合金与Ti64-HP1000合金的加工硬化曲线相似,主要分为两个阶段,第一阶段加工硬化率急剧下降,第二阶段加工硬化率缓慢下降,但没有明显的上升趋势。因此,Ti631-HP1000和 Ti64-HP1000 合金的室温变形均以位错滑移为主[24−25], 但 与 Ti64-HP1000 合 金 相 比 , Ti631-HP1000 合金具有更高的加工硬化率。由于拉伸过程中加工硬化率高的材料通常具有更高的均匀塑性变形能力[26],因此,高的加工硬化率导致 Ti631-HP1000 合 金 具 有 更 大 的 断 后 伸 长 率 , Ti631-HP1000 合金的室温强度和塑性均显著高于 Ti64-HP1000合金。

由图 6(b)和(d)可见,随着拉伸测试温度的增加,Ti631-HP1000和Ti64-HP1000合金的强度逐渐减小,塑性逐渐增加。在 300℃下,Ti631-HP1000合金的抗拉强度为617MPa,屈服强度为491 MPa,断后伸长率为(16.2±0.7)%,与Ti64-HP1000合金相比,抗拉强度提高了 69 MPa,屈服强度提高了 45MPa, 断 后 伸 长 率 提 高 了 4.0%; 在 600 ℃ 下 ,Ti631-HP1000合金的抗拉强度为415 MPa,屈服强度为360 MPa,断后伸长率为(22.2±4.2)%,与Ti64-HP1000合金相比,抗拉强度提高了52 MPa,屈服强度提高了 33 MPa,断后伸长率提高了 7.0%。同时,Ti631-HP1000和Ti64-HP1000合金的高温变形均以位错滑移为主[25, 27−29],在相同测试温度下 ,Ti631-HP1000合金的加工硬化率和均匀塑性变形阶段 应 变 均 显 著 高 于 Ti64-HP1000 合 金 。 Ti631-HP1000合金中Mo元素细化晶粒尺寸的作用可提高合金在高温拉伸的变形协调性阻碍微孔形核,同时该元素可降低Ti元素在高温时的扩散速率,阻碍界面的迁移,在高温拉伸过程中强化界面,提高界面抗裂纹扩展能力,因此 Ti631-HP1000 合金的高温强度和塑性显著提高。

2.4 合金的断口形貌

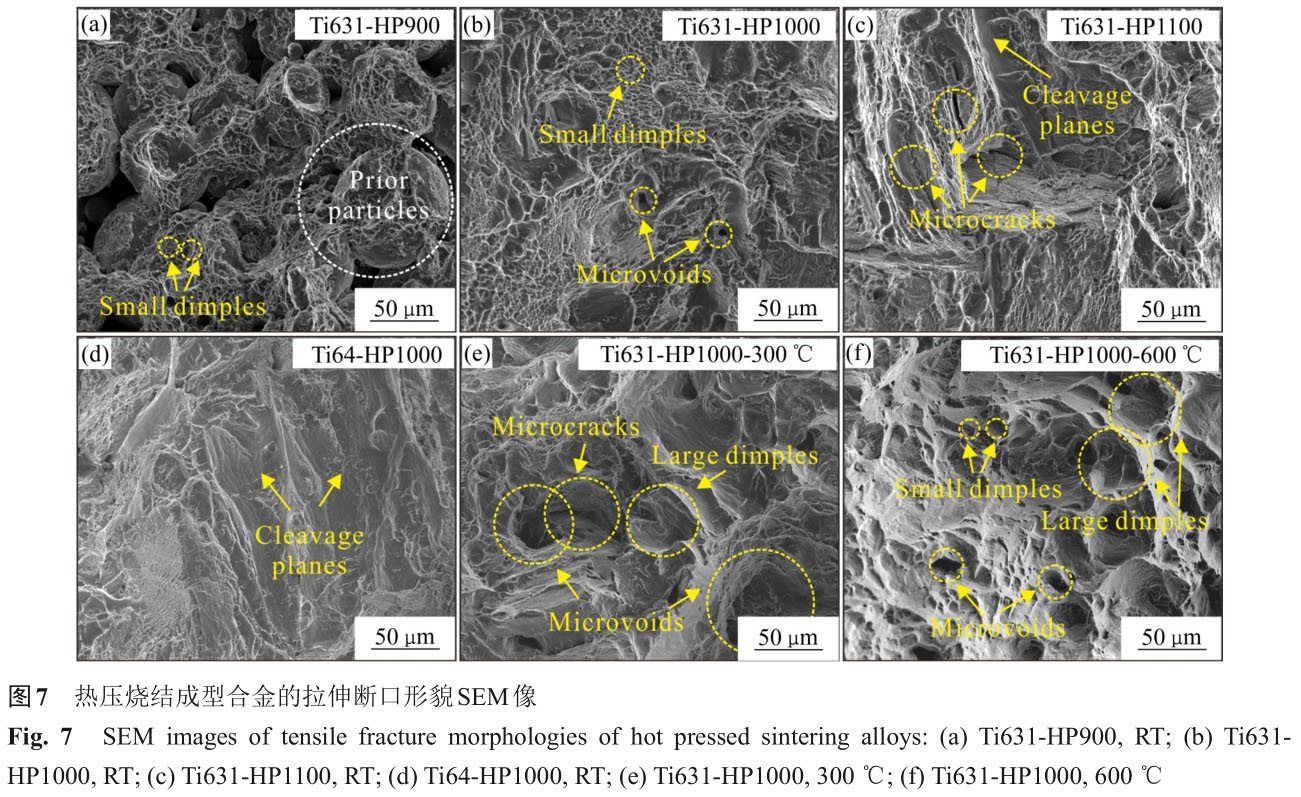

图7所示为热压烧结成型合金拉伸断口形貌的SEM 像。由图 7(a)~(c)可见,在室温(RT)拉伸条件下,Ti631-HP900合金断口存在原始颗粒形貌,单个颗粒内部存在韧窝,裂纹容易萌生于原始颗粒之间的缝隙处,并沿着缝隙扩展,因此塑性较差;Ti631-HP1000合金断口主要由大量韧窝和少量微孔构成,Ti631-HP1100合金断口主要由大量解理面、少量韧窝和少量微裂纹构成,因此 Ti631-HP1000合金的塑性最好。对比图 7(b)和(d)可见,Ti64-HP1000 合金断口基本全由解理面构成,反映出Ti631-HP1000合金的塑性比Ti64-HP1000更好。由图 7(e) 和 (f) 可 见 , 在 高 温 拉 伸 条 件 下 , Ti631-HP1000 合金断口的微孔大小、韧窝尺寸和深度均增加;在300 ℃拉伸条件下,Ti631-HP1000合金断口的较大微孔会导致微裂纹的增多,因此其塑性低于在600 ℃拉伸条件下的Ti631-HP1000合金。

3 、讨论

3.1 强化机制

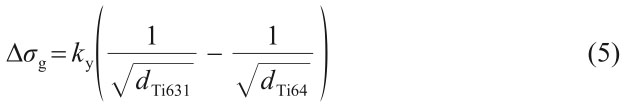

在相同工艺条件下,Ti631-HP1000 合金的强度高于 Ti64-HP1000 合金,其原因可以从固溶强化、Hall-Petch 效应和 α/β 界面强化进行解释。首先,固溶强化通常为钛合金中的主要强化机制之一,其表达式如式(3)所示:

式中:Bi为溶质 i 的强化系数,xi为溶质 i 的摩尔分数。

对 于 双 相 钛 合 金 , 固 溶 强 化 公 式 如 式 (4)所示[30]:

式中:fα和fβ分别为α相和β相的含量。

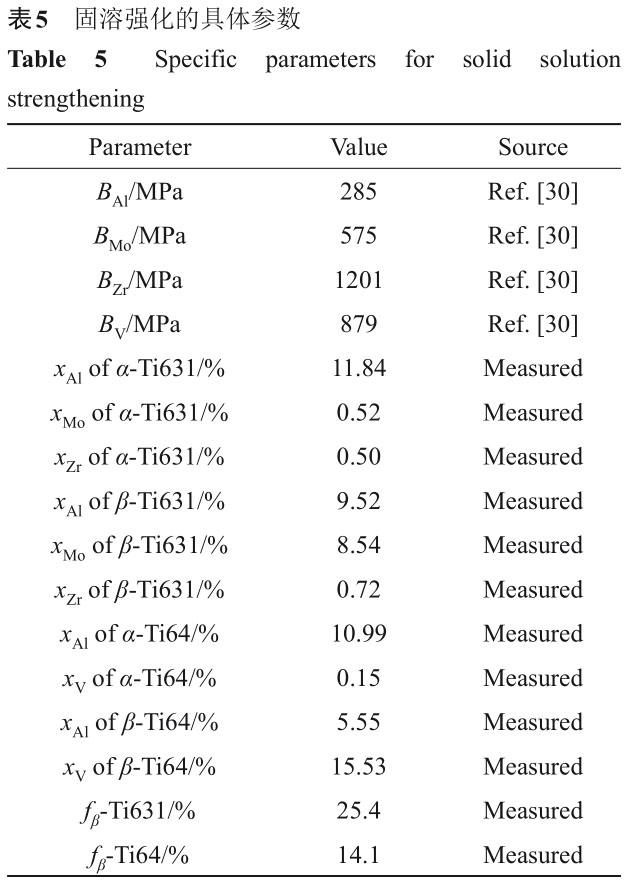

根据表 5 和式(4)计算得出,Ti631-HP1000 和Ti64-HP1000合金的固溶强化分别为106 MPa和96MPa,Ti631-HP1000 合金比 Ti64-HP1000 合金要高约10 MPa。

其次,细晶强化引起的强度增量可由经典的Hall-Petch公式给出,其表达式如式(5)所示[31]:

式中:ky为强度系数;d 为 α 集束尺寸。钛合金中的强化系数范围为(0.5~0.7 MN·m−3/2)[32],因此,与Ti64-HP1000合金相比,Ti631-HP1000合金由于低扩散速率导致α集束尺寸减小引起的强度增量估计为12 MPa。

第三,α/β 界面可以有效抵抗变形过程中的位错滑移,因此,α板条的尺寸也被认为是影响钛合金强度的最有效因素之一,α板条厚度与屈服强度之间的经验关系如式(6)所示[31]:

式中:Wα表示α板条的平均厚度;σ0是一个常量。因此,与Ti64-HP1000合金相比,Ti631-HP1000合金由于 α 板条厚度减小引起的强度增量估计为66 MPa。

图 8 所示为 Ti631-HP1000 和 Ti64-HP1000 合金的强化机制。由图8可见,计算的屈服强度增量之和与实验值增量基本符合,Ti631-HP1000合金屈服强度提高的主要原因是α板条厚度的减小,除此之外还有α集束尺寸的减小和固溶强化。

3.2 室温拉伸变形行为分析

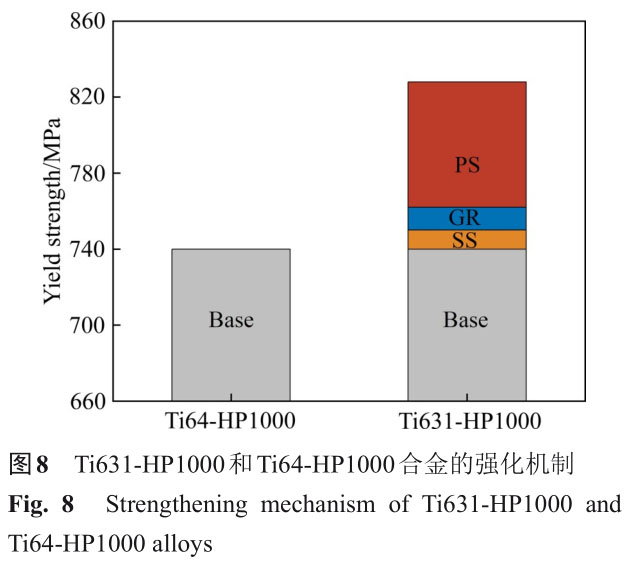

在相同工艺条件下,Ti631-HP1000 合金在室温拉伸变形过程中的加工硬化率高于Ti64-HP1000合金。图9所示为应变为4.5%时室温拉伸试样侧截面的 SEM 像。由图 9 可见,Ti631-HP1000 和 Ti64-HP1000 合金的室温拉伸变形以位错滑移为主,因此Ti631-HP1000和Ti64-HP1000合金的加工硬化率与位错有关。钛合金中阻碍位错运动的界面包括α/

β界面、相邻α集束之间的边界和晶界α相与相邻α集束之间的边界,其中α/β界面对位错的阻碍力与相邻α和β相的取向关系有关。当相邻的α相和β相之间符合 Burgers 取向关系时,滑移会通过激活残余 β 相的相关滑移系统而实现 α 片层之间的转移,此时,α 片层之间的取向差会导致 α/β 界面堆积位错。当相邻的α和β相之间不符合Burgers取向关系时,滑移线将终止于α/β界面,此时α/β界面也会堆积位错[33−36]。由图 9(a)~(c)可见,Ti631-HP1000 合金表面的滑移线较少且长度较短,这是因为Ti631-HP1000合金的原始β晶粒尺寸、α集束尺寸和α片层厚度均较小,高度分散的界面有助于增加位错存储能力和位错运动阻力[37−38],因此 Ti631-HP1000合金的加工硬化率较高。由图 9(d)~(f)可见,Ti64-HP1000合金表面的滑移线较多且长度较长,α/β界面存在剪切偏移[39−41],这是因为界面较少,对位错运动阻力较低,因此Ti64-HP1000合金的加工硬化率较低。

3.3 室温拉伸断裂行为分析

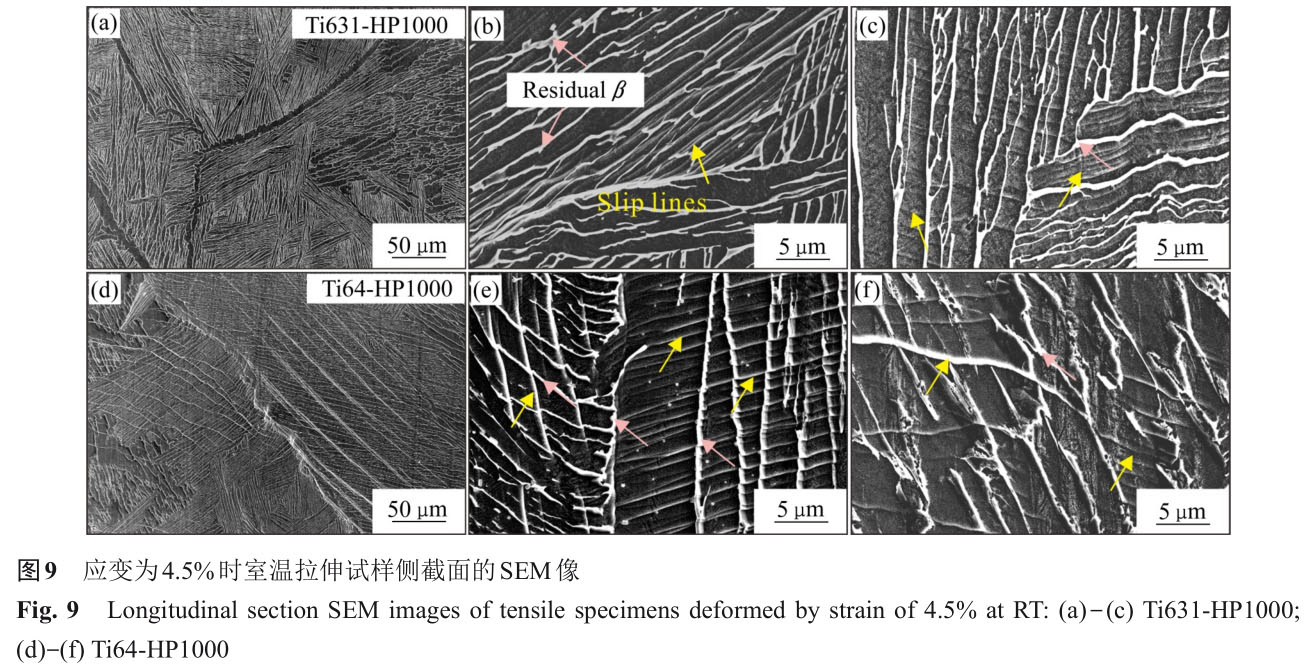

图 10 所示为室温拉伸试样断口附近侧截面的SEM 像 。 由 图 10 可 见 , Ti631-HP1000 和 Ti64-HP1000 合金的裂纹扩展路径曲折,Ti631-HP1000合金断口附近侧截面组织存在片层扭曲变形、较少的微孔及微裂纹,这主要是因为 Ti631-HP1000 合金界面较多,变形协调性较好,可以缓解界面的应力集中,从而抑制微孔及裂纹的形核与扩展[42],因

此Ti631-HP1000合金的塑性较好。而Ti64-HP1000合金断口附近侧截面组织存在较多微孔及微裂纹,这主要是因为Ti64-HP1000合金界面较少,变形协调能力较差,且滑移线经过 α/β 界面时残余 β 相出现剪切偏移,此时会导致不均匀的局部变形[33],界面的不均匀变形会促进微孔及微裂纹的形核与扩展[43],因此会造成Ti64-HP1000合金的塑性较差。

4、 结论

1) Ti-6Al-3Mo-1Zr 合金在 1000 ℃的热压烧结成型样品的原始β晶粒尺寸和α集束尺寸最小。相比较于 Ti-6Al-4V 合金,Ti-6Al-3Mo-1Zr 合金的 β相含量更高,原始β晶粒尺寸、α集束尺寸和α片层厚度显著减小,分别为176 μm、49 μm和1.49 μm。

2) 1000 ℃热压烧结成型的 Ti-6Al-3Mo-1Zr 合金样品的室温抗拉强度、屈服强度和断后伸长率最高,分别为 895 MPa、823 MPa 和 12.7%。Ti-6Al-3Mo-1Zr合金的室温强度、加工硬化率及塑性均显著优于相同工艺条件下的 Ti-6Al-4V 合金。Ti-6Al-3Mo-1Zr 合金的室温强化机制主要为固溶强化、Hall-Petch 效应和 α/β 界面强化。Ti-6Al-3Mo-1Zr合金室温加工硬化率提高的原因主要在于界面数量的增多使得位错存储能力和位错运动阻力增加。

3) 1000 ℃热压烧结成型的 Ti-6Al-3Mo-1Zr 合金样品的300 ℃抗拉强度、屈服强度和断后伸长率分别为 617 MPa、491 MPa 和 16.2%,其 600 ℃抗拉强度、屈服强度和断后伸长率分别为 415 MPa、360 MPa 和 22.2%。Ti-6Al-3Mo-1Zr 合金的高温强度、加工硬化率及塑性均显著优于相同工艺条件下的 Ti-6Al-4V 合金,其原因在于晶粒尺寸的细化和Ti 元素扩散速率的降低可增加变形协调性并强化界面。

REFERENCES

[1]赵秦阳, 陈永楠, 徐义库, 等 . 钛合金材料低成本化制备技术进展与展望[J]. 中国有色金属学报, 2021, 31(11): 3127−3140.

ZHAO Q Y, CHEN Y N, XU Y K, et al. Progress and prospects of cost-effective manufacturing technologies for titanium alloys[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(11): 3127−3140.

[2]赵永庆, 葛 鹏, 辛社伟. 近五年钛合金材料研发进展[J]. 中国材料进展, 2020, 39(7/8): 527−534, 557−558.

ZHAO Y Q, GE P, XIN S W. Progresses of R&D on Ti-alloy materials in recent 5 years[J]. Materials China, 2020,39(7/8): 527−534, 557−558.

[3]李长富, 郑鉴深, 周思雨, 等. CMT电弧增材制造TC4钛合金的显微组织与力学性能[J]. 中国有色金属学报, 2022,32(9): 2609−2619.

LI C F, ZHENG J S, ZHOU S Y, et al. Microstructure and mechanical properties of CMT wire arc additive manufactured Ti-6Al-4V titanium alloy[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(9): 2609−2619.

[4]WANG Z, TAN Y N, LI N. Powder metallurgy of titanium alloys: A brief review[J]. Journal of Alloys and Compounds,2023, 965: 171030.

[5]FANG Z Z, PARAMORE J D, SUN P, et al. Powder metallurgy of titanium—Past, present, and future[J].International Materials Reviews, 2018, 63(7): 407−459.

[6]CAO F, RAVI CHANDRAN K S, KUMAR P. New approach to achieve high strength powder metallurgy Ti-6Al-4V alloy through accelerated sintering at β-transus temperature and hydrogenation-dehydrogenation treatment[J]. Scripta Materialia, 2017, 130: 22−26.

[7]AMHERD HIDALGO A, FRYKHOLM R, EBEL T, et al.Powder metallurgy strategies to improve properties and processing of titanium alloys: A review[J]. AdvancedEngineering Materials, 2017, 19(6): 1600743.

[8]MARTY M, OCTOR H, WALDER A. Process for forming a titanium base alloy with small grain size by powder metallurgy: US4601874[P]. 1986−07−22.

[9]SINGH A P, YANG F, TORRENS R, et al. Processing,microstructures and properties of a Ti-6Al-4V extrusion produced by an industrial scale setup[J]. Key Engineering Materials, 2018, 770: 60−69.

[10] 汤慧萍, 刘 咏, 黄伯云, 等. 粉末冶金Ti-NdAl合金烧结行为及组织性能的研究[J]. 稀有金属材料与工程, 2004,33(12): 1270−1273.

TANG H P, LIU Y, HUANG B Y, et al. Research on sintered behavior and structure performance of Ti-NdAl alloy for powder metallurgy[J]. Rare Metal Materials and Engineering, 2004, 33(12): 1270−1273.

[11] 刘 超, 刘国威, 郭雷明, 等. 稀土元素Er对Ti-6Al-4V-0.5Si合金组织与性能的影响[J]. 金属热处理, 2020, 45(12):222−226.

LIU C, LIU G W, GUO L M, et al. Effect of rare earth element Er on microstructure and properties of Ti-6Al-4V-0.5Si alloy[J]. Heat Treatment of Metals, 2020, 45(12):222−226.

[12] LI G C, LI J, TIAN X J, et al. Microstructure and properties of a novel titanium alloy Ti-6Al-2V-1.5Mo-0.5Zr-0.3Si manufactured by laser additive manufacturing[J]. Materials Science and Engineering A, 2017, 684: 233−238.

[13] 王 伟, 宫鹏辉, 史亚鸣, 等 . 轧制火次对 EB 熔炼 TC4 钛合金显微组织、织构和力学性能的影响[J]. 中国有色金属学报, 2022, 32(9): 2595−2608.

WANG W, GONG P H, SHI Y M, et al. Influence of hotrolling process on microstructure, microtexture and mechanical properties of Ti-6Al-4V alloy fabricated by electron beam cold hearth melting[J]. The Chinese Journal of Nonferrous Metals, 2022, 32(9): 2595−2608.

[14] FAN F J, GU Y Y, XU G L, et al. Diffusion research in BCC Ti-Al-Zr ternary alloys[J]. Journal of Phase Equilibria and Diffusion, 2019, 40(5): 686−696.

[15] 王楚凡, 蔡 奇, 刘金旭, 等 . Mo 含量对粉末冶金 Ti-Mo 合金组织与力学性能的影响[J]. 中国有色金属学报, 2023,33(2): 328−342.

WANG C F, CAI Q, LIU J X, et al. Effects of Mo content on microstructure and mechanical properties of Ti-Mo alloys prepared by powder metallurgy[J]. The Chinese Journal of Nonferrous Metals, 2023, 33(2): 328−342.

[16] 汤慧萍, 刘海彦, 黄原平, 等. Mo对P/M Ti-Mo合金烧结致密化和力学性能的影响[J]. 稀有金属材料与工程, 2006,35(12): 1932−1935.

TANG H P, LIU H Y, HUANG Y P, et al. Effect of Mo addition on sintering densification and mechanic properties of PM Ti-Mo alloy[J]. Rare Metal Materials and Engineering, 2006, 35(12): 1932−1935.

[17] SHEN J, ZHANG Z H, XIE J X. Simultaneously enhancing the hot workability and room-temperature strength of Ti-6Al-4V alloy via adding Mo and Fe[J]. Journal of Materials Science & Technology, 2024, 180: 32−44.

[18] LIU Y, CHEN L F, TANG H P, et al. Design of powder metallurgy titanium alloys and composites[J]. Materials Science and Engineering A, 2006, 418(1/2): 25−35.

[19] NAKASUJI K, OKADA M. New high strength titanium alloy Ti10%Zr for spectacle frames[J]. Materials Science and Engineering A, 1996, 213(1/2): 162−165.

[20] ZHENG Y F, WILLIAMS R E A, NAG S, et al. The effect of alloy composition on instabilities in the β phase of titanium alloys[J]. Scripta Materialia, 2016, 116: 49−52.

[21] 叶 园 . Zr 含量对 650 ℃短时高温钛合金显微组织和力学性能的影响[D]. 哈尔滨: 哈尔滨工业大学, 2020.

YE Y. Effect of Zr content on microstructure and mechanical properties of high temperature titanium alloys for short-term used at 650 ℃[D]. Harbin: Harbin Institute of Technology,2020.

[22] GUO Z, MALINOV S, SHA W. Modelling beta transus temperature of titanium alloys using artificial neural network[J]. Computational Materials Science, 2005, 32(1):1−12.

[23] LUO S D, SONG T, LU S L, et al. High oxygen-content titanium and titanium alloys made from powder[J]. Journal of Alloys and Compounds, 2020, 836: 155526.

[24] ZHANG C, LI D S, LI X Q, et al. An experimental study of the tension-compression asymmetry of extruded Ti-6.5Al-2Zr-1Mo-1V under quasi-static conditions at high temperature[J]. Metals, 2021, 11(8): 1299.

[25] HAO F, XIAO J F, FENG Y, et al. Tensile deformation behavior of a near- α titanium alloy Ti-6Al-2Zr-1Mo-1V under a wide temperature range[J]. Journal of Materials Research and Technology, 2020, 9(3): 2818−2831.

[26] 罗逸飞. 热机械固结TiH2/Al60V40粉末制备Ti-6Al-4V合金的显微组织调控研究[D]. 上海: 上海交通大学, 2021.

LUO Y F. Microstructure control of Ti-6Al-4V alloy fabricated by thermomechanical consolidation of TiH2/Al60V40 powder[D].Shanghai:Shanghai Jiao Tong University, 2021.

[27] ZHANG W J, XIE H F, HUI S X, et al. In-situ SEM observation on fracture behavior of titanium alloys with different slow-diffusing β stabilizing elements[J]. Materials,2020, 13(8): 1848.

[28] 梁彦鹏 . 激光增材制造高温高强钛合金组织性能调控研究[D]. 大连: 大连理工大学, 2022.

LIANG Y P. Study on microstructure and properties of high temperature and high strength titanium alloy fabricated by laser additive manufacturing[D]. Dalian: Dalian University of Technology, 2022.

[29] ZHANG W J, SONG X Y, HUI S X, et al. The effects of Mo content on microstructure and high temperature tensile behavior of Ti-6.5Al-2Sn-4Zr-xMo-2Nb-1W-0.2Si titanium alloys[J]. Materials at High Temperatures, 2017, 34(3):179−185.

[30] ZHAO G H, LIANG X Z, KIM B, et al. Modelling strengthening mechanisms in beta-type Tialloys[J].Materials Science and Engineering A, 2019, 756: 156−160.

[31] ZHANG T L, ZHU J M, YANG T, et al. A new α+β Ti-alloy with refined microstructures and enhanced mechanical properties in the as-cast state[J]. Scripta Materialia, 2022,207: 114260.

[32] BANERJEE D, WILLIAMS J C. Perspectives on titanium science and technology[J]. Acta Materialia, 2013, 61(3):844−879.

[33] SAVAGE M F, TATALOVICH J, MILLS M J. Anisotropy in the room-temperature deformation of α − β colonies in titanium alloys: Role of the α−β interface[J]. Philosophical Magazine, 2004, 84(11): 1127−1154.

[34] SAVAGE M F, TATALOVICH J, ZUPAN M, et al.Deformation mechanisms and microtensile behavior of single colony Ti-6242Si[J].Materials Science and Engineering A, 2001, 319-321: 398−403.

[35] WANG K, YAN Z B, ZHOU Y, et al. Slip initiation in interlayered β and corresponding slip transfer during compression of a lamellar-structure titanium alloy[J]. Results in Physics, 2020, 18: 103276.

[36] HE D, ZHU J C, ZAEFFERER S, et al. Effect of retained beta layer on slip transmission in Ti−6Al−2Zr−1Mo−1V near alpha titanium alloy during tensile deformation at room temperature[J]. Materials & Design(1980 − 2015), 2014, 56:937−942.

[37] FANG Y C, LIU C, JIN K H, et al. Additive manufacturing of titanium alloys with enhanced strength and uniform ductility via multi-element alloying[J]. Journal of Materials Research and Technology, 2023, 24: 6854−6860.

[38] 商国强, 张晓泳, 王新南, 等. 冷却速率对TB17钛合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2023,33(6): 1758−1768.

SHANG G Q, ZHANG X Y, WANG X N, et al. Effect of cooling rate on microstructure and properties of TB17 titanium alloy[J]. The Chinese Journal of Nonferrous Metals,2023, 33(6): 1758−1768.

[39] WANG Q, REN J Q, WU Y K, et al. Comparative study of crack growth behaviors of fully-lamellar and bi-lamellar Ti-6Al-3Nb-2Zr-1Mo alloy[J].Journal of Alloys and Compounds, 2019, 789: 249−255.

[40] ZHAO Q Y, YANG F, TORRENS R, et al. In-situobservation of the tensile deformation and fracture behaviour of powder-consolidated and as-cast metastable beta titanium alloys[J]. Materials Science and Engineering A, 2019, 750:45−59.

[41] TAN C S, SUN Q Y, XIAO L, et al. Slip transmission behavior across α/β interface and strength prediction with a modified rule of mixtures in TC21 titanium alloy[J]. Journal of Alloys and Compounds, 2017, 724: 112−120.

[42] WANG K, LI H H, ZHOU Y, et al. Dislocation slip and crack nucleation mechanism in dual-phase microstructure of titanium alloys: A review[J]. Acta Metallurgica Sinica (English Letters), 2023, 36(3): 353−365.

[43] WANG J, ZHAO Y Q, ZHOU W, et al. In-situ study on tensile deformation and damage evolution of metastable β titanium alloy with lamellar microstructure[J]. Materials Science and Engineering A, 2021, 824: 14179

无相关信息