1 、引言

钛合金具有比强度高、耐腐蚀性能和低温性能好及热强度高等优点,是航空航天工业中广泛使用的材料 [1]。 国内航空、航天及军工等行业已经开展了对钛合金材料高速铣削的研究和应用,加工零件以结构件 为主,主要解决加工效率和刀具耐用度的问题[2]。

TB18钛合金是西部超导公司与国内高校、科研院所合作开发的一种新型近β钛合金,其名义成分为 Ti⁃5Al⁃5Mo⁃5V⁃6Cr⁃1Nb⁃0.5Fe,经热处理后该合金的断裂韧性与传统高强度合金保持同一水平,但静强度更高 ,同时具有良好的淬透性[3]。 该材料的特点是高强度(1300MPa)、高黏性和高韧性,比常用的TC4、 TC18、TC21 材料的可加工性更差。 由于目前国内外缺少对该材料的加工刀具和切削技术的针对性研究,市 场上暂无合适的加工 TB18钛合金高效切削刀具,严重制约TB18材料的加工效率。

本文从 TB18钛合金的铣削和钻削两类典型刀具出发,开展刀具的结构选型和切削参数试验研究,改进 刀具结构,制定粗、精加工最优刀具选用方案,并进行试验验证,达到提升 TB18钛合金加工效率、提高刀 具使用寿命的目标。 该研究为 TB18新型钛合金材料的切削加工提供了一定的参考。

2、 TB18 材料切削加工问题分析

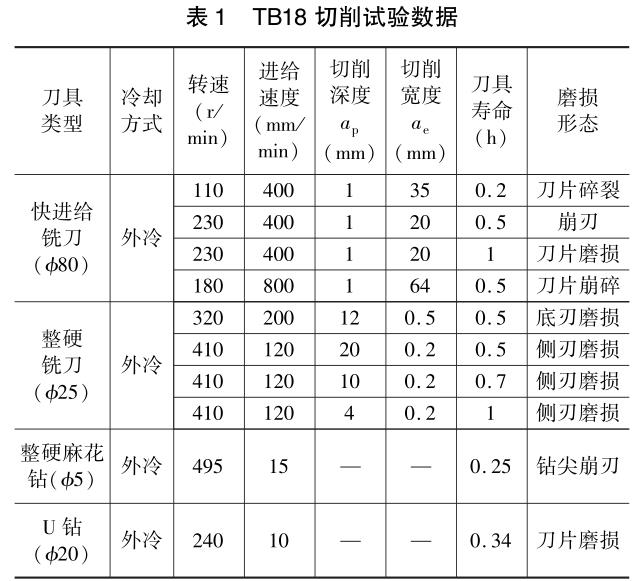

由于新型超高强度钛合金材料 TB18的化学成分中金属元素Mo,Cr,V以及稀有元素Nb的存在,使 TB18 钛合金材料相对于常用TC4,TC18,TC21钛合金的可加工性能极差,尤其在热处理后材料抗拉强度达到σb = 1315MPa 时。 对 TB18钛合金材料(热处理后) 的切削性能开展研究,根据粗、精加工选取不同类型的 通用钛合金刀具进行试验,刀具的切削参数及刀具使用寿命见表 1。

与常用的TC4、TC18、TC21 材料切削过 程对比,铣削、钻削 TB18材料时主要面临的问题有:

①铣削加工刀具(可转位刀片式快进给、整硬合金铣刀等通用机械加工刀具)磨损快,易崩裂,刀具寿 命极低。 同等切削条件下与加工常用钛合金的刀具寿命相比,粗加工快进给铣刀片寿命缩短了50%~80% ,精加工整硬合金铣刀寿命缩短 67%~83% 。 经分析,刀具失效方式为月牙洼、积屑瘤导致的快速烧蚀 和崩刃(见图 1)。

②钻削加工时材料难以断屑(见图 2),刀具刃口切屑黏结且容易崩刃,U钻( ϕ20mm) 加工孔深90mm 的内孔需要更换三次刀片才能完成,刀片寿命短,使用过程需频繁更换,加工效率极低。

③铣削加工效率更低。 粗加工快进给铣刀切削线速度为 20~30m/min,为常用钛合金加工刀具的30% ,进给速度 150~400mm/min,为常用钛合金加工刀具的 25%~30% ,加工效率大幅降低,精加工整硬合金 铣刀的加工工艺参数也远低于常规钛合金刀具。

通过试验发现,导致加工 TB18材料的各类刀具失效的主要形式为刀具快速磨损和烧蚀。 经初步分析, 与通用钛合金相比,TB18材料具有更高的黏性,极易产生切削热,且由于加工过程未得到充分冷却,加剧了 刀具的黏结和烧蚀,造成刀具失效。

3、 试验研究

3.1 试验方案

为了提高 TB18材料的加工效率与刀具寿命,针对不同的加工工况开展刀具选型试验,以提高加工效率 和刀具寿命为目标,优化刀具结构,并通过试验确定加工工艺参数。

3.1.1 铣削工序粗加工

在使用大直径φ80mm、主偏角 12°的快进给铣刀进行粗加工时,做出以下改进:①为提高刀片寿命, 降低切削刃与工件的接触面积,将原有快进给刀具7°的主偏角增加为9°;②为解决材料高黏、刀具易烧蚀 问题,优选牌号 2000Ti新型切削液,减小铣削过程中的切削热;③为避免切削抗力大造成毛料振动过高、 刀片崩碎情况的发生,调整刀具轴向前角为11°,径向前角为6.5°,保证切削过程稳定。

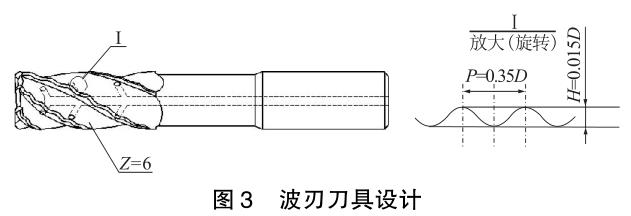

3.1.2 铣削工序精加工

以原先试验使用的φ25mm硬质合金立铣刀为例,由于TB18钛合金的高强、高黏特性,试验过程中极易产 生刀具振动以及大量切削热,为避免刀具失效,提高精加工效率,本文对传统刀具进行结构改进,设计了密 齿前波刃整体硬质合金铣刀(见图 3)。

具体改进为:①通过公式 F=fz×N×Z可以看出,在进给速度不变的情况下,增加齿数可以减小每齿进 给量,延长刀具寿命,因此将齿数从 4 齿更改为 6齿;②为了增强断屑能力,将前刀面变为前波刃刀具结 构;③选择Co含量为 10% 的整体硬质合金材料,以平衡刀具的韧性和耐磨性;④选用AlTiN基多层涂层增 加刀具的耐磨性;⑤设计多孔内冷结构,加强冷却效果,减小切削热。

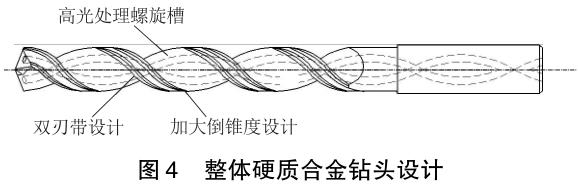

3.1.3 钻削加工

由于 TB18钻孔时高黏、高强钛屑不易排出,冷却无法及时到达切削部位,刀尖易烧伤崩齿,甚至刀体 断裂。 根据上述加工特点,以直径 20mm为区分,拟进行如下技术选型和设计优化。

对于 D≤20mm的孔加工:①采用整体硬质合金钻头(见图 4),钻头采用双刃带设计,提高刀具的稳 定性;②刀体排屑槽螺旋角采用 12°结构设计且齿槽抛光处理,减少钛屑与刀体接触面,降低摩擦,减小 切削热;③加大倒锥度为 0.25/100,减小钻头与孔壁的摩擦;④加大内冷孔,提高冷却效果和排屑能力; ⑤优选 AlCrZr 基涂层增加刀具的耐磨性。

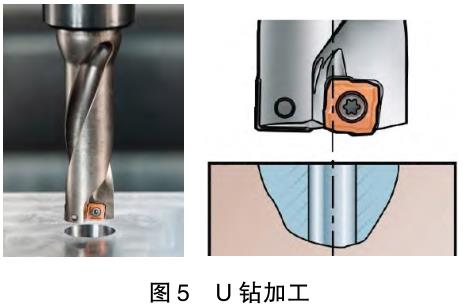

对于D>20mm的孔加工:①采用可转位U钻,刀片采用复合涂层,增加刀片耐磨性;②配备12bar以上冷 却液压力,提高切削冷却效果;③孔加工方式选用切削量逐层递减的切削方式,前1/3孔深处加大每齿进给 量,提高加工效率,后2/3采用逐层递减,提高耐磨性;④周边刀片和中心刀片采用不同材质,所用中心刀 片能够实现逐步进刀方式,达到切削力均匀分布;周边刀片采用Wiper技术,以提高孔壁质量(见图 5)。

3.2 试验结果

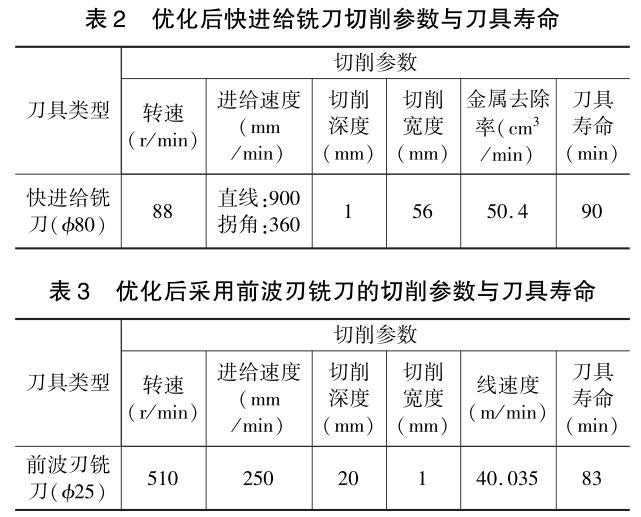

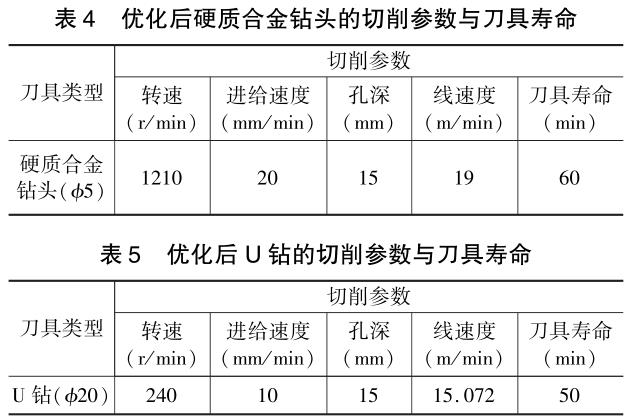

采用快进给铣刀在 5A3P 重型切削机床上进行铣削试验,优化后的刀具可适应更大的每齿进给量,对 切削加工参数进行优化后,切削效率和刀具寿命均有所提升(见表 2)。 优化后刀具的切削线速度可达 40m/min,刀具的断屑效果、切削力和振动等均得到明显改善(见表 3)。优化后的硬质合金钻头寿命由原 来的 15min 提升到 60min,孔壁比原先更光滑(见表 4)。 优化后的U钻寿命从 20min/把提升至 50min/ 把,是原先的2.5 倍,孔壁更光滑(见表 5)。

3.3 对比分析

通过试验前后数据对比,优化后的 TB18钛合金刀具加工效率及寿命均有所提升。

效率提升:TB18钛合金粗铣快进给铣刀的金属去除率从 32.6cm3/min提升至 50. 4cm3/min,提升至原 来的 1.5 倍;精铣硬质合金立铣刀切削线速度从 26.3m/min 提升至 40.035m/min,提升至原来的1. 5 倍 。

寿命提升:用于 TB18材料粗铣的快进给铣刀刀具寿命从 60min/把提升了90min/ 把,提升了1.5倍;硬 质合金铣刀的刀具寿命从30min/把提升了83min/把,提升了2.8倍; 硬质合金钻头寿命从15min提升至60min , 提升了4倍; U钻寿命从20min/把提升了50min把,提升了2.5倍。

4、 结语

通过刀具切削对比试验对新型钛合金 TB18的切削性能进行研究,分析刀具的主要失效形式,优化改进 刀具结构并合理选取切削参数,得出以下主要结论。

(1)与通用钛合金的切削加工相比,TB18材料具有更高的黏性,极易产生切削热,刀具失效的主要形 式为刀具快速磨损和烧蚀。

(2)对典型钻削、铣削刀具进行优化改进,经试验验证,改进后的刀具可有效降低切削过程中摩擦热 的产生,刀具寿命提升明显。

(3)为提高生产效率、降低加工成本,本文对切削参数进行优化。 试验结果表明,优化后的切削参数 可以使加工效率得到有效提升,验证了切削参数优化方案的可行性,为今后 TB18材料的加工提供一定的参 考。

参考文献

[1]刘莹莹,陈子勇,金头男,等. 600℃ 高温钛合金发展现状与展望[J]. 材料导报,2018, 32(11):1863 - 1883.

[2]付秀丽,艾兴,张松,等. 航空整体结构件的高速切削加工[J]. 工具技术,2006,40(3) :80 - 83.

[3]李少强,弓站朋,李辉,等. TB18钛合金热变形行为及动态再结晶机制[J]. 稀有金属材料 与工程,2020,49(9):3045 - 3051.

第一作者:姜怡君,工程师,中航西安飞机工业集团股份有限公司,710089 西安市

First Author:Jiang Yijun,Engineer,AVIC Xi′an Ai rcraft In⁃dustry Group CoMPany Ltd. ,Xi′an 710089,Chin a

相关链接

- 2024-02-28 航空航天用新型高强度TB18钛合金切削刀具技术研究

- 2022-08-26 宝钛成功研制出国内单重最大长度最长的高强高韧钛合金板

- 2019-01-14 钛合金在航天领域按照强度可分为低强度钛合金、中强度钛合金、高强度钛合金、超高强度钛合金

- 2018-07-18 TC18钛棒性能应用

- 2017-12-05 不同钛及钛合金材料的分类方法及新应用